有機復合添加劑對鍍鉻膜層組織和性能的影響

劉彥偉,王濤峰,付明,劉群

(1.中航光電科技股份有限公司;2.中國空空導彈研究院:河南 洛陽 471000)

通常情況下,在不采用添加劑的時候,傳統的鍍鉻工藝存在很多工藝問題:電鍍時電流效率低,部件凹凸不同的部位不容易電鍍,鍍層薄厚不一,金屬電鍍層厚度達不到要求且耐蝕性差等[1-2]。陳宗華等闡述了稀土添加劑對鍍鉻工藝的研究,標準鍍鉻液添加稀土添加劑之后具有良好的工藝效果[3]。李新梅等研究高效復合添加劑對鍍鉻工藝的影響,明確闡述了單純的無機添加劑作用小于高效復合有機添加劑,而且復合添加劑的作用是多因素多方面的有機結合[4]。這一理論為復合添加劑的科研工作奠定了基礎。馮拉俊[5]等探究稀土添加劑對鍍鉻質量的影響,對稀土添加劑可以提高電鍍電流效率、提高鍍鉻液的分散能力,鍍層光亮度做出了進一步的闡述,得出了加入稀土添加劑能夠顯著增強電鍍質量、減輕環境污染的結論。

所以為提高電鍍效率,改變鍍鉻工藝在目前的工藝現狀,考慮在鍍鉻溶液中加入鍍鉻添加劑,以達到在鍍鉻過程中提高電鍍效率、加深鍍層厚度、增強鍍鉻液分散能力、改善鍍鉻層光亮性的目的。筆者從有機復合鍍鉻添加劑的角度出發,基于材料表面強度硬度、沉積速度和電流密度等方面進行進一步的研究。

1 實驗部分

在傳統電鍍工藝的基礎上添加有機復合添加劑HEEC-2,探究HEEC-2 有機復合添加劑對鍍鉻膜層組織和性能的影響。原始態試樣為普通碳鋼,試樣1 和試樣2 幾何尺寸和表面狀態完全一樣,試樣1采用傳統鍍鉻工藝處理,試樣2采用添加有機復合添加劑HEEC-2的高效處理工藝。觀察對比傳統電鍍工藝處理和添加有機復合添加劑處理后試樣的組織性能變化,比較有機復合添加劑對試樣的硬度、鍍層厚度、能譜分析、沉積速度等性能的影響。具體工藝條件見表1。

表1 不同鍍鉻的具體工藝條件Tab 1 Specific process conditions of different chromium plating

實驗結合工廠實際生產進行,其電鍍工藝以及鍍鉻液的配置按以下步驟進行:

1)徹底清洗干凈鍍槽(轉槽必須清理槽底的泥渣);

2)先加入鍍液總體積為70%的純水;

3)計算稱量鉻酐和硫酸,進行攪拌溶解;

4)加入HEEC-2添加劑并攪拌均勻;

5)全部混合溶解后,補加純水至所需體積,攪拌均勻;

6)取樣分析,調整硫酸的含量和表面張力;

PF-4708671是S6K1的特異性抑制劑,通過誘導依賴于mTORC1的S6K1的T環和疏水基序的磷酸化,進而抑制S6K1底物S6蛋白的磷酸化[6]。研究表明,PF-4708671能抑制線粒體復合物Ⅰ,導致線粒體功能異常,并誘導過量的活性氧簇(reactive oxygen species,ROS)產生,通過激活胱天蛋白酶或釋放細胞色素c,最終導致細胞死亡[6-8]。另外,最近的研究還發現,PF-4708671也可通過減少抗凋亡蛋白的表達,誘導對他莫昔芬耐藥的MCF-7細胞死亡[9-11]。

7)裝入電解板(材質使用鋼或者不銹鋼或者鉛錫合金均可),裝入陽極(簡易帶電入槽);

8)電解和升溫,電流密度40~70 A/dm2下電解4~6 h;

9)溫度至工藝范圍進行試鍍,試鍍成功后就可以正式投入電鍍生產;

10)電解法防腐Ec 處理,增強不銹鋼、鋼、銅、青銅、鎳、鉻鍍件的腐蝕性能;

11)硫酸型Vd 退鉻工藝,不合格鍍鉻層,在此工藝5~10 min全部退完。

2 結果與討論

2.1 顯微硬度測試

電鍍鉻樣品的試樣通常需要具備良好的硬度。采用顯微硬度計1 000 gf,保壓30 s。結果表明,試樣1 的硬度為(699±3)HV,試樣2 的硬度為(862±5)HV,硬度提高約23.3%。說明在傳統工藝的基礎上添加有機復合添加劑HEEC-2處理后的試樣在硬度上有著顯著的提升。

2.2 顯微組織觀察與分析

圖1為原始態試樣的顯微組織。原始態試樣經拋光、腐蝕處理后呈現較清晰的F+P復相組織,其中圖片中顏色較淺部分為F組織,顏色較深的部分為P組織。

圖1 原始態試樣顯微組織Fig.1 Microstructure of original sample

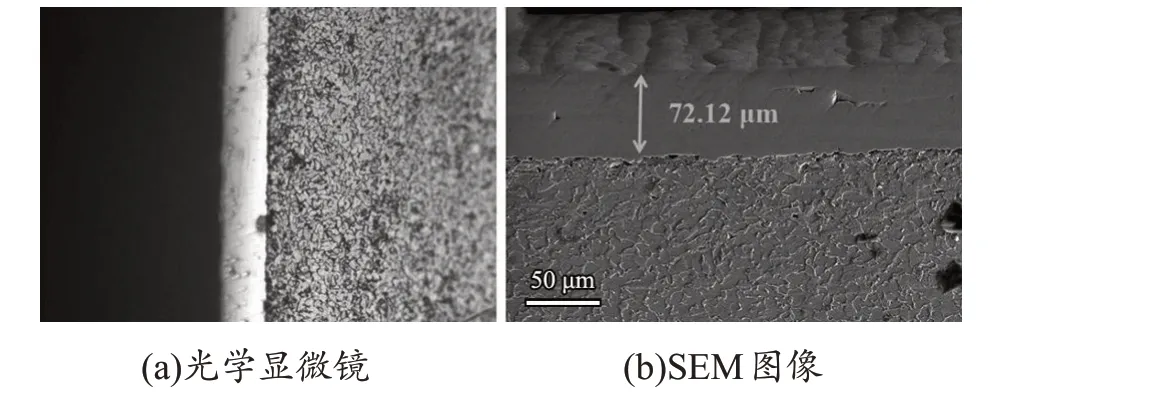

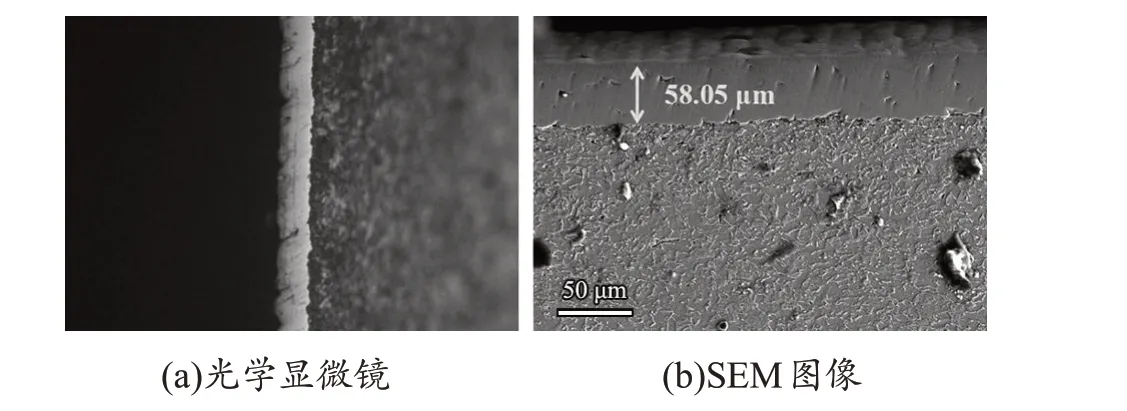

圖2和圖3分別為2種試樣在50倍光學顯微鏡和300倍下場發射掃描電鏡(SEM)微觀組織。

圖2 傳統鍍鉻試樣顯微組織Fig 2 Microstructure of traditional chromium plating sample

圖3 高效鍍鉻試樣顯微組織Fig 3 Microstructure of high efficiency chromium plating sample

由圖2(a)和圖3(a)可知,鍍鉻層在試片邊緣清晰可見。由圖2(b)和圖3(b)可知,傳統鍍鉻工藝的鍍層的厚度約為72.12 μm;含HEEC-2的高效鍍鉻工藝的鍍鉻層相對較薄,大約為58.05 μm,說明添加HEEC-2有機復合添加劑使鍍層厚度有所減小。

在基于SEM 組織的條件下,對試樣進行能譜分析,結果表明,表面純凈且基本無雜質,其中傳統鍍鉻工藝鍍層的鉻的質量分數為92.8%,高效鍍鉻工藝鍍層的鉻的質量分數為92.6%。

2.3 沉積速度

結合工廠數據說明手冊,可以計算得到工藝電流效率以及陰極電流密度的對照,如表2 所示。參照此表即可獲得對應電流效率。

表2 不同工藝的電流效率以及陰極電流密度Tab 2 Current efficiency and cathodic current density for different process

根據表2得到的電流效率,再計算電鍍時間[7]:

式中,ρ為電鍍層金屬密度,d為試片鍍層厚度,CCr為鉻的電化學當量(CCr=0.323 3[6]),Jk為陰極電流密度(試片上加載電流密度均為30 A/dm2),ηk為電流效率。

經計算,傳統鍍鉻、普通高效工藝的電鍍時間分別約為5.15、2.14 h,可知效率提高58.4%。

采用增量法測量不同鍍鉻工藝的影響,其中沉積速度的計算[8]:

式中,m1和m2分別為試樣鍍鉻前和鍍鉻后的質量,A為鍍鉻試樣表面積,t為電鍍時間。

傳統鍍鉻工藝的質量為18.134 g,普通高效工藝的質量為18.725 g,經計算,傳統電鍍工藝和普通高效鍍鉻工藝沉積速度分別為13.02、20.72 μm/h,沉積速率顯著提升,提升幅度達到59.3%[9]。

3 結 論

研究了傳統鍍鉻工藝和采用有機復合添加劑HEEC-2的鍍鉻工藝,得出以下結論:

1)與傳統鍍鉻工藝相比,采用有機復合添加劑HEEC-2 的鍍鉻工藝顯微硬度由699 HV 提高到862 HV,硬度提高約23.3%;鍍層厚度有所減少,由72.12 μm降低為58.05 μm。

2)HEEC-2 普通高效鍍鉻工藝鍍層沉積速率提升明顯,由傳統鍍鉻工藝的13.02 μm/h 提高到20.72 μm/h,提升幅度達到59.3%,其生產效率可以獲得明顯改善。

研究開發了1種新的高效鍍鉻工藝,此工藝相對傳統鍍鉻工藝明顯改善了鍍鉻試片的各項性能。后續研究可繼續深入探討此高效鍍鉻工藝是否能滿足實際使用要求以及其在實際生產上的應用。