費托蠟熱裂解制線性α-烯烴工藝研究

李鎮伶 ,程嵩鵬 ,安良成 ,劉素麗 ,韓婷婷 ,孫功成 ,呂俊敏,* ,范素兵,* ,趙天生

(1.寧夏大學化學化工學院 省部共建煤炭高效利用與綠色化工國家重點實驗室, 寧夏 銀川 750021;2.國家能源集團寧夏煤業集團有限責任公司, 寧夏 銀川 750411)

線性 α-烯烴(linear alpha olefin,LAO)是近年來發展迅速的有機化工原料,根據碳鏈長度的不同,被廣泛應用于石油化工和精細化工等各個領域[1]。C4-C8以 1-丁烯、1-己烯和 1-辛烯為主的 α-烯烴可作為單體與乙烯共聚生產聚烯烴[2]。C8-C12的α-烯烴在催化劑的作用下通過聚合反應生產高檔專用潤滑油基礎油[3]。C10-C20的α-烯烴與SO3發生磺化反應,再經中和、水解得到α-烯烴磺酸鹽(AOS),是生產洗衣粉、肥皂、洗滌劑和個人護理用品等的理想原料[4]。碳數在C6-C30的α-烯烴可用于制備直鏈高碳醇,是合成表面活性劑、洗滌劑和增塑劑等產品的重要中間體原料[5-7]。中國α-烯烴需求量大,主要依賴進口。因此,LAO的生產備受關注。

LAO的生產方法有多種,研究較廣泛的有乙烯齊聚法和蠟裂解法[8-10]。Chevron Philllips、BP Amoco、Shell以及Idemitsu等企業采用乙烯齊聚技術生產的α-烯烴占整個α-烯烴生產總量的90%,但該技術被國外壟斷,中國乙烯齊聚技術有待攻破[11]。蠟裂解法是傳統生產α-烯烴的方法,適用于類似中國蠟資源儲量豐富的國家。且隨著近年來中國煤制油工業的迅速發展,副產大量費托蠟。與石油蠟相比,費托蠟具有正構烷烴含量高的特點,有利于生產高品質LAO。蠟裂解有較多報道,但由于原料品質的影響等普遍存在轉化率低、LAO產品品質低等不足[12-14]。因此,開展了費托蠟熱裂解制LAO的工藝研究,重點認識了工藝參數對費托蠟裂解性能和產物分布,優化工藝以最大化原料轉化率、液烴收率、LAO的選擇性及收率。

1 實驗部分

1.1 實驗原料

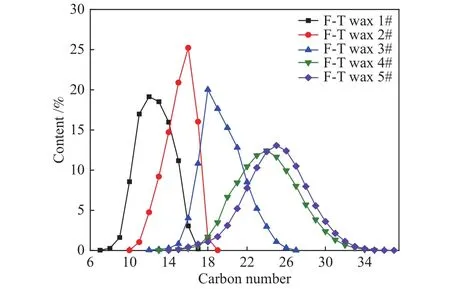

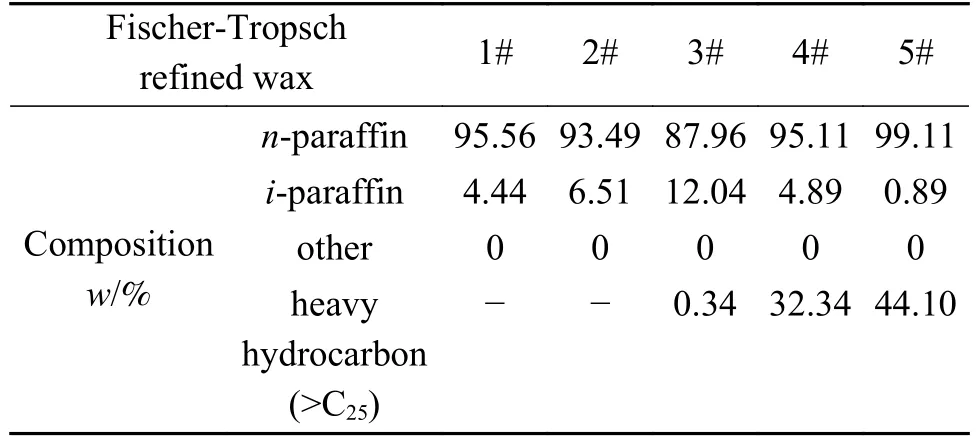

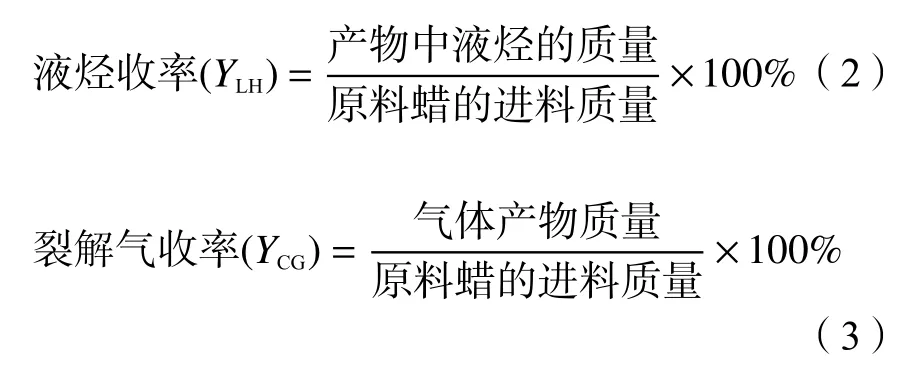

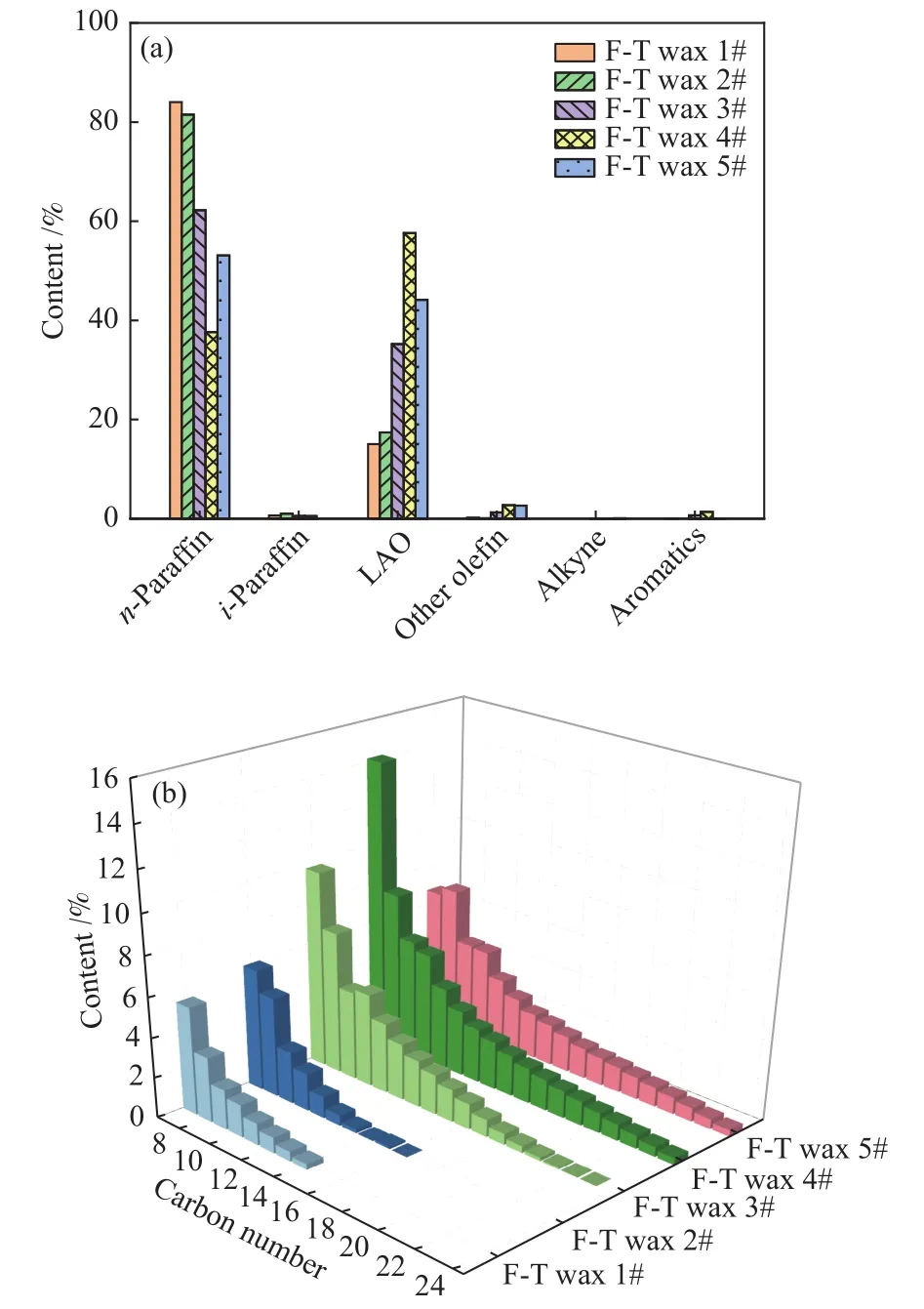

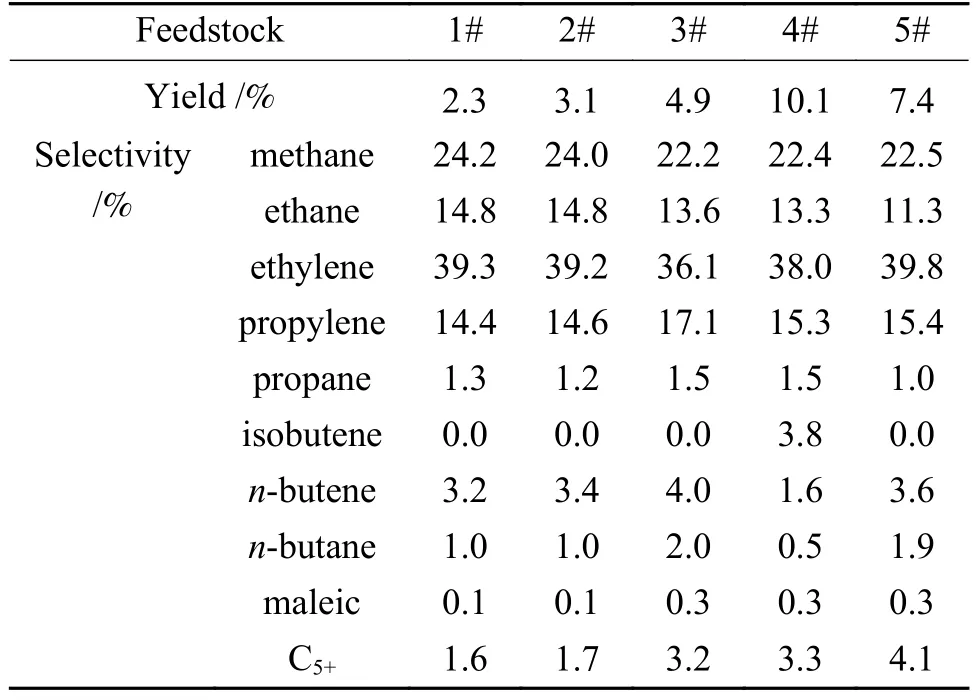

所用費托蠟取自煤制油工藝,命名為1#、2#、3#、4#和5#蠟油。其中,費托1#和2#蠟油常溫下為液體,3#、4#和5#蠟油常溫下成固體,外觀為白色,無味。不同蠟油的碳數分布及組成分別如圖1和表1所示。

圖1 不同費托蠟碳數分布對比Figure 1 Carbon number distribution of F-T wax

表1 費托蠟基本組成Table 1 Composition of F-T wax

費托蠟的組成主要為連續碳數范圍的烷烴,以沸點切割,碳數不盡相同。費托蠟1#碳數分布為 C7-C17,費托蠟 2#為 C10-C19;費托蠟 3#碳數分布為C12-C27,主要集中于C17-C22;費托蠟4#和5#的碳數分布較廣,費托蠟4#主要集中于C20-C28,5#的烷烴碳數分布更偏向于重組分。各原料蠟均以正構烷烴為主,除3#蠟含12.04%異構烷烴外,其余四種蠟正構烷烴含量達90%以上,烷烴的正異比高于石油蠟[15-16]。

1.2 裂解實驗

蠟油裂解實驗在管式反應器中進行。裂解反應器是一個細長的不銹鋼管式反應器(內徑10 mm,長度60 cm),外部采用上、中、下三區加熱維持管式反應器的溫度,加熱溫度為500-700 ℃,根據實驗情況設定。反應器頂部被用作預熱區,頂部安裝了一根長17 cm、直徑為0.9 mm、上端開孔的不銹鋼螺紋管,費托蠟采用加熱功能的液體泵進行輸送并預熱,原料氣進料后沿螺紋流動,在恒溫段充分混合。反應器恒溫段內填充了15 mL 25-50目的石英砂,用以改善傳熱和物料分布。反應器出口進行制冷分離氣液產物,同時也防止生成的烯烴在高溫下進一步發生聚合等二次反應。待管路及反應器溫度穩定30 min后開始進料,液烴冷凝后由底部的液相產物收集器收集,氣相產物由頂部的氣相產物收集器收集。反應條件:常壓,溫度為500-700 ℃,停留時間定義為反應物料通過反應器恒溫段所經歷的時間為2-18 s,水蠟比(質量比)為 0.10-0.30。

1.3 分析方法

裂解產生的烴類氣體產物使用華愛GC9560氣相色譜儀分析,配備氫火焰離子化檢測器(FID)和毛細管柱 HP-PLOT/Q(30 m × 0.32 mm × 20 μm)。液相產物是液烴(≤ C25)產物和未裂解蠟(≥ C25)的混合物,用二硫化碳溶解稀釋至2%后采用氣相色譜-質譜聯用儀(島津TQ8040-GCMS)進行各組分的定性定量分析,分析重復三次以上,相對標準偏差控制在5%以下。配備毛細管柱SH-Rxi-1 ms(30 m × 0.25 mm × 0.25 μm),質譜離子源溫度 250 ℃,接口溫度300 ℃,采集方式Q3 Scan,掃描時間0.3 s,進樣量 0.3 μL。

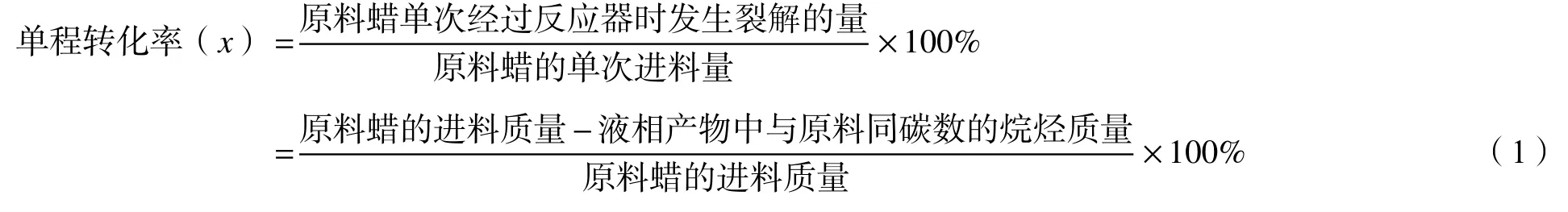

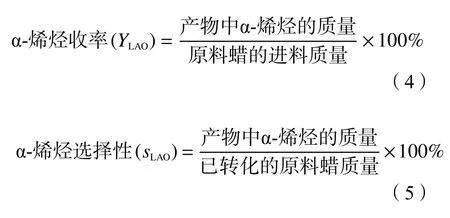

裂解反應的單程轉化率(x)由式(1)計算:

液烴(C7-C25)收率(YLH)和裂解氣收率(YCG)分別由式(2)和式(3)計算:

α-烯烴收率(YLAO)和選擇性(sLAO)分別由式(4)和(5)計算:

2 結果與討論

在高溫且無催化劑的熱裂解條件下,烷烴分子的裂解是按照自由基反應進行的。通過自由基鏈引發、鏈傳遞、鏈分解和鏈終止過程,最終生成α-烯烴。由于高溫導致副反應和二次反應,生成α-烯烴的同時也伴隨有各種副產物,如芳烴、炔烴、環烯和焦炭的生成[17]。因此,單程轉化率和烯烴選擇性是裂解過程中重要的指標,與原料組成和裂解工藝直接相關。

2.1 原料性質的影響

裂解原料的選擇與優化越來越受到人們的重視,原料的不同對生產工藝有很大的影響。在裂解溫度600 ℃,水蠟比0.15,停留時間14 s,石英砂填充的條件下進行了裂解實驗,研究不同碳數分布的原料對裂解產物的影響。

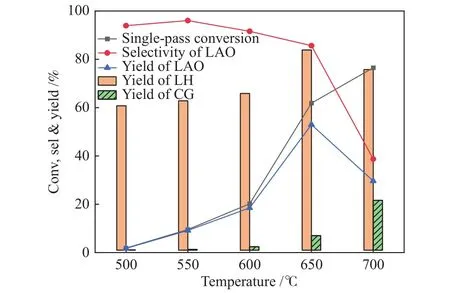

五種蠟在同一條件下的裂解性能如圖2所示。不同原料蠟在相同裂解條件下均表現出相似且較高的LAO產物選擇性。由表1原料組成分析結果可知,原料蠟碳數范圍從費托蠟1#到費托蠟5#逐漸變寬且向高碳組分偏移,而各原料在相同條件下裂解的單程轉化率和α-烯烴收率也隨著碳數的升高呈現升高的趨勢。由此可知,碳數更高的原料更適合進行裂解反應。但5#蠟單程轉化率與烯烴收率較4#低,由表1可知,5#蠟重組分較4#高12%,異構烷烴含量較4#低。這表明,碳數范圍相似,太重的高碳組分原料的裂解需要更高的溫度條件。烷烴的熱反應主要有兩類:一是C-C鍵斷裂生成較小分子的烷烴和烯烴;二是C-H鍵斷裂生成碳原子數保持不變的烯烴及氫氣。C-H鍵鍵長較短,鍵能大于C-C鍵,因此,C-C鍵更易于斷裂,而且異構烷烴中的C-C鍵及C-H鍵的鍵能都小于正構烷烴,異構烷烴更易于斷鏈和脫氫[18]。因此,在相同條件下,費托蠟4#可獲得更高的單程轉化率和α-烯烴收率,分別為65.0%和53.0%。

圖2 不同原料蠟的單程轉化率、α-烯烴選擇性及收率Figure 2 Conversion, selectivity and yield of LAO for different wax

不同原料蠟液相產物分布及LAO碳數分布如圖3所示。五種原料都生成了極少量異構烯烴和芳烴等副產物,α-烯烴含量隨原料碳數的增加而提高。碳數較低的原料蠟雖然也獲得了較高的α-烯烴選擇性,但相對不容易裂解,需要更高的溫度或者更長的停留時間。隨著原料碳數范圍的升高,裂解生成的LAO碳數范圍也逐漸加寬(圖3(b)),但隨著碳數增加含量逐漸降低。費托蠟4#裂解后的不僅有碳數范圍最寬的LAO產物(C7-C24),且C7-C12的LAO選擇性最高,達41%。費托蠟5#碳數范圍更高些,但LAO收率下降。因此,費托蠟4#更適合熱裂解制LAO,后續實驗皆以4#蠟為原料開展研究。

圖3 不同原料裂解的液相產物分布(a)和LAO碳數分布(b)Figure 3 Liquid product distribution (a) and carbon number distribution of LAO (b) for different wax

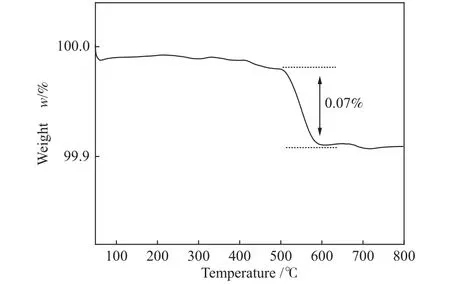

不同原料反應后的填料(石英砂)呈現相似的顏色變化,由白色變為灰白色,對反應4 h后的填料進行TG分析后結果相似,圖4顯示了費托蠟4#的失重曲線。在200-800 ℃,石英砂出現輕微的失重,這與沉積在石英砂上的碳質物種燃燒有關。一般情況下,失重過程分為三個不同的階段:第一階段的失重主要是由于石英砂上少量水的蒸發和吸附物的脫附 (25-200 ℃);第二階段的失重是在200-480 ℃低溫積炭(無定型炭)的分解所致;第三階段的失重主要為480-800 ℃高溫積炭(石墨炭)的分解。結果表明,費托蠟4#在石英砂填料床上的熱裂解反應過程低溫積炭含量極少,主要積炭類型為高溫積炭,經過4 h的高溫反應,積炭量僅有0.07%。

圖4 反應后填料的TG分析Figure 4 TG analysis of quartz sand after reaction

五種費托蠟的裂解氣(Cracking gas,CG)收率及組成如表2所示。雖然五種原料蠟的組成不同,但是其裂解氣組成分布基本類似,差別不大。甲烷、乙烷、乙烯、丙烯占了相當大的比例,這些都是具有重要工業價值的產品,其中,乙烯占比近40%,是高溫裂解的產物,丙烯也達到15%左右。裂解氣中還含有少量C5+組分,這是由于少量液烴組分被氣體夾帶造成的。

表2 不同原料蠟的裂解氣組成Table 2 Composition of cracking gas for different wax

2.2 裂解溫度的影響

在沒有催化劑的情況下,主要遵循熱裂解自由基機理,原料蠟在高溫下發生化學鍵斷裂生成小分子物質。裂解溫度是決定裂解產物分布的最重要因素,產物的收率等與反應溫度直接相關[17-18]。

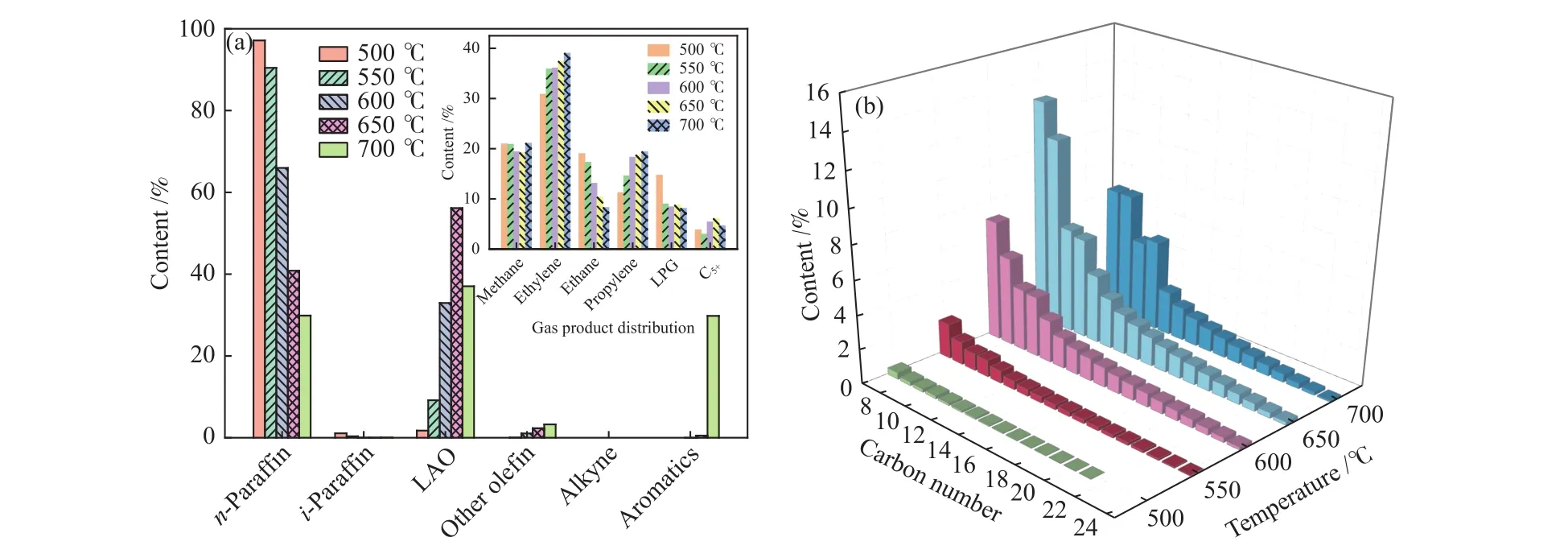

LAO的生成遵循烷烴裂解的鏈反應機理[19-21],LAO和其他產物的含量受裂解溫度的直接影響。在水蠟比0.15、停留時間4 s的條件下,隨著溫度升高,LAO選擇性下降,液烴收率略有升高,氣體收率增加(如圖5所示),這是溫度升高導致裂解加劇的結果[22]。

圖5 不同裂解溫度下轉化率、選擇性及收率變化Figure 5 Conversion, selectivity and yield at different thermal cracking temperatures

液相產物分布(圖6(a))顯示,隨著溫度升高,烷烴含量明顯下降,LAO含量明顯增加。然而在較高的溫度下,不僅生成了其他烯烴,而且發現了芳烴,尤其在700 ℃下芳烴含量非常高,在液相產物中的含量達到了30%左右。這些結果表明,高溫下烷烴更容易裂解生成低碳組分,不僅轉化率高,而且液烴收率提高,且能生成更高含量的LAO產物,但溫度過高,生成的LAO將發生異構、聚合以及芳構化等反應。高溫還有利于低碳烯烴的形成。如圖6(a)內插圖所示,裂解氣體主要組分為低碳烯烴和干氣,如乙烯、甲烷、乙烷和丙烯,其中,乙烯和丙烯占比超過50%,其他組分則是揮發態的C5+,包括C5-C7的烯烴和烷烴。乙烯和丙烯含量隨溫度升高而增加。圖6(b)顯示生成的LAO碳數分布主要在7-12,且在650 ℃以內隨著溫度升高含量增加。隨著溫度升高,LAO選擇性不斷降低,LAO收率在該溫度范圍下存在極值,表明反應過程存在著最佳裂解溫度,隨著裂解產物升高到700 ℃,芳烴含量顯著增加,LAO的選擇性及收率顯著下降。石英砂填料床溫度為650 ℃左右時LAO最高收率達到53%,該溫度點是裂解反應和副反應主導地位的轉折點。

圖6 不同溫度裂解氣液產物組成(a)和LAO碳數分布(b)Figure 6 Composition of gas/liquid product (a) and carbon number distribution of LAO (b) at different thermal cracking temperatures

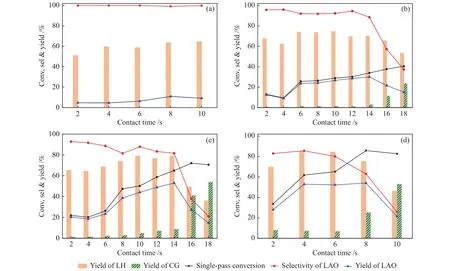

2.3 停留時間的影響

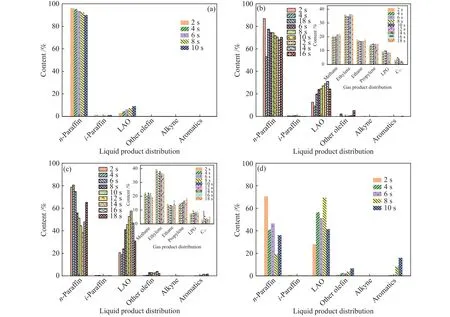

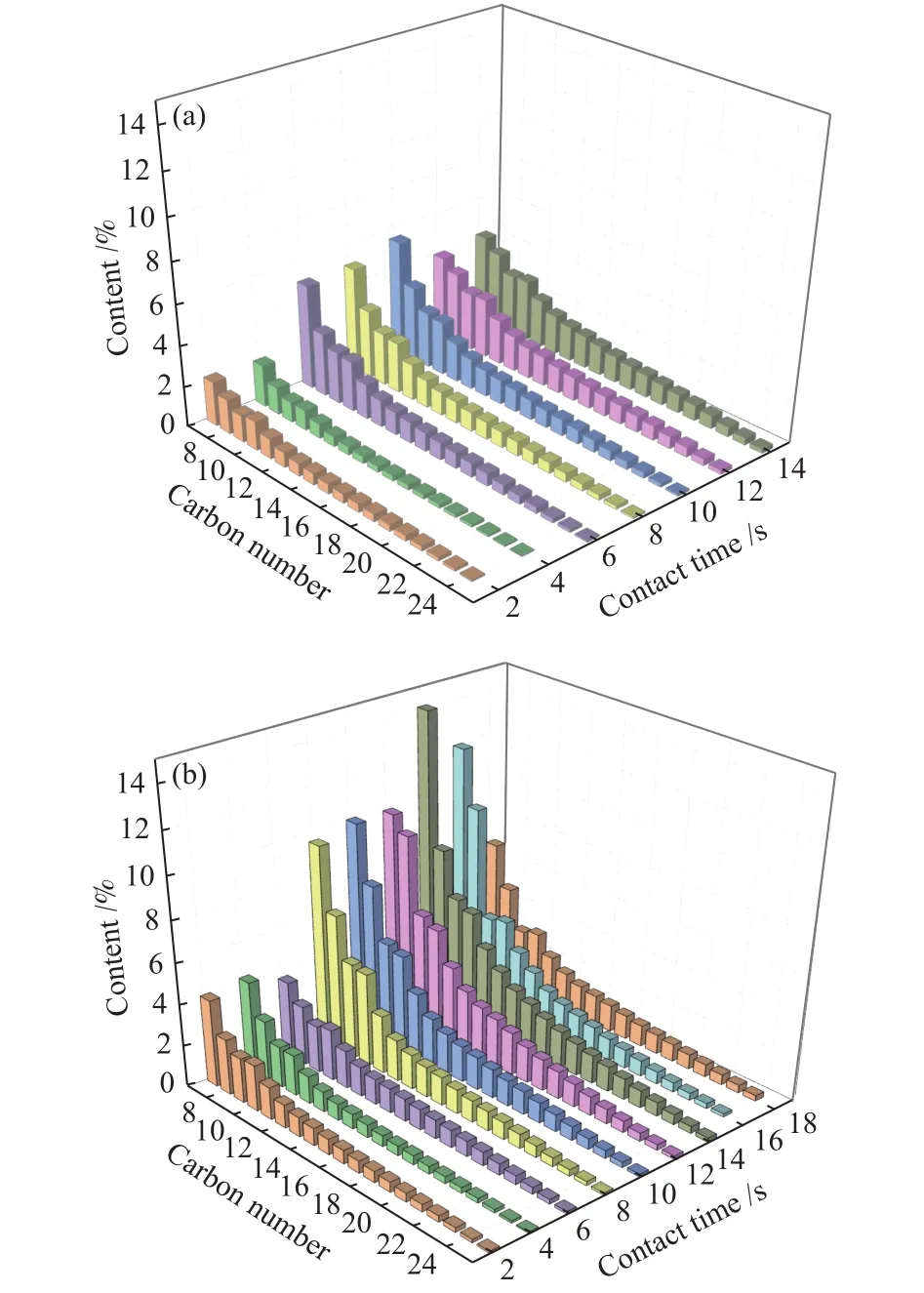

與裂解溫度的影響不同,停留時間不會從能量上影響反應物分子化學鍵的斷裂和形成,而是通過控制包括副反應在內的整個反應過程的完成程度來影響最終結果。停留時間的選擇和裂解溫度也有著密切的聯系,但停留時間與裂解溫度的影響并不相同。如圖7-圖9,裂解溫度對產物的影響同上節。而隨著停留時間的延長,4#蠟轉化率增加,LAO選擇性逐漸降低,當然受裂解溫度影響,高溫時變化趨勢更明顯。500 ℃時溫度過低,原料轉化率極低,即使延長停留時間增幅也不明顯,但LAO的選擇性接近100%。650 ℃時隨著反應時間延長,原料轉化率明顯增加,8 s后超過80%,但LAO選擇性也下降到60%左右,繼續延長停留時間到10 s,LAO選擇性下降到25%左右。同時發現隨著停留時間延長,生成大量裂解氣,液烴收率開始下降,隨著溫度升高,下降速率越快,表明停留時間較長導致的液烴收率下降與溫度和時間都有著密切相關。圖8的液相產物分布顯示,隨著停留時間延長,溫度升高后LAO相對含量降低,出現了一些其他副產物,這些結果表明在高溫下,隨著停留時間延長,發生了LAO產物的二次反應,如C-H斷裂、異構化及芳構化等反應,且隨著溫度升高而加劇,造成了LAO選擇性及收率的降低。圖8中氣體產物分布顯示與裂解溫度影響基本一致,但發現在600 ℃時丙烯含量隨停留時間的延長而增加,乙烯卻降低的現象。圖9給出了550和600 ℃條件下LAO產物的碳數分布。LAO的碳數在C7-C25,含量高低順序與圖8一致,600 ℃時反應14 s的LAO的含量最高,且主要組分為C7-C12。總體來說,隨著停留時間適當延長,轉化率增加,LAO選擇性輕微下降,液烴收率基本保持。

圖7 不同停留時間的轉化率、選擇性及收率Figure 7 Conversion, LAO selectivity and yield at different contact time

圖8 不同溫度條件下不同停留時間裂解產物分布Figure 8 Products distribution under different contact time and temperature

圖9 裂解產物LAO的碳數分布Figure 9 Carbon number distribution of LAO at 550 ℃ (a)and 600 ℃ (b)

2.4 水蠟比的影響

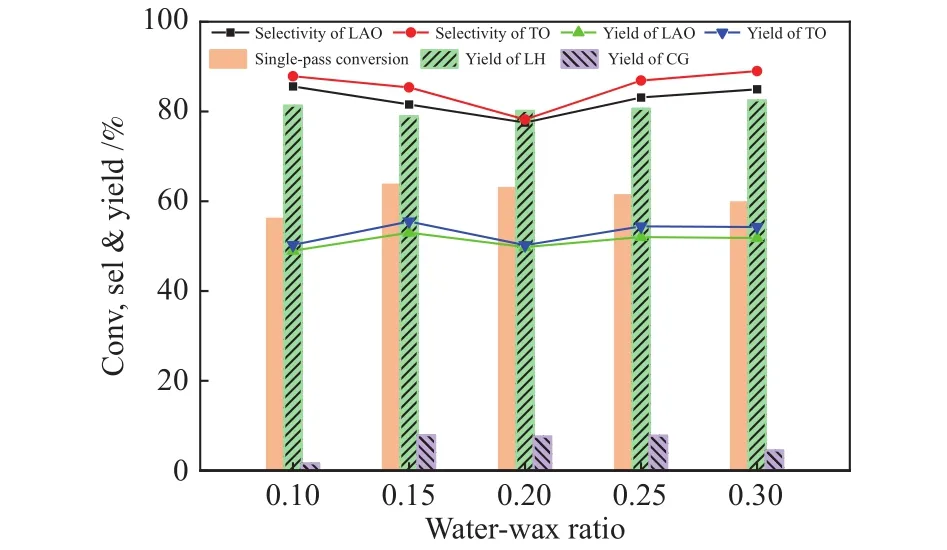

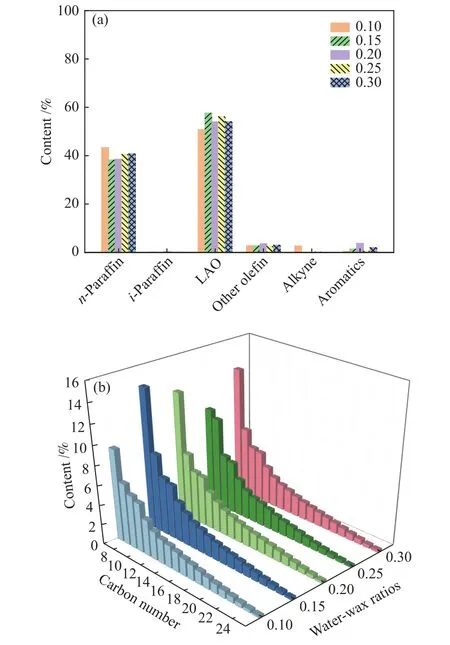

熱裂解反應中常通入水蒸氣,用于降低原料烴分壓、減少積炭反應,利于反應穩定性。如圖10和圖11所示,在裂解溫度為600 ℃、停留時間14 s的條件下,隨著水蠟比的增大,費托蠟4#的單程轉化率、烯烴選擇性、收率以及液烴收率以及液相產物分布等均沒有明顯變化,表明水蠟比的促進裂解作用有限。LAO選擇性在80%-85%,LAO收率在50%左右,液烴收率穩定在80%左右。水蠟比0.15時LAO收率達到53%。

圖10 不同水蠟比裂解的轉化率、選擇性和收率Figure 10 Conversion, selectivity and yield at different water-wax ratios

圖11 不同水蠟比(a)液相產物分布和(b)LAO碳數分布Figure 11 Liquid product distribution (a) and Carbon number distribution of LAO (b) at different water-wax ratios

綜合以上反應結果,反應溫度600 ℃、停留時間14 s、水蠟比0.15,可獲得81%的液烴收率,82%的LAO選擇性以及約53%的LAO收率;反應溫度650 ℃、停留時間4-8 s均能獲得53%的LAO收率,在停留時間4 s、水蠟比0.15時,同時可獲得84%的液烴收率,85%的LAO選擇性。

2.5 模擬循環工藝

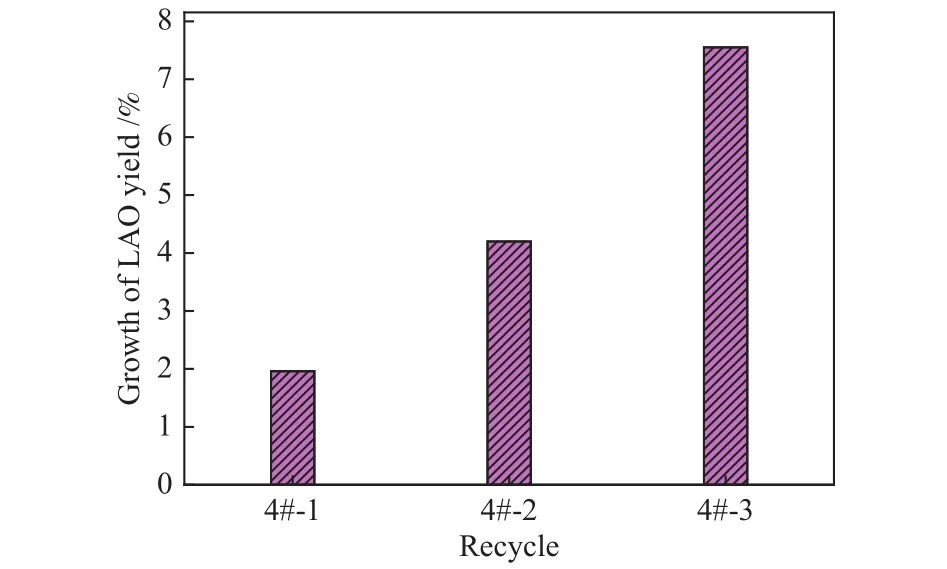

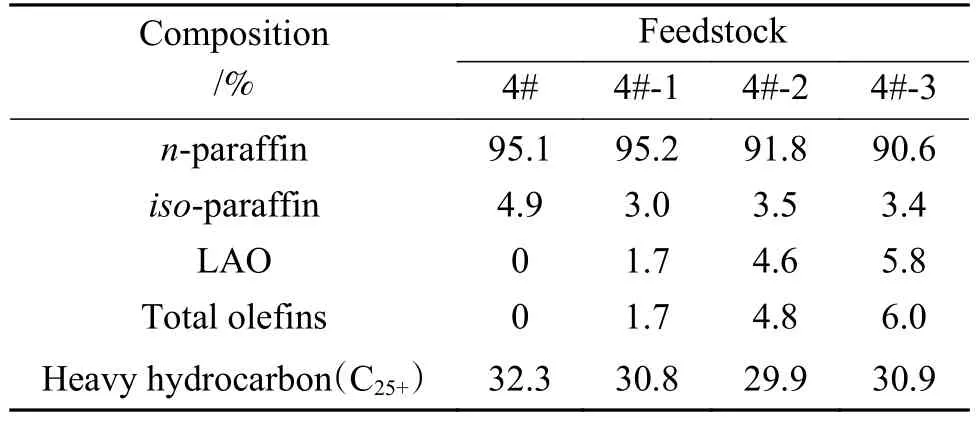

蠟裂解后的產物中仍有部分未裂解的原料蠟,工業上常采用循環裂解工藝進行優化,進一步提高產物收率。將4#蠟反應后的C7以上混合產物加入4#蠟中,配制出三種不同含量的循環原料,其基本組成如表3所示,600 ℃、停留時間14 s的LAO收率增效情況如圖12所示。配制原料中重組分含量略少于4#蠟,但基本一致,然而產物中含有部分LAO烯烴導致配制的原料正構烷烴含量降低而烯烴含量增加。扣除掉加入的烯烴含量后,反應后的結果顯示LAO收率隨著原料中加入的LAO含量增加增加,而且變化較為明顯,一方面,表明循環裂解的方式可以提高一定的LAO收率;另一方面,表明LAO活潑的反應性能可能在反應中起著誘導烷烴活化裂解、降低反應活化能等作用。

圖12 不同循環原料對LAO收率的影響Figure 12 Effect of cyclic feedstock on LAO yield

表3 不同循環原料的基本組成Table 3 Composition of cyclic feedstock

3 結 論

蠟熱裂解制LAO的品質與原料蠟品質密切相關。煤制油工藝費托蠟有很多種,碳數分布各不相同,本實驗對其中幾種進行了研究,發現費托蠟4#更適合裂解制LAO。600 ℃反應4 h后填料上積炭量很少,生成的氣體中乙烯和丙烯占比50%左右。

考察了裂解溫度、停留時間、水蠟比以及循環工藝的影響。反應溫度對轉化率及LAO的選擇性及收率影響更大。高溫有利于高碳烷烴的裂解,提高液烴收率,同時也會促進LAO二次裂解、異構化、芳構化等反應的發生。停留時間的影響與反應溫度密切相關,最好的反應結果需要較低的反應溫度和較長的停留時間,或者較高的反應溫度和較短的停留時間。考察范圍內水蠟比影響不大。

費托蠟優質原料在適合的工藝條件下經裂解可獲得最高53%的LAO收率,為優質LAO的生產提供了一條重要的途徑。