車載大慣量運動平臺雙電機驅動控制策略

李方俊,王生捷,李俊峰,王利

(1.北京機械設備研究所,北京 100854;2.中國長峰機電技術研究設計院,北京 100854)

0 引言

相對于地面大慣量運動平臺,車載方式由于機動性高、輕量化的特點在諸多領域中得到了越來越廣的應用。但受限于車身質量與體積要求,車載大慣量運動平臺無法做到與地基模式同樣的結構尺寸及剛度,給車載大慣量運動平臺的快速及高精度控制帶來了不小的挑戰,具體體現在:1)系統結構剛度不足,大慣量裝置的快速啟停將給系統帶來不小的加速度沖擊,引起系統大慣量撓性結構的低頻抖動;2)傳動機構中尤其是末端齒輪傳動結構齒隙的存在,造成了驅動力矩的不連續性,當系統運行在齒隙中時,負載的大慣量特性將對傳動機構造成較大的剛性沖擊,影響了其使用壽命且加劇了系統的抖動問題;3)大慣量伺服系統的滯后效應導致系統響應速度較慢,動態跟蹤精度低,難以滿足實際應用場景下的需求。為了提高大慣量伺服系統的動態特性與控制精度,國內外學者進行了諸多方面的研究:如文獻[1]提出了一種基于功率和性能指標等約束條件下的模型預測控制算法,并利用雙無跡卡爾曼觀測器對慣量擾動進行補償,提高了大慣量伺服系統的響應速度及定位精度。文獻[2]設計了滑模控制器,解決了大慣量伺服系統在啟動、停止階段慣性轉矩過大的問題。文獻[3]研究了車載大型導彈發射裝置的電驅快速起豎問題,提出了一種基于運動規劃的模糊恒功率控制策略。文獻[4]提出了針對橋式起重機的無殘余振動S曲線運動規劃方法,并與輸入成型技術相結合,解決了大慣量伺服系統內的柔性結構抖動問題。文獻[5]針對大慣量航天器太陽帆板運動過程中的殘余振動,提出了基于輸入整形前饋控制的抑振算法。但以上方法依賴于研究對象的數學模型與各階模態信息,且本文僅依靠單獨的控制器同時負責系統方位、俯仰雙通道的運動控制,控制芯片計算能力有限且CAN總線負載率不宜過高,故以上控制算法難以應用于本文研究對象。

本文針對車載大慣量運動平臺,提出了一種方位、俯仰雙通道均采用雙電機驅動的控制策略,此方法不依賴于傳動間隙的數學模型來設計控制算法,更利于工程實現[6-10]。通過對兩側電機施加動態變化的偏置力矩,相當于給末端齒輪傳動結構施加一定大小的預緊力來補償齒隙的影響,同時利用交叉耦合均速負反饋的方法保持兩側電機的轉速一致性,減小電機間轉速波動對傳動結構的沖擊;為了抑制大慣量撓性運動平臺的低頻抖動問題,設計了速度曲線規劃的方式來對平臺運動過程進行管理,削弱了系統啟動階段過大加速度對結構的影響,同時利用速度規劃指令前饋補償的方式,提高了系統的動態響應能力及跟蹤精度,使得所研究的車載大慣量運動平臺伺服控制系統滿足設計要求。最后通過聯合仿真實驗證明了本文所設計雙電機同步消隙策略的有效性,而后在車載大慣量運動平臺上進行了本文算法的實驗驗證。

1 伺服系統傳動部分數學建模分析

車載大慣量運動平臺的系統結構框圖如圖1所示,為了獲得較大的減速比與驅動力矩,機械傳動結構選擇了齒輪傳動的方式[11-12];為了克服齒輪傳動結構中齒隙的影響,系統設計為方位與俯仰雙通道的雙電機驅動控制方案,雙電機驅動策略相對于單電機驅動方式,齒輪傳動結構所受應力更小,同時雙電機驅動也能起到單側電機運行故障失效時容錯控制的作用。由于控制策略相似,本文僅以方位通道為例展開系統的建模分析。

系統的驅動電機選擇為永磁同步電機(PMSM),由于其結構緊湊、功率密度大、轉矩波動平穩的特點,在諸多領域得到了廣泛應用[13-15]。永磁同步電機常采用矢量控制的方法,其數學模型在同步旋轉坐標系(電機d-q軸坐標系)下可表示為

(1)

式中:Ld、Lq為d軸、q軸電感;Ud、Uq為電機d軸、q軸電壓;id、iq為電機d軸、q軸電流;R為電子電阻;ωe為電角速度;Te為電機電磁力矩;λf為轉子磁鏈;np為電機極對數。

電機經過減速器后的動力學方程可表示為

(2)

式中:Jm1、Jm2為電機轉動慣量;Jr1、Jr2為減速器等效轉動慣量;Bm1、Bm2為動摩擦因數;θ1、θ2為電機轉動機械角度;M1、M2為減速器輸出力矩;i為減速器減速比。

減速器末端小傳動齒輪的動力學方程為

(3)

式中:Jg1、Jg2為小齒輪轉動慣量;θg1、θg2為小齒輪轉動角度;Bg1、Bg2為動摩擦因數;Mg1、Mg2為齒輪結構間的傳遞力矩。

大齒輪及末端負載裝置的動力學方程為

(4)

式中:MG為負載裝置的驅動力矩;JG為裝置的轉動慣量;θG為大齒輪及末端負載的轉動角度;BG為動摩擦因數;TL為擾動力矩;iG為齒輪傳動結構的減速比。

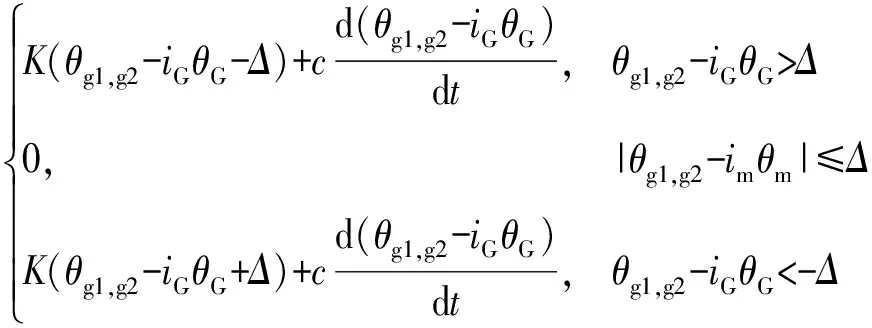

由于齒輪傳動結構中齒隙的存在,驅動力矩在電機端傳遞至末端負載時并非連續變化,從現應用最多的齒隙死區模型(5)式中可看出[16-17]:齒輪傳動結構內的驅動力矩大小與齒輪的剛度系數K、動摩擦因數c和齒隙的大小Δ有關,且傳遞力矩的大小會隨著齒輪嚙合過程中齒隙的變化而變化,但傳統的數學建模仿真方式無法實現這一動態變化過程。

Mg1,g2=

(5)

2 雙電機同步消隙控制器設計

為了克服齒輪傳動結構中齒隙的影響,本文提出了雙電機同步消隙的控制策略來對傳動間隙進行補償,包括雙電機轉速同步控制器和變偏置力矩消隙控制器的設計[18-20]。

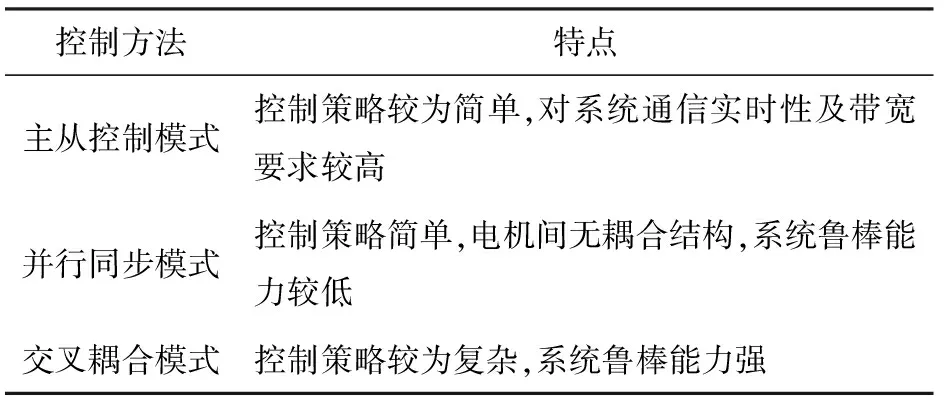

2.1 雙電機轉速同步控制器

盡管在變偏置力矩消隙控制器的作用下系統的傳動間隙得到了有效補償,但由于電機參數的差異性和系統偏載力矩的存在,兩側電機的轉速難以保持一致,而兩側電機轉速的偏差將引起系統結構的沖擊,常見的現象就是齒輪結構的打齒,系統在高速運動時會伴隨明顯的異響聲。因此為減小傳動結構的磨損,延長其機械使用壽命,本文將采用雙電機轉速同步控制的方法來保持兩側電機轉速的均衡。目前最廣泛應用的雙電機轉速同步控制方法有主從控制模式、并行同步控制模式和交叉耦合控制模式[21]。各控制模式的特點如表1所示。

表1 雙電機同步控制策略比較

文獻[22]以主從控制模式為基礎設計了金剛石線切割機的雙電機水平軸進給系統,系統采用實時工業以太網的通信方式連接控制器與驅動器,實驗結果證明了在實時工業以太網的作用下,主從電機間的通信延遲率較低,能得到較好的雙電機同步效果。文獻[23]以EtherCAT總線為基礎設計了并行同步模式的雙電機聯動系統,即將同樣的轉速指令傳遞給兩側電機的轉速環,考慮到負載不平衡引起的同步誤差,采用了擾動辨識及前饋補償的算法來提高同步精度。

2.2 變偏置力矩消隙控制器

變偏置力矩消隙控制器主要依靠速度環的輸出指令/電流環的參考輸入指令來動態分配給兩側電機的偏置電流指令,其原理框圖如圖3所示。

由圖3可見:在參考電流指令閾值在AB與DC段外時,表明負載力矩較大,兩側電機將共同驅動負載運行,為了提高電能利用效率,此時電機端的偏置電流指令大小應該為0;當參考電流指令閾值在AB與DC段內時,偏置電流大小在此區間內呈線性衰減,表明隨著負載力矩大小的增加,系統的兩側電機由初始偏置狀態向共同驅動負載運行狀態進行過渡;當參考電流指令閾值在BC段內時,表明此時載荷較輕,兩側電機處于互相偏置狀態,機械結構內的傳動間隙包括齒隙將被電機的互相阻礙運動所補償。通過變偏置力矩消隙控制器的作用,伺服系統無論在輕載或者重載、正向或者反向的運動條件下始終保證至少有一側齒輪傳動結構保持接觸狀態,系統的驅動力矩不會經過死區而導致非連續變化,從而影響到系統的動態性能。

本文所設計的變偏置力矩曲線表達式為

(6)

(7)

(8)

實際工程應用時為保證消隙功能的可靠性,IA常選為額定電流的10%~30%,而Isatuation與IB大小的設置決定了變偏置力矩變化的斜率,應根據實際負載情況調試確定。消隙控制器的加入能幫助雙電機同步驅動系統克服齒隙的影響,進一步提高同步精度與減小齒輪結構間的碰撞沖擊次數。

3 速度曲線規劃及前饋補償

由于本文車載大慣量運動平臺類似大慣量懸臂梁的結構特點,其在系統快速啟動過程中較大的加速度變化易激發結構自身的低頻特性,使得結構在運動過程中仍伴隨著自身的晃動,不僅影響了系統的動態特性,也將影響系統的控制調轉精度。

3.1 速度曲線規劃

為避免系統快速啟動過程中過大的加速度引起對結構的沖擊,本文提出采用速度曲線規劃的方法來減緩系統的啟動過程,從而削弱大慣量撓性結構的抖動現象。即根據系統的位移指令、最大速度及最大加速度要求,結合系統目前的運動速度及位置到達速度計算出不同時刻的位置指令發送給系統的方位伺服通道與俯仰伺服通道。

設定系統的位移指令為S,初始速度大小為vini,位置到達速度大小為vachi,系統運行最大速度為vh,系統實際運行的最大速度為vmax,系統運行加速度大小為aacc,減速度大小為adec;可將位移大小S分為勻加速段大小Sacc、勻速段大小Sstd以及勻減速段大小Sdec。

由此可計算出系統的勻加速段時間大小tacc及位移大小Sacc為

(9)

勻速段時間大小tstd及位移大小Sstd為

(10)

勻減速段時間大小tdec及位移大小Sdec為

(11)

根據上述位移及時間大小的表達式,可得到速度曲線規劃下的位置指令為(設定系統運行時間為t,系統實時位置指令為P,系統初始位置為Pini,實時速度指令大小為v,實時加速度指令大小為a):

當0≤t≤tacc時:

(12)

當tacc≤t≤tacc+tstd時:

(13)

當tacc+tstd≤t≤tacc+tstd+tdec時:

(14)

系統實際運行的最大速度為vmax與設定運行最大速度vh的關系可表示為

(15)

式中:vt,max為理論情況下系統所能達到的最大速度,其根據(15)式可計算出:

(16)

通過比較vh與vt,max的大小可計算出系統實際運行的最大速度vmax為

vmax=vmax,vh≥vt,max

vmax=vh,vh (17) 為克服大慣量運動平臺的滯后特性,使其實際運行過程中的位置曲線能跟蹤上預設速度曲線規劃出的位置指令,本文提出了速度指令前饋補償的方式來提高系統的響應速度及動態跟蹤精度,即利用速度曲線規劃下的實時速度指令乘以前饋系數后補償至系統的速度環,其原理圖如圖4所示。 圖4中速度指令前饋系數的設計原理如圖5所示。 假設控制器所規劃的速度曲線為圖5中的理論參考速度指令信號曲線,當系統能按照所規劃軌跡運動時,由位置環控制器輸出的速度環參考指令信號應與理論參考速度指令信號曲線一致,而由于大慣量伺服系統的滯后特性,導致系統的動態跟蹤誤差較大,致使位置環控制器輸出離理論參考速度指令信號偏差較大;而速度指令前饋補償的意義正是提高位置環控制器輸出與理論參考速度指令信號的符合度,從而減小位置的動態跟蹤誤差。 考慮到伺服系統電流環的控制回路,可得到系統電流環的開環傳遞函數為 (18) 式中:kp_cur為電流環控制器比例系數;τ為控制器時間常數;Kpwm為逆變器增益系數;Tpwm為逆變器延時時間常數;T1為電流環濾波器時間常數。可將(18)式進一步化簡為 (19) 式中:Tcur、TΣ為電氣時間常數,Tcur=Lq/R,TΣ=Tpwm+T1;通常情況下電氣時間常數較大,系統采用零極點對消的方式將電流環開環傳遞函數校正為Ⅰ型系統,令τ=Lq/R,則校正后電流環開環傳遞函數為 (20) 式中:K=kp_curKpwm/(τR)。校正后電流環的閉環傳遞函數可表示為 (21) 按照2階系統最佳阻尼比設計KTΣ=0.5,可得電流環控制器參數為 (22) 本文在單電機驅動伺服系統轉速環控制器參數設計方法的基礎上提出了雙電機驅動伺服系統轉速環控制器參數的整定規則。在大慣量伺服系統中,一般取電流環開環截止頻率為速度環開環截止頻率的數十倍,故在轉速環內的電流環閉環傳遞函數(21)式可簡化為 (23) 則轉速環的開環傳遞函數可表示為 (24) 式中:kp_spd、ki_spd為速度環控制器比例與積分增益系數;kT為電機力矩系數;J為電機端等效轉動慣量。忽略掉系數較小的高階項后。(24)式可化簡為 (25) 式中:τspd=kp_spd/ki_spd。現在依據頻域法對控制器參數進行設計,設定ωspd為速度環的開環截止頻率,則 (26) 由上式可得單電機驅動伺服系統的轉速環控制器參數為 (27) 式中:α為相角裕度;∠G(jωspd)為相位角。 考慮雙電機驅動伺服系統的單速度環控制器參數整定規則,依據輸出功率匹配的原則,假定有一虛擬單電機驅動系統,與雙電機系統滿足如下關系: I·(kT1+kT2)·ωm=I·kT3·ωm (28) 式中:kT1、kT2、kT3為各電機的力矩系數;I為電機驅動電流;ωm為電機輸出轉速。則可得到 kT3=2kT1=2kT2 (29) 進而可推導出雙電機驅動伺服系統的單速度環控制器參數為 (30) 實際設計時為保證較大的中頻帶寬度,ωspd可選為電流環開環截止頻率的1/10~1/20[24]。 根據(5)式可看出,齒輪傳動結構間的傳遞力矩會跟隨齒隙嚙合過程而動態變化,采用純數學仿真方式系統建模復雜且難以復現齒隙的這一動態變化過程,故為了確定本文所設計雙電機同步消隙控制算法的有效性,采用Adams與MATLAB/Simulink軟件聯合仿真的方式來進行仿真實驗。Adams內齒輪之間的相互作用以接觸碰撞的約束形式進行仿真,更貼切實際的使用工況,基于Hertz彈性接觸理論,將漸開線齒輪接觸的問題視作兩個變曲率半徑圓柱體的碰撞問題,齒輪間的接觸力大小[25]可表示為 (31) 式中:K為接觸剛度系數;δc為接觸穿透量;d為最大穿透深度;C為阻尼系數;e為材料剛度指數。Adams軟件中的IMPACT函數能更清楚地表達齒輪傳動系統中接觸力矩的關系,可用來替代(5)式所示齒隙死區模型來模擬雙電機同步消隙伺服系統內的齒隙與傳動力矩的變化關系。 將在Creo中建立的三維模型導入Adams軟件中,設置好各部分的約束形式與控制變量接口(與MATLAB/Simulink軟件進行數據交互),然后生成可供Simulink軟件進行調用的仿真模塊,然后在Simulink軟件中搭建完成系統的控制框圖如圖6所示,圖6中,ωg1、ωg2為末端小齒輪轉速,Ce1、Ce2為電機反電勢系數。仿真實驗主要用來驗證變偏置力矩消隙控制算法及交叉耦合同步控制策略的有效性。 仿真所用永磁同步電機、減速器及齒輪傳動結構參數如表2所示。 各環路控制器參數設計為:電流環閉環周期為10 000 Hz,濾波系數為0.01,電流環控制器比例增益為0.212,積分增益為13,變偏置力矩消隙控制器幅值為5 A,拐點電流為7.5 A和10 A;速度環閉環周期為100 Hz,濾波系數為0.1,速度環控制器比例增益為4,積分增益為0.1。現給定系統以周期為2 s、幅值為2 rad/s的正弦速度指令信號,得到主從控制模式、并行同步模式和交叉耦合模式下的兩側電機速度響應曲線如圖7、圖8所示。 從轉速同步仿真實驗曲線圖可看出,主從控制模式下,在初始啟動階段有較大的同步誤差,最大值為1.166 rad/s,隨著系統的運行同步誤差有減小的趨勢,但由于主從模式下從電機的轉速輸入指令來自于主電機的轉速反饋信號,故系統存在著固有的延遲特性,故轉速同步誤差持續在小范圍內波動;而并行控制模式下,兩側電機間無反饋耦合,系統的剛度較大,故轉速的同步誤差相對于其他兩種控制方式偏大且結構沖擊次數較多;采用交差耦合的轉速同步控制策略兩側電機轉速一致性好,最大同步誤差僅為0.507 rad/s,但仍存在周期性波動的轉速誤差,經分析主要受齒輪傳動結構中的齒隙影響,兩側電機帶動減速器末端小齒輪在大小不等的齒隙中嚙合運動時,齒隙較小的一側會先參與嚙合運動而齒隙較大的一側后參與會對原有的系統造成沖擊,因此會存在轉速波動從而引起同步誤差;在引入了變偏置力矩消隙控制器后,交叉耦合模式下系統的兩側電機轉速曲線圖如圖9、圖10所示。 從圖9、圖10中可看出,加入變偏置力矩消隙控制器后,系統僅在初始階段施加偏置力矩的緣故導致轉速同步誤差較大,最大值為1.701 rad/s,但當系統初始狀態的齒隙被補償掉以后,轉速的同步誤差迅速減小至-0.03~0.03 rad/s的范圍內,且無明顯的結構沖擊現象,通過聯合仿真實驗驗證了雙電機同步消隙控制策略在車載大慣量運動平臺上應用的有效性。 為驗證本文所提出速度指令前饋補償算法的有效性,在雙電機同步消隙聯合仿真模型的基礎上進行如下實驗:設置系統初速度為0 rad/s,加、減速度為1 rad/s2,最大速度為5 rad/s,到達速度為 0 rad/s,位移大小為35 rad,位置環比例系數為30,得到不同速度前饋系數下的系統位置響應曲線圖11~圖14所示。 從圖11~圖13所示仿真結果可看出,在[0,1]范圍內通過增加前饋系數值相當于令速度前饋補償信號不斷逼近理論速度參考指令信號,從而不斷減小系統的位置跟蹤動態跟蹤誤差,加快了系統的動態響應能力,提高了系統的動態跟蹤精度。但繼續增加的前饋系數會致使系統出現“過補償”現象,導致實際速度響應曲線逐漸與規劃曲線偏離,反而增加了系統的動態跟蹤誤差,也會引起如圖13、圖14中速度曲線出現較大超調。仿真結果表明了當前饋系數選取為1時系統動態跟蹤誤差最小,系統速度曲線與規劃速度曲線最貼合。 但由于仿真建模時均采用剛體模型,忽略了撓性結構的影響,實際實驗時若直接將前饋系數選取為1,系統在加速度變化時可能存在較大的沖擊,引起撓性結構的殘余抖動反而會增加系統的最大動態跟蹤誤差,故應當再根據實驗結果對前饋系數進行修正處理。 本文在前述設計控制策略的基礎上,在某車載大慣量運動平臺上展開了實驗驗證。系統轉動慣量大小為105kg·m2數量級,方位與俯仰通道均采用雙電機同步消隙的控制策略,并采用CAN-BUS作為控制器與方位驅動器與俯仰驅動器的交互總線。由于系統節點設備多、信息交互量大、總線帶寬有限且保證總線負載率不能超過30%的特點,在控制器的設計中采用了分時查詢與控制的策略,原理圖如圖15所示。 5.3.1 俯仰通道調轉實驗 現進行俯仰通道的連續調轉實驗如圖16所示,設定預設轉速曲線(見圖17)最大速度為15°/s,加速度為20°/s2,系統從初始角度0°經3.2 s 調轉至10°,再經過7.13 s從10°調轉至50°,隨后進行50°至5°的往復調轉實驗。為了提高俯仰通道的響應速度與動態跟蹤精度,設定速度指令前饋系數為0.96,從系統俯仰通道的位置反饋曲線可看出:系統能按照預設速度曲線規劃下的位置指令快速穩定運行,最大動態跟蹤誤差為0.83°,穩定靜態誤差為0°。 5.3.2 方位通道調轉實驗 方位通道以車體正前方為0°方向,進行順逆時針-80°至80°的大角度調轉運動如圖18所示。方位通道上預設轉速曲線(見圖19)最大速度為25°/s,加速度為30°/s2,設定速度指令前饋系數為1;系統由-80°單次調轉至80°用時約15 s,最大動態跟蹤誤差為1.35°,穩定靜態誤差為0.01°。 5.3.3 俯仰通道跟蹤實驗 對大慣量運動平臺俯仰通道的跟蹤能力進行實驗測試,設定預設曲線的最大速度為2°/s,加速度為2°/s2,速度指令前饋系數為0.96,模擬對目標的豎直位置進行慢速跟蹤;位置及速度響應曲線如圖20、圖21所示:系統的動態跟蹤最大誤差為-0.46°,穩態跟蹤誤差為0.01°。 5.3.4 方位通道跟蹤實驗 方位通道的跟蹤實驗參數設置為:設定預設曲線的最大速度為2°/s,加速度為2°/s2,速度指令前饋系數為1,模擬對目標的水平位置進行慢速跟蹤;實驗結果如圖22、圖23所示:系統的最大動態跟蹤誤差為-0.47°,穩態誤差為0.01°。 從俯仰通道與方位通道的調轉實驗與跟蹤實驗結果可看出,本文所提出的雙電機同步消隙控制策略與預設速度曲線規劃及速度指令前饋補償的方法能有效克服車載大慣量運動平臺的低頻抖動問題,系統響應速度快、動態跟蹤精度高,滿足車載大慣量運動平臺的快速啟動及穩定運行的需求。 本文針對車載大慣量運動平臺剛度不足,系統快速運行與穩定控制之間存在的矛盾,提出了一種基于速度曲線規劃的雙電機同步消隙控制策略,并開展了Adams與MATLAB/Simulink軟件的聯合仿真及在105kg·m2數量級車載運動平臺上的實驗。得到如下主要結論: 1)雙電機同步消隙策略能有效補償傳動結構中間隙、齒隙的影響,減小電機間轉速偏差對傳動結構的沖擊,提高了系統的運行剛度。 2)采用速度曲線規劃及前饋補償的算法,能有效抑制大慣量撓性結構的快速運行過程中的抖動問題,提高了系統的動態指令跟蹤精度,實驗結果表明:系統位置響應曲線能穩定跟蹤上位置指令曲線,調轉實驗俯仰通道動態誤差最大為0.83°,靜態誤差為0°,方位通道動態誤差最大為1.35°,靜態誤差為0.01°;跟蹤實驗俯仰通道最大誤差為-0.46°,靜態誤差為0.01°,方位通道最大誤差為-0.47°,靜態誤差為0.01°,均滿足系統設計的指標要求,為車載大慣量運動平臺的快速穩定控制提供了依據。3.2 速度指令前饋補償

4 系統控制器參數設計

4.1 電流環控制器參數設計

4.2 轉速環控制器參數設計

5 試驗驗證

5.1 雙電機同步消隙聯合仿真實驗

5.2 速度曲線規劃及指令前饋補償聯合仿真實驗

5.3 車載大慣量運動平臺的調轉與跟蹤實驗

6 結論