基于實車傳動系統動力學特性的變剛度扭轉吸振器減振控制

高普,項昌樂,劉輝

(1.北京理工大學 機械與車輛學院,北京 100081;2.北京理工大學 前沿技術研究院,山東 濟南 250307;3.北京理工大學 重慶創新中心,重慶 401147)

0 引言

車輛動力傳動系統將發動機的動力傳遞給車輪,驅動車輛運行。動力傳動系統扭轉振動是車輛振動的主要來源,約占整車振動的80%。對于動力傳動系統扭轉減振可以從以下3個方面著手:發動機和其他各部件的制造工藝水平[1-3]、傳動部件的結構優化設計[4-6]和安裝扭轉減振器。綜合分析可知,安裝扭轉減振器的方式最為行之有效,其中離合器從動盤式減振器應用最為廣泛,其優點為結構簡單、造價低,缺點為扭轉剛度大、減振效果不佳[7]。在軍用重載車輛可安裝蓋斯林格聯軸器[8],其優點在于變形空間大,對大功率高速系統的振動消減作用明顯,缺點為體積大、質量大、造價高。雙質量飛輪扭轉減振器發展迅速[9],其優點在于能夠有效地消減系統的扭轉振動、改善系統同步性;其缺點為雙質量飛輪承擔動力傳遞功能,扭轉剛度較大,減振功能受限,同時高速運轉的系統產生較大離心力,會加劇彈簧的磨損、降低壽命[7]。此外,半主動式扭轉減振器逐漸發展,正負剛度并聯扭轉減振器為典型代表[10],其實現了半主動控制,兼具被動和主動減振器的優勢,減振效果明顯,但是其結構復雜、液壓系統成本高。

綜上所述,被動式扭轉減振器結構簡單,但減振效果不佳;現有半主動式扭轉減振器結構復雜,液壓控制系統造價高。Sarkar等[11]采用質量可調的吸振器消減風機的扭轉振動。Dong等[12]、Li等[13]采用磁流變彈性體設計扭轉吸振器消減車輛動力系統振動,效果明顯。本文亦采用磁流變彈性體作為核心智能元件,設計新型頻率自適應吸振器,消減傳動系統的扭轉振動,以電磁控制代替液壓控制,降低制造成本,便于工程應用。

針對頻率自適應變剛度吸振器控制方法的研究,諸多學者進行了多方面研究。Nagaya等[14]選取主系統的振動幅值作為反饋信號,以振動幅值最小作為控制目標,設計吸振器控制器。Buhr等[15]利用外部激勵信號頻率為反饋信號,設計控制器。Kidner等[16]以主系統與動質量的相對運動關系為反饋信號,以主系統的振動速度方向與動質量的加速度方向相反作為控制目標來設計控制器,達到了良好的減振效果。Zhang等[17]提出一種實時控制策略,數值仿真驗證了其減振效果。基于主動式和半主式的動力吸振器,Liao等[18]提出一種新型的控制算法,試驗結果表明其抑制振動的功效。Kim等[19]通過外部激勵信號擬合吸振器固有頻率與磁場的關系,制定控制方案,仿真驗證其有效性。Qian等[20]提出基于狀態觀測的模糊控制方法,仿真驗證了該方法的有效性。Fu等[21]提出非線性自回歸網絡的控制方法,以適應磁流變半主動減振器的非線性和相位差假設,利用仿真與試驗驗證了其有效性。

以往扭轉吸振器性能的研究,多數只考慮其本身的性能,對于結合車輛動力傳動系統的減振性能研究較少。另外,外部激勵主導頻率作為被吸振器的跟蹤目標,是制定控制方案的基礎,由于車輛動力傳動系統工況復雜,外部激勵信號是多頻多幅的,且傳動部件繁多,外部激勵的主導頻率并不僅指發動機主諧次頻率,而是與其他激勵頻率耦合而成的綜合信號,而設備監測的數據與實際值存在較大誤差,嚴重影響吸振器減振效果。有必要尋找符合系統的外部激勵主導頻率識別方法,制定相應的控制策略,實現扭轉吸振器的半主動控制和自適應調節。

本文針對上述問題,基于實車動力傳動系統模型,提出變剛度扭轉吸振器的瞬態查表和穩態尋優結合的控制策略,消除外部激勵主頻識別偏差,使吸振器的固有頻率能夠快速準確跟隨外部激勵主頻,吸收傳動鏈上的振動能量。本文主要框架為:首先建立含吸振器實車動力傳動系統模型,確定發動機主諧次頻率;然后基于系統模型,提出適用于該系統的控制策略,利用瞬態查表和穩態尋優相結合的方法對系統扭轉振動進行控制;最后利用仿真分析和試驗測試驗證了控制方法的有效性和可靠性。

1 含吸振器實車動力傳動系統模型

某履帶車輛動力傳動系統由發動機、彈性聯軸器、液力變矩器、變速箱(離合器、齒輪副)、側傳動、主動輪等部件組成。車輛傳動系統簡圖[22-23]如圖1所示。

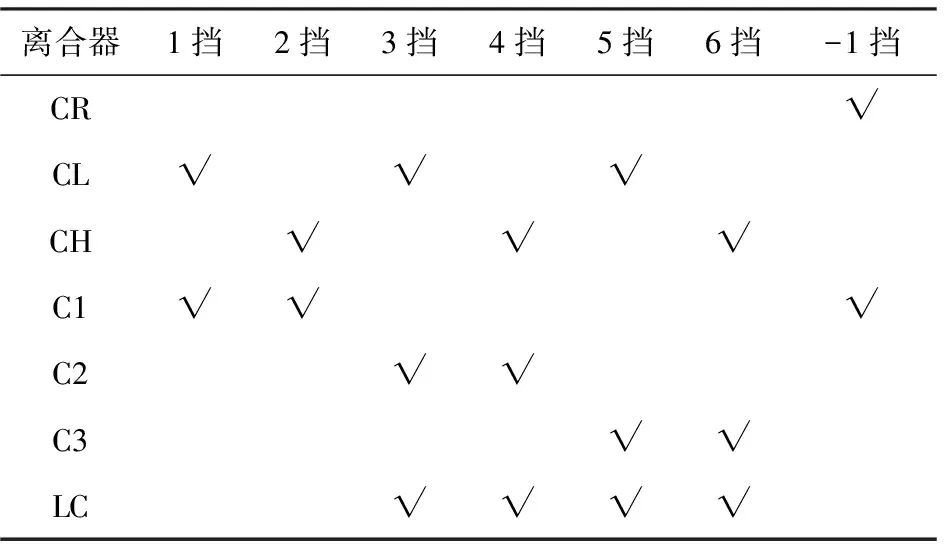

圖1所示車輛傳動系統的換擋邏輯,即各擋位的離合器接合模式如表1所示。

表1 各擋位離合器接合模式

以振動較為劇烈的6擋車輛傳動系統作為研究對象,此時離合器CH和C3接合,液力變矩器閉鎖,為機械工況,并在聯軸器后端安裝變剛度扭轉吸振器,得到含吸振器的系統當量模型如圖2所示。圖2中,L1代表左1缸,R1代表右1缸,L2、R2和L3、R3以此類推;J1代表左1和右1缸的總的慣量,其余類推。

對動力傳動系統進行當量簡化,固有振動特性分析獲取系統振動惡化的關鍵固有頻率。在Simulink軟件仿真環境中,分析加裝扭轉動力吸振器并進行有效控制前后車輛傳動系統的振動響應。

扭轉吸振器參數為:動轉動慣量JA=Jm/10=0.115 5 kg·m2,按照固有頻率和最佳阻尼比公式(1)式計算最佳阻尼為3.32 N·m·s/rad。由于吸振器的固有頻率需要跟隨外部激勵的主導頻率,吸振器的剛度可根據外部激勵主導頻率數據和剛度公式(2)式計算實時數據,

cA=2·JA·(fn/(1+μ))·ζopt

(1)

kA=[fn/(1+μ)]2·JA

(2)

式中:cA、kA分別為吸振器阻尼和剛度;fn為系統固有頻率,由實車系統計算提取;μ為慣量比;ζopt為最佳阻尼比。

需要注意的是,使用四缸發動機作為外部激勵轉矩,可將外部激勵主導頻率作為變剛度吸振器跟隨頻率,試驗測試發動機轉速為1 200 r/min,外部激勵轉矩信號作頻域分析如圖3所示。

由圖3可知,發動機激勵轉矩信號為多頻激勵信號,當發動機轉速為1 200 r/min時,其激勵轉矩能量主要集中在20 Hz、40 Hz、60 Hz及80 Hz等頻率中,呈倍數關系。其中主諧次頻率40 Hz振動能量最大,可作為外部激勵主導頻率初步范圍,使吸振器固有頻率跟隨此主諧次頻率可達到一定吸振效果。

2 基于實車系統的吸振器控制策略

在工程應用中,通常將變剛度扭轉吸振器的固有頻率跟隨激勵主導頻率,作為扭轉吸振器的控制策略設計的基本原則。由于車輛動力傳動系統工況復雜,外部激勵轉主導頻率識別困難,吸振器的磁流變彈性體變剛度特性與外加磁場、應變量、激勵頻率等多個參數相關,較難建立扭轉動力吸振器固有頻率與外加磁感應強度間的精確關系,無法準確估計外部激勵轉主導頻率與吸振器的固有頻率,兩者之間存在誤差,導致扭轉動力吸振器的吸振性能受到影響[24-25]。針對上述問題,本文提出一種瞬態查表和穩態尋優結合的控制策略,吸振器的控制策略流程圖如圖4所示。

如圖4所示,控制過程由兩個部分組成,分別為瞬態工況查表控制過程和穩態工況尋優控制過程。利用查表粗調外部激勵主導頻率的范圍,再結合系統響應利用PID微調得到準確的主導頻率。

由于發動機激勵轉矩的頻率與幅值總是不斷變化,該算法每隔固定時間間隔T0,根據發動機轉速查表得到發動機激勵轉矩頻率ωT,同時根據輸入電流查表得到扭轉動力吸振器的固有頻率ωA,并將兩者進行比較。設定閾值ω0,當兩者之間的差超過ω0時,算法進入瞬態工況查表控制過程,此時粗略地調整勵磁電流,將扭轉吸振器的固有頻率ωA調至發動機外部激勵主導頻率ωT,至此瞬態工況查表控制過程完成。

瞬態工況查表控制過程后,進入穩態工況尋優控制過程。采集轉動慣量J7向轉動慣量J8的傳遞轉矩振動幅值,即扭轉吸振器后端的傳動軸轉矩振動幅值,計算轉矩振動幅值與目標最小轉矩振動幅值之間的偏差,作為PID控制模塊的輸入。PID控制模塊的輸出量為用于控制磁流變彈性體剛度的勵磁電流,在瞬態工況粗調的基礎上進一步微調勵磁電流,使扭轉吸振器的固有頻率能夠有效跟隨外部激勵主導頻率。當轉矩偏差保持穩定時,PID控制效果減弱,穩態工況控制過程完成。直至下一次瞬態工況控制過程發生后可以再次激活穩態工況控制過程。

隨后,對扭轉吸振器進行參數匹配,使其固有頻率可調范圍為35~40 Hz,覆蓋1 050~1 200 r/min轉速范圍下的發動機激勵轉矩主諧次頻率(該范圍屬于系統振動惡化帶)。基于本文所提瞬態查表和穩態尋優結合的控制策略,對扭轉吸振器進行實時控制。得到扭轉吸振器固有頻率跟隨發動機激勵轉矩主諧次頻率狀態如圖5所示。圖5中,黑色曲線為發動機轉速由1 050 r/min變化至1 200 r/min時發動機激勵轉矩理想外部激勵主導頻率,紅色曲線為偏差外部激勵主導頻率,藍色曲線為控制跟隨外部激勵主導頻率,即為扭轉吸振器的實際固有頻率變化情況。

由圖5可知,本文所提控制策略能使扭轉吸振器固有頻率迅速跟隨至實際發動機主諧次頻率附近,并消除查表關系中由于匹配計算、試驗測試、材料特性等產生的查表誤差(仿真環境中該誤差由隨機數生成),使扭轉吸振器達到其最佳工作狀態。

使用吸振器輸出端波動轉矩作為評價車輛傳動系統振動指標,仿真得到有無控制兩種情況吸振器輸出端波動轉矩時間歷程曲線,如圖6所示。

由圖6可知,加裝被動吸振器與變剛度吸振器,均可有效消減車輛傳動系統的振動。而相對于被動吸振器,加裝使用本文控制方法的變剛度吸振器后,波動轉矩的幅值在各個轉速頻帶均減小10%以上,振動響應改善明顯。

3 試驗測試

基于扭轉吸振器的機械結構設計,得到磁流變彈性體扭轉吸振器的原理樣機。圖7所示為磁流變彈性體扭轉吸振器實物。

將扭轉吸振器安裝在動力傳動系統的動力傳動路線上。當扭轉吸振器不工作時,磁流變彈性體動力調諧吸振器的電磁線圈不工作。當吸振器開始傳遞轉矩時,動力輸入軸與輸出軸通過連接盤傳遞扭矩,采集動力輸入軸轉矩的扭轉加速度信號,傳入控制器,控制器計算最佳電流控制電源,電流通過導電滑環進入吸振器電磁線圈中,調節吸振器的剛度,控制其固有頻率跟隨激勵頻率,使吸振器的動轉動慣量產生共振,磁流變彈性體的阻尼對轉移的系統振動能量進行耗散,減輕動力傳遞路徑上的扭轉振動。

為驗證吸振器在實際動力系統應用的可行性和控制方法的有效性,搭建以發動機為動力源的發動機試驗臺,進行扭轉吸振器的發動機減振性能測試。圖8為本節搭建的以發動機為動力源的發動機試驗臺示意圖,圖9為試驗現場實物布局圖。

本文試驗測試采用瞬態工況查表控制過程和穩態工況尋優控制,設置發動機轉速從1 050 r/min階躍升高到1 200 r/min,根據發動機主諧次頻率表、吸振其自身參數以及電流計算控制方法獲得發動機轉矩激勵的主導頻率變化范圍,設置恒惠HCP1022型可編程電源控制程序,得到電流變化范圍0~3 A,變化差即為0.6 A,如圖10所示。

通過上述方式進行吸振器半主動控制測試,控制系統通過改變電流來控制吸振器磁場變化,使得磁流變彈性體扭轉吸振器固有頻率能夠有效地跟隨外部激勵主導頻率。

設置LMS.Test.Lab軟件采樣頻率為12 800 Hz,并設置每個階躍變化轉速的信號采集時間為20 s。對比控制前后吸振器輸出端振動響應幅值對比作差,結果如表2所示。

表2 控制前后輸出端振動響應幅值對比

如表2所示,通過對比控制前后扭轉吸振器輸出端轉矩信號可知,在整個發動機轉速變化過程中,控制后的扭轉吸振器減振效果要優于控制前。轉速在1 050 r/min、1 110 r/min和1 200 r/min時吸振器輸出端振動響應幅值降低10%以上,其他轉速振動響應幅值降低5%左右,綜合減振效果明顯。

進行發動機變轉速振動測試,測試轉速發生瞬態變化時扭轉吸振器的減振效果。提取半主動控制時扭轉吸振器輸入端和輸出端的波動轉矩信號的時間歷程如圖11(a)所示,并將動態響應信號的時域信號轉化為頻域信號,如圖11(b)所示。

由圖11(a)可知,發動機轉速由800 r/min平穩升高到1 400 r/min,隨后再降速到800 r/min的整個過程中,振動幅值也是先上升后下降,隨后又上升又下降,穿越兩個振動惡化區域,但是由于扭轉吸振器在該頻段的吸振作用,依然能達到很好的減振效果,將振動幅值分別由47.74 N·m和46.49 N·m消減到4.58 N·m和4.81 N·m,減振幅度能達到90.41 %和89.65 %。由圖11(b)可知,動態響應在26.16 Hz、53.43 Hz、79.98 Hz頻率時,存在明顯峰值,為發動機轉速800 r/min時各主諧次所對應頻率值,在各個振動響應關鍵頻帶的幅值均有大幅消減。

系統時域和頻域測試結果表明,扭轉吸振器對實際動力源減振的可行性和控制方法的有效性。

4 結論

本文針對頻率自適應變剛度扭轉吸振器在動力傳動系統減振特性展開研究,提出了適用于系統的控制策略,并進行了相關仿真和試驗驗證。得到如下主要結論:

1)建立含變剛度扭轉吸振器的某實車動力傳動系統模型,提出了系統外部激勵主導頻率辨識方法。分析實車動力傳動系統穩態和瞬態工況動態特性瞬時變化規律,揭示了基于系統工況的扭轉吸振器頻率自適應調控機制,提出了瞬態查表和穩態尋優相結合的控制策略。

2)搭建了發動機減振性能試驗臺,測試了吸振器半主動控制效果,仿真和試驗結果表明利用本文所提控制策略可以使吸振器的減振性能提升10%以上,證明了控制方案對實際動力源減振的有效性。