焊接溫度和擠壓量對小直徑高頻焊管接頭組織和性能的影響

張寶偉, 陳雪龍, 范會卿, 張 曉, 董 星

(中國船舶集團有限公司第七二五研究所, 河南 洛陽 471023)

0 前 言

高頻焊接是利用高頻電流特有的集膚效應和鄰近效應, 使焊接電流集聚于接觸表面, 表層結合面溫度快速上升, 使待焊面加熱至熔化或接近熔化的狀態, 隨后迅速擠壓成接頭的一種焊接方法[1]。 與其他焊接方法相比, 高頻焊接過程的顯著特點是無金屬填充物 (如焊絲), 焊接過程快, 能夠滿足高效生產過程需求[2-4]。 對于大直徑的高頻焊管, 可以通過探傷和力學性能試驗等方法檢驗焊縫質量。 當采用高頻焊焊接小直徑管(直徑30 mm 左右) 時, 焊接速度快, 焊縫質量檢測困難。 由于焊接過程的特殊性, 造成母材和焊縫區的微觀組織差異, 焊縫區域成為焊管的薄弱環節[5-7], 因此需要對高頻焊管的焊接工藝進行研究, 以提高高頻焊管的接頭質量。 本研究采用GLEEBLE-3500 熱/力試驗機模擬研究小直徑管高頻焊接工藝, 對鋼帶進行快速加熱擠壓成模擬高頻焊接接頭, 然后進行了模擬焊接接頭力學性能及金相試驗, 根據試驗結果優選出合理的工藝參數, 為小直徑管的高頻焊接工藝優化提供參考。

1 試驗材料與方法

1.1 試驗材料

試驗采用SPCC 鋼帶, 鋼帶厚度約3.0 mm,SPCC 鋼帶的力學性能和化學成分分別見表1 和表2。

表1 SPCC 鋼帶力學性能

表2 SPCC 鋼帶化學成分 %

1.2 試驗方法

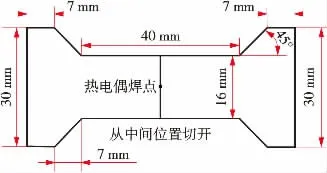

在鋼帶寬度方向上取樣, 試樣加工尺寸如圖1 所示, 在切口兩端焊接K 型熱電偶, 熱電偶焊點離切口盡量近, 兩熱電偶焊點距離小于1 mm。

圖1 熱模擬試樣形狀及尺寸示意圖

利用GLEEBLE-3500 熱/力試驗機模擬高頻焊接過程, 熱模擬試驗共制備兩組試樣, 兩組試驗的熱模擬工藝見表3。 第一組試驗, 用鋸床將試樣中間鋸開, 進行熱模擬試驗, 每種工藝制備2 個試樣, 只進行拉伸試驗; 第二組試驗, 用線切割將試樣中間割開, 并用磨床磨平端面, 粗糙度不低于3.2, 進行熱模擬試驗, 每種工藝制備4 個試樣。 分別加工3 個非標板拉伸試樣和1 個硬度及金相試樣, 如圖2 所示。 在1 個試樣的焊縫中心位置做硬度測試和金相觀察, 每個試樣測3 個硬度值。 在GLEEBLE-3500 熱/力試驗機上進行拉伸試驗, 記錄應力-應變曲線。

表3 兩組試驗的熱模擬工藝

圖2 非標板拉伸試樣圖

用紅外線測溫儀在小直徑高頻焊管現場測量焊管溫度, 最高溫度為1 300 ℃左右, 因此模擬試驗時選定最高溫度分別為1 100 ℃、 1 150 ℃、1 200 ℃、 1 250 ℃、 1 300 ℃和1 350 ℃, 加熱速度為4 s 升到最高溫度, 冷卻速度與現場實際冷卻過程基本一致, 從最高溫度冷卻到200 ℃約50 s。 擠壓量分別為1 mm、 3 mm、 5 mm 和7 mm。 加工專用的夾具, 在GLEEBLE-3500 熱/力試驗機上模擬高頻焊接過程。

為了驗證熱模擬試驗結果, 在實際高頻焊管現場取試樣, 將焊管撐平后按圖2 加工3 個非標拉伸試樣, 并在焊縫中心位置進行組織觀察和硬度測試, 和熱模擬試驗結果進行對比分析。

2 試驗結果與分析

2.1 拉伸試驗

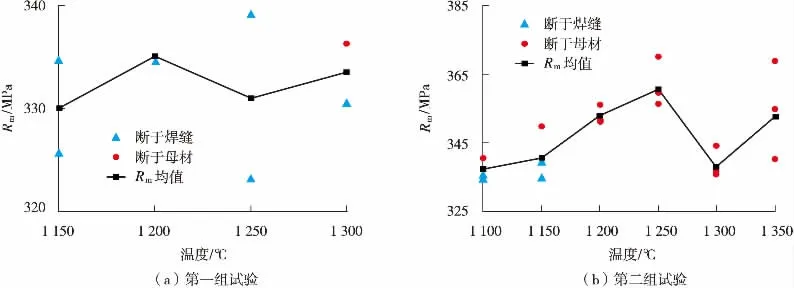

兩組試驗后不同試驗條件下模擬焊接接頭的抗拉強度如圖3 所示。 從圖3 (a) 可以看出, “1 150 ℃、 1 s、 3 mm” 工藝下2 個 試樣、 “1 200 ℃、 1 s、 3 mm” 工藝下1 個試樣(有1 個試樣報廢)、 “1 250 ℃、 1 s、 3 mm”工藝下兩個拉伸試樣全部斷在焊縫, 說明焊縫接頭抗拉強度低于母材抗拉強度; “1 300℃、1 s、 3 mm” 工藝制備的2 個試樣, 1 個試樣斷在焊縫, 1 個試樣斷在母材, 斷在母材試樣接頭抗拉強度高于母材的抗拉強度。 從圖3 (b)可以看出, “1 100 ℃、 1 s、 3 mm” 和“1 150 ℃、1 s、 3 mm” 兩種工藝下各有兩個試樣斷在焊縫位置, 且為脆性斷口, 說明該工藝下焊縫接頭抗拉強度低于母材; 焊接溫度不低于1 200 ℃時,拉伸試樣都斷在母材, 說明焊縫接頭抗拉強度高于母材。 圖4 為不同熱模擬工藝下拉伸試驗后的試樣形貌。

圖3 熱模擬接頭溫度-抗拉強度關系

圖4 不同熱模擬工藝下拉伸試驗后的試樣形貌

第二組試驗時焊接接頭抗拉強度與擠壓量關系如圖5 所示, 從圖5 可以看出, “1 300 ℃、1 s、 1 mm” 工藝下有兩個試樣斷在焊縫位置, 且為脆性斷口, 說明該工藝下焊縫接頭抗拉強度低于母材。 擠壓量不小于3 mm 時拉伸試樣都斷在母材, 說明該工藝下焊縫接頭抗拉強度高于母材。

圖5 第二組熱模擬工藝試樣擠壓量-抗拉強度關系

對比第一組和第二組試驗結果可見, 第二組試驗結果優于第一組, 表明試樣接頭平整度對高頻焊焊接質量有較大影響。 為了獲得良好的高頻焊接接頭, 焊接溫度應不小于1 200 ℃, 擠壓量不小于3 mm, 接頭端面應平整。

2.2 維氏硬度

從第二組拉伸試驗結果來看, 大部分試樣斷在母材, 說明大部分試樣焊縫抗拉強度大于母材抗拉強度, 拉伸試驗結果不能完全表征熱模擬試驗接頭的強度, 可以根據強度與硬度之間的關系通過硬度試驗間接的判斷材料的強度高低, 目前黑色金屬材料強度與硬度之間的對應關系可以參考GB/T 1172[8]。 為了表征熱模擬試驗接頭的強度, 選擇測量熱模擬接頭中心位置的硬度來表征強度高低。

圖6 為第二組試樣的焊縫硬度測試結果, 從圖6 可以看出, 焊縫中心硬度隨著模擬溫度的升高而提高, 表明焊縫的抗拉強度隨著模擬溫度的升高而提高。

圖6 第二組熱模擬工藝試樣溫度-硬度的關系圖

2.3 微觀組織

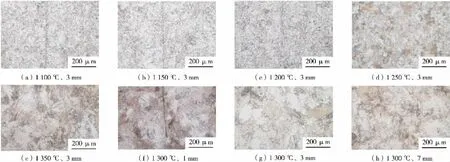

圖7 為第二組熱模擬試樣的金相照片, 從圖7 (a) 和7 (b) 可見, 模擬焊接溫度為1 100 ℃和1 150 ℃時, 焊縫中心線清晰, 且上下貫穿; 從圖7 (c) 可見, 模擬焊接溫度為1 200 ℃時, 焊縫中心線部分清晰, 說明焊接溫度在1 200 ℃以下時, 接頭兩側金屬沒有通過擴散而全部實現原子間結合; 從圖7 (d) 和圖7 (e) 可以看出, 模擬焊接溫度為1 250 ℃和1 350 ℃時, 已不能觀察到原焊縫中心線, 說明該溫度下接頭兩側的金屬通過擴散實現了原子間結合; 從圖7 (f) 可以看出, 擠壓量為1 mm 時, 焊縫中心線清晰, 表明該擠壓量下, 接頭兩側金屬沒有通過擴散而全部實現原子間結合; 從圖7 (g) 和圖7 (h) 可以看出, 壓縮量為3 mm 以上時, 焊縫中心線完全無法辨識, 接頭兩側的金屬通過擴散實現了原子間結合。

圖7 第二組熱模擬工藝試樣金相照片

熱模擬高頻焊接過程中, 試樣被加熱后擠壓成焊縫, 其實就是結合面原子擴散的過程, 在擴散過程中, 擴散系數D 與擴散溫度T 之間滿足Arrhenius 關系[9-10], 即

式中: D0——擴散因子;

Q——擴散激活能;

R——氣體常數, 取8.314 J/(mol·K)。

從公式 (1) 可以看出, 擴散系數D 隨著溫度T 的升高而升高, 即溫度越高, 原子間擴散結合越充分, 焊縫質量越好。

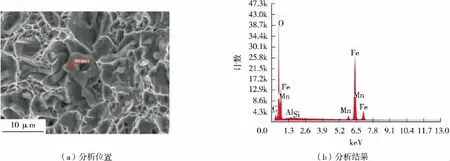

2.4 掃描電鏡觀察

在第一組熱模擬試驗中, “1 300 ℃、 1 s、3 mm” 工藝下拉伸試樣有1 個斷在焊縫中心位置, 對該試樣斷口進行掃描電鏡觀察, 如圖8所示斷口較為平整, 韌窩較淺, 在部分韌窩中有片狀物質, 如圖8 (a) 所示。 能譜分析結果如圖8 (b) 所示, 該片狀物質為氧化鐵, 說明焊縫中心氧化物的存在影響了焊縫質量。

圖8 “1 300 ℃、1 s、3 mm”熱模擬工藝下拉伸試樣斷口SEM 和EDS 能譜圖

2.5 高頻焊接接頭性能

表4 為實際高頻焊接接頭性能, 焊接溫度為1 300 ℃左右。 從表4 可以看出, 3 個試樣的抗拉強度均高于圖3 所示模擬試驗結果, 且都斷于母材位置, 表明實際接頭抗拉強度高于母材。 實際高頻焊接接頭3 個試樣硬度結果也都大于圖6所示的模擬試驗結果。

表4 高頻焊接接頭性能

圖9 為實際高頻焊接接頭中心線的100 倍照片, 從圖9 可以看出, 焊縫中心線模糊, 大部分已到達原子間結合, 實際高頻焊接接頭質量良好, 模擬試驗結果與實際高頻焊接頭性能結果有較好的一致性。

圖9 實際高頻焊接接頭金相照片

3 結束語

采用SPCC 鋼帶在GLEEBLE-3500 熱/力試驗機上模擬高頻焊接過程, 并對焊接接頭進行微觀組織觀察和力學性能試驗。 結果表明, 隨著溫度的升高和擠壓量的增大, 高頻焊接接頭質量逐漸提高, 高頻焊接溫度在1 200 ℃以上、 擠壓量在3 mm 以上能夠獲得優良的高頻焊接接頭。