微觀組織對X80 直縫焊管與高壓氫相容性影響研究*

劉 斌, 韋 奉, 牛 輝, 汪 兵,李 拔, 賈書君, 劉清友

(1. 國家石油天然氣管材工程技術研究中心, 陜西 寶雞 721008;2. 寶雞石油鋼管有限責任公司, 陜西 寶雞 721008; 3. 鋼鐵研究總院有限公司, 北京 100081)

0 前 言

氫氣長距離管道輸送已有80 余年歷史, 美國和歐洲是世界上最早發展氫氣管網的地區, 全球范圍內氫氣輸送管道總里程已超過4 600 km。 在國外, 采用X52 以下低鋼級鋼管輸送壓力4 MPa以下氫氣在實際工程中得到了應用, 在長期服役過程中也證實了其安全性。 由于氫脆的影響, 即便采用X52 以下低鋼級管材, 氫氣管道用材在合金元素、 鋼級、 管型、 操作壓力等方面與天然氣管道相比仍存在一定的限制。 我國氫氣輸送系統建設較為滯后, 現有氫氣輸送管道總里程僅約400 km, 采用的是低鋼級的L245 和20 鋼, 設計壓力均在4 MPa 以下。 按照 《中國氫能產業基礎設施發展藍皮書》[1]預計, 2050 年我國氫氣需求量將達6 000 萬t, 市場規模12 萬億, 在終端能源體系中占比10%。 不論是可再生能源制氫、 化石燃料制氫或是工業副產氫, 氫資源都主要集中在西北地區, 而我國的負荷中心卻在東南地區, 供應和需求呈逆向分布, 因此催生氫氣大規模的輸送需求, 預計到2030 年, 純氫輸送管道長度將達到3 000 km。 實現大輸量氫氣輸送,需要采用大直徑 (>500 mm) 和高壓 (>4 MPa)輸氫管道, 而當前國內采用X52 鋼級以下鋼管和最高氫壓4 MPa 以下的輸送水平將遠遠不能滿足未來大規模輸氫的需求。 同時, 管線鋼在輸送含氫介質時, 常會由于氫脆問題導致管道發生氫致損傷, 氫氣壓力越高, 材料的強度越高, 氫損傷現象就越明顯, 研究現有高鋼級管道與氫環境的相容性及配套的氫致損傷控制技術極為迫切。 Wang 等[2]的研究結果顯示, 鐵素體+珠光體低碳鋼在高壓氫氣 (30 MPa) 環境下的疲勞斷裂方式由韌性斷裂轉變成脆性斷裂, 其本質原因是氫進入材料內部后導致顯微組織內亞結構發生了顯著變化。 Moro 等[3]研究指出, X80 管線鋼在高壓氫氣 (30 MPa) 環境下會發生氫脆, 其缺口試樣慢拉伸時, 會在試樣外表面產生微裂紋,然后以準解理的方式發生脆性斷裂。 Nanninga[4]等、 Moro[5]等在純氫環境下分別開展了X100、 X80鋼的慢應變速率拉伸試驗, 結果表明, 氫壓越大, 材料斷面收縮率與斷后伸長率越低, 且斷裂行為由韌性斷裂轉為脆性斷裂。 關鴻鵬等[6]的研究表明, X70 管線鋼在低壓氫氣(0.2 MPa氫分壓) 條件下的缺口慢拉伸斷裂方式與空氣中沒有明顯區別。 金立果[7]研究了X80 鋼在含氫煤制氣環境中的氫脆敏感性, 結果表明, 0.96 MPa氫環境中X80 鋼的強度和塑性指標均有所下降,斷口出現脆斷形貌, 表現出一定的氫脆敏感性。史昊[8]研究了煤制氣環境中氫含量對X80 管線鋼氫脆敏感性的影響規律, 當氫分壓高于0.36 MPa時, 隨氫含量的升高, X80 管線鋼的塑性損失增加, 斷口表現出脆化特征, 氫脆敏感性增加。 李玉星[9]研究了摻氫天然氣管道典型管線鋼氫脆行為, 結果表明, 摻氫天然氣隨氫分壓增大, X52、X80 鋼的塑性逐漸下降, 氫脆程度加劇; 與X80鋼相比, X52 鋼更適用于摻氫天然氣輸送。 國內外學者除了研究氣態氫環境對長輸管道氫脆行為的影響規律, 針對氣態氫環境下長輸管道氫脆機理也開展了相關研究[10-15], 然而, 各理論均存在無法解釋甚至互相矛盾之處[9,16-19], 仍需進一步開展有關氫脆機理的研究。

本文研究了兩種不同組織的X80 直縫焊管在6.3 MPa 高壓氫環境中的慢拉伸性能, 旨在尋找高鋼級鋼管在高壓氣態氫環境中氫脆的控制因素, 為提高高鋼級鋼管在高壓氫環境中的抗氫性能提供參考。

1 試驗材料與方法

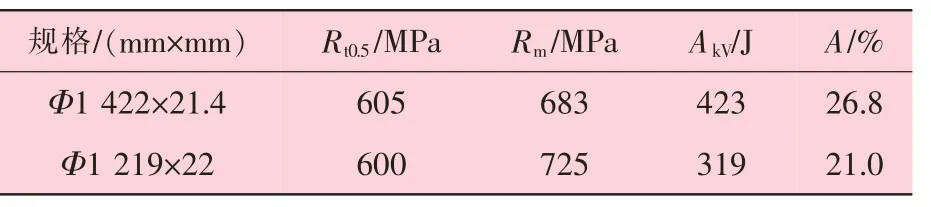

試驗采用國內兩家鋼管制造公司提供的X80鋼級Φ1 422 mm×21.4 mm 和Φ1 219 mm×22 mm直縫鋼管, 其化學成分和力學性能見表1 和表2。

表1 試驗用X80 鋼管的化學成分

表2 試驗用X80 鋼管的力學性能

從表1 可見, 兩種X80 鋼化學成分極為接近, 其中, Φ1 219 mm 鋼管Cu 含量略高, Cr 含量略低。 從表2 力學性能可見, 兩種X80 鋼屈服強度接近, 與Φ1 219 mm 鋼管相比, Φ1 422 mm鋼管的沖擊功提高了32.6%, 延伸率提高了27.6%。

采用缺口試樣進行慢拉伸試驗, 試樣尺寸如圖1 所示。 試驗標準參照GB/T 34542—2018《金屬材料與氫環境相容性試驗方法》, 試樣在鋼管厚度方向心部取樣, 焊縫取樣方向垂直于直焊縫, 工作段缺口位于焊縫正中央。

圖1 慢拉伸缺口試樣示意圖

試驗前用1000#砂紙將試樣標距部位打磨光滑以便氫的滲入, 同時用丙酮、 酒精清洗除去試樣表面的油脂和污染物, 然后用吹風機吹干。缺口慢拉伸試驗每組3 個平行試樣, 采用Leica MEF-4M 型金相顯微鏡和FEI Quanta 650FEG型掃描電鏡觀察試驗鋼微觀組織。 采用WDML-3-50KN 型微機控制高壓氫環境慢拉伸試驗機分別在6.3 MPa 空氣和氮氣中進行慢拉伸試驗, 慢拉伸應變速率為1×10-6/s, 氫氣中的試驗需要在試驗之前預充氫2 天且慢拉伸試驗全程在6.3 MPa 氫氣環境箱中進行。 使用FEI Quanta 650FEG 型掃描電鏡測量缺口試樣斷口直徑并進行斷口形貌觀察, 斷口直徑每隔45°測量一次, 取平均值進行斷口面積計算。 鋼的氫脆敏感性使用抗拉強度Rm、 斷口面收縮率Z 和拉伸位移D 的損失率來綜合表征[20-21], 具體損失率計算公式為: 損失率=[1-(S氫氣/S氮氣)]×100%(其中S 分別表示Rm、 Z、 D)。

2 試驗結果

2.1 微觀組織

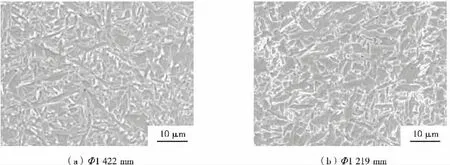

圖2 所示為兩種X80 試驗鋼管母材心部顯微組織的掃描電鏡照片。 Φ1 422 mm 鋼管試驗鋼為典型的針狀鐵素體組織, 由不規則的鐵素體板條相互交織成網狀組成。 Φ1 219 mm 鋼管母材組織則是由多邊形鐵素體+貝氏體組成。Φ1 219 mm 鋼管用鋼板在軋制變形過程中晶粒碎化, 使得部分貝氏體形貌不規則, 如圖2 (c)、圖2 (d) 所示, 可以看到貝氏體晶粒內部沒有典型的板條束結構, 而是由各種形狀不規則的亞結構組成, 部分貝氏體中還包含M/A 組元(圖2 (d))。 高強度管線鋼顯微組織中針狀鐵素體組織的氫陷阱作用顯著大于貝氏體組織, 針狀鐵素體組織中含有大量的纏結位錯, 能夠有效的捕獲氫原子, 使得進入鋼中的氫在組織中均勻分布, 表現為低的表觀擴散系數和氫滲透率以及高的氫溶解度, 從而提高鋼的抗氫脆性能。 此外,M/A 組元作為組織中的脆性相容易在周圍產生應力集中, 經常會成為氫致裂紋的起始位置[22-23],因此, 針狀鐵素體組織的Φ1 422 mm 試驗鋼管抗氫脆性能好于多邊形鐵素體+貝氏體組織的Φ1 219 mm 試驗鋼管。

圖2 兩種X80 試驗鋼管母材心部組織的掃描電鏡照片

圖3 所示為兩種試驗鋼管直焊縫心部組織的掃描電鏡照片。 兩者均為典型的針狀鐵素體組織, 相比之下Φ1 422 mm 試驗鋼管的顯微組織更加細小, 但整體區別不大。 與母材組織中的針狀鐵素體相比, 焊縫組織中的鐵素體板條更加平直, 縱橫比較大, 針狀形貌更明顯, 同時鐵素體板條相互形成的交鎖結構也更加明顯。這是由于焊縫中的針狀鐵素體是以氧化物為核心通過晶內形核的方式轉變形成的, 冷速較快并且具有一定的位向關系, 其鐵素體條片內部同樣具有亞結構和高密度位錯, 因此也具有較好的氫陷阱作用。

圖3 兩種X80 試驗鋼管直焊縫心部組織的掃描電鏡照片

2.2 母材慢拉伸試驗結果

圖4 所示為Φ1 422 mm 鋼管母材試樣在兩種氣體條件下慢拉伸應力-拉伸位移曲線, 由圖4 可知, 與6.3 MPa 氮氣中相比, 試驗鋼在6.3 MPa 氫氣中抗拉強度和位移略有下降。 進一步對試驗鋼的抗拉強度、 斷面收縮率和拉伸位移的平均值和損失率進行了統計, 結果見表3。 由表3 可知, 母材缺口試樣在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移損失率分別為5.1%、 10.1%和1.3%。

表3 X80 鋼級Φ1 422 mm 鋼管慢拉伸缺口試樣的抗拉強度、斷面收縮率和拉伸位移

圖4 X80 鋼級Φ1 422 mm 鋼管母材應力-位移曲線

圖5 所示為X80 鋼級Φ1 422 mm 鋼管缺口試樣在6 MPa 氮氣和氫氣中斷口形貌對比, 可見6.3 MPa 氫氣造成了斷口滑移帶出現較多的氫致裂紋, 斷口仍以韌窩型斷口為主。

圖5 X80 鋼級Φ1 422 mm 鋼管母材慢拉伸缺口試樣斷口SEM 照片

圖6 所示為X80 鋼級Φ1 219 mm 鋼管母材在兩種氣體條件下慢拉伸缺口試樣的應力-拉伸位移曲線, 由圖6 可知, 與6.3 MPa 氮氣中相比, 試驗鋼在6.3 MPa 氫氣中抗拉強度略有下降, 拉伸位移有一定程度的下降。 進一步對試驗鋼在兩種條件下的抗拉強度、 斷面收縮率和拉伸位移的平均值和損失率進行了統計, 結果見表4。 由表4 可知, 試驗鋼在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移的損失率分別為4.9%、 62.8%和13.7%, 其中斷面收縮率損失較大, 說明Φ1 219 mm 鋼管在6.3 MPa 氫氣環境中發生了較為嚴重的氫脆行為。Φ1 422 mm 鋼管母材在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移相對氮氣中有少量損失, 損失率分別為5.1%、 10.1%和1.3%, 可見Φ1 422 mm 鋼管比Φ1 219 mm 鋼管在6.3 MPa 氣態氫環境中具有更好的抗氫脆性能。 Φ1 422 mm鋼管組織類型為典型的針狀鐵素體組織, 而Φ1 219 mm 鋼管組織類型為多邊形鐵素體+貝氏體組織, 針狀鐵素體組織比多邊形鐵素體+貝氏體組織具有更好的韌性和裂紋止裂性能。同時, 與Φ1 219 mm 鋼管相比, Φ1 422 mm鋼管的沖擊功提高了32.6%, 延伸率提高了27.6%, 可見針狀鐵素體X80 鋼比多邊形鐵素體+貝氏體組織X80 鋼在6.3 MPa 氣態氫環境中具有更好的抗氫脆性能。

圖6 X80 鋼級Φ1 219 mm 鋼管母材應力-位移曲線

表4 X80 鋼級Φ1 219 mm 鋼管母材慢拉伸缺口試樣的抗拉強度、斷面收縮率和拉伸位移

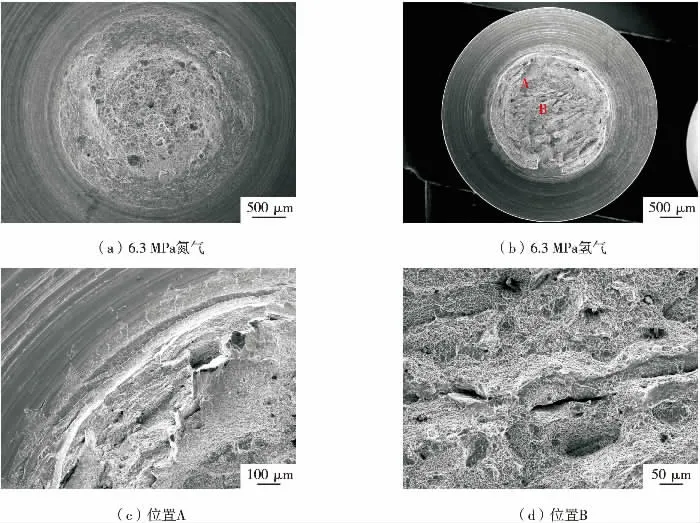

圖7 所示為X80 鋼級Φ1 219 mm 鋼管母材缺口試樣在6 MPa 氮氣和氫氣中斷口形貌對比。由圖7 可見, 6.3 MPa 氮氣環境中, 斷口邊部出現滑移帶, 斷口以韌性斷口為主, 裂紋較少; 而在6.3 MPa 氫氣環境中, 斷口外側的滑移帶非常窄, 氫氣造成了斷口邊部出現較多的氫致裂紋,斷口中部仍以韌窩型斷口為主。

圖7 X80 鋼級Φ1 219 mm 鋼管母材慢拉伸缺口試樣斷口SEM 照片

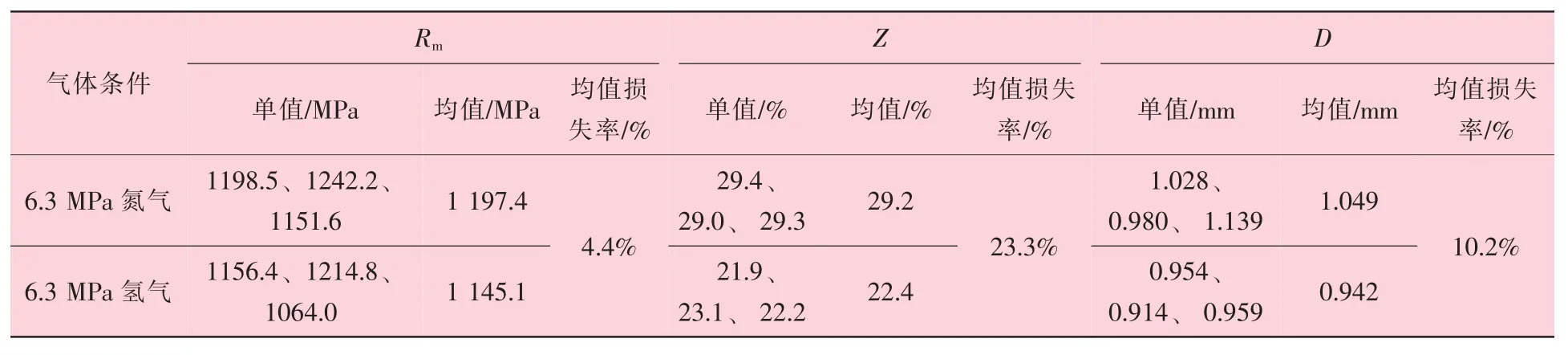

2.3 直焊縫缺口慢拉伸試驗結果

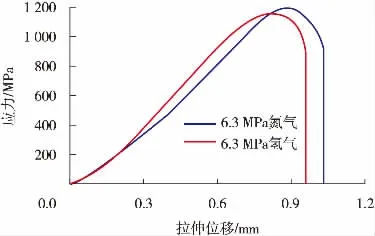

圖8 所示為X80 鋼級Φ1 422 mm 鋼管直焊縫在兩種氣體條件下缺口試樣慢拉伸的應力-位移曲線。 由圖8 可知, 與6.3 MPa 氮氣中相比,在6.3 MPa 氫氣中試驗鋼抗拉強度略有下降, 拉伸位移有一定程度下降。 進一步對試樣抗拉強度、 斷面收縮率和拉伸位移的平均值和損失率進行統計, 結果見表5。 由表5 可知, 試驗鋼在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移的損失率分別為4.4%、 23.3%和10.2%。可見Φ1 422 mm 鋼管直焊縫抗氫脆性能比母材要差。

表5 X80 鋼級Φ1 422 mm 鋼管直焊縫慢拉伸缺口試樣的抗拉強度、斷面收縮率和拉伸位移

圖8 X80 鋼級Φ1 422 mm 鋼管直焊縫應力-位移曲線

圖9 所示為Φ1 422 mm 鋼管直焊縫缺口試樣在6 MPa 氮氣和氫氣中斷口形貌對比, 可見兩種氣體環境中試驗鋼斷口均出現少量裂紋, 6.3 MPa氫氣造成的斷口裂紋多于氮氣中的斷口裂紋。

圖9 X80 鋼級Φ1 422 mm 鋼管直焊縫慢拉伸缺口試樣斷口SEM 照片

圖10 為Φ1 219 mm 鋼管直焊縫在兩種氣體條件下缺口試樣慢拉伸的應力-拉伸位移曲線。 由圖10 可知, 與6.3 MPa 氮氣中相比, 在6.3 MPa 氫氣中抗拉強度略有下降, 拉伸位移有一定程度下降。 進一步對試樣在兩種條件下的抗拉強度、 斷面收縮率和拉伸位移的平均值和損失率進行了統計, 見表6。 由表6 可知, 試驗鋼在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移的損失率分別為2.7%、 24.7%和10.4%。

圖10 X80 鋼級Φ1 219 mm 鋼管直焊縫缺口試樣應力-位移曲線

表6 X80 鋼級Φ1 219 mm 鋼管直焊縫慢拉伸缺口試樣的抗拉強度、斷面收縮率和拉伸位移

圖11 所示為Φ1 219 mm 鋼管直焊縫缺口試樣在6.3 MPa 氮氣和氫氣中斷口形貌對比, 可見兩種氣體環境中的試驗鋼斷口均出現少量裂紋,6.3 MPa 氫氣造成斷口裂紋多于氮氣環境中的斷口裂紋。

圖11 X80 鋼級Φ1 219 mm 鋼管直焊縫慢拉伸缺口試樣斷口SEM 照片

3 結 論

(1) 本研究中X80 鋼級Φ1 422 mm 鋼管母材組織為典型的針狀鐵素體組織, Φ1 219 mm鋼管母材組織類型為多邊形鐵素體+貝氏體, 針狀鐵素體組織的Φ1 422 mm 鋼管母材的沖擊功比多邊形鐵素體+貝氏體組織的Φ1 219 mm 鋼管母材提高了32.6%, 延伸率提高了27.6%。

(2) 與氮氣中相比, 針狀鐵素體組織的Φ1 422 mm 鋼管母材在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移損失率分別為5.1%、10.1%和1.3%, 多邊形鐵素體+貝氏體組織的Φ1 219 mm 鋼管母材在6.3 MPa 氫氣中的抗拉強度、 斷面收縮率和拉伸位移的損失率分別為4.9%、62.8%和13.7%, 可見針狀鐵素體Φ1 422 mm 鋼管母材相比多邊形鐵素體+貝氏體組織的Φ1 219 mm母材在6.3 MPa 氣態氫環境中具有更好的抗氫脆性能。

(3) 本研究中Φ1 422 mm 鋼管直焊縫和Φ1 219 mm 鋼管直焊縫均為多邊形鐵素體組織,與氮氣中相比, Φ1 422 mm 鋼管直焊縫在6.3 MPa氫氣中的抗拉強度、 斷面收縮率和拉伸位移的損失率分別為4.4%、 23.3%和10.2%, Φ1 219 mm 鋼管直焊縫抗拉強度、 斷面收縮率和拉伸位移的損失率分別為2.7%、 24.7%和10.4%。

(4) 慢拉伸斷口微觀形貌表明, 6.3 MPa 氫氣的氣體條件促進了X80 鋼氫致裂紋的萌生。