基于旋轉機械溫度場測量的SAW高溫傳感器設計

劉強,李鴻源,王鑫雨,楊琦國,徐鴻

(華北電力大學能源動力與機械工程學院,北京 102206)

為實現“雙碳”目標,發展清潔能源是未來能源結構轉變的主要方向[1]。新能源發電裝機規模快速增長,電網峰谷差持續增大,燃煤機組調峰運行將更加頻繁。對機組關鍵部件溫度的準確監測是保障機組靈活、安全運行的重要基礎。由于電站內部設備所處環境惡劣,目前難以對動力旋轉機械的溫度參數進行直接長期監測[2-3]。

聲表面波(surface acoustic wave,SAW)溫度傳感器由于具有無線無源、測量靈敏度高等特點,是一種可以在運行條件下直接監測旋轉機械溫度的技術手段[4]。

在常溫環境下,已經應用SAW傳感器實現了溫度無線無源的測量[5],基底材料壓電特性失效和電極材料熔化是限制SAW溫度傳感器進一步應用于高溫環境的主要制約因素之一。根據文獻可知,作為基底材料的硅酸鎵鑭(langasite,LGS)居里轉換溫度高達1 470℃[6-7],電極材料鉑金(Pt)的熔點約為1 773℃。了解電極結構參數在高溫下對測溫性能的影響,通過合理結構設計可以實現SAW溫度傳感器在高溫惡劣環境下的溫度測量。

本文以切向角度(0°,138.5°,27°)的LGS為基底,Pt為電極進行SAW高溫傳感器的設計,基于COMSOL有限元計算方法,準確預測SAW溫度傳感器的溫度特性,研究了在不同溫度下電極結構參數改變對SAW溫度傳感器測溫性能的影響,分析了電極厚度、電極寬度與中心頻率、機電耦合系數K2和品質因數Q的關系,為設計開發基于聲表面波旋轉機械高溫部件測溫場測量系統提供了理論指導。

1 聲表面波測溫原理及測溫系統

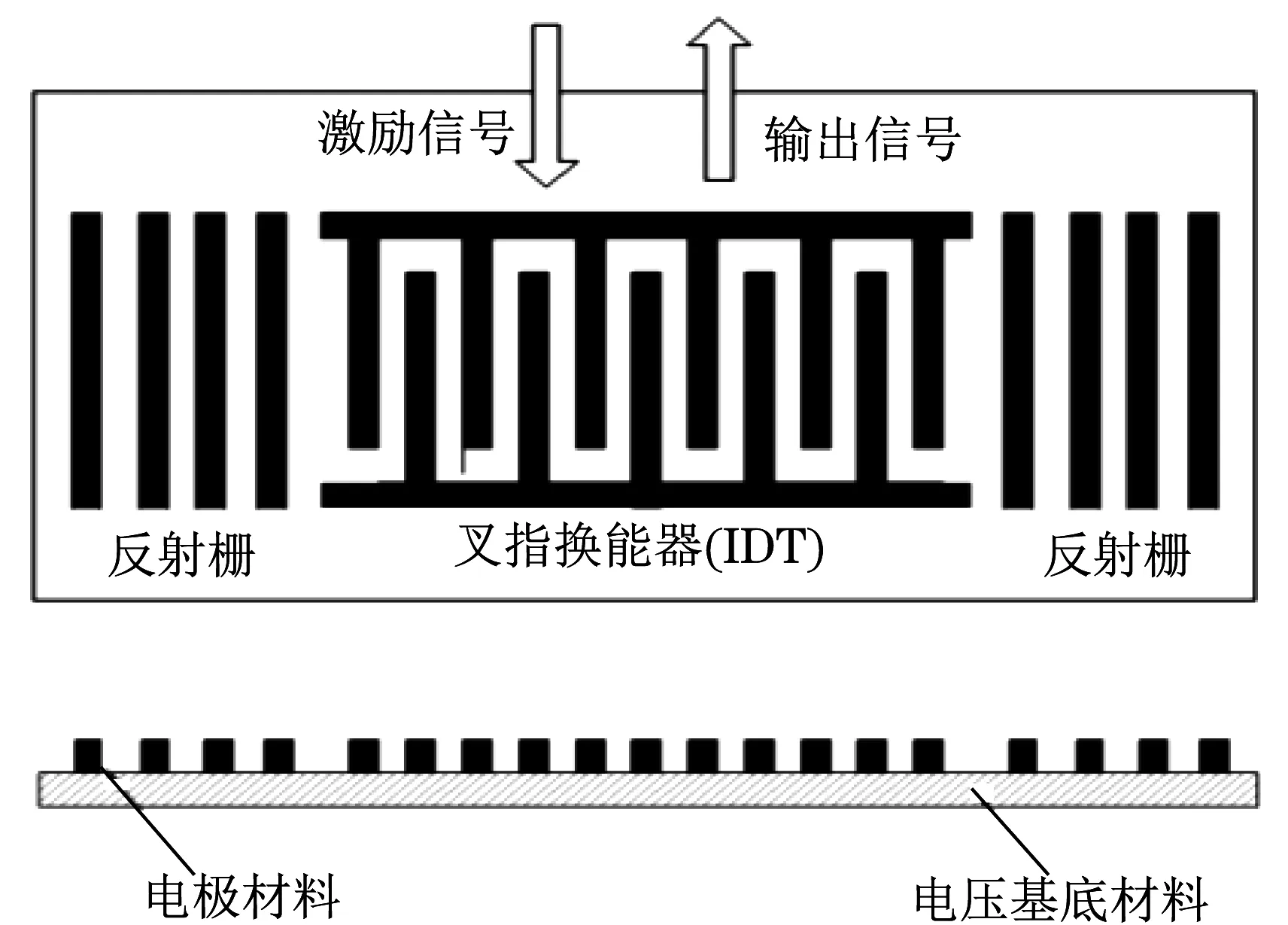

聲表面波器件結構如圖1所示[4],壓電材料作為基底,在基底表面采用光刻技術制備叉指換能器(interdigital transducer,IDT)和反射柵。當外部電學信號激勵加在輸入IDT上時,由于逆壓電效應,基底產生周期性的彈性形變,激發出的聲表面波在基底表面傳播,溫度的變化影響壓電基片上聲表面波速度的變化,進而引起諧振頻率變化。諧振頻率與溫度有關,經合理設計可以實現線性的諧振頻率和溫度的關系。當振動傳播到輸出IDT時,又由于壓電效應轉化為電信號進行輸出,完成了電-聲-電的信號轉換和能量轉換,實現了溫度的無線無源測量[8]。

圖1 SAW溫度傳感器測溫原理Fig.1 Saw temperature measurement system

將傳感器安裝在旋轉部件表面,傳感器表面安裝天線,實現信號無線傳輸。利用頻分多址技術(frequency division multiple access,FDMA)可以實現多點溫度同時測量。首先外部天線發射激勵信號,傳感器天線進行接收,將電信號通過叉指換能器轉換為聲表面波振動信號。聲表面波頻率隨著溫度的改變而改變,聲表面波振動信號通過叉指電極轉換成電信號,這時傳感器天線作為發射天線,外部天線接收到傳感器信號后傳輸至解調儀,獲得溫度信息,完成測量。信號的收發在時序上交替進行即可實現溫度的實時監測[4]。

2 有限元模型

2.1 控制方程

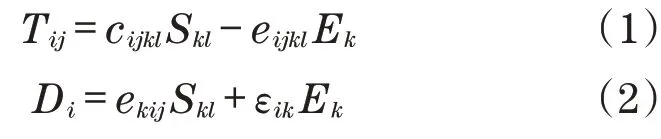

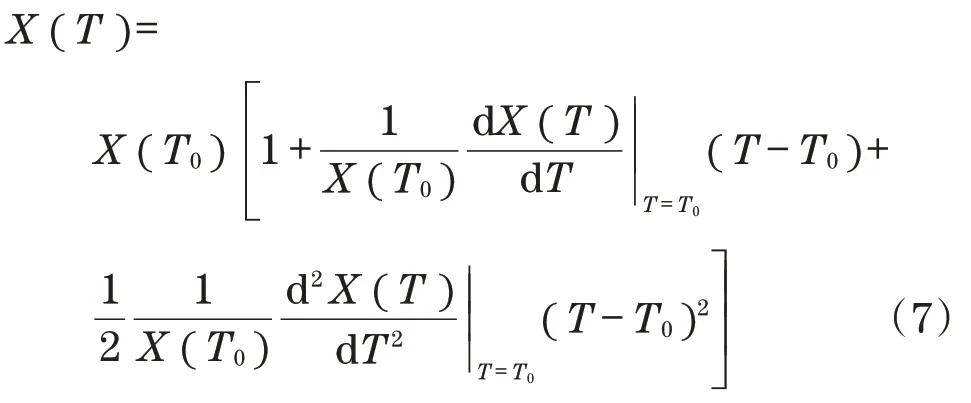

位移與電場的壓電本構方程為

式中:Tij、Skl分別為應力張量和應變張量;cijkl、eijkl和εik分別為剛度常數、壓電應力常數和介電常數常數;Di和Ek分別為電位移矢量和電場。本構方程中i、j、k、l可取值1、2、3分別表示X軸、Y軸和Z軸,并且均采用Einstein求和約定。

根據靜電學分析,確定了電位移Di、電場Ek、電勢?k和電荷密度ρs之間的關系,分別為

式中:?為拉普拉斯算子。

考慮了給定溫度下的熱膨脹,SAW傳感器結構發生變形,熱應變和位移與熱膨脹系數組合的關系為

式中:α為溫度膨脹系數;u為位移。

根據泰勒級數展開,得到了不同溫度下的材料常數,計算公式為

式中:X(T0)、X(T)分別為在室溫和高溫下的材料常數分別為材料常數X(T0)的一階和二階溫度系數。

2.2 幾何模型及邊界條件

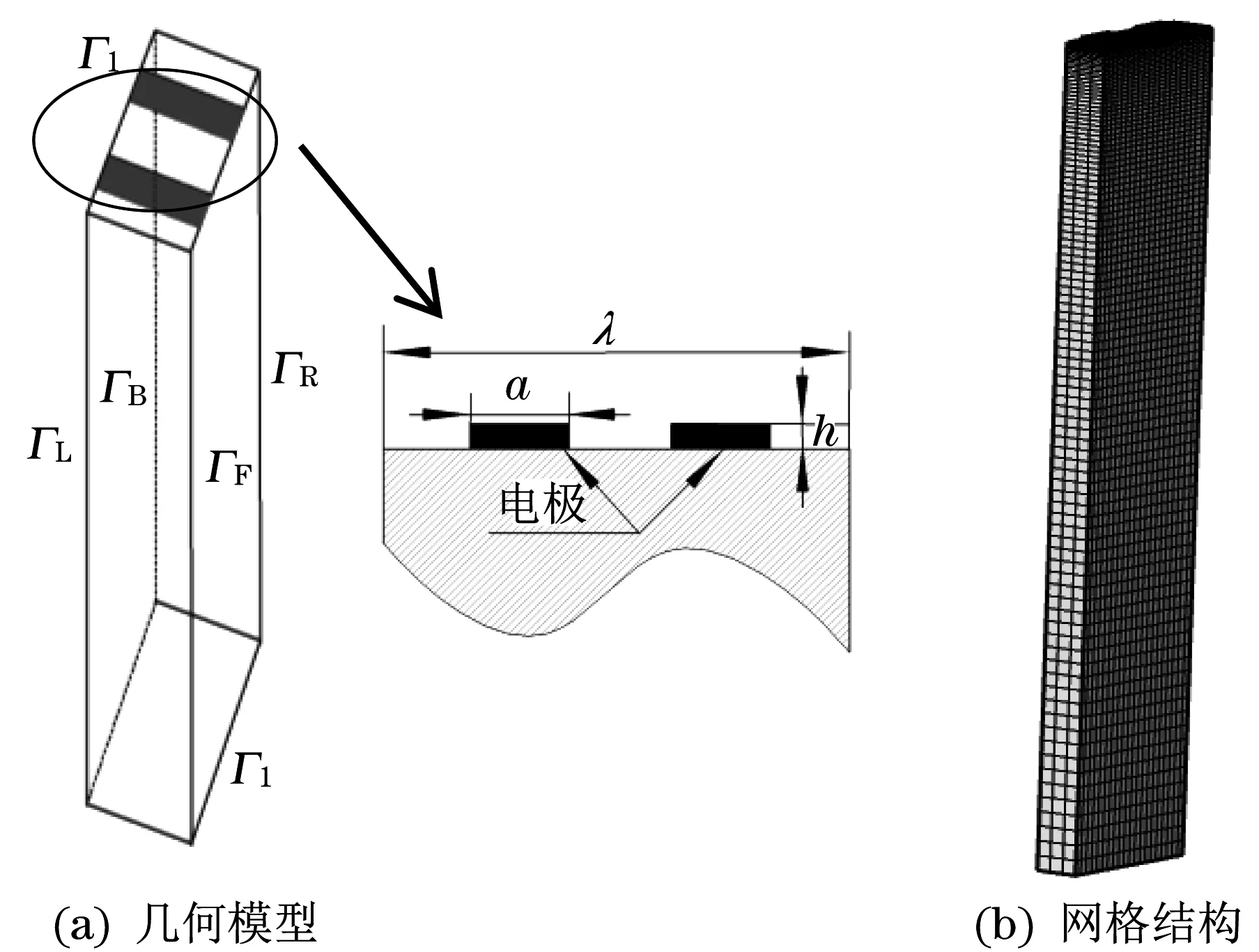

SAW溫度傳感器利用的是瑞利波,由縱向分量和垂直剪切向分量的聲波組成。質點以橢圓偏振的方式運動,振幅約為1~2倍波長(λ)。由于電極等結構的改變會在第三個方向產生漏波,因此采用三維建模的方式進行分析。圖2(a)為SAW器件三維結構,在保證計算精度的前提下對模型進行簡化處理,假定叉指換能器聲孔徑足夠長,SAW場量在孔徑長度方向上無變化,不考慮反射柵的影響,計算一個周期內一對IDT的頻率-溫度變化。模型長度λ,寬度0.25λ,高度5λ,電極高度為h,寬度為a,基體材料選擇LGS,電極材料為Pt。壓電基底邊界條件見表1。電極邊界條件為:左側電極設置1 V電壓,右側電極設置接地。將模型進行網格劃分,采用結構化網格,網格結構如圖2(b)所示。

圖2 幾何建模及網格劃分Fig.2 Geometric modeling and meshing

表1 模型邊界條件設置Tab.1 Model boundary condition settings

2.3 參數設置

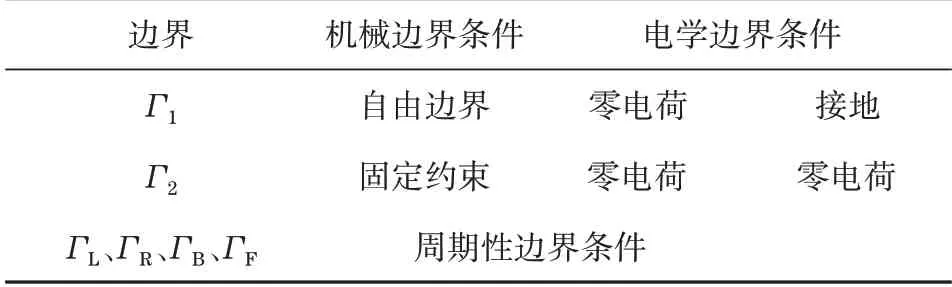

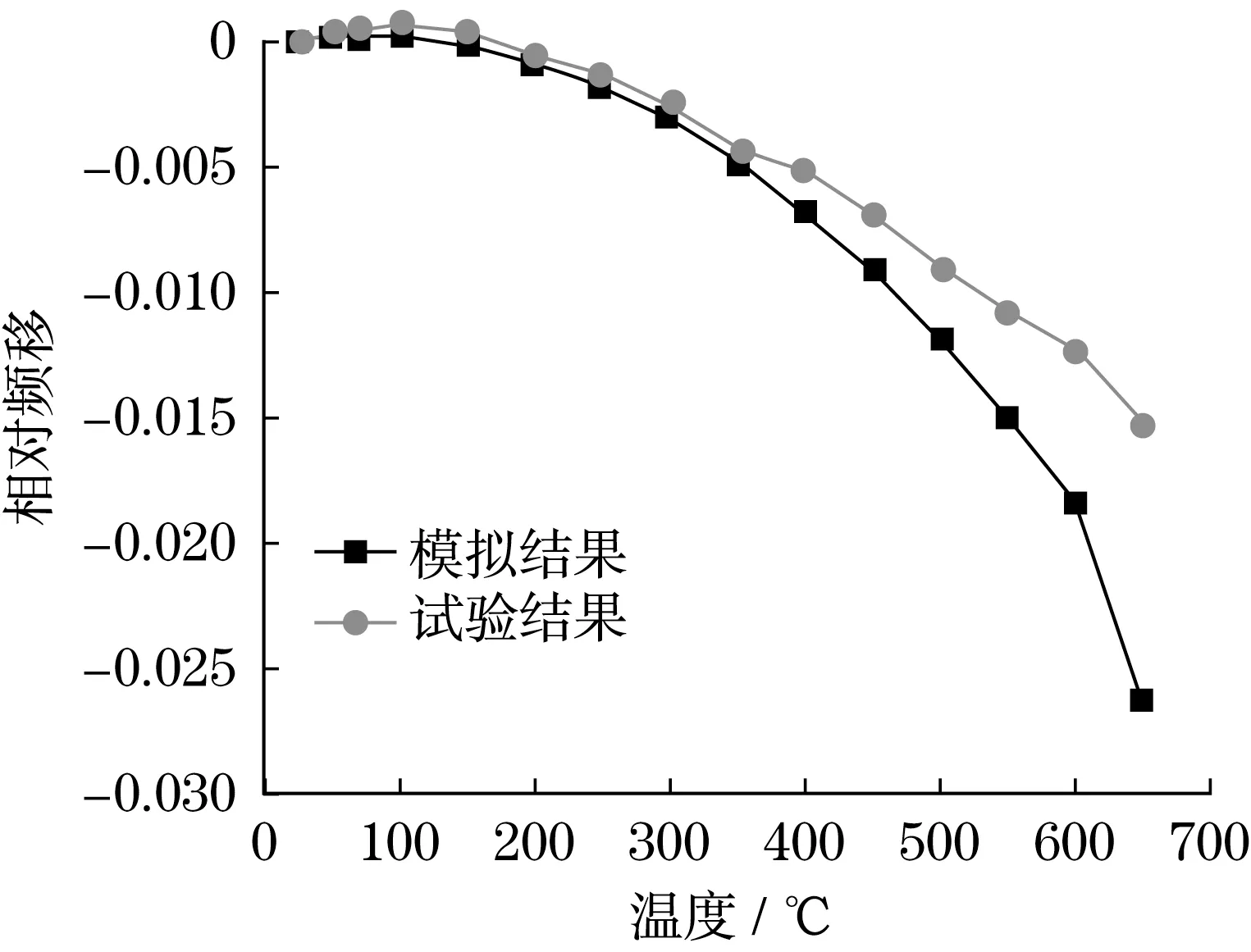

本文選用室溫下(25℃)LGS晶體坐標系的彈性剛度常數、壓電常數、相對介電常數(恒應變下)及密度,通過旋轉坐標系進行(0°,138.5°,27°)切向角度變換,材料常數及溫度系數見表2[9-11]。

表2 LGS的材料常數(25℃)及溫度系數Tab.2 LGS material constant(25℃)and its temperature coefficient

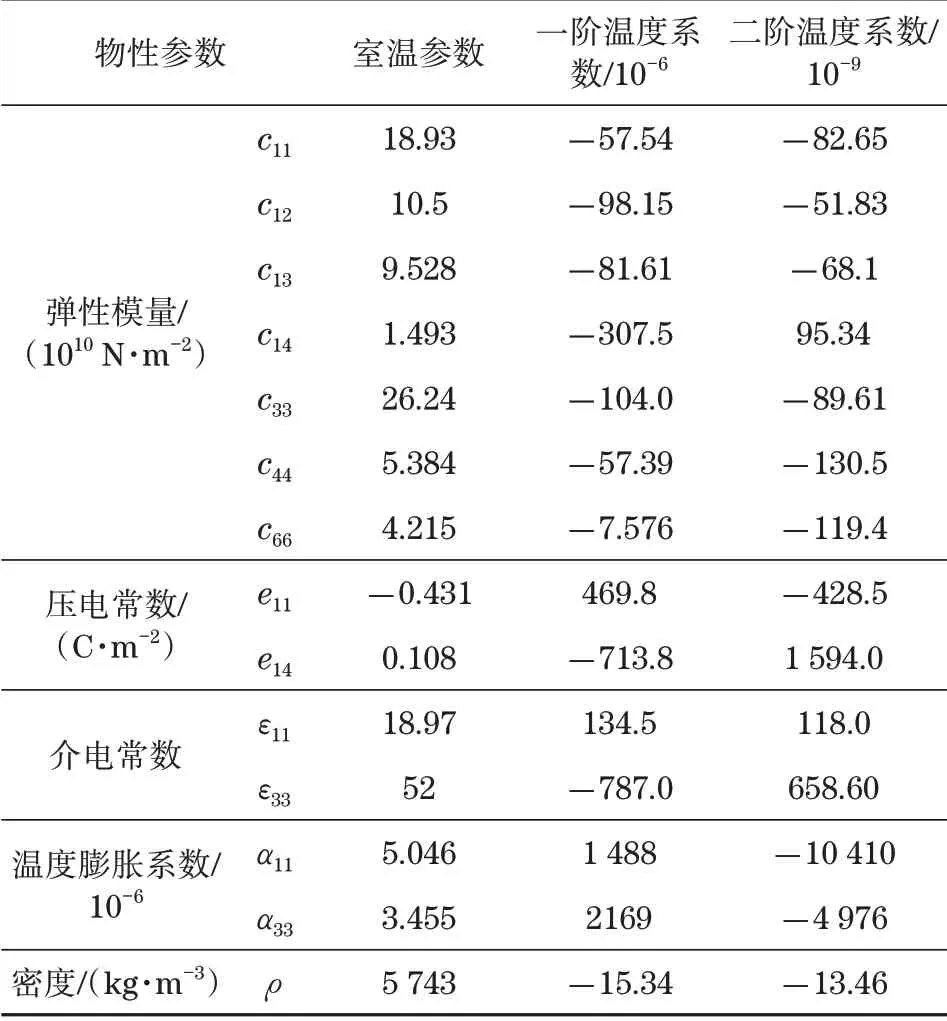

2.4 模型驗證

為了驗證模型的準確性,將計算結果與實驗結果[12]的相對頻移進行比較,實驗中LGS作為基底,采用光刻技術將Pt電極沉積在基底表面,并測量了室溫到650℃下SAW溫度傳感器中心頻率的變化,結果如圖3所示,相對頻移計算見式(8)。計算結果與實驗存在一定誤差,在650℃誤差最大為0.01。因為在計算過程中對SAW器件進行了三維簡化處理,忽略了IDT對數對SAW激發效率的影響,以及SAW衰減、散射等對器件的影響,因此計算結果與實際測試結果存在誤差,但是計算結果能夠反映SAW溫度傳感器性能在不同溫度下的變化趨勢,且實驗誤差在可以接受范圍之內,因此該模型具有可靠性。

圖3 數值計算結果與實驗結果對比Fig.3 Comparison between numerical and experimental results

式中:fr為不同溫度下的中心頻率;f0為室溫下的中心頻率;Δf為fr-f0的差值。

3 結果與分析

3.1 電極厚度對聲表面波傳感器的影響

當波長λ等于12 μm,金屬化率為0.5,歸一化厚度為0.5%~2.0%時,計算了25~700℃下電極厚度對相對頻移的影響,計算結果如圖4所示。同一電極厚度下,隨著溫度的升高,中心頻率整體呈下降的趨勢。同一溫度下隨著電極厚度的增加,中心頻率呈下降趨勢,因為Pt電極厚度過大帶來的質量效應引起負載效應明顯,導致聲表面波器件的頻率響應發生畸變,中心頻率降低。此外,電極厚度的增加,壓電基體表面產生微形變,側向效應明顯。側向效應是指垂直于聲表面波諧振器傳播方向的應變對諧振器性能的影響,若受到的側向效應影響較大,將會導致諧振器產生更多的干擾,增加了傳感器的插入損耗,降低了諧振頻率。因此對高溫工作下的旋轉機械溫度的測量時,在滿足要求的前提下,為減小質量加載效應和側向效應的影響盡量選擇薄電極結構。

圖4 改變電極厚度下溫度與中心頻率的變化關系Fig.4 Relationship between temperature and center frequency under different electrode thickness

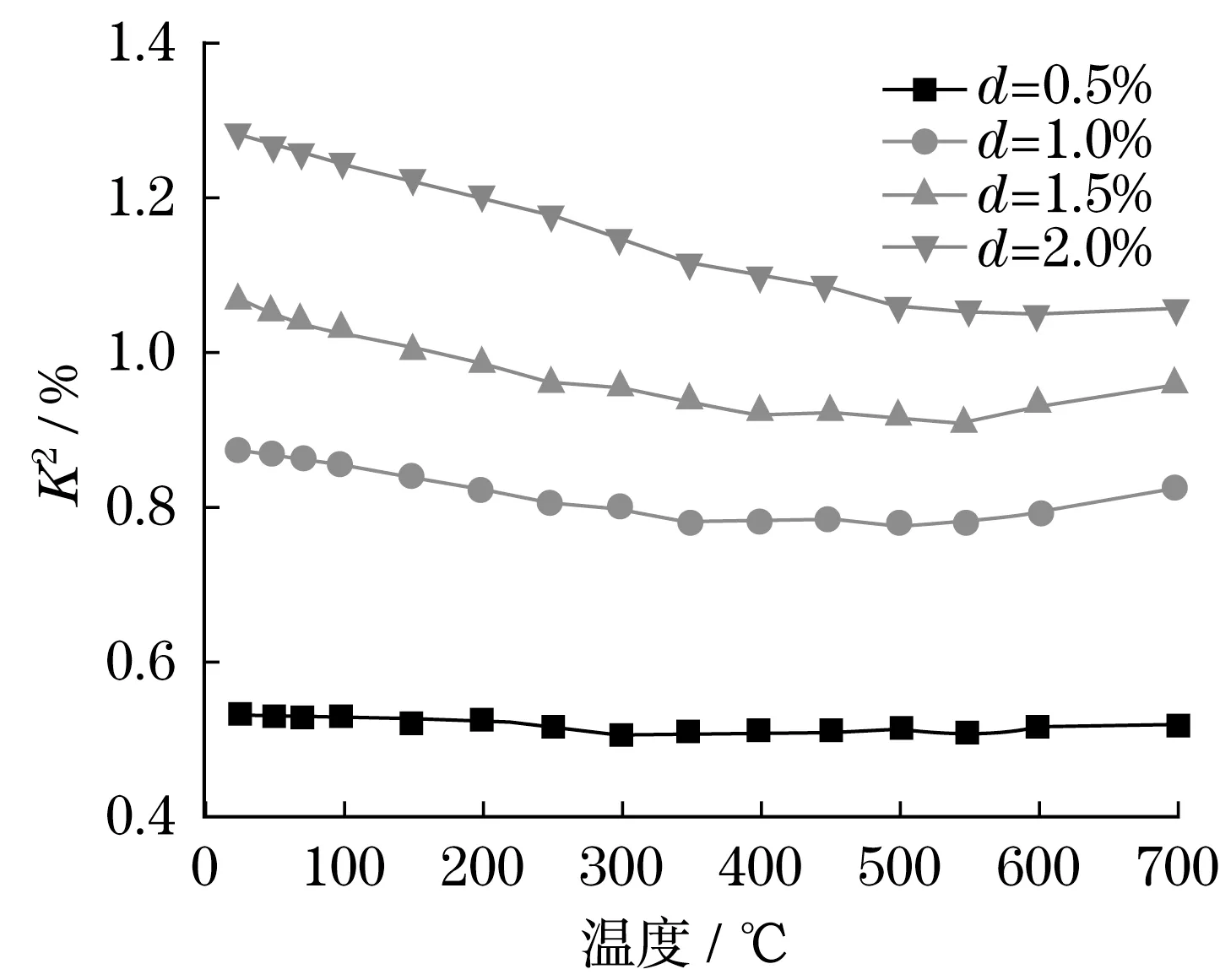

溫度與K2的變化關系如圖5所示。機電耦合系數K2是機械能和電能轉換效率的參數,其大小決定了聲表面波器件帶寬[13],見式(9)。同一溫度下隨時d的增加,K2升高,因為由于質量加載效應,導致壓電材料機械能和電能之間耦合作用增強。當d為0.5%和1.0%時,隨著溫度的增加K2幾乎成直線結構;當d為1.5%和2.0%時,隨著溫度的增加K2下降明顯。根據文獻表明[14],當d超過2.0%時,會產生漏波,傳輸損耗增加,SAW溫度傳感器整體性能下降。而且K2隨溫度波動變化明顯時,引起頻率的穩定度下降,導致溫度測量不準確。

圖5 改變電極厚度下溫度與K2的變化關系Fig.5 Relationship between temperature and K2 under different electrode thickness

式中:f-為反對稱諧振頻率;f+為對稱諧振頻率。

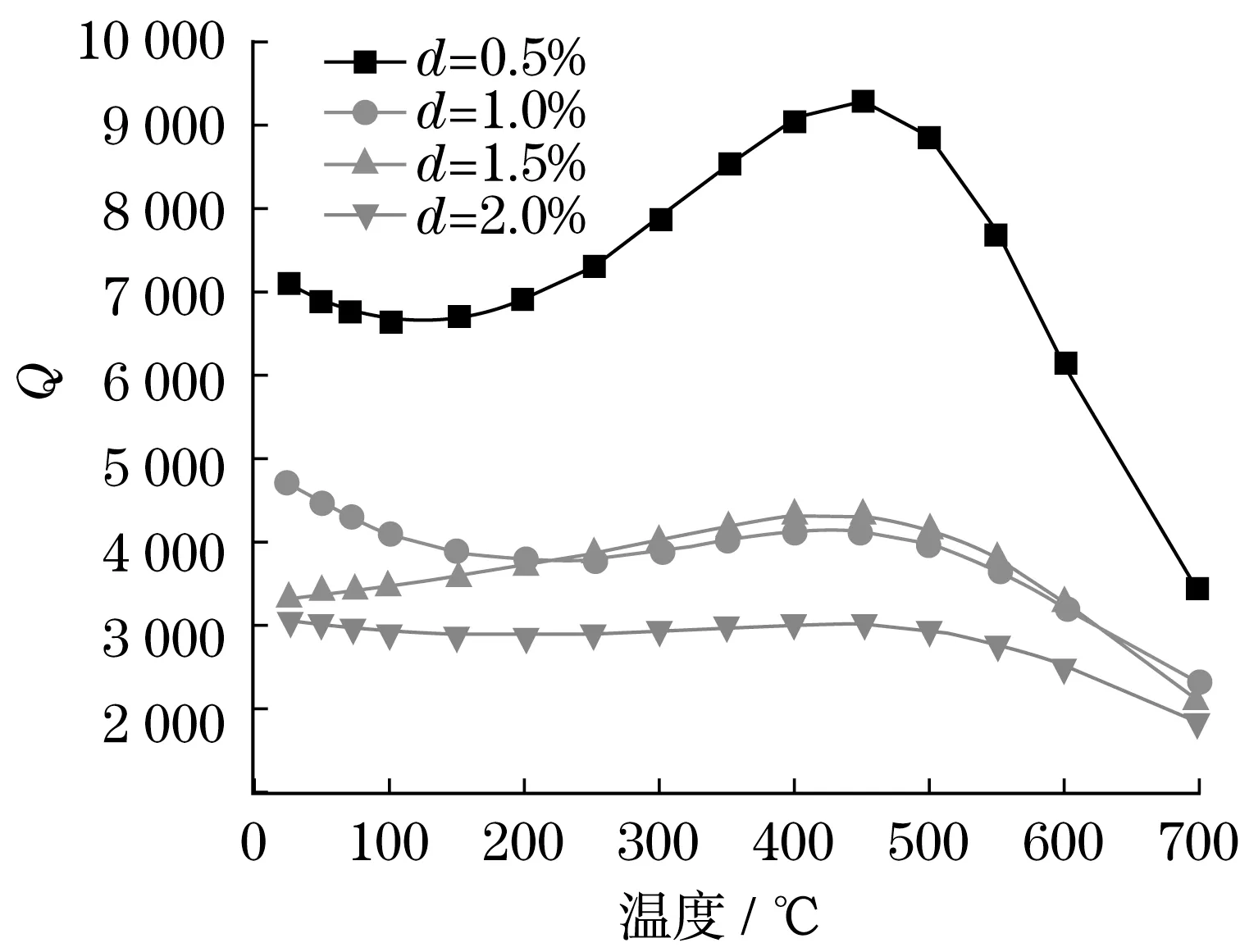

在不同溫度下,探究了品質因數Q與歸一化厚度之間的關系,如圖6所示。品質因數Q是反映SAW溫度傳感器綜合性能的重要參數。與傳感系統的精度、溫度敏感性、信噪比和無線傳播距離有關。一般情況下傳感器的性能隨著Q值的增加而增強,見式(10)。當d為1.0%、1.5%和2.0%時,隨著溫度的增加,Q值在2 000~5 000之間變化;當d為0.5%時,品質因數大幅度增加,在450℃達到9 000,但是在500~700℃之間,Q值由9 000下降到3 500左右,可見Q值下降非常明顯,這可以解釋為高溫下LGS的傳播損耗在增加[15]。綜合考慮中心頻率,K2和Q的影響,為保證無線傳輸性能且在不大幅度降低諧振頻率的情況下,歸一化厚度應選擇在0.5%~1.0%范圍內。

圖6 不同溫度下電極厚度與品質因數關系Fig.6 Relationship between electrode thickness and quality factor at different temperatures

式中:fr為諧振頻率;Φ為阻抗相位。

3.2 金屬化率對SAW溫度傳感器的影響

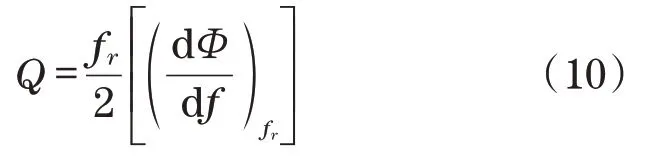

當波長λ=12 μm,歸一化厚度為0.5%,金屬化率在0.3~0.75之間時,計算了25~700℃下金屬化率對相對頻移的影響,如圖7所示。同一金屬化率下,SAW溫度傳感器的中心頻率隨著溫度的升高逐漸降低。同一溫度下,當金屬化率由0.30增加到0.75時,中心頻率逐漸下降,因為隨著金屬化率的增加,導致基體表面金屬電極的質量增加。由于質量加載效應,聲表面波傳播速度降低,諧振頻率降低。

圖7 不同金屬化率下溫度與中心頻率的變化關系Fig.7 Relationship between temperature and center frequency under different metallization rates

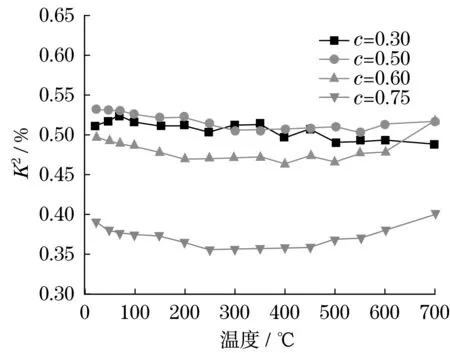

溫度與K2的變化關系如圖8所示。當金屬化率為0.5時,隨著溫度的增加K2的變化接近一條直線,溫度的改變對K2的影響較小。當金屬化率為0.3、0.6和0.75時,K2隨著溫度的變化先降低后升高,出現明顯的抖動。

圖8 改變金屬化率下溫度與K2的變化關系Fig.8 Relationship between temperature and K2 under different metallization rates

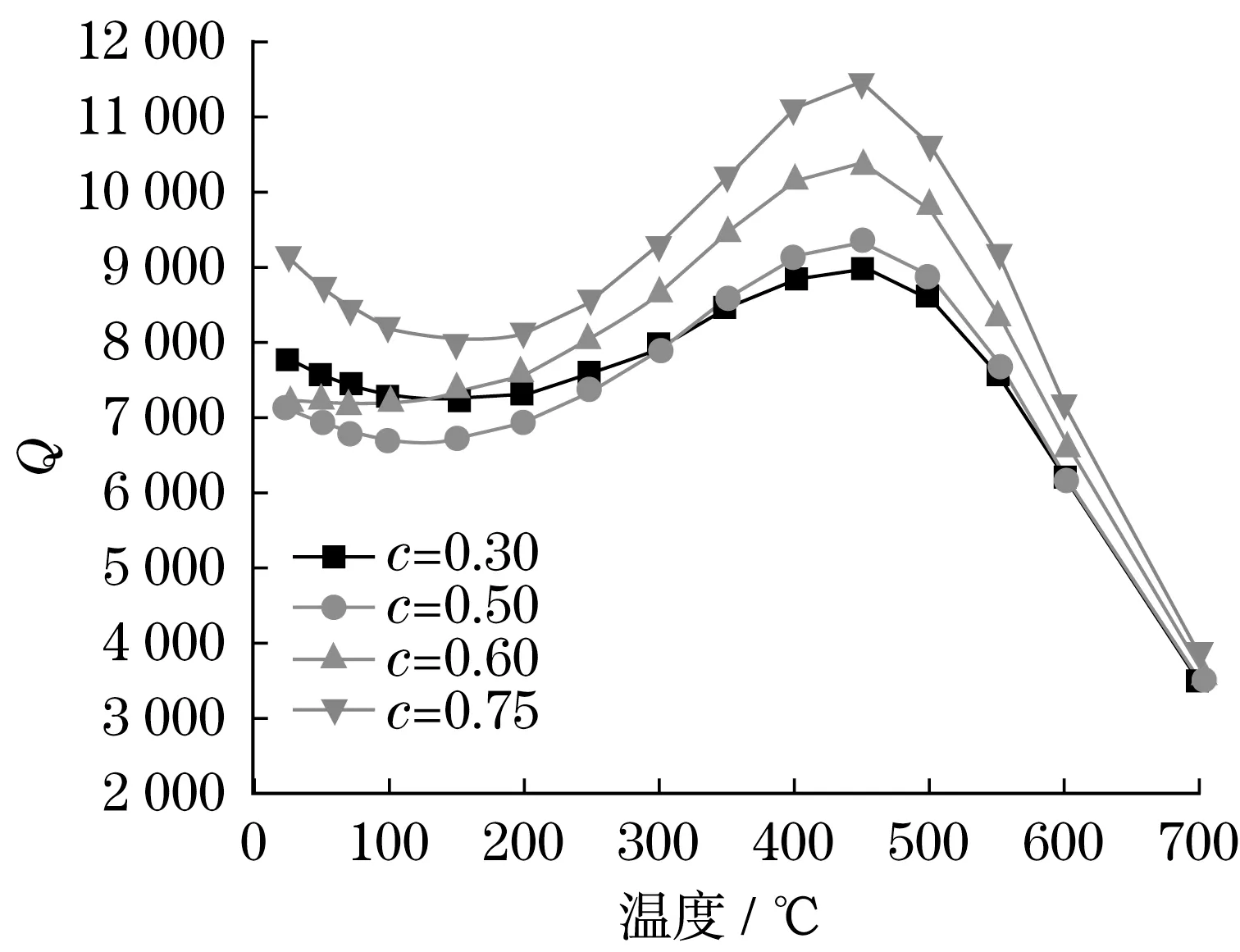

在不同溫度下,探究了金屬化率從0.3變化到0.75過程中Q的改變,如圖9所示。隨著金屬化率的增加,Q先減小后增加。在室溫到500℃時,SAW溫度傳感器的Q值都在6 500以上。當金屬化率為0.75時,450℃條件下Q值超過了11 000。但是隨著溫度的升高,在700℃時Q下降到3 000,因為高溫下LGS和電極材料的一些性能發生變化,聲表面波傳輸損耗增加,信號強度減弱,傳播距離降低。此外,隨著金屬化率的增加,電極質量加載效應增加,在350~550℃之間,金屬化率為0.5的Q值大于金屬化率為0.3的Q值。因此,綜合考慮中心頻率、K2和Q的影響,在高溫測量環境下,SAW傳感器金屬化率應該設計在0.5附近。

圖9 不同溫度下金屬化率與品質因數Q關系Fig.9 Relationship between metallization rate and quality factor Q at different temperatures

4 結論

通過探究SAW溫度傳感器結構參數在不同溫度下對測溫性能的影響,得到如下結論:采用LGS作為壓電基底,Pt為電極可以實現在高溫環境下旋轉機械溫度場的測量;電極厚度d對品質因數Q的影響大于電極寬度;對中心頻率、機電耦合特性K2和品質因數Q進行綜合分析,為實現SAW溫度傳感器在高溫惡劣環境下的精確測量,傳感器結構歸一化厚度應該選擇在0.5%~1.0%范圍內,金屬化率應該選擇在0.5附近。