挖掘機泵控負載敏感系統設計及結構參數優化

宋旋,劉志超

(1.黃河交通學院汽車工程學院,河南 鄭州 454950;2.河南理工大學機械與動力工程學院,河南 焦作 454000)

挖掘機屬于一類重型車輛,被廣泛應用在綜采工作面領域,可以實現成套設備的高效搬家過程[1],能同時滿足高效操作、靈活機動和低成本鏟運多項要求。目前,挖掘機泵控多是以閥芯探測負載壓力發生改變,再將結果傳輸至泵組控制系統中,之后泵組開始調節泵輸出狀態,確保輸出壓力與流量能夠很好匹配負載,降低系統的損耗程度[2-4];隨著負載壓力逐漸增大至某一特定值時,泵開始輸出更小的流量,由此實現穩定的泵輸出壓力。但其存在面對負載復雜環境時運行不穩定的情況,因此,開發挖掘機泵控負載敏感系統尤為重要。

相關方面吸引了很多的研究學者,王敬國[5]研發了一種能夠滿足高效控制精度要求的負載敏感閥,顯著改善了全液壓鉆機的閥控控制效果,也進一步優化了泵控技術,深入探討了負載敏感閥故障影響因素并提出了改善方案;王晨升等[6]則利用泵對吊車液壓結構進行了測試,依次分析了斜盤傾角、泵壓力與流量的變化特征;馬沖等[7]從理論層面進行分析并構建了相應的仿真模型,針對泵控制機構優化了阻尼孔與容腔的各項參數,實現了兩者的高效匹配,同時以ADAMS與AMESim仿真;迪茹俠[8]對負載敏感系統進行了測試,對液壓系統會受到較大沖擊的情況,構建了相應的仿真模型;王亞軍等[9]采用負載敏感技術設計得到了具備雙向緩沖功能的液壓缸,獲得了一種新型結構的負載敏感制動閥。之后,對其進行測試發現,這種閥體結構可以與液壓缸制動力以及負載慣性力形成良好匹配狀態,尤其是可以滿足連續制動的需求,與傳統形式的溢流閥制動回路相比,能夠實現液壓缸運行過程的雙向緩沖控制;朱帥等[10]采用液壓蓄能器作為儲能部件,同時設定了合適的變量泵排量,確保液壓缸制動腔壓力符合制動過程和對能量進行回收的條件,對該系統進行仿真發現,達到了優異的制動效果,實現高效回收能量的目標。

本文根據泵控負載敏感系統構建仿真模型,對負載敏感閥直徑、旁路阻尼孔尺寸、彈簧剛度開展綜合分析,構建得到泵輸出流量與壓力之間的函數關系,同時以AMEsim仿真平臺驗證了流量響應的性能。

1 負載敏感系統分析

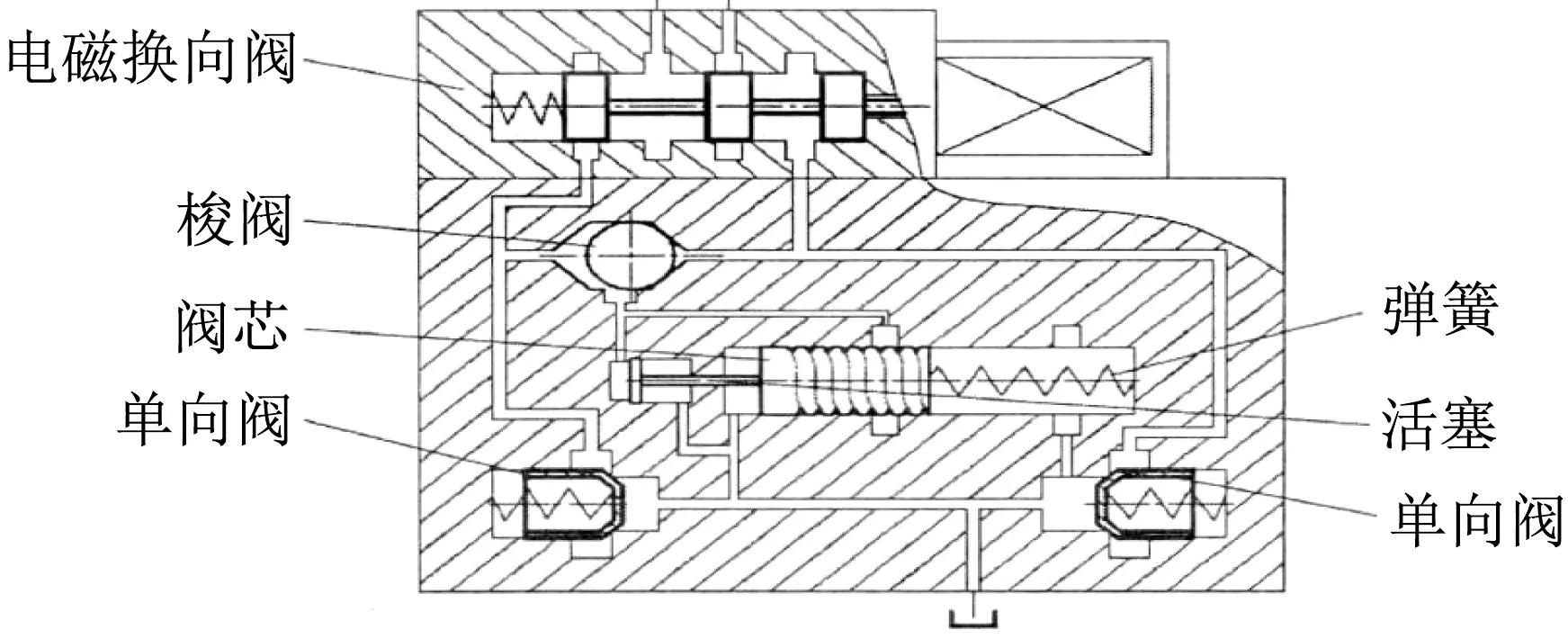

1.1 負載敏感閥的結構及組成

執行元件的流量與壓力的各個參數信號通過負載敏感閥傳輸至被控制量,因此,當負載改變后,被控制量也隨之發生變化。以負載敏感系統實施制動時,系統能耗可以獲得明顯控制,有效克服緩沖腔壓力造成的沖擊影響,確保系統達到可靠運行的狀態,實現系統運行壽命的延長,泵控負載敏感系統原理如圖1。由圖1可知,負載敏感閥組成部分包括電磁換向閥、單向閥、梭閥、負載敏感節流閥等多個結構。通常將這些結構與系統進油路按照并聯的方式使用,對制動過程有著重要的影響。為實現負載的平穩制動,同時避免引起硬沖擊現象,設計了具有螺旋外形的閥芯,使表面形成螺旋形的窄槽,從而減小流體壓力。在進行制動的過程中,緩沖腔內形成的高壓油,有一部分對負載敏感節流閥的左端產生作用,此時閥芯可以抵消彈簧彈力,作用實現往右運動的過程;還有一部分高壓油流經節流閥的閥芯螺旋孔,使壓力減小后再進入油箱內。隨著高壓油壓力逐漸提高,閥芯發生了更明顯的右移,需要流經更長的螺旋,使液壓缸緩沖腔達到了更優背壓,最終獲得良好制動作用。

圖1 負載敏感閥原理Fig.1 Schematic diagram of load sensitive valve

在負載敏感系統中,當執行元件壓力改變后,負載敏感節流閥會產生差異。由液壓缸制動腔壓力參數實現閥芯位移的控制,形成開度不同的閥口,從而實現和負載之間的良好匹配狀態,有效避免制動階段對液壓缸產生沖擊作用。

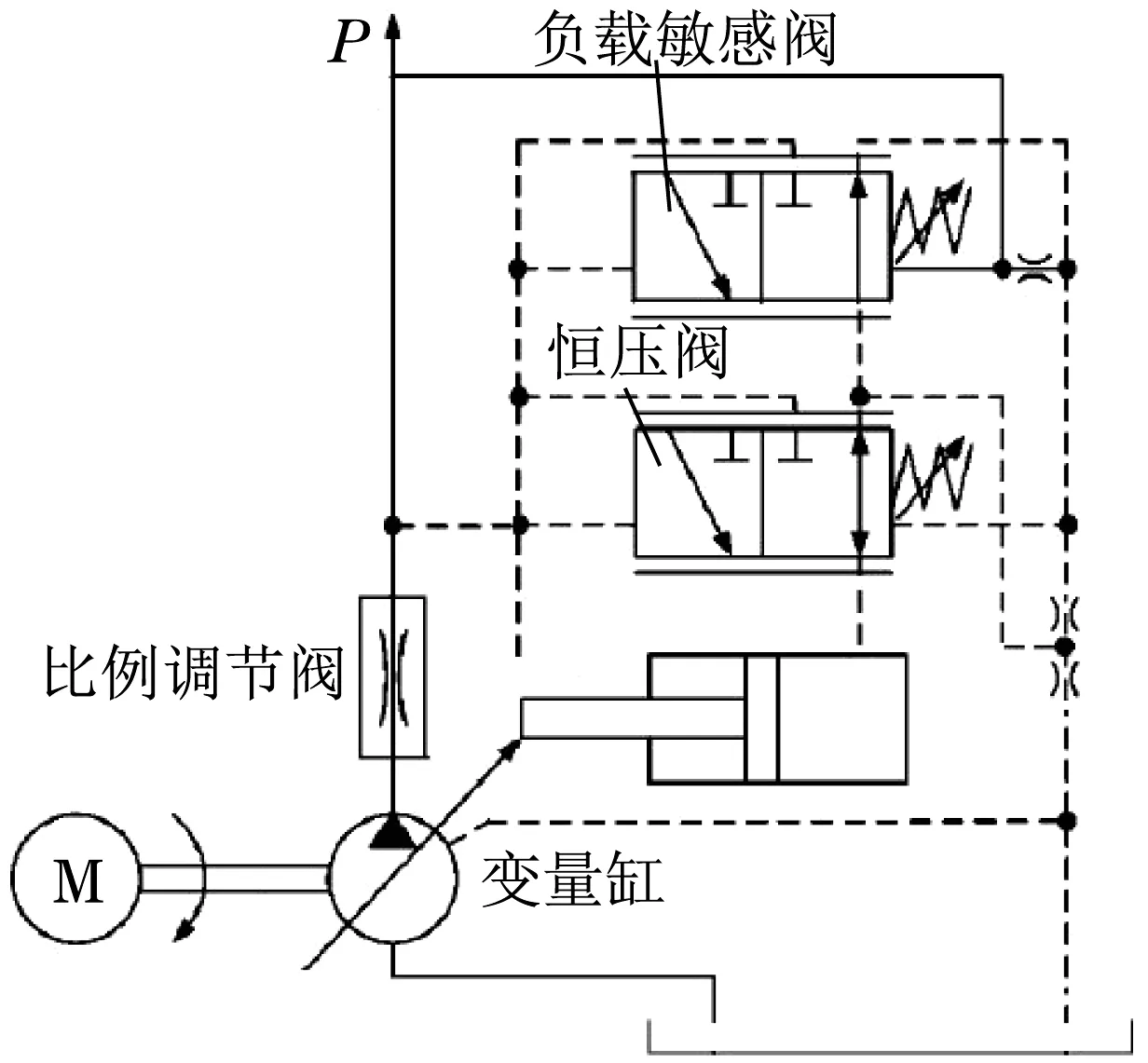

1.2 負載敏感系統設計

泵控負載敏感系統原理如圖2所示。

圖2 泵控負載敏感系統原理Fig.2 Schematic diagram of pump-controlled load sensing system1

本次選擇力士樂A10VODFR型泵[9]。在泵控負載敏感系統運行過程中,工作負載壓力pL與變量泵的壓力pS數據被傳輸到敏感閥1,并沿兩端產生壓力差Δp,形成彈簧力的形式。壓力差范圍為1~2 MPa;通過控制恒壓閥2彈簧力使系統達到不同極限壓力,隨著負載壓力增大至極限值,閥芯發生右移,油缸開啟,受到壓力作用后形成了最低斜盤角,此時流量快速下降到接近0。

按照以下步驟調控流量:①逐漸縮小比例調節閥的開口幅度,獲得了更小過流截面A,使比例調節閥兩端反饋壓力差Δp發生明顯變化,引起變量泵以波動狀態逐漸趨近最小流量,②隨著壓力差Δp達到設定值時,泵完成擺動過程;③上述壓力差降低后,泵以波動狀態轉變為最大流量,在Δp到達最初設定值時,波動過程停止。

2 模型

2.1 數學模型

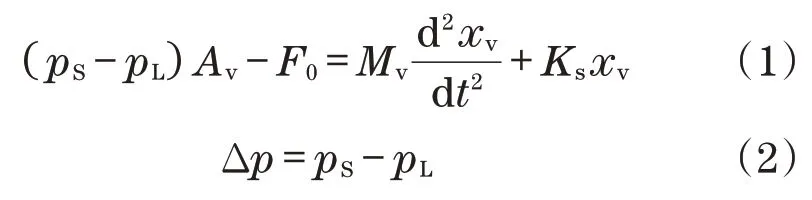

構建以下閥芯運動的微分方程[11]為

式中:Ks為彈簧剛度;Av為閥芯壓力感應面積;Mv為4/3倍彈簧質量;F0為預設彈簧力;xv為閥芯位移,以右方向為正。

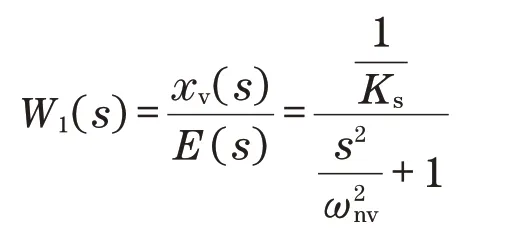

通過變換處理計算得到負載敏感閥芯傳遞函數為

式中:E(s)為壓力差信號;ωnv為閥體固有頻率。

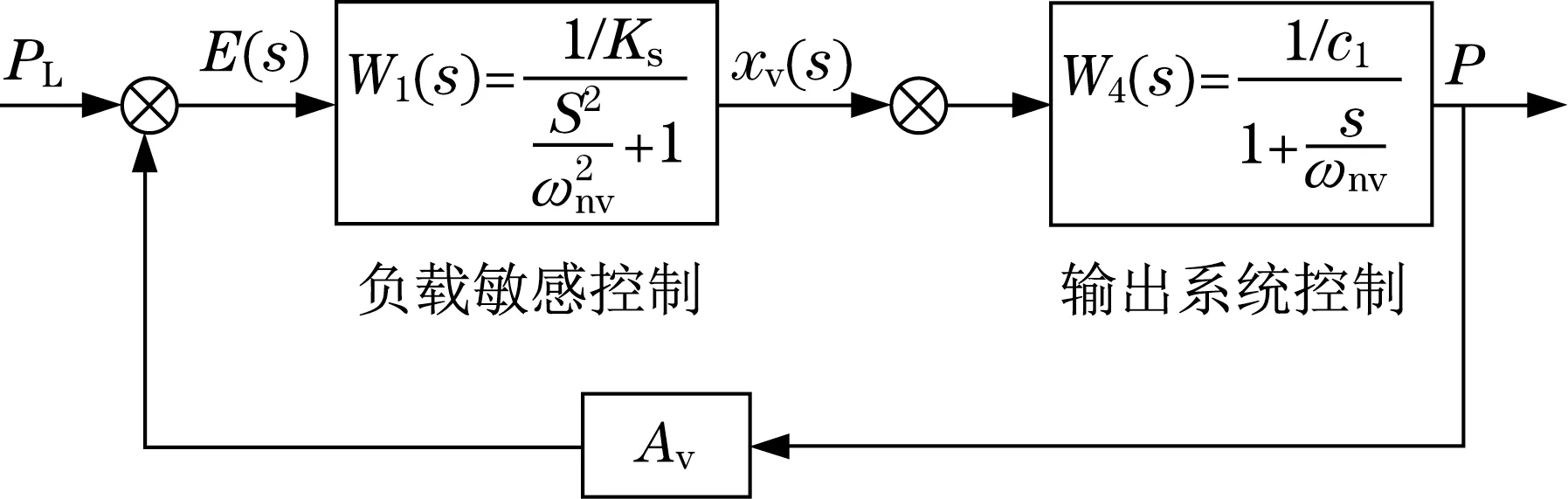

圖3為泵傳遞函數的方框結構[12]。

圖3 控制系統傳遞函數Fig.3 Transfer function diagram of control system

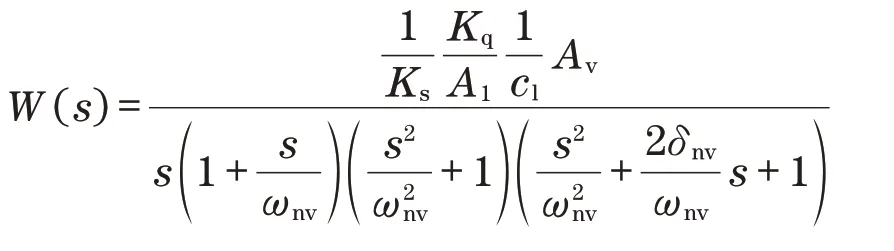

構建得到以下所示的泵開環傳遞函數W(s):

式中:δnv為無因次阻尼系數;Kg為閥體剛度;A1為閥口截面積;cl為泄漏系數。

計算開環增益系數K:

當開環增益系數K變化后,系統運行控制性能及其響應速率也會發生改變。由此可見,負載敏感閥動態響應性能受到A1、cl參數的影響。

2.2 仿真模型

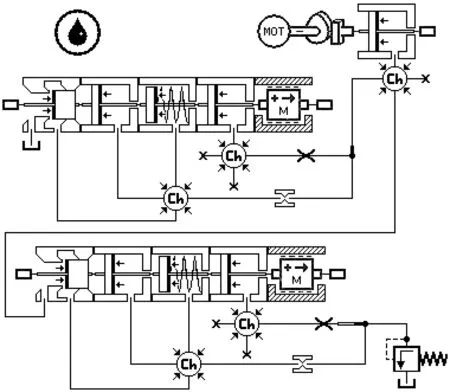

圖4為泵控負載敏感系統的仿真模型。結合泵的工作原理,本文通過HCD庫為泵建立了AMESim模型[13-14]。

圖4 仿真模型Fig.4 Simulation model

3 結構參數對流量特性的影響

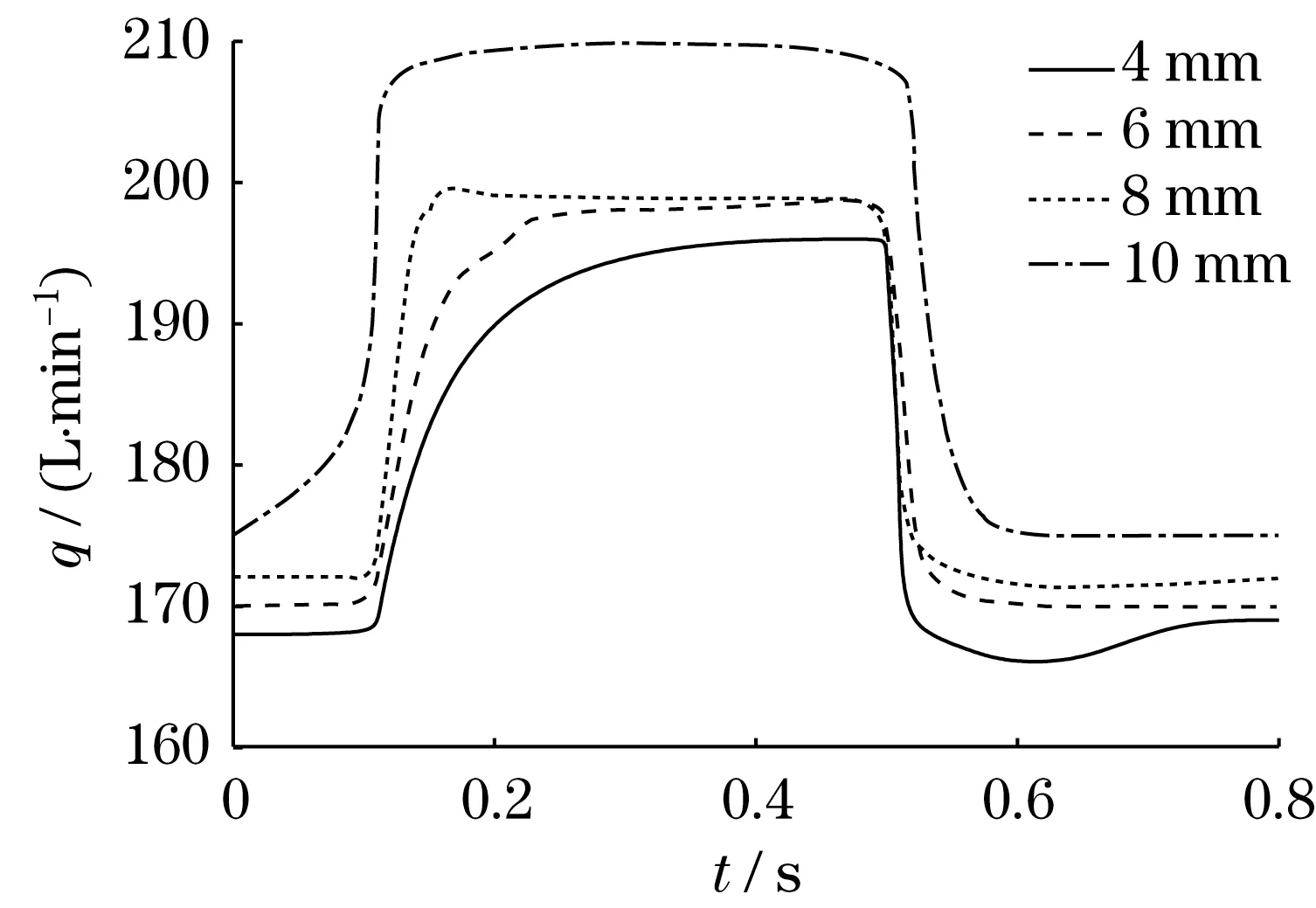

3.1 閥芯直徑

不同閥芯直徑下形成的泵輸出流量如圖5所示。由圖5可知,隨著閥芯直徑的增大,流量可以在更短時間內階躍上升至穩定狀態,獲得更快的響應速度,同時超調量發生了持續增加。d=10 mm時,泵流量輸出階躍響應性能變差,未出現超調的情況。

圖5 各閥芯直徑下形成的泵輸出流量Fig.5 Pump output flow formed at each spool diameter

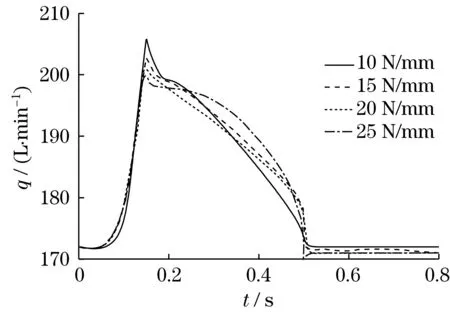

3.2 彈簧剛度

在各個彈簧剛度下測試得到的泵輸出流量如圖6所示。隨著彈簧剛度的提高,可以在更短的時間內達到穩定的流量階躍狀態,同時超調量降低;在閥芯彈簧達到更大剛度時,系統將進入穩定的流量階段,通常設定KS介于15~20 N/mm范圍內。

圖6 各個彈簧剛度下泵輸出流量Fig.6 Pump output flow under each spring stiffness

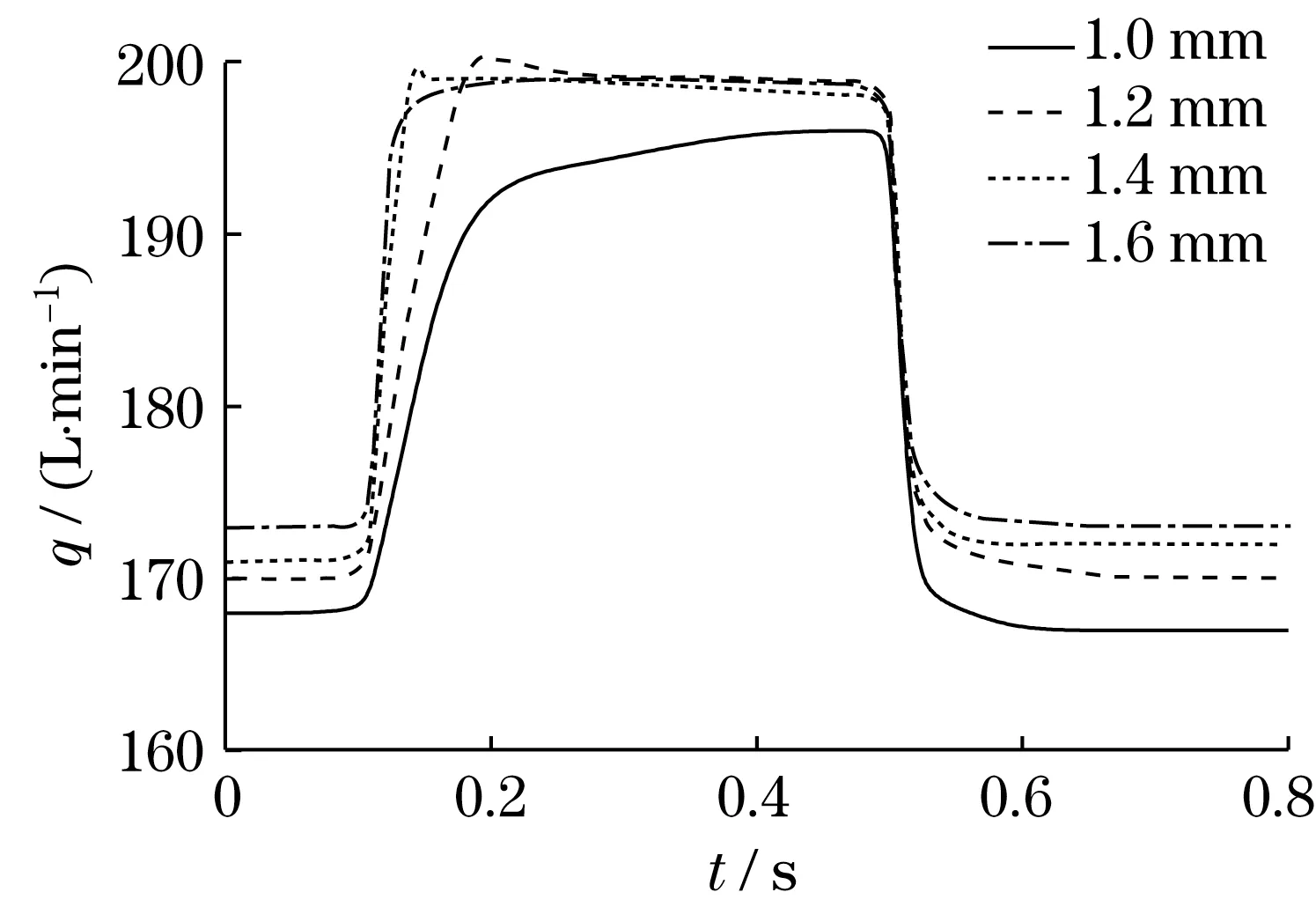

3.3 阻尼孔尺寸

系統響應性能受到阻尼孔尺寸的直接影響。設定不同的旁路阻尼孔尺寸下的泵輸出流量如圖7所示。由圖7可知:當旁路阻尼孔較小時,產生了更長的流量階躍響應時間,沒有出現超調的情況;隨著阻尼孔直徑的增大,流量階躍可以在更短時間內達到穩定狀態,同時出現了超調的情況;但需注意,過大的旁路阻尼孔會引起一定的流量波動。

圖7 不同的旁路阻尼孔尺寸下泵輸出流量Fig.7 Pump output flow at different bypass damping hole sizes

4 結論

隨著閥芯直徑的增大,響應速度加快,超調量持續增加。當d=10 mm時,未出現超調情況;隨著彈簧剛度提高,系統產生了更明顯振蕩,通常設定介于15~20 N/mm范圍內;當阻尼孔較小時,會產生更長的流量階躍響應時間,未出現超調的情況;隨著阻尼孔直徑的增大,流量階躍可以在更短時間內達到穩定狀態。