404 Not Found

404 Not Found

塔河油田伴生氣分離產品甲硫醇分布模擬及工藝優化

李鵬 趙德銀 劉英杰 邵勇華 劉傳磊 孫輝

1.中國石油化工股份有限公司西北油田分公司 2.華東理工大學化工學院石油加工研究所

油田伴生氣是石油開采過程中獲得的重要輕質油氣資源,主要為C6以下的烷烴,其中以C1~C4烷烴為主。據統計,中國近海油氣田可回收的伴生氣量將達到80×104~100×104m3/d,發熱量相當于約740 t 液化天然氣,若將其放空,將排放約460 t CO2。作為一種輕質油氣資源,油田伴生氣的回收利用具有十分重要的意義[1-4]。在油田伴生氣的加工處理過程中,根據組成特點,通常將其分離為干氣、液化氣和輕烴,干氣并入天然氣管網,液化氣和輕烴則作為產品外銷。塔河油田伴生氣為濕氣,高含H2S和CO2,且含有較高含量的甲硫醇等有機硫[5-6],其脫硫凈化存在較大的困難[7-9]。尤其是采用基于MDEA溶劑的脫硫工藝時,由于MDEA溶劑對有機硫脫除效率較低[10-12],因此,凈化后的油田伴生氣分離得到的液化氣產品中總硫質量濃度超過國家標準GB 11174-2011《液化石油氣》要求的總硫質量濃度(≤343 mg/m3),導致產品難以外銷。

為有效解決塔河油田高含有機硫油田伴生氣中有機硫脫除的難題,本研究開展了油田伴生氣加工過程中甲硫醇分布模擬及工藝優化研究。通過模擬計算,考查胺洗脫硫后油田伴生氣進一步分離得到的干氣、液化氣和輕烴產品中甲硫醇的分布規律,并針對液化氣產品中總硫含量超標的問題,提出工藝優化方案,并在工業裝置上實施,考查優化效果。以下涉及的硫含量均以硫元素計。

1 流程模擬

1.1 原料氣組成及性質

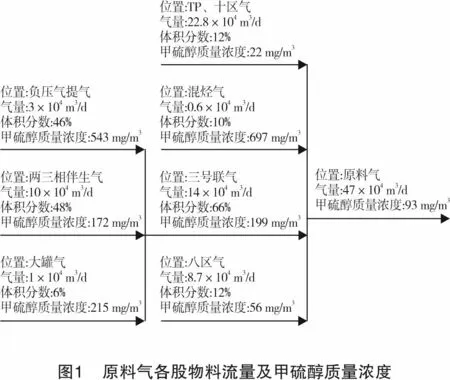

使用Aspen Plus和HYSYS模擬軟件建立油田伴生氣處理工藝流程,基于穩態模擬研究甲硫醇在不同產品中的分布,并通過工藝模擬優化提出應對液化氣中總硫含量超標的可行方案。原料氣包含7股物料,總處理量(以20 ℃,101.325 kPa計,下同)為47×104m3/d,各物料流量和甲硫醇質量濃度如圖1所示。經處理后生產外輸干氣43×104m3/d,液化氣70 t/d,輕烴30 t/d。模擬原料氣參數見表1,模擬流程中各設備之間連接流股主要參數均依據實際運行工藝參數進行設置。

表1 原料氣組成及條件

1.2 模擬流程

根據油田伴生氣處理工藝建立模擬流程,如圖2所示,全流程使用HYSYS中專門用于模擬溶劑脫除酸性氣體的酸性氣體-化學溶劑物性包。設備條件和工藝參數參照實際工藝參數設置,并根據實際物流信息分布對參數進行調整,使得模擬結果接近實際生產情況。工藝流程中主要分為3個工段:

(1)溶劑吸收工段。采用MDEA溶劑,吸收工段主要設備包括吸收塔和再生塔。

(2)分子篩脫水工段。采用4A分子篩,分子篩脫水工段實際裝置的主要設備為3臺并聯的分子篩吸附塔同時進行吸附-脫附再生-冷卻操作,采用凈化后的干氣進行分子篩再生,再生氣返回原料氣,穩態模擬中使用1臺吸附塔模擬上述間歇操作。

(3)產品分離工段。產品分離工段主要包括低溫吸收塔、脫乙烷塔和液化氣塔。各工段主要設備的設計參數均嚴格按照實際工藝運行參數進行設置,考慮到模擬計算與裝置實際運行情況存在一定的差別,因此,在主要設備后方串聯設置組分分割器,對下一設備的進料進行修正,以接近實際裝置進料工況。

1.3 主要設備參數設置

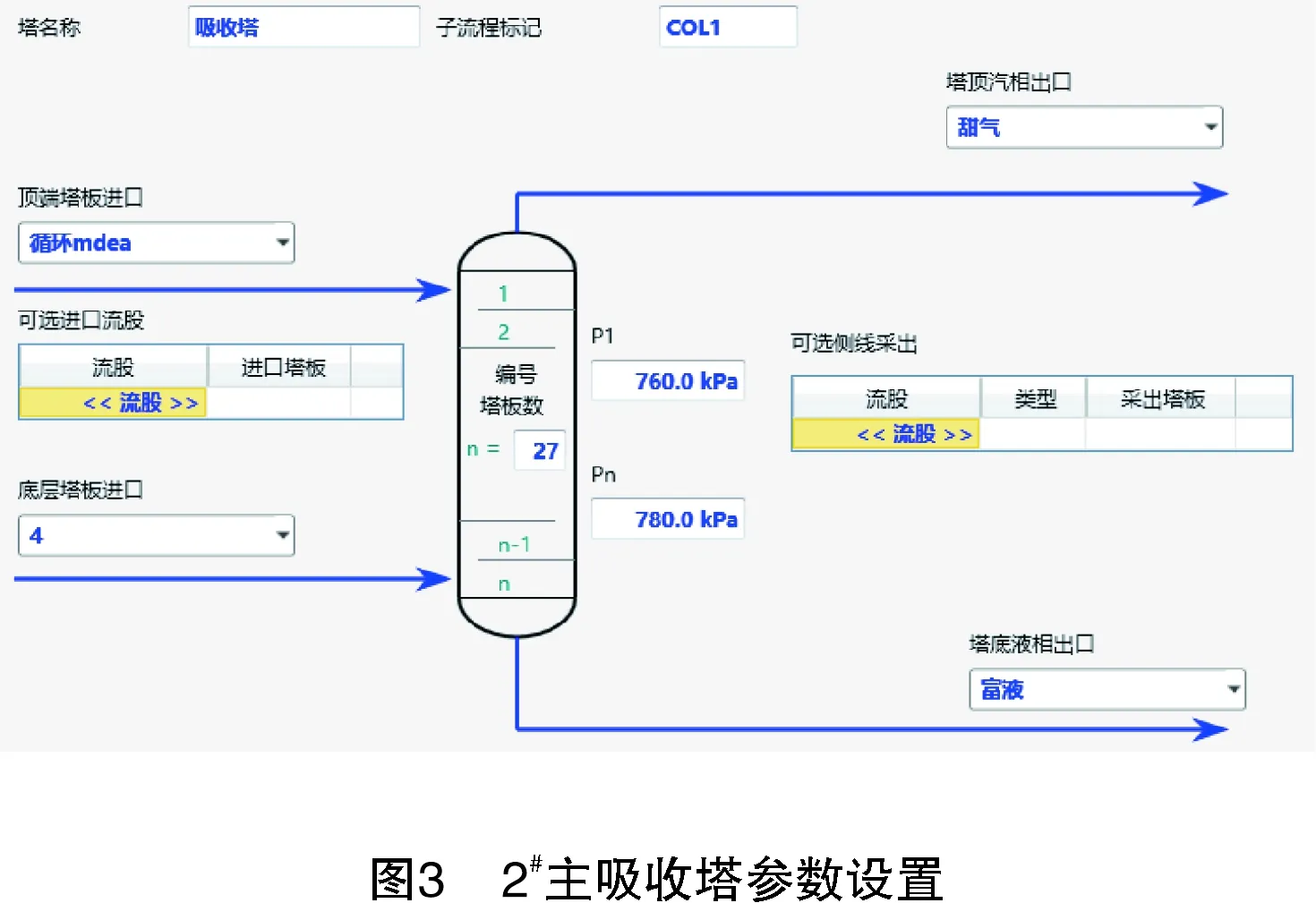

(1)吸收工段。吸收塔使用再生貧液對初步經過分離處理的原料氣進行吸收,脫除H2S、CO2等酸性組分及有機硫,2#主吸收塔的主要參數設置見圖3。

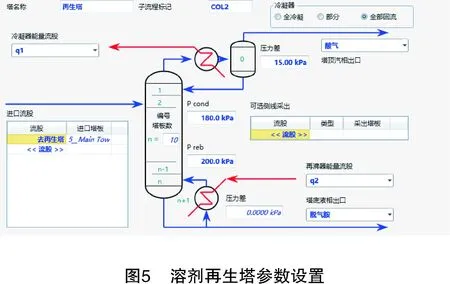

1#吸收塔是工業裝置現場已停用的吸收塔,直徑較小,若啟用并串聯在2#主吸收塔后,對2#主吸收塔出口凈化氣進一步處理,有助于提高甲硫醇的脫除深度,分配進入1#吸收塔的再生貧液量為溶劑總循環量的56%。1#吸收塔的主要參數設置見圖4。溶劑再生塔對經換熱和預處理的富液進行精餾再生,解吸再生氣和水蒸氣從塔頂采出,塔釜的再生貧液經循環回溶液系統。溶劑再生塔的主要參數設置見圖5,設置塔頂采出150 kmol/h,回流比為4。

(2)產品分離工段。低溫吸收塔使用液化的脫乙烷塔塔頂的低溫乙烷對低溫分離器塔頂氣進行低溫吸收處理,吸收丙烷和丁烷組分,從而實現干氣與液化氣的有效分離,低溫吸收塔的主要設置參數見圖6。液化氣塔主要對出低溫吸收塔的塔釜液進行精餾分離,分離液化氣和輕烴產品,液化氣塔的主要設置參數見圖7。

2 結果與討論

2.1 優化改造方案設計

油田伴生氣處理工藝簡化流程如圖8所示。

基于該流程,液化氣產品中總硫含量持續超標,影響裝置正常生產,急需對流程進行模擬,提出優化改造方案。對伴生氣處理流程的幾種改造方案進行模擬計算,考查不同方案液化氣中甲硫醇含量,確定合適的改造方案,具體如下:

(1)方案一:將原料氣來源中甲硫醇負荷高的3股原料氣切出處理,3股氣的甲硫醇質量分數占總硫質量分數的50%,切出3股氣后,原料氣中甲硫醇質量濃度下降1/2,流量下降1/3。

(2)方案二:工業裝置在運行過程中發現,分子篩吸附塔在滿足脫水要求的同時,對干氣中甲硫醇等硫化物也具有一定的吸附脫除效果,將分子篩吸附塔的再生干氣切出至外輸壓縮機入口,不再返回原料氣,有助于降低原料氣中甲硫醇含量。此外,鑒于13X分子篩較4A分子篩具有更優異的脫硫性能[13],同時,可兼顧天然氣脫水的需求,考慮將吸附器中的部分4A分子篩更換為13X分子篩,通過兩種吸附劑級配達到脫硫和脫水的雙重功能。

(3)方案三:使用分流出的再生胺液對出2#主吸收塔的凈化氣串聯1#吸收塔進行二級吸收處理,以提高甲硫醇脫除效率。

(4)方案四:將方案二和方案三聯用,串聯1#吸收塔并切出分子篩吸附塔再生干氣。

2.2 液化氣塔操作條件對甲硫醇分布的影響

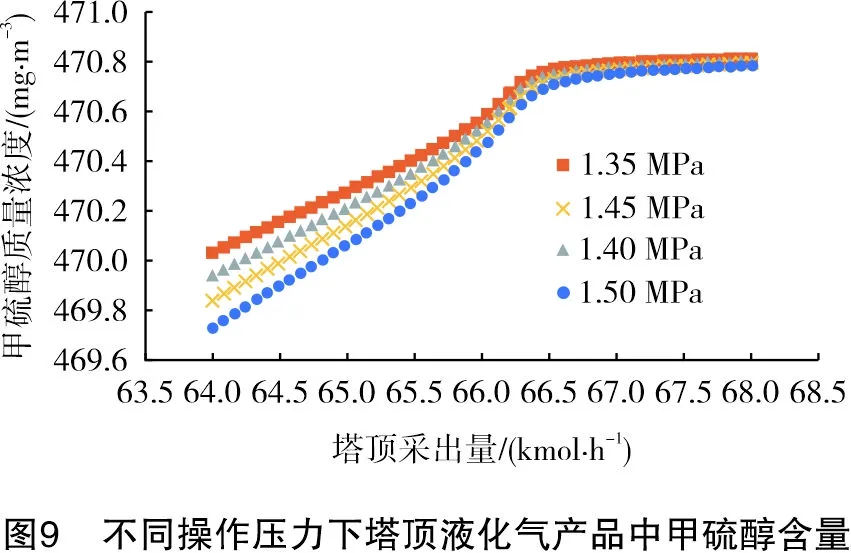

液化氣塔(脫丁烷塔)具有一定的操作范圍,在不同的操作壓力下,塔頂、塔底產物組成和物性會有不同的分布,使用Aspen Plus單獨建立液化氣塔模型,使用PENG-ROB物性方法,考查在不同操作壓力下,甲硫醇在液化氣和輕烴中的不同分布狀況。分別設置塔頂操作壓力為1.35 MPa、1.40 MPa、1.45 MPa和1.50 MPa,考查塔頂采出量在64~68 kmol/h范圍內變化時,液化氣產品中甲硫醇含量的變化趨勢,模擬結果如圖9所示。從圖9可以看出,在同樣的塔頂采出量下,壓力越高,液化氣中甲硫醇含量越少,要達到特定的液化氣中甲硫醇含量,操作壓力越高,塔頂需要的采出量越大。由于甲硫醇沸點和分子量與丙烷和丁烷接近,因此,調整塔頂操作壓力,使塔頂采出量接近丙烷和丁烷的總量,原料氣中的甲硫醇幾乎全部從塔頂隨液化氣采出。即無論如何改變塔釜操作溫度,甲硫醇均在塔頂富集,隨丙烷、丁烷一同采出,從而造成液化氣中總硫含量超標,最佳解決方案是在甲硫醇進入最后的產品分離環節前進行有效脫除。

2.3 原料氣中總硫含量對產品中有機硫分布的影響

對脫乙烷塔進行優化模擬,設置脫乙烷塔的操作壓力為3.45 MPa,分別設定原料氣中總有機硫質量濃度(以S計)為50 mg/m3、150 mg/m3、300 mg/m3、400 mg/m3和500 mg/m3。其中,原料氣中各硫化物質量比w(CH3SH)∶w(COS)∶w(C2H5SH)= 8∶1∶1,考查原料氣中總硫含量對干氣、液化氣和輕烴產品中有機硫分布的影響,模擬計算結果如表2所列。重點關注液化氣和輕烴中的甲硫醇和乙硫醇分布,分布結果見圖10。模擬發現,降低脫乙烷塔的操作壓力后,塔釜溫度降低,丙烷更多地從脫乙烷塔塔底采出,脫乙烷塔塔底產物帶著甲硫醇和乙硫醇進入液化氣塔。此時,不改變液化氣塔的操作壓力,若增加塔頂采出量,塔頂溫度會上升,乙硫醇會向塔頂富集,液化氣中乙硫醇含量上升。

表2 不同原料氣中總硫含量條件下脫乙烷塔后模擬結果

2.4 分子篩脫水再生氣中水含量對外輸干氣水露點的影響

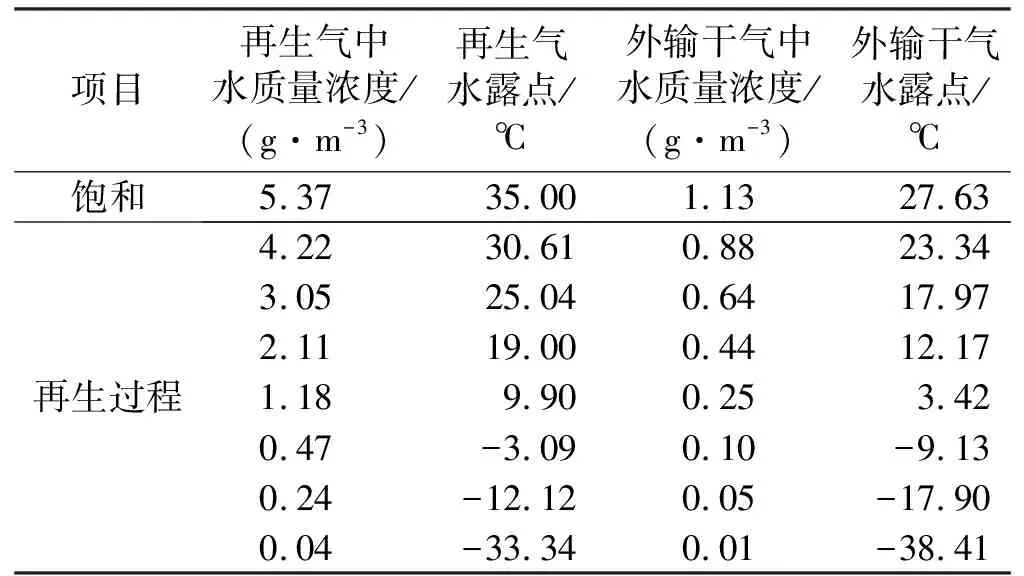

根據改造方案二,將分子篩脫水塔再生氣并入外輸干氣,由于再生氣水含量較高,并入外輸干氣會影響外輸干氣中水含量,可能導致外輸干氣水露點不合格。因此,從原外輸干氣中分離出10×104m3/d再生氣,模擬考查再生氣中不同水含量對于外輸干氣水露點的影響。首先得到原始外輸干氣的物性,進一步得到操作條件下飽和干氣的水含量和水露點,最后模擬再生干氣中水含量對外輸干氣水露點的影響。

根據目前的操作條件設置模擬參數:外輸干氣流量為43×104m3/d,壓力為2.7 MPa,溫度為35 ℃,水露點為-70 ℃,再生干氣流量為10×104m3/d,出再生氣分水器后壓力為0.7 MPa,溫度為40 ℃。模擬結果見表3。

表3 再生氣中水含量對外輸干氣水露點的影響

2.5 不同優化方案下甲硫醇分布模擬

基于第2.1節所提出的優化改造方案,通過模擬計算考查不同改造方案下甲硫醇的分布規律,改造前原處理流程與不同改造方案下的模擬計算結果見表4,物流編號與圖8簡化流程圖中的主要流股一致。其中,采用原工藝,液化氣產品中甲硫醇質量濃度為470.44 mg/m3,方案四通過將方案二與方案三組合,可以達到方案一的水平,故綜合考慮后,認為方案二與方案三組合是較優方案。同時,考慮到現有工藝中用于脫水的吸附劑為4A分子篩,有一定的吸附脫硫效果,若將吸附器中的分子篩部分更換為吸附脫硫性能更優的13X型分子篩,可在保持脫水效果的前提下進一步提高吸附脫硫效果。對不同改造方案的模擬結果表明,方案二+方案三的甲硫醇脫除效果最好,液化氣中甲硫醇含量處于合格水平。方案一考慮將原料氣中甲硫醇含量高的幾股原料氣切出,由于切出氣在原料氣中占比太高而影響產品產量,因而影響生產效益,不建議使用。方案二考慮將吸附甲硫醇重新帶入產品分離工段的分子篩塔再生氣,在考慮切出氣去向時,經再生氣混入外輸干氣的模擬發現,若直接將分子篩吸附塔再生氣混入外輸干氣中,會嚴重影響外輸干氣的水露點指標,因此,方案二中對再生氣切出后的處理方法仍需進一步討論。方案三考慮在2#主吸收塔后串聯1#吸收塔,對出2#主吸收塔的初步凈化氣進一步凈化,提高吸收工段對甲硫醇的脫除深度。計劃使用一半再生貧液進入1#吸收塔進行吸收,形成的半貧液與另一半再生貧液混合進入2#主吸收塔。經水力負荷模擬和串聯吸收效果模擬結果可知,在較極限的溶劑循環量(設置水流量為10 000 kg/h)下,1#吸收塔水力操作點在合理的水力操作范圍內,且具有較大的操作彈性。

表4 不同優化方案下甲硫醇分布模擬結果 mg/m3

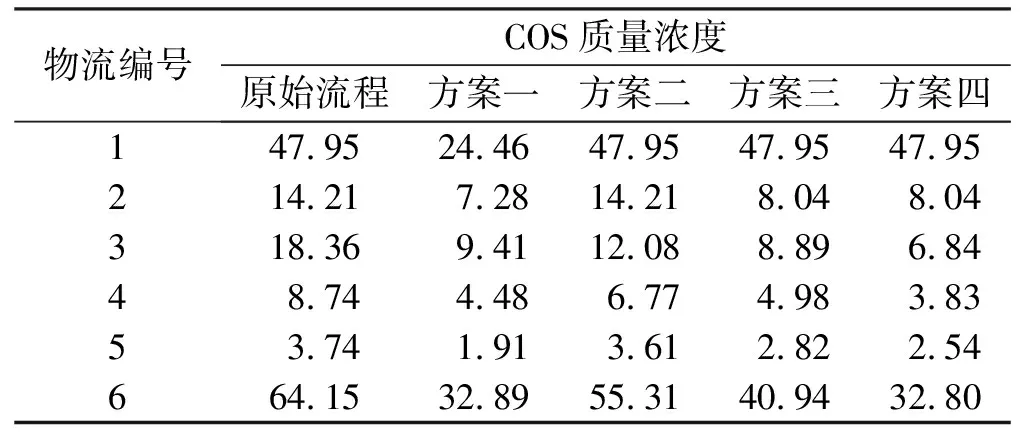

2.6 不同優化方案下COS分布模擬

本次模擬對象所在的現場工況和實際情況顯示,本處理站產品不達標的主要影響因素為甲硫醇含量超標,相對于甲硫醇,溶劑吸收和吸附處理對原料中COS的脫除率比較理想,產品中COS含量已處于較低水平。針對主要矛盾點的甲硫醇,在模擬流程中經過參數調整,使得模擬更接近實際工況,參數調整的主要依據為現場甲硫醇分析數據。在研究不同改造工藝對產品中甲硫醇分布的影響時,依舊考查了不同改造方案下COS在產品中的分布,基于第2.1節所提出的優化改造方案,通過模擬計算考查不同改造方案下COS的分布規律,改造前原處理流程與不同改造方案下的模擬計算結果見表5。

表5 不同優化方案下COS分布模擬結果 mg/m3

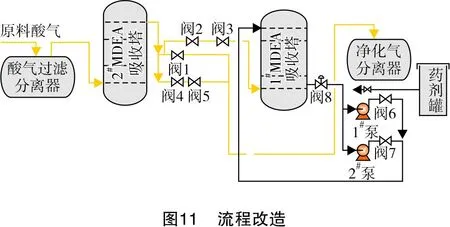

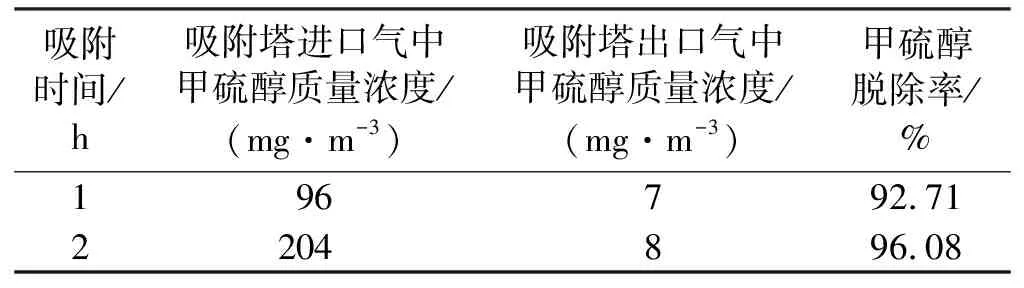

2.7 改造實施效果

根據改造方案三(改造后的流程見圖11),使用分流出的再生胺液對出2#主吸收塔的凈化氣串聯1#吸收塔進行二級吸收處理,以提高甲硫醇的脫除效率。同時,將分子篩吸附塔中原4A分子篩吸附劑下層中的10%更換為13X分子篩[14-15]。表6為分子篩吸附脫除甲硫醇的效果,由表6可知,在吸附初始階段,甲硫醇脫除率達到90%以上。

表6 改造方案對甲硫醇脫除效果的影響

在工業試驗過程中發現,由于1#吸收塔塔徑較小,導致處理負荷受限,存在液泛風險。同時,分析發現吸附塔對甲硫醇具有良好的吸附脫除效果。因此,采用方案二,停運1#脫硫塔,將更新吸附劑后的分子篩吸附塔再生氣切出系統,考查液化氣中總硫含量的變化,結果如圖12所示。2021年9月5日,再生氣切出系統后,液化氣產品中甲硫醇質量濃度始終維持在150 mg/m3以下,裝置穩定運行后,液化氣中總硫質量濃度指標合格(小于343 mg/m3),液化氣中總硫質量濃度較改造前降低了25%以上。

3 結論

(1)液化氣塔的模擬結果表明,甲硫醇在液化氣塔塔頂富集是造成液化氣中總硫含量超標的主要原因,最佳解決方案是在甲硫醇進入最后產品分離環節前將其從系統中除去。

(2)模擬結果表明,降低脫乙烷塔操作壓力,塔釜溫度降低,塔頂采出量減少,丙烷更多地從脫乙烷塔塔底采出,攜帶更多的甲硫醇和乙硫醇進入液化氣塔;同時,液化氣塔塔頂采出量增加,塔頂溫度上升,乙硫醇向塔頂富集,進一步導致液化氣中乙硫醇含量上升。

(3)脫硫塔串聯組合再生氣切出是較優的改造方案,現場實施效果表明,將分子篩吸附塔下層中10%的4A分子篩更換為13X分子篩,同時,將再生氣切入外輸氣壓縮機進口后,液化氣中總硫質量濃度較改造前降低25%以上,達到GB 11174-2011《液化石油氣》規定的液化氣產品中總硫含量控制指標。

(4)流程模擬與工業裝置實際運行結果一致,很好地指導了裝置的運行優化,解決了生產過程中的實際問題,但此模擬結果僅限于基于溶劑吸收的脫硫工藝優化。