致密氣集輸管道微生物腐蝕風險及控制措施研究

王彥然 趙健名 衛國鋒 唐永帆 徐勇 莫林

1.中國石油西南油氣田公司天然氣研究院 2.中國石油西南油氣田公司川中油氣礦 3.中國石油西南油氣田公司

隨著非常規天然氣開發力度的逐漸增大,四川盆地已形成以金秋氣田為代表的陸相致密氣上產區塊,單井產量和建產規模不斷增大[1]。與頁巖氣的地質特征相似,致密氣砂巖儲層基質滲流能力也較低,需要采用體積壓裂技術進行開發[2]。在頁巖氣生產過程中,壓裂液的使用導致微生物進入了集輸管道,導致集輸管道在微生物腐蝕作用下發生穿孔失效[3-4]。所以,對于采用類似技術進行開發的致密氣也可能出現類似問題,現場存在的腐蝕風險尚不明確。雖然國內外已有較多的研究涉及微生物腐蝕行為和機理[5-8],但致密氣腐蝕環境十分特殊,四川致密氣田采用的氣液混輸工藝造成集輸管道內存在大量的凝析油和水,油水共存的混合體系造成微生物生長代謝的影響因素更加復雜。截止目前,尚無有關致密氣微生物腐蝕方面的研究報道,使得實施致密氣腐蝕控制缺乏理論基礎。

以四川致密氣現場產出水作為腐蝕介質,向腐蝕介質中加入不同比例的凝析油,研究凝析油對SRB生長的影響規律以及明確L245N鋼在凝析油存在條件下的微生物腐蝕規律,指導開展致密氣集輸管道的腐蝕控制工作。

1 實驗部分

1.1 取樣分析與實驗介質

定期在四川致密氣區塊某些井站的分離器或放空罐處取現場產出水,檢測產出水中存在的細菌濃度,分析細菌濃度變化規律。同時,以某致密氣井站分離器取得的產出水作為實驗介質,向水中注入一定量的培養液活化腐蝕介質中存在的SRB和FB,用于分析凝析油存在條件下的SRB生長規律和腐蝕掛片。按SY/T 0532-2012《油田注入水細菌分析方法 絕跡稀釋法》進行細菌濃度檢測。

1.2 實驗材料

實驗材料選取致密氣集輸管道采氣管道和集氣管道的材質L245N,其化學成分(質量分數)為:0.195 C,0.277 Si,0.434 Mn,0.009 2 P,0.003 3 S,0.030 3 Cr,余量為Fe。實驗材料加工為30 mm×15 mm×3 mm的試片,打磨、清洗后稱量,再向產出水中加入一定體積比的凝析油,形成油水混合體系。取出掛片后用去膜液清洗試片,去除腐蝕產物,采用失重法和3D輪廓儀分別計算均勻腐蝕速率和局部腐蝕速率。

(1)

式中:Vcorr為腐蝕速率,mm/a;Δm為試片實驗前后的質量變化,g;ρ為試片密度,g/cm3;A為試片表面積,cm2;t為實驗時間,h。

1.3 實驗條件

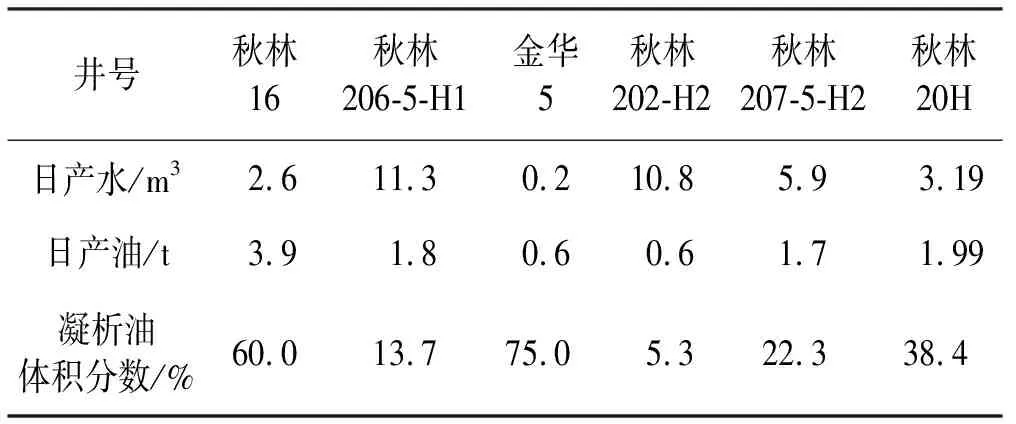

通過調研現場生產情況可知,致密氣井在生產過程中普遍存在凝析油的產出,而且凝析油的體積分數存在較大差異,部分生產數據如表1所示。四川致密氣部分井站采用氣液混輸工藝,所有產出的凝析油和水都進入集輸管道,使得管道內的油水輸量較高。致密氣集輸管道的運行溫度基本在20 ℃左右,但投產初期可能達到40 ℃以上。

表1 部分致密氣井的油水產出情況

實驗基于以上調研結果開展:一方面,根據現場不同氣井的產油特征,將實驗溫度控制在20 ℃,按凝析油體積分數0%、20%、40%、60%、80%將產出水與凝析油混合,研究凝析油對微生物腐蝕風險的影響規律;另一方面,根據不同生產階段溫度的差異以及水套爐加熱后的高溫狀態,固定凝析油比例,實驗溫度控制在20 ℃、40 ℃和60 ℃,研究不同溫度條件下微生物腐蝕風險的變化規律。

2 結果與討論

2.1 產出水細菌濃度監測

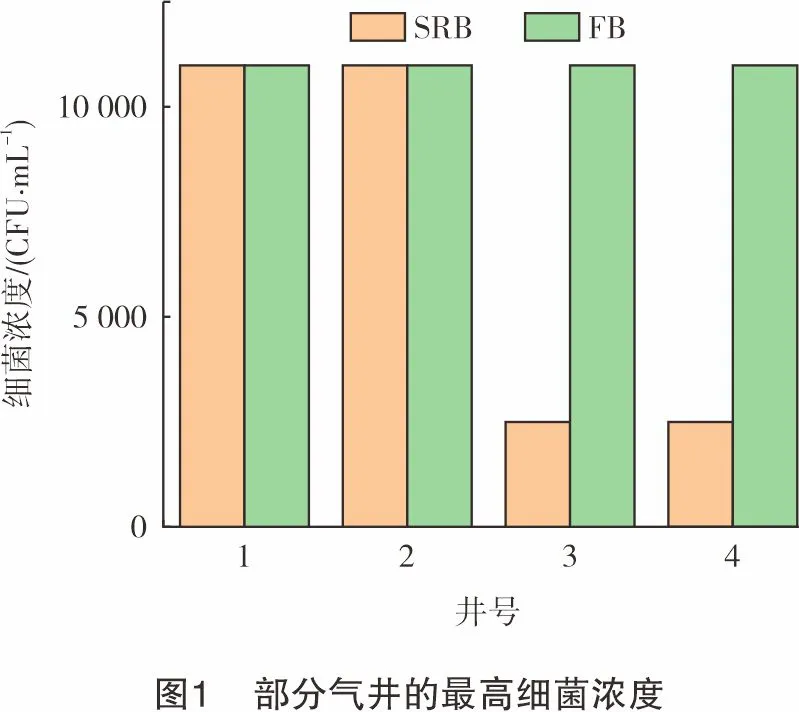

經檢測,四川致密氣井的產出水中普遍存在SRB、FB等微生物,部分氣井現場檢測的SRB和FB的最高濃度達104CFU/mL以上(見圖1)。檢測結果表明,四川致密氣開發過程中,腐蝕微生物已進入集輸管道,存在發生微生物腐蝕的基礎條件,有必要明確致密氣腐蝕環境下的腐蝕規律并采取相應的控制措施。

2.2 凝析油對SRB生長的影響規律

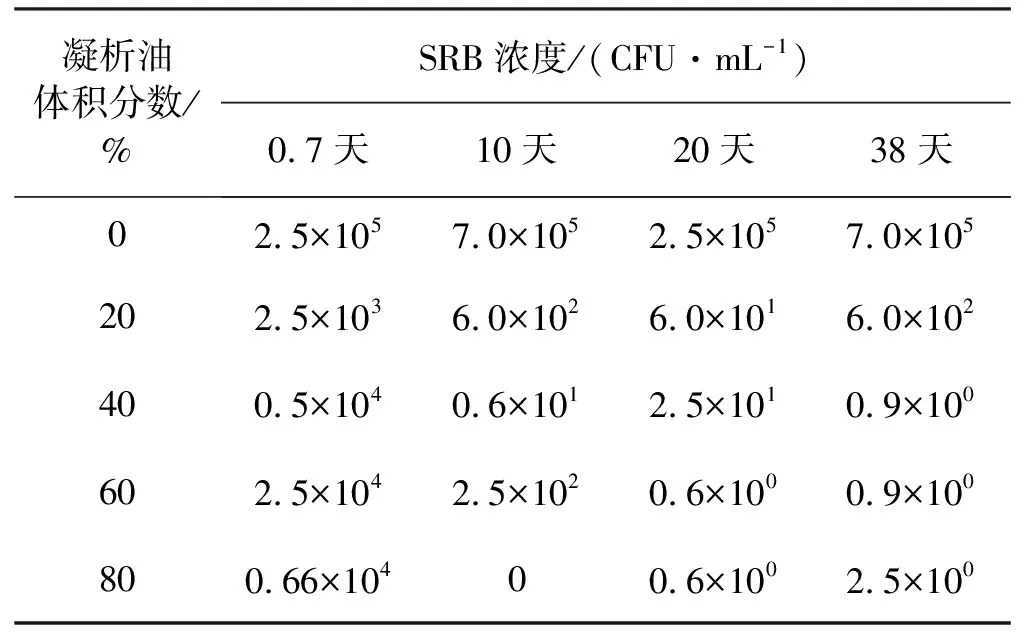

表2是SRB在不同凝析油體積分數的油水混合體系中的濃度變化規律。由表2可知:在38天內,無凝析油條件下的SRB濃度始終穩定在105CFU/mL以上,其余油水混合體系中,SRB濃度隨著時間的延長均下降至101CFU/mL以下;在相同的時間內,凝析油體積分數越大,SRB的濃度大多數越低。以上結果表明,凝析油的存在對于SRB的生長存在抑制作用,加速了SRB的衰亡。

表2 不同油水比條件下SRB生長規律測試結果

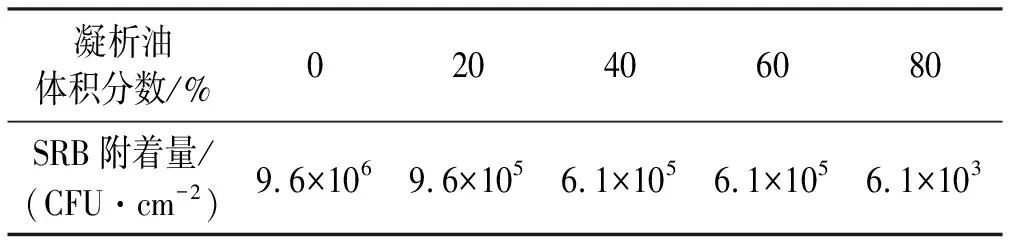

試驗30天后,用質量分數為0.85%的生理鹽水清洗試片表面附著的細菌,再用絕跡稀釋法測試生理鹽水中的細菌數量,得到如表3所列的SRB的附著量。結果表明,雖然凝析油的存在抑制了SRB的生長,但仍有大量的SRB附著在試片的表面,而附著的細菌的代謝才是直接引起腐蝕的關鍵因素。因此,在油水混合體系中,L245N鋼仍具備發生微生物腐蝕的條件。

表3 水相中的試片表面固著SRB的密集度測試結果

2.3 凝析油對微生物腐蝕的影響規律

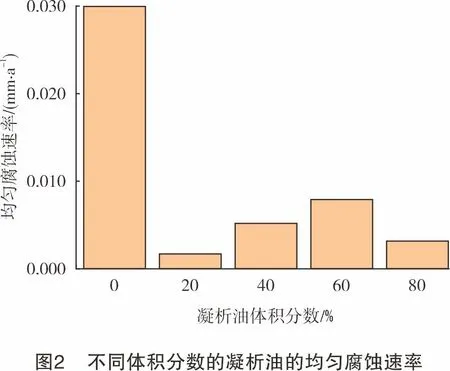

L245N鋼在凝析油體積分數分別為0%、20%、40%、60%、80%的現場產出水介質中腐蝕30天后,均勻腐蝕速率如圖2所示。從圖2可知,加入凝析油后,均勻腐蝕速率從0.030 mm/a下降到0.008 mm/a以下,表明凝析油的存在對L245N鋼的均勻腐蝕具有明顯的抑制作用。分析其原因可能是凝析油在水相中具有一定的溶解性,少量的凝析油溶于水相中,在一定程度上抑制了SRB等細菌的生長,減弱了細菌的代謝活性,造成微生物腐蝕的減輕。

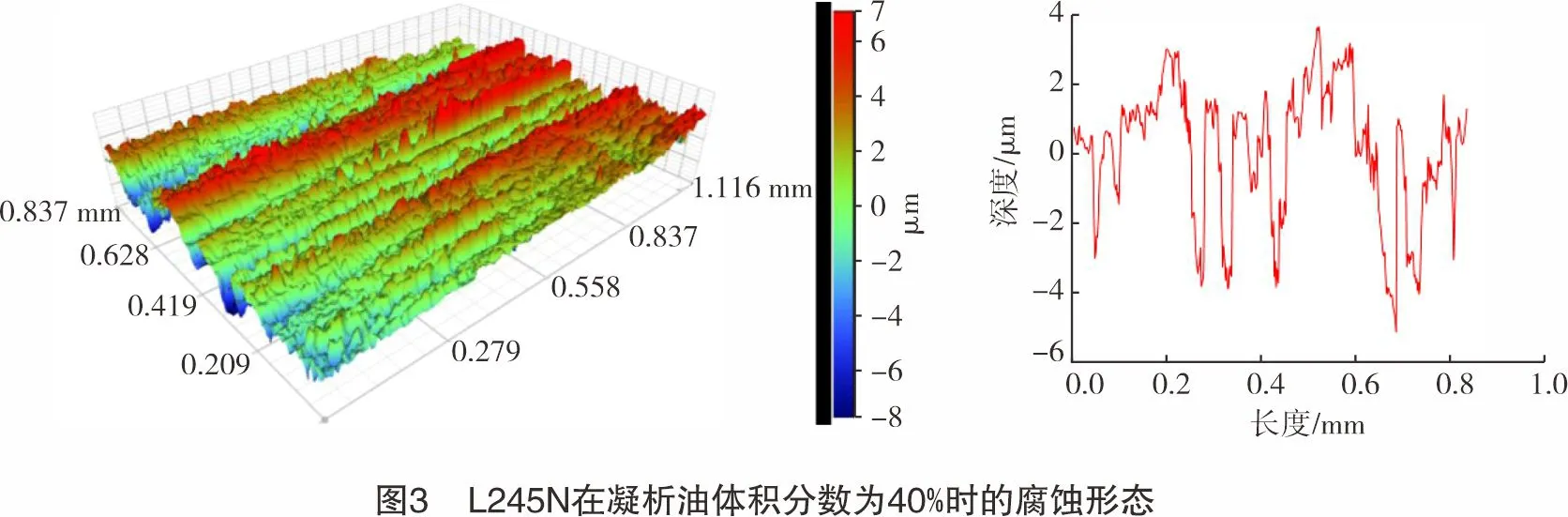

進一步觀察試片表面的腐蝕形態,部分試片表面仍存在一定的局部腐蝕現象。以所測的均勻腐蝕速率相對較大、局部腐蝕現象相對更明顯的凝析油體積分數40%條件下的試片為例,在3D輪廓儀下觀察發現試片表面腐蝕后凹凸不平,深度差約9 μm,對應的局部腐蝕速率約0.110 mm/a(接近中度腐蝕下限),如圖3所示。

2.4 不同溫度下的微生物腐蝕

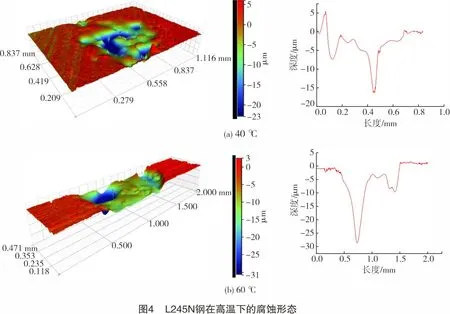

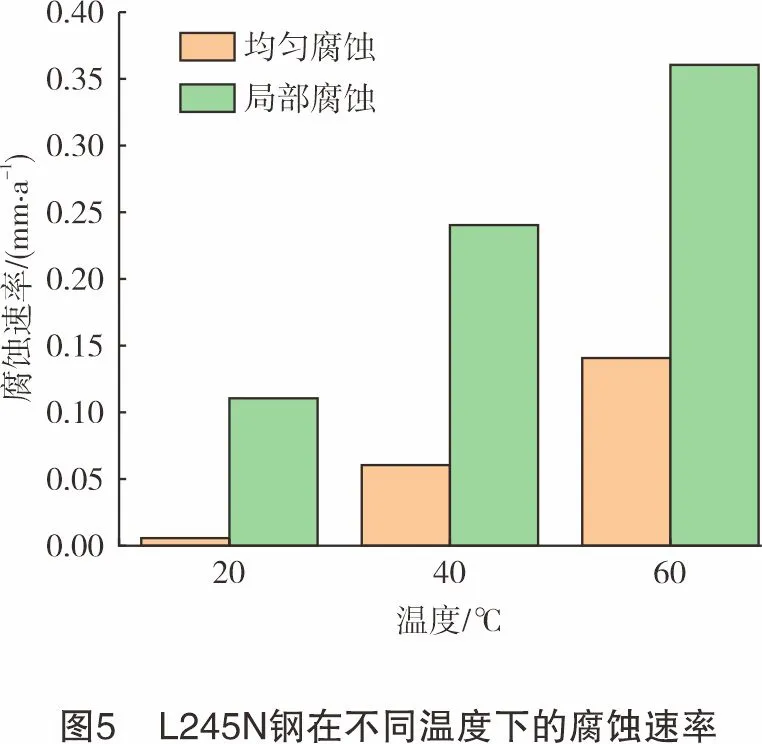

基于以上結果,將凝析油體積分數固定為40%,對比實驗溫度分別為20 ℃、40 ℃和60 ℃時L245N的腐蝕。圖4為40 ℃和60 ℃條件下的試片去除腐蝕產物后的腐蝕形態,試片表面出現了更明顯的點蝕現象,點蝕深度分別約為20 μm和30 μm,與圖3比較,增大了1至2倍。由圖5進一步可知,高溫條件下,L245N鋼在油水混合體系中的均勻腐蝕速率和局部腐蝕速率都明顯升高,60 ℃下的均勻腐蝕速率已達到0.14 mm/a,處于嚴重腐蝕水平,點蝕速率達到0.36 mm/a(極嚴重腐蝕),對應的固著FB數量達2×103CFU/cm2以上。以上結果表明,溫度對致密氣集輸管道腐蝕的影響十分顯著。

3 腐蝕控制措施分析

根據腐蝕實驗研究結果,致密氣集輸管道采氣管道和集氣管道在油水共存的體系中仍可能發生微生物腐蝕,產生較高的局部腐蝕風險,有必要采取腐蝕控制措施。加注防腐藥劑是控制油氣田金屬材質腐蝕的一類常用方法,該方法兼具技術成熟、效果可靠和成本低廉等優點[9-10]。致密氣集輸采用的氣液混輸工藝,使得上游加注的藥劑可以覆蓋整個集輸流程,加注實施較氣液分輸更簡單。同時,針對致密氣集輸管道可能存在的局部腐蝕問題,應加強腐蝕監測,以便有效地掌握管道內壁存在的局部腐蝕坑點,采取應對措施,降低管道的失效率。

3.1 防腐藥劑評價

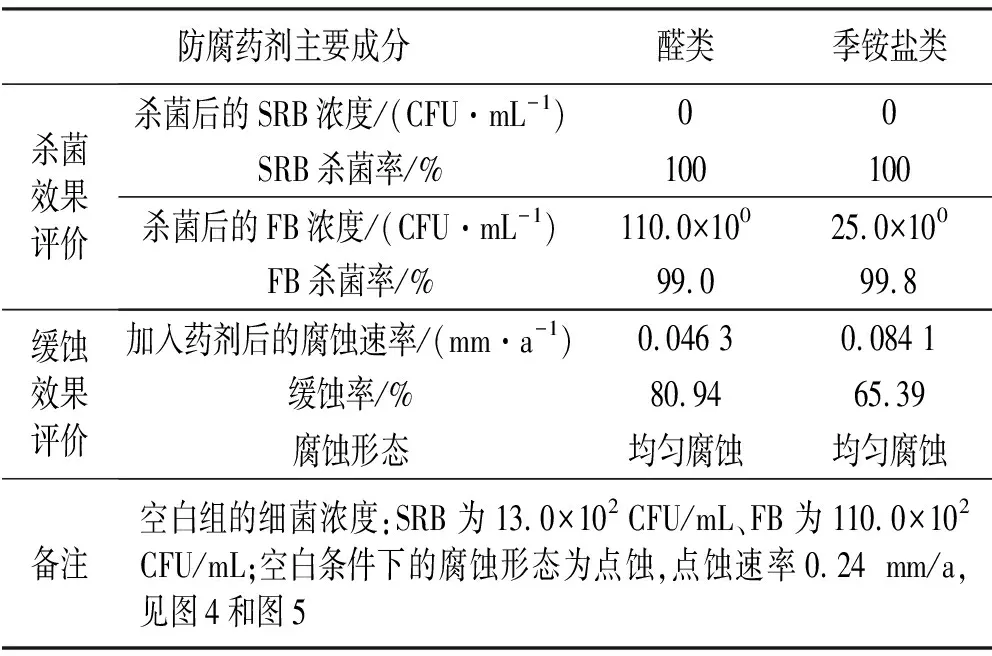

由于致密氣集輸管道存在復雜的腐蝕影響因素,對防腐藥劑性能提出了新的應用需求,能夠適應油水混合介質,保持良好的配伍性能,發揮理想的殺菌和緩蝕效果。所評價的兩類防腐藥劑的主要成分分別為醛類物質和季銨鹽類物質。表4所列為防腐藥劑相關性能的評價結果。從表4可知,兩類藥劑在油水混合體系中均具有良好的配伍性,在質量濃度為500 mg/L時,殺菌率達99%以上,可將細菌濃度控制在極低的范圍內;在40 ℃、凝析油體積分數為40%時,防腐藥劑能夠有效抑制點蝕的發生,將腐蝕速率控制在0.1 mm/a以下。因此,兩類防腐藥劑均可用于致密氣集輸管道腐蝕控制。

表4 防腐藥劑效果評價

3.2 內腐蝕監測方法

根據頁巖氣氣田的開發實踐經驗,微生物腐蝕風險最高的部位在集輸管道的低洼段,因為低洼段易發生積液,為微生物腐蝕創造了條件。對于四川致密氣田,氣液混輸工藝使得管道內的平均持液率相對于頁巖氣田更高,管輸效率則更低,范圍在6.78%~64.94%。所以,在致密氣集輸管道的低洼段相對頁巖氣更容易發生積液,積液段的低流速工況為油水分離和細菌附著創造了有利條件。因此,在集輸管道的低洼積液段,凝析油對細菌生長和腐蝕的抑制作用會減弱,微生物腐蝕風險可能相對更高。鑒于四川致密氣田暫無微生物腐蝕監測的經驗,首先應選擇低洼段重點監測,以指導腐蝕控制措施的優化。

關于腐蝕監測手段,一方面,為不影響致密氣生產,可采用X射線、超聲波無損檢測手段對所有致密氣井的集輸管道實施內腐蝕監測;另一方面,為充分掌握管道的實際腐蝕行為,可選取少量的典型管道安裝現場腐蝕掛片,到期后取出掛片并開展失重分析和腐蝕產物形態、成分分析,明確腐蝕形態和主控因素。

4 結論

(1)四川致密氣產出水中普遍存在具有腐蝕作用的微生物,凝析油的存在可以抑制SRB生長,但仍有大量SRB附著在金屬表面代謝并引起腐蝕。

(2)L245N鋼在油水混合體系中腐蝕后可觀察到局部腐蝕現象,高溫條件下點蝕更嚴重,現場采氣管道和集氣管道存在局部腐蝕穿孔的風險。

(3)評價后得到分別以醛類物質和季銨鹽類物質為主要成分的兩類防腐藥劑,其配伍性、殺菌和緩蝕效果均較理想。可采取加注防腐藥劑的措施防治致密氣集輸管道腐蝕,同時應對集輸管道焊縫和低洼積液部位加強內腐蝕監測,及時掌握腐蝕狀況,降低失效率。