404 Not Found

404 Not Found

頁巖氣壓裂返排液生物處理技術(shù)研究進展

于建國 韓昫身 金艷

1.華東理工大學(xué)國家鹽湖資源綜合利用工程技術(shù)研究中心 2.蘇州聚智同創(chuàng)環(huán)保科技有限公司

頁巖氣是一種清潔低碳的非常規(guī)天然氣資源,主要成分為甲烷。美國在全球率先實現(xiàn)頁巖氣規(guī)模化商業(yè)開發(fā),使其由天然氣進口國逐漸轉(zhuǎn)變?yōu)樘烊粴獬隹趪瑢崿F(xiàn)了能源結(jié)構(gòu)優(yōu)化與自給自足。我國頁巖氣資源豐富,儲量居世界首位[1],自2011年頁巖氣實現(xiàn)成功開采,到2021年頁巖氣產(chǎn)量達230×108m3,位居世界前三[2]。頁巖氣現(xiàn)已成為國家能源戰(zhàn)略體系不可或缺的重要組成部分。

頁巖氣儲層孔隙小、滲透率低,其開采需通過高壓水力壓裂實現(xiàn)。水力壓裂后幾周至數(shù)月內(nèi)返排量較大的液體稱之為壓裂返排液,之后若干年采氣過程中伴生的返排量較小的液體稱之為采出水[3-5]。企業(yè)實際運行過程中,一般將兩種廢水集中處理處置,故統(tǒng)稱為頁巖氣壓裂返排液。近年來,礦區(qū)壓裂返排液處置操作程序為回用、回注、外排[5-9]。隨著國家環(huán)保政策的日趨嚴格,壓裂返排液回注處理方式將被嚴格控制。回用處理成本低,但回用液組分復(fù)雜,易導(dǎo)致井下管柱腐蝕、井筒堵塞、產(chǎn)量下降等工程問題[6-8]。此外,當壓裂返排液排放量大于壓裂液配制需求量時,無法實現(xiàn)壓裂返排液全部回收利用。對于過量的壓裂返排液,達標處理后回注或外排則成為礦區(qū)生產(chǎn)穩(wěn)定運行的必然選擇,對于高鹽度、高COD值壓裂返排液體系,核心問題是降低達標外排處理處置成本[6,9]。

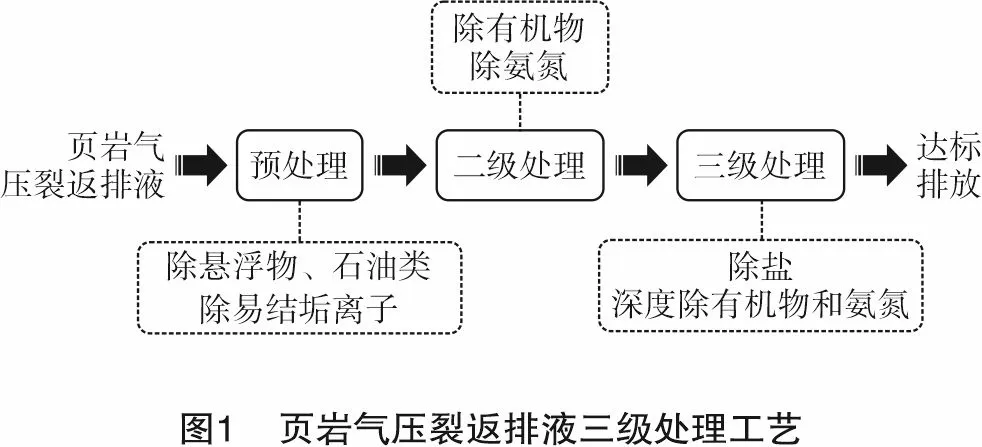

鑒于上述問題,本文系統(tǒng)總結(jié)分析頁巖氣壓裂返排液污染物的來源、組成及達標外排三級處理工藝。針對有機物、氨氮等污染物,聚焦生物處理技術(shù)發(fā)展,結(jié)合壓裂返排液生物處理領(lǐng)域的實驗結(jié)果及產(chǎn)業(yè)化實例,比較不同工藝的優(yōu)勢與短板,同時闡明生物強化技術(shù)在壓裂返排液處理過程中的應(yīng)用前景,為頁巖氣壓裂返排液生物處理技術(shù)升級換代提供決策依據(jù)。

1 頁巖氣壓裂返排液污染物來源及三級處理工藝

1.1 污染物來源

壓裂返排液中的污染物通常來源于以下兩個方面。

(1)壓裂液及降低地層破裂壓力所用的少許酸液在配制時為強化壓裂效果所加入的各種化學(xué)藥劑,主要包括支撐劑、酸、黏土穩(wěn)定劑、阻垢劑、表面活性劑、減阻劑、殺菌劑、稠化劑、pH值調(diào)節(jié)劑、交聯(lián)劑、鐵離子穩(wěn)定劑、緩蝕劑、高溫穩(wěn)定劑、破膠劑等物質(zhì)。依據(jù)不同氣井的特殊需求,復(fù)雜物系多元組分的化學(xué)配比、類別、選型可做適當調(diào)節(jié),但關(guān)鍵化學(xué)組分與作用機理基本相似。目前,壓裂液及酸液添加劑的主要組成與作用見表1[4,10-11]。

表1 壓裂液及酸液添加劑的主要組成與作用

(2)地層滲入,主要包括無機物質(zhì)和金屬離子、碳氫化合物、石油類等物質(zhì)[4,11-12]。這些物質(zhì)的具體組成取決于地層特性及返排時間,其引入大大增加了頁巖氣壓裂返排液的處理難度。

總的來說,在兩類污染物的共同作用下,頁巖氣壓裂返排液總懸浮固體(TSS)、總有機碳(TOC)、氨氮、總?cè)芙庑怨腆w(TDS)含量高,且因返排時間、礦井區(qū)域的不同而差異較大[5,9,11-13]。

1.2 三級處理工藝

由于壓裂返排液組分復(fù)雜(含有懸浮物、石油類、溶解性有機物、氨氮、易結(jié)垢離子、溶解性鹽類等),達標外排須將上述物質(zhì)逐一分離脫除,或資源化利用或作為廢物處置。現(xiàn)階段,外排處理工藝基本可分為三級(見圖1):第一級預(yù)處理工段,主要去除懸浮物和降低硬度;第二級氧化處理工段,主要處理有機物及氨氮;第三級脫鹽處理工段,主要分離水溶性無機鹽陰陽離子[5,9,13-15]。

典型工程案例如中國石油西南油氣田公司長寧某區(qū)塊(以下簡稱長寧某區(qū)塊),2021年建成我國首套1 500 m3/d頁巖氣壓裂返排液達標外排工程,采用三級工藝處理頁巖氣壓裂返排液,裝置運行穩(wěn)定,系統(tǒng)產(chǎn)水COD值小于12.5 mg/L、氨氮質(zhì)量濃度小于0.076 mg/L、TDS值小于139 mg/L,達到地表Ⅲ類水指標(GB 3838-2002《地表水環(huán)境質(zhì)量標準》),壓裂返排液中96.4%的鹽得以回收,NaCl結(jié)晶品位為99.5%,達到工業(yè)級優(yōu)級品要求(GB/T 5462-2015《工業(yè)鹽》),廢鹽排放量僅占總鹽的3.6%。該技術(shù)采用旋流微泡技術(shù)去除懸浮物及石油類,添加碳酸鈉等藥劑除硬;利用電催化氧化及生物氧化技術(shù)去除有機物及氨氮;通過膜處理耦合蒸發(fā)結(jié)晶工藝獲得清水和工業(yè)鹽。

對于達標外排技術(shù)第二級氧化處理而言,包括電催化氧化、Fenton氧化與臭氧氧化等高級氧化方法,存在處理成本較高等經(jīng)濟問題。相比之下,生物法具有成本低、環(huán)境友好的特點,在工業(yè)廢水處理過程中彰顯相對優(yōu)勢。但由于采出水鹽度高且有機物成分過于復(fù)雜,生物處理技術(shù)同樣面臨諸多難題和挑戰(zhàn)[16-19],深化其基礎(chǔ)理論及應(yīng)用研究,有助于實現(xiàn)頁巖氣壓裂返排液水溶性有機物及氮素的生物高效去除。

2 頁巖氣壓裂返排液生物處理技術(shù)

近年來,許多學(xué)者針對頁巖氣壓裂返排液中的有機物開展了生物降解性能研究。研究發(fā)現(xiàn):壓裂液配方中的聚丙烯酰胺、表面活性劑、阻垢劑、殺菌劑等物質(zhì)可以被微生物有效降解[20-25];地層中滲入的有機物,如長鏈烴類、多環(huán)芳烴類等也可以被微生物降解[13,26]。由此可見,生物法處理頁巖氣壓裂返排液具有較大的發(fā)展?jié)摿27-28]。當然,戊二醛等殺菌劑具有生物毒性,會對降解速率產(chǎn)生一定抑制[24];同時,減阻劑及稠化劑(聚丙烯酰胺等)多為大分子有機物,生物降解速率相對較慢[20-21]。另一方面,地層滲入的有機物及鹽離子也會對微生物降解產(chǎn)生不同程度的阻礙:①鹽含量的提高抑制了一般微生物的生長代謝及有機物降解能力[16-17,20];②多種芳香烴及雜環(huán)類物質(zhì)生物降解率有限[13]。

針對頁巖氣壓裂返排液有機物及氨氮去除問題,探索了多種技術(shù)方法并加以攻關(guān),形成了各具特點的頁巖氣壓裂返排液生物處理工藝,當然還存在許多技術(shù)與工程問題需要提升與完善。

2.1 活性污泥技術(shù)

活性污泥技術(shù)是以活性污泥為主體的生物處理方法。活性污泥是一種懸浮生長的礬花狀不定形絮凝體,是微生物群體及其所依附的有機物質(zhì)和無機物質(zhì)的總稱[29]。活性污泥技術(shù)及其衍生改良工藝已成為目前污水處理工程中應(yīng)用最廣泛的方法。

Lester等[30]采用序批式活性污泥法,6 h即可去除采出水中50%的溶解有機碳(DOC),與反滲透工藝聯(lián)用后,出水達到了農(nóng)業(yè)作物灌溉標準。Butkovskyi等[31]比較了臭氧氧化、顆粒活性炭吸附和活性污泥好氧降解對于氣浮預(yù)處理后實際頁巖氣壓裂返排液中有機物的去除效能,結(jié)果表明,好氧生物降解工藝是去除低分子有機物的主要降解單元,利用鹽度適應(yīng)性馴化后的活性污泥,10 h內(nèi)可以去除71%的COD及47%的氨氮,其中小分子酸和醇類物質(zhì)幾乎可以完全生物降解,配合顆粒活性炭(脫除大分子DOC),可以實現(xiàn)脫鹽工段前有機物的有效脫除。Sitterley等[32]在序批式反應(yīng)器中,利用馴化后的活性污泥處理壓裂返排液和采出水(DOC值為22~420 mg/L,TDS值為26.4~157.1 g/L),經(jīng)過48~240 h處理,獲得了50%~80%的DOC去除率,但批次實驗僅運行3個周期,系統(tǒng)操作穩(wěn)定性還有待進一步考查。

總的來說,利用活性污泥這一微生物菌群可以實現(xiàn)頁巖氣壓裂返排液的有效降解,但在工藝運行過程中顯著受限于高鹽度、高負荷及水質(zhì)波動等多種變量參數(shù)。就鹽度耐受而言,活性污泥技術(shù)在污泥鹽度馴化后一般可以適用于3%以下的鹽度環(huán)境,在更高鹽度條件下容易發(fā)生污泥上浮流失等問題,在鹽含量為5%(質(zhì)量分數(shù),下同)以上的高鹽度廢水中幾乎沒有成功的應(yīng)用案例[16-17];就負荷耐受而言,活性污泥技術(shù)的容積負荷一般為0.3~1.2 kg COD/(m3·d),在更高的有機負荷條件下容易導(dǎo)致污泥膨脹、解體等問題[28];就水質(zhì)波動而言,鹽度變化、有機負荷變化及有毒物質(zhì)沖擊等水質(zhì)波動均易誘發(fā)活性污泥上浮、膨脹、解體等問題,導(dǎo)致污泥流失、系統(tǒng)崩潰。考慮到我國頁巖氣壓裂返排液鹽含量多為1%~5%,而美國頁巖氣壓裂返排液的鹽含量更高且范圍更廣(2%~25%)[33],活性污泥技術(shù)在我國壓裂返排液處理過程中仍然具備較大的提升空間。然而,考慮到壓裂返排液水質(zhì)組成及鹽度波動較大等因素,一般活性污泥法在實際壓裂返排液處理過程中,存在較大的系統(tǒng)崩潰風(fēng)險。因此,為維持污泥系統(tǒng)的穩(wěn)定性,前端需要考慮設(shè)置化學(xué)氧化及電滲析等工藝,縮小進入生化工段的污水有機物及鹽度的波動范圍,以實現(xiàn)活性污泥工藝的穩(wěn)定運行。

2.2 生物膜技術(shù)

生物膜技術(shù)包括生物濾池、生物轉(zhuǎn)盤、生物接觸氧化池、曝氣生物濾池、生物流化床等工藝,其共同的特點是利用微生物附著生長在惰性載體(濾料或填料)表面形成的生物膜進行廢水生物處理。

Akyon等[18]使用微生物墊(生長在草類填料上的生物膜)處理模擬及實際采出水,發(fā)現(xiàn)在鹽含量小于10%時,微生物墊可以展示出45%以上的胍膠去除率。馮栩等[34]比較了序批式生物膜反應(yīng)器(sequencing batch biofilm reactor,SBBR)和序批式活性污泥反應(yīng)器(sequencing batch reactor,SBR)在頁巖氣壓裂返排液(礦化度約為22 g/L)處理過程中的應(yīng)用潛力,結(jié)果發(fā)現(xiàn),投加聚氨酯填料的SBBR的COD去除率穩(wěn)定在90%以上,而SBR中污泥解體導(dǎo)致COD去除率較低。Zhuang等[35]利用移動床生物膜反應(yīng)器(moving bed biofilm reactor,MBBR)處理絮凝及氧化預(yù)處理后頁巖氣采出水與市政廢水的混合廢水,在1∶1混合的情況下(鹽含量2.6%),COD去除率為30%,總氮去除率為50%。Riley等[36]利用活性生物濾池(biologically active filtration,BAF)技術(shù)處理壓裂返排液,結(jié)果發(fā)現(xiàn)馴化后的生物濾池可在TDS為12.6~31.2 g/L的壓裂返排液中去除67%~87%的DOC。Tang等[37]發(fā)現(xiàn),活性生物濾池處理鹽含量約20 g/L的絮凝沉淀處理后的壓裂返排液過程中,經(jīng)過42天掛膜啟動,生物濾池在有機負荷2.4 kg COD/(m3·d)條件下,在20天的連續(xù)流運行中,DOC去除率高達80.9%。然而,生物濾池一般容積負荷較低且需要進行反沖洗。

相比于活性污泥法,生物膜法的鹽度耐受性更強,可以在更高鹽度條件下維持有機物及氮素去除效能,且耐沖擊能力強,適合于鹽度高、水質(zhì)波動大的頁巖氣壓裂返排液處理過程。相比而言,該技術(shù)受限于填料填充比與氧傳遞,生物量有限,因而所能處理的容積負荷有限,不適合應(yīng)用于水量大且建設(shè)用地有限的區(qū)域。同時,大量使用填料在一定程度上增加了項目投資成本。

2.3 膜生物反應(yīng)器技術(shù)

膜生物反應(yīng)器(membrane bio-reactor,MBR)技術(shù)將生物處理與膜分離技術(shù)有機結(jié)合,以中空纖維膜、平板膜等膜組件進行泥水分離,取代傳統(tǒng)生物處理技術(shù)末端的二次沉淀池(以下簡稱二沉池),可以在生物反應(yīng)器中有效提升污泥質(zhì)量濃度(8 000~10 000 mg/L),進而提高生物處理容積負荷、減少污水處理設(shè)施占地面積。同時,該技術(shù)出水懸浮物含量低,且可以通過保持低污泥容積負荷減少剩余污泥量,在工業(yè)廢水處理領(lǐng)域具備廣闊的應(yīng)用前景。

Mutlu等[38]采用MBR技術(shù)處理不同鹽度(電導(dǎo)率10~40 ms/cm)采出水,發(fā)現(xiàn)微生物可以適應(yīng)高鹽度,且在高鹽度環(huán)境下也取得了70%的COD去除率;同時發(fā)現(xiàn)在高鹽度環(huán)境下污泥絮體開始解體,加劇了膜污染。Liu等[39]采用臭氧氧化-MBR處理頁巖氣壓裂返排液,比較了MBR是否內(nèi)置懸浮填料的差異,結(jié)果表明,內(nèi)置聚氨酯立方體懸浮填料的MBR具有77.8%的DOC去除率與37.0%的總氮去除率,而普通的MBR僅具有73.9%的DOC去除率與18.6%的總氮去除率,且普通MBR的膜阻力更高。潘昊等[40]在頁巖氣壓裂返排液達標外排處理工程設(shè)計中,選取了A2/O+MBR工藝作為生化處理單元,證實了MBR技術(shù)在實際應(yīng)用過程中的可靠性。

金艷等[41]利用MBR平板膜組件高效持留所篩選的耐鹽菌,使頁巖氣采出水TOC去除率維持在80%、氨氮去除率維持在75%;若進一步將缺氧生物反應(yīng)器置于MBR反應(yīng)器前端,則可將TOC去除率提高至88%、氨氮去除率提高至90%,并且減輕了MBR的膜污染。在此基礎(chǔ)上,Jin Y等[42]對MBR反應(yīng)器進行了流場模擬,研究了平板膜組件高度、膜間距和曝氣管數(shù)量對液相流速、氣含率和膜表面剪切力的影響,調(diào)整優(yōu)化了反應(yīng)器構(gòu)型及操作參數(shù),進一步減輕了膜污染,促進了MBR穩(wěn)定運行。該MBR技術(shù)已在長寧某區(qū)塊1 500 m3/d頁巖氣壓裂返排液達標排放工程實現(xiàn)工程化運用,裝置運行穩(wěn)定。

MBR技術(shù)利用膜組件將活性污泥(或生物反應(yīng)器中內(nèi)置填料培養(yǎng)的生物膜)限制在生物反應(yīng)器內(nèi),在頁巖氣壓裂返排液處理過程中,相比于單一的活性污泥法及生物膜法,具有容積負荷高、出水水質(zhì)好、占地面積小等優(yōu)勢,其抗鹽度波動及水質(zhì)沖擊能力也獲得良好提升,即使出現(xiàn)大量游離微生物,膜組件也可以將其限制在反應(yīng)器中繼續(xù)發(fā)揮降解作用。MBR技術(shù)不足之處在于膜組件投資成本較高,并且在高鹽度等不利環(huán)境下,微生物會釋放較多的胞外聚合物(extracellular polymer substances,EPS)[43],這些物質(zhì)會加劇膜污染和膜堵塞,提高設(shè)備清洗頻率,縮短膜組件使用壽命。

2.4 好氧顆粒污泥技術(shù)

好氧顆粒污泥(aerobic granular sludge,AGS)是指污泥中微生物在好氧環(huán)境下自凝聚形成的結(jié)構(gòu)致密的生物聚集體。自20世紀90年代被發(fā)現(xiàn)以來,好氧顆粒污泥技術(shù)就展示出替代傳統(tǒng)活性污泥技術(shù)的巨大潛力,其主要優(yōu)勢如下[44]:

(1)好氧顆粒污泥具備優(yōu)異的沉降性能,可以省去占地面積較大的二沉池和耗能顯著的回流設(shè)施,土地占用和能耗分別降低75%和58%~63%。

(2)好氧顆粒污泥結(jié)構(gòu)致密,因而該技術(shù)具備污泥含量高、污泥持留能力強、抗逆(鹽度、有毒物質(zhì)、水質(zhì)波動沖擊等)性能強等優(yōu)勢。

(3)好氧顆粒污泥具備層次結(jié)構(gòu),內(nèi)層核心為厭氧/缺氧區(qū),外層為好氧區(qū),這賦予不同微生物適宜的生態(tài)位,使得生物氧化、硝化、反硝化、聚磷等多個生物反應(yīng)可以在同一顆粒中進行。目前,好氧顆粒污泥技術(shù)已經(jīng)在國內(nèi)外百余家污水處理廠中應(yīng)用。可以樂觀地預(yù)計,該技術(shù)在未來數(shù)年內(nèi)將會大規(guī)模推廣應(yīng)用。

Zhang等[45]利用好氧顆粒污泥技術(shù)處理COD值為800~2 300 mg/L的模擬頁巖氣壓裂返排液,COD去除率可以達到80%左右。同時,發(fā)現(xiàn)好氧顆粒污泥可以耐受50 g/L的鹽度。Liang等[46]在頁巖氣壓裂返排液中培養(yǎng)得到直徑為0.25~2.00 mm的好氧顆粒污泥,對壓裂返排液COD、氨氮和總氮去除率分別達到70.1%、92.1%和59.2%。鮑晉等[47]利用厭氧顆粒污泥馴化策略,24天即在壓裂返排液體系培養(yǎng)得到成熟的好氧顆粒污泥,COD去除率穩(wěn)定在70%~80%,懸浮固體物去除率穩(wěn)定在85%以上。于建國等選取較短的沉降時間,40天內(nèi)在壓裂返排液體系中培養(yǎng)出好氧顆粒污泥,實現(xiàn)對聚丙烯酰胺等有機物的有效去除,并可耐受3%~7%的鹽度。

總體而言,好氧顆粒污泥技術(shù)污泥含量高、容積負荷高(2.5~15.0 kg COD/(m3·d))、抗逆能力強,且無需投加填料或增設(shè)膜組件,設(shè)備及運行成本低,在頁巖氣壓裂返排液處理過程中具備顯著的應(yīng)用潛力。但是,該技術(shù)目前僅在市政污水處理廠應(yīng)用,且多為序批式裝置,其顆粒穩(wěn)定性在工業(yè)廢水處理過程中有待觀察,顆粒污泥解體后的快速修復(fù)難題也需要解決。因此,需要加強小試及中試實驗,總結(jié)應(yīng)用規(guī)律,以推進該技術(shù)在壓裂返排液生物處理過程中的產(chǎn)業(yè)化實施。

2.5 其他生物處理方法

厭氧生物處理技術(shù)在頁巖氣壓裂返排液處理過程中的應(yīng)用較少,Sun等[48]利用厭氧膨脹顆粒污泥床(expanded granular sludge blanket,EGSB)反應(yīng)器處理進水(COD值約為3 000 mg/L)、經(jīng)次氯酸鈉氧化預(yù)處理的頁巖氣壓裂返排液,出水COD值均低于500 mg/L;之后,利用MBBR技術(shù)繼續(xù)去除剩余有機物,整體EGSB-MBBR聯(lián)合工藝獲得了較好的有機物去除效果。考慮到一般厭氧顆粒污泥反應(yīng)器進水COD值較高,而進入水處理環(huán)節(jié)的頁巖氣壓裂返排液COD值大多低于1 500 mg/L,厭氧生物處理工藝可在部分有機物含量高的壓裂返排液場景下作為好氧工藝的前置工藝使用。

除此之外,近年來研究人員探究了微藻凈化污水技術(shù)、微生物燃料電池技術(shù)等新型生物處理技術(shù)對于頁巖氣壓裂返排液的處理效果[49-50],但這些資源化技術(shù)在短時間內(nèi)還難以實現(xiàn)壓裂返排液處理的大規(guī)模工業(yè)化應(yīng)用。

3 生物強化技術(shù)在頁巖氣壓裂返排液處理過程中的應(yīng)用

生物強化技術(shù)是指向傳統(tǒng)生物處理系統(tǒng)中投加功能微生物,從而增強系統(tǒng)對難降解有機物的降解能力,達到提高有機物降解速率或縮短系統(tǒng)啟動時間等目的[44,51-54]。

Pendashteh等[52]接種耐鹽菌劑至油田采出水處理過程,COD去除率高達80%以上。Zhou等[53]接種表面活性劑產(chǎn)生菌Acinetobactersp.Y2,降低了頁巖氣壓裂返排液表面張力,提高了壓裂返排液的有機物(特別是長鏈烷烴和多環(huán)芳烴)去除率。金艷等[19,41]篩選獲得頁巖氣壓裂返排液有機物高效降解菌Bacilluspurgationiresistens206BP,并將其投加到MBR反應(yīng)器中,取得了良好的有機物去除效果,并應(yīng)用于前述長寧某區(qū)塊壓裂返排液達標排放工程。此外,于建國等在煤化工反滲透濃水中篩選復(fù)配的降解雜環(huán)類、芳香類物質(zhì)的耐鹽菌劑[54],對頁巖氣壓裂返排液有機物也有良好的降解效果。

實際上,對于頁巖氣壓裂返排液而言,生物強化主要有以下兩點:

(1)篩選并投加合適的耐鹽菌,能夠快速適應(yīng)壓裂返排液的高鹽度及鹽度沖擊。

(2)篩選并投加可以降解聚丙烯酰胺、長鏈烴類、芳香類、雜環(huán)類等難降解物質(zhì)的功能菌株。

當然,篩選同時具備耐鹽及降解功能的多功能菌株,并將降解不同有機物的菌株加以復(fù)配制備微生物菌劑,投加到上述不同微生物處理過程中,預(yù)計會取得更快的系統(tǒng)啟動速度和更好的污染物去除率。

4 結(jié)論與展望

頁巖氣壓裂返排液組成復(fù)雜、水質(zhì)波動大,其達標外排處理技術(shù)的研發(fā)及產(chǎn)業(yè)化應(yīng)用已經(jīng)提上日程并付諸實踐。鑒于生物處理技術(shù)成本低且無二次污染,對于頁巖氣壓裂返排液綠色高效去除有機物及氮素至關(guān)重要。目前,活性污泥法、生物膜法、MBR法、好氧顆粒污泥法是主要的頁巖氣壓裂返排液生物處理工藝,其中生物膜法和MBR法目前產(chǎn)業(yè)化可行性較高,而好氧顆粒污泥法具有廣闊的研究創(chuàng)新空間。生物強化技術(shù)通過引入耐鹽有機物降解菌可以強化上述生化系統(tǒng),有效縮短啟動時間并提升污染物去除率。

鑒于頁巖氣壓裂返排液中鹽度及難降解污染物含量較高且波動較大,生物處理技術(shù)目前尚存在一定限制和挑戰(zhàn),為進一步提升其可靠性及經(jīng)濟性,建議在未來工作中開展以下三方面研究:

(1)關(guān)鍵微生物篩選。微生物在鹽度脅迫條件下生長代謝受限,需要尋找嗜(耐)鹽微生物,同時嗜(耐)鹽微生物需要具備降解聚丙烯酰胺、長鏈烴類、芳香類、雜環(huán)類等難降解物質(zhì)的功能,最好同時具備2種或多種有機物降解功能。

(2)微生物組工程構(gòu)建功能微生物菌群。復(fù)配多種功能微生物制備復(fù)合微生物菌劑,可以互補生態(tài)位,提高污染物去除效能并提升系統(tǒng)耐沖擊能力。運用合成生物學(xué)、機器學(xué)習(xí)等耦合的微生物組學(xué)手段可以更好地設(shè)計、構(gòu)建微生物菌群,預(yù)計將成為未來研究的熱點。

(3)整體工藝設(shè)計。優(yōu)化生化處理工藝與預(yù)處理、后處理工藝的排列組合次序及不同工藝的處理強度,進一步降低整體工藝投資及運行成本。