工程陶瓷恒定進給速度套孔加工試驗研究

鄭 雷,秦 鵬,呂冬明,韋文東

(1.鹽城工學院機械工程學院,江蘇 鹽城 224051;2.機械工業教育發展中心,北京 100055)

1 引言

工程陶瓷具有高強度、高硬度、耐磨損、耐腐蝕等特點,廣泛應用于航空航天、裝甲防護、電子通信等領域,但其高脆性和低斷裂韌性的特性使得加工時易產生表面凹坑和裂紋等缺陷[1-2]。

為提高孔加工質量,學者對工程陶瓷的恒定壓力磨削工藝進行了大量研究。

文獻[3]研究了碳化硅陶瓷的磨削制孔加工,并分析了預緊力對孔加工質量的影響;文獻[4]對鉆削工藝參數進行研究,分析了碳化硅陶瓷孔加工過程中工藝參數對刀具磨損及加工質量的影響;文獻[5]對工程陶瓷及其復合構件進行了加工試驗研究,分析了加工機理和材料去除方式;文獻[6]研究了冷卻劑種類和濃度對鉆孔扭矩和鉆孔效率的影響,并對陶瓷加工表面的形貌和金剛石磨粒的磨損進行了研究;文獻[7]采用三種不同類型的鉆頭進行孔加工試驗,得到了鉆頭磨損狀況與鉆頭扭矩之間的密切關系。

但采用恒定壓力磨削的工藝方式,孔加工時間不確定、效率低,難以實現工程化批量生產。

為了提高工程陶瓷的制孔效率,國內外一些學者利用超聲加工、電火花加工和激光加工等特種加工方法進行工程陶瓷孔加工研究。

其中,文獻[8]采用復頻超聲加工的方法進行了工程陶瓷的孔加工研究,發現相對于傳統超聲加工其效率可提高3倍;文獻[9]研究了脆性材料旋轉超聲加工損傷的形成機理和抑制方法,構建了確定加工參數的臨界條件和切削力模型;文獻[10]搭建了旁軸射流與超聲振動輔助激光復合加工系統,通過不同加工條件下的對比試驗發現此方法有利于氮化硅陶瓷表面質量的提高;文獻[11]針對傳統電解電火花復合加工硬脆絕緣材料存在的問題,提出了一種電火花加工方法,并分析了加工過程中電極間的電壓和電流特性;文獻[12]將激光和介質射流沖蝕加工相結合,進行了激光刻蝕Al2O3陶瓷試驗研究;文獻[13]提出了一種電火花銑削加工絕緣陶瓷的新工藝,研究了刀具極性、峰值電壓、刀具電極轉速和工件進給速度對加工性能的影響。但特種加工技術只適用于微小深孔的加工,且成本高、工序繁瑣,不適合大批量生產。

為實現工程陶瓷的高效孔加工,采用專門研制的新型金剛石薄壁套料鉆對Al2O3工程陶瓷進行恒定進給速度加工試驗研究,從孔口質量、軸向力、孔壁表面粗糙度以及工具磨損特性等幾個方面分析了工藝可行性,為工程陶瓷的工程化批量孔加工提供參考。

2 試驗

2.1 新型金剛石薄壁套料鉆設計

新型薄壁金剛石套料鉆,如圖1所示。由鉆頭工作部、基體頸部及基體柄部三部分組成。

圖1 鉆頭整體結構Fig.1 Integral Structure of Bit

相對于燒結和電鍍金剛石套料鉆,新型薄壁金剛石套料鉆不僅擁有優異的鋒利度,而且能夠及時補充剝落的磨粒,從而可提高鉆頭的自銳性,并延長其使用壽命。

套料鉆選用的金剛石品級為SMD,粒度為70/80、80/100 和100/120三種,按1:1:1的數量比混合。

鉆頭工作部設計成波浪齒形,一方面可以減少工件的材料去除量,降低單位鉆削軸向力;另一方面便于粉末狀陶瓷切屑的排出,降低加工區域的平均摩擦力。

同時,也有助于冷卻液及時進入加工區域,不容易產生燒刀和打滑等不良情況。

2.2 試驗設計

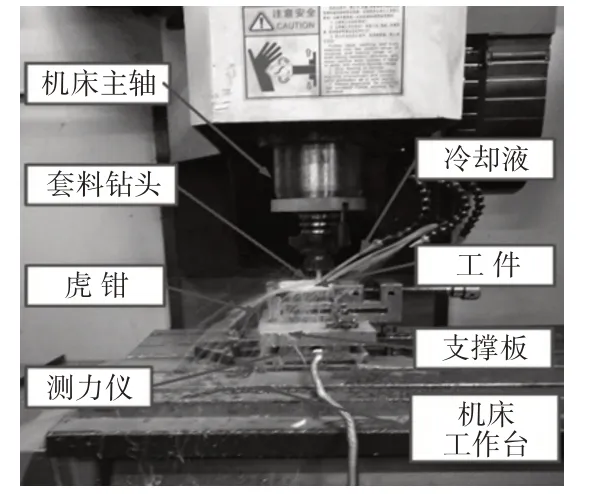

試驗采用含量為99.5%的Al2O3工程陶瓷,厚度為10mm,密度為3.98g/cm3,維氏硬度為26GP,斷裂韌性為4.6(MPa·m1/2)。試驗裝置,如圖2所示。

圖2 試驗裝置圖Fig.2 Diagram of Experimental Devices

機床為漢川XH715D 立式加工中心,主軸轉速最高為8000rpm,最低為60rpm。加工過程中陶瓷塊與虎鉗懸空裝夾,并使用乳化液對鉆頭進行冷卻。鉆削軸向力可通過KISTLER 9129AA緊湊型多分量測力儀測得,利用HRsoft DW 軟件對鉆削軸向力數據進行讀取、處理和分析。

采用TR200粗糙度儀和QUANTA200型掃描電鏡來檢測鉆頭的孔壁表面粗糙度和表面形貌。本試驗使用兩把新型薄壁金剛石套料鉆,分別為1號鉆、2號鉆。在對鉆頭進行掃描電鏡時,為確保鉆頭樣塊的導電性,觀察前進行噴金處理。

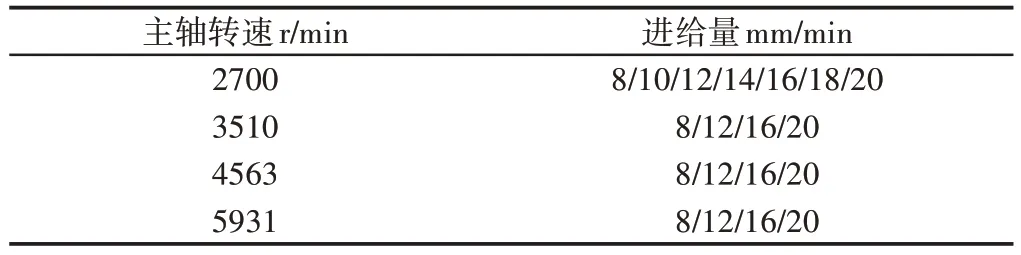

本試驗主要考察恒定進給速度條件下的新型金剛石薄壁套料鉆頭的加工效果,以及在加工過程中,進給速度和主軸轉速對加工質量(鉆削軸向力和孔壁表面粗糙度)的影響。具體試驗參數,如表1所示。

表1 試驗參數Tab.1 Experimental Parameters

3 試驗結果與分析

3.1 恒定進給速度加工可行性分析

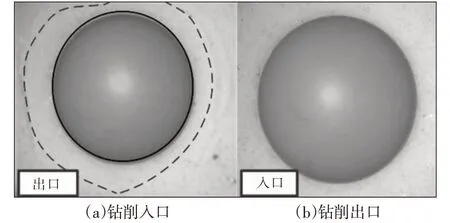

恒定進給速度加工Al2O3工程陶瓷效果圖,如圖3所示。試驗所涉及的孔均被完全鉆透。

圖3 Al2O3工程陶瓷Fig.3 Al2O3 Engineering Ceramics

由于Al2O3工程陶瓷自身的硬脆特性,導致在鉆削出入口會存在不同程度的加工缺陷。但試驗條件下鉆削出入口卻有著較好的加工質量,如圖4(a)所示。

鉆削入口邊緣光滑且沒有明顯的裂紋及崩豁;鉆削出口,測得出口崩豁寬度最大僅為1.27mm,所以恒定進給速度加工可以實現高質量孔加工,如圖4(b)所示。

圖4 鉆削出入口Fig.4 Drilling Entrance and Exit

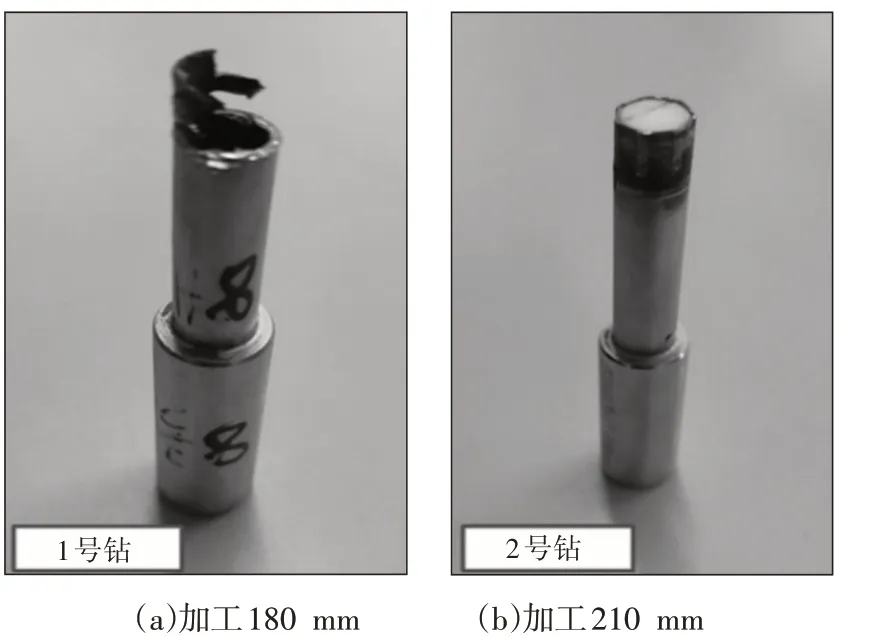

雖然試驗所使用的1號鉆在加工180mm后損毀;但是2號鉆連續鉆削210mm后任可繼續加工。因此,恒定進給速度磨削的方式不僅實現了工程陶瓷的連續制孔加工,而且也保證了孔的加工質量,所以恒定進給速度孔加工是可行的。

3.2 恒定進給速度加工質量分析

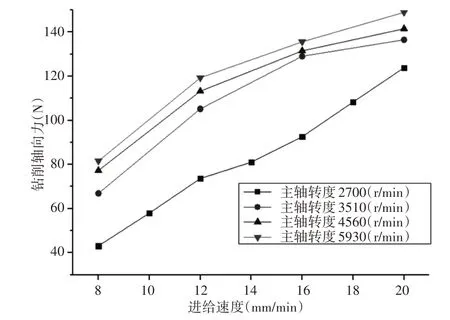

鉆削軸向力是影響孔加工質量的重要因素,由圖5可知,鉆削軸向力隨著進給速度和主軸轉速的提高而增大。當進給速度提高時,單顆磨粒的切削厚度增大從而引起鉆削軸向力的增大;而主軸轉速的提高,導致加工過程中散熱困難造成金剛石磨粒切削性能降低,從而使鉆削軸向力增大。

圖5 鉆削軸向力變化情況Fig.5 The Variety of Drilling Axial Force

文獻[14]采用恒定壓力進給磨削的方式進行陶瓷孔加工試驗,其研究結果表明恒壓進給加工的主軸轉速不宜超過900r/min,鉆壓應在(500~750)N之間。

但在試驗條件下恒定進給速度加工的鉆削軸向力大小為(43.1~148.9)N,主軸轉速可達5930r/min。所以與恒壓進給加工相比較,恒定進給速度加工有明顯優勢。

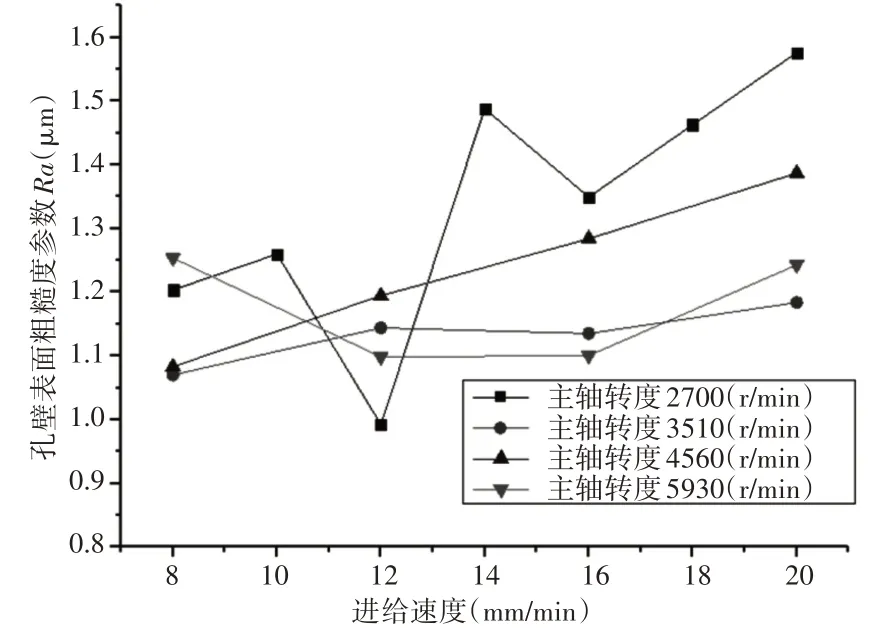

進給速度的提高導致鉆削軸向力增大,降低了金剛石磨粒的切削性能,從而增大了加工表面粗糙度。

隨著進給速度的提高,出口孔壁表面粗糙度整體呈增大趨勢,但粗糙度值都不大于Ra1.6(0.99~1.57)μm,如圖6所示。

圖6 出口孔壁表面粗糙度變化情況Fig.6 The Variety of Surface Roughness of Outlet Hole Wall

由于在鉆削加工的同時,鉆頭側面磨粒對已加工表面進行修磨,使得孔壁表面光潔度得到很好的提高,導致主軸轉速對表面粗糙度的影響不明顯。

所以,這里研制的新型薄壁金剛石套料鉆頭可以實現工程陶瓷恒定進給速度孔加工,并具有良好的加工質量。

3.3 新型金剛石薄壁套料鉆磨損分析

當主軸轉速為5931r/min、進給速度為20mm/min時金剛石套料鉆發生損壞,如圖7(a)所示。加工21個孔后的鉆頭,加工時主軸轉速最大為4563r/min,但刀具未損傷仍可進行鉆削加工,如圖7(b)所示。

圖7 不同加工量的鉆頭Fig.7 Bits with Different Processing Quantities

所以采用新型金剛石薄壁套料鉆進行恒定進給速度加工時的主軸轉速與進給速度都不宜過大。

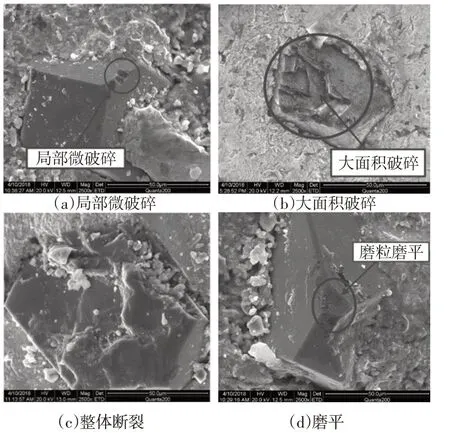

由于無法精確控制磨粒的露出高度,而且金剛石磨粒按粒度大小依次進行磨削損耗,所以磨粒主要存在的四種磨損形式:局部微破碎、大面積破碎、整體斷裂和磨平,如圖8所示。

圖8 金剛石磨粒磨損形式Fig.8 Diamond Abrasive Wear Pattern

新鉆頭端面,其金剛石磨粒完整,胎體上沒有磨痕,結合劑沒有出現破損,如圖9(a)所示。加工部分孔后的鉆頭端面,如圖9(b)所示。可以看出,端面金剛石磨粒存在破碎、磨平和剝落等現象,胎體上出現明顯磨痕,結合劑發生破損。隨著加工的進行,雖然金剛石磨粒不斷磨損剝落,但是也有新的磨粒出現,這就保證了加工的正常進行,并提高了鉆頭使用壽命和加工效率。

圖9 鉆頭端面磨損情況Fig.9 Wear of Bit End Face

分析可知,隨著加工量的增加,新型金剛石套料鉆頭端面磨損主要以磨粒磨平、磨粒剝落以及結合劑的磨損為主。由于切削性能的減弱導致結合劑磨損,使得磨平的磨粒隨結合劑從鉆頭上脫落,新的金剛石磨粒露出成為切削刃,這驗證了鉆頭擁有良好的自銳性,可提高鉆頭的使用壽命。

4 結論

(1)恒定進給速度磨削的方式能夠實現工程陶瓷孔加工,并且可以得到較高的加工質量。鉆削軸向力在(43.1~148.9)N的范圍內,出口孔壁表面粗糙度粗糙度值不大于Ra1.6(0.99~1.57)μm。

(2)鉆削軸向力隨著進給速度和主軸轉速的提高而增大,出口孔壁表面粗糙度隨著進給速度的提高而增大,但主軸轉速對表面粗糙度的影響并不明顯。所以建議采用較低的進給速度和主軸轉速,以便獲得更好的加工質量。

(3)加工過程中金剛石磨粒按粒度大小依次進行磨削損耗,因此工作部端面磨粒同時存在不同的磨損形式,這就使得磨粒在較高濃度的情況下避免剝落速度過快,從而提高了鉆頭的使用壽命。

(4)新型金剛石套料鉆的端面和側面磨損形式主要以磨粒磨平、剝落和結合劑磨損為主。由于鉆頭優良的自銳性,磨平的磨粒隨著結合劑的磨損剝落,保持鉆頭的切削性能,延長了使用壽命。