工程陶瓷磨削表面殘余應力及其分布研究

李 霞

(包頭鋼鐵職業技術學院數控工程系,內蒙古 包頭 014010)

1 引言

工程陶瓷相對于金屬材料因為具有高硬度、高強度、高耐磨性、耐腐蝕、低熱膨脹系數、絕緣等優良特性被廣泛應用于航空航天、軍事設備、精密機械以及特殊工況領域[1-3]。陶瓷材料本身特點導致其加工成本高,應用范圍較金屬材料較窄,由于陶瓷材料的硬脆特性,磨削成為其主要加工方式。磨削不同于其他機械加工,磨削過程中由于磨粒的連續切削作用導致磨削功率大,且多數都以熱的形式進行轉化,短時間內在磨削區產生大量的磨削熱,對工件表面極易造成燒傷、裂紋和殘余應力[4]。而殘余應力作為評價工件表面完整性的標準之一對工程陶瓷零件的斷裂應力、彎曲強度、疲勞強度及耐腐蝕能力都存在影響。工程陶瓷作為典型的硬脆性材料,零件的斷裂應力和韌性對表面應力狀態比金屬敏感的多,且殘余壓應力與拉應力會對零件的斷裂韌性和裂紋擴展具有重要影響。

近些年來,國內外學者對陶瓷等硬脆材料磨削加工后的殘余應力進行了部分研究。文獻[5]綜述了工程陶瓷預應力磨削、超聲輔助磨削、電火花以及激光等特種加工對表面殘余應力影響的研究進展,重點闡述了上述加工對陶瓷表面殘余應力的影響機理和分布規律。文獻[6]通過自行研制的超聲輔助磨削實驗臺對工程陶瓷材料進行了磨削實驗,得出了超聲輔助磨削與普通磨削對工件表面殘余應力的影響機制與變化情況。文獻[7]通過有限元仿真與實驗相結合的手法對玻璃陶瓷的殘余應力進行了研究,通過壓痕斷裂力學理論和磨削力的推導公式對磨削殘余應力的進行預測,得出了不同磨削參數對磨削后工件殘余應力的影響規律。文獻[8]在磨削溫度和殘余應力的實驗中提出了一個物理模型,以分析和定量的方式預測起始溫度作為殘余應力的函數,使用Timoshenko熱應力理論分析計算熱應力,然后通過磨削實驗顯示了該模型在給定工藝條件和材料特性下可預測殘余應力分布。文獻[9]采用以氬氣為保護氣,在不同修復溫度、保溫時間和降溫速度條件下的熱修復方法對磨削后藍寶石表層進行處理,通過檢測實驗發現此方法可有效降低藍寶石的表面殘余拉應力,提高了材料的表面完整性。文獻[10]對陶瓷材料進行超聲輔助銑磨削加工與仿真研究,得出了磨削條件與殘余應力的關系曲線,實現了材料表面質量的大幅提升。文獻[11]對單晶硅納米研磨過程中的殘余應力的產生與分布進行了研究,采用階梯刻蝕的方法和共聚焦激光顯微拉曼光譜法研究了研磨后的硅片中殘余應力的相變和分布。得出隨著蝕刻深度的降低,殘余應力呈現出壓應力減小和拉應力分散分布的趨勢。

以上研究表明探究磨削后硬脆材料的殘余應力分布對工件表面完整性有重要意義,但前人研究針對陶瓷材料較少且多為表面殘余應力,因此這里選取氮化硅與氧化鋯兩種陶瓷材料進行對比研究,探究不同磨削參數對兩種陶瓷材料的影響規律以及殘余應力的分布情況,可進一步完善陶瓷材料的加工技術。

2 實驗

2.1 實驗儀器與方案

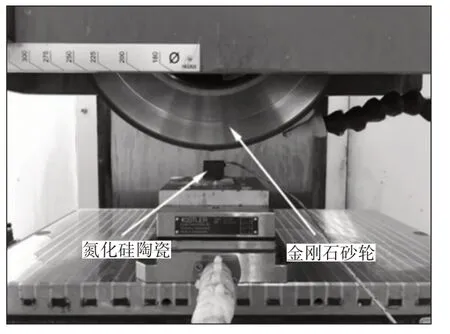

實驗采用氮化硅(Si3N4)與氧化鋯(ZrO2)兩種陶瓷材料試件,試件大小為邊長20mm的正方體陶瓷塊,實驗在精密成型磨床上進行,通過調整磨削速度vs、磨削深度ap,進給速度vw三個磨削參數來獲得不同殘余應力值,砂輪采用樹脂結合劑金剛石砂輪:濃度為80%,粒度為80/95μm,濕磨下進行,如圖1所示。

圖1 磨削加工Fig.1 Grinding Processing

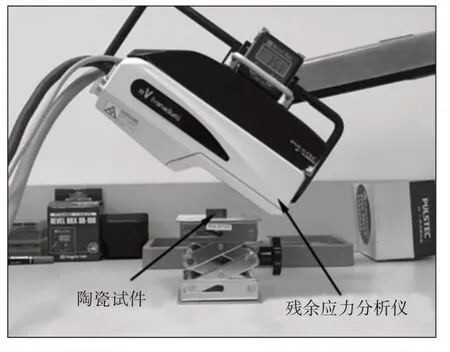

磨削后陶瓷材料的殘余應力采用日本Pulstec 公司的便攜式X射線殘余應力分析儀μ-x360s進行測量。此殘余應力分析儀可快速精確地對被測材料進行檢測,并且是以晶體衍射與胡克定律為依據,根據被測工件材料的晶面間距變化來確定其表面與內部的殘余應力情況,如圖2所示。

圖2 殘余應力分析儀Fig.2 Residual Stress Analyzer

本次實驗通過改變磨削參數以獲得兩種材料的殘余應力值,采用單因素實驗法。由于陶瓷材料本身的硬脆性,所以在磨削加工中主要存在塑性變形與脆性斷裂兩種去除方式,并且這兩種去除方式將導致陶瓷材料殘余應力狀態存在較大差別。此外,未經過磨削加工的試件表面的原始應力σ與材料的燒結工藝有關。因此在實驗前先測量陶瓷試件表層的原始殘余應力,發現氮化硅原始應力為:σ0x=-150MPa,σ0y=-82MPa;氧化鋯原始應力為:σ0x=-169MPa,σ0y=-87MPa。通過測量發現兩種陶瓷材料原始殘余應力都為壓應力,但在平行于磨削方向(σx)和垂直于磨削方向(σy)上的數值有所不同,不同的初始應力值對磨削過程中磨粒的切削和裂紋的擴展都存在影響,可能影響最終實驗結果,因此接下來的測量值都是在原始殘余應力的基礎上得出的相對值。

2.2 實驗結果

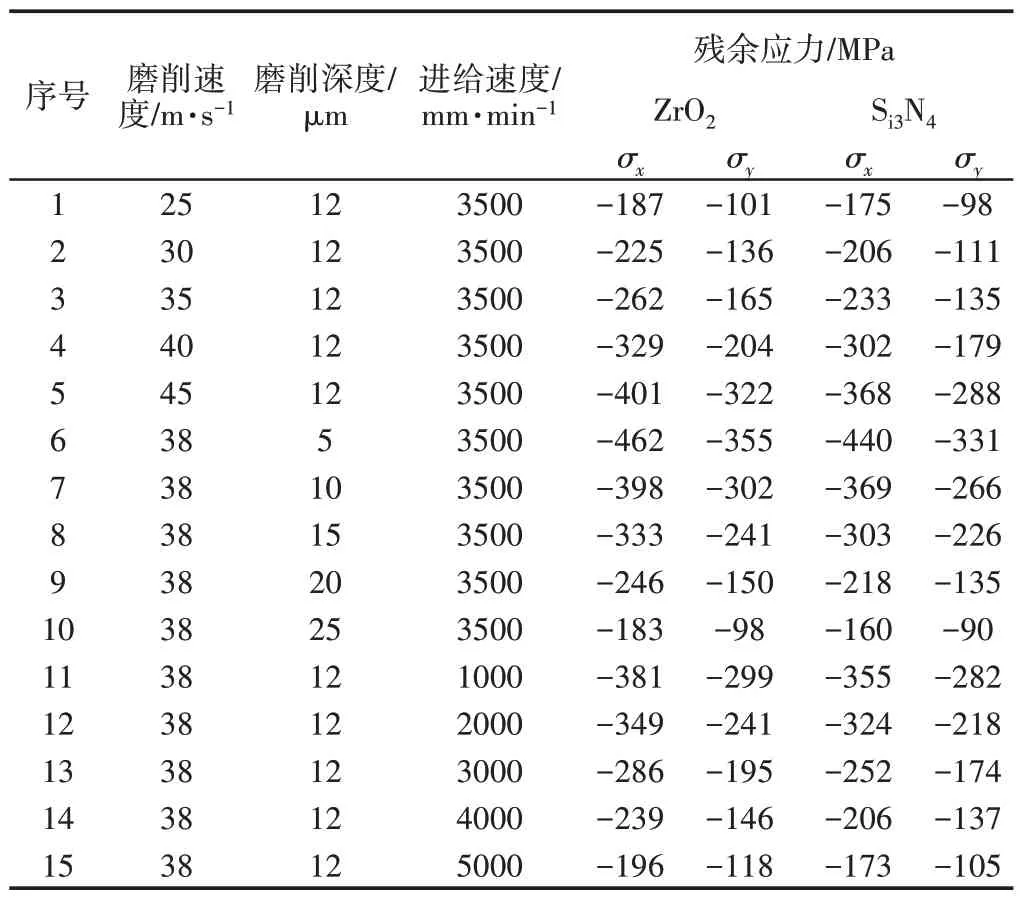

不同磨削參數下的表面殘余應力值,如表1所示。

表1 不同參數下表面殘余應力Tab.1 Surface Residual Stress Under Different Parameters

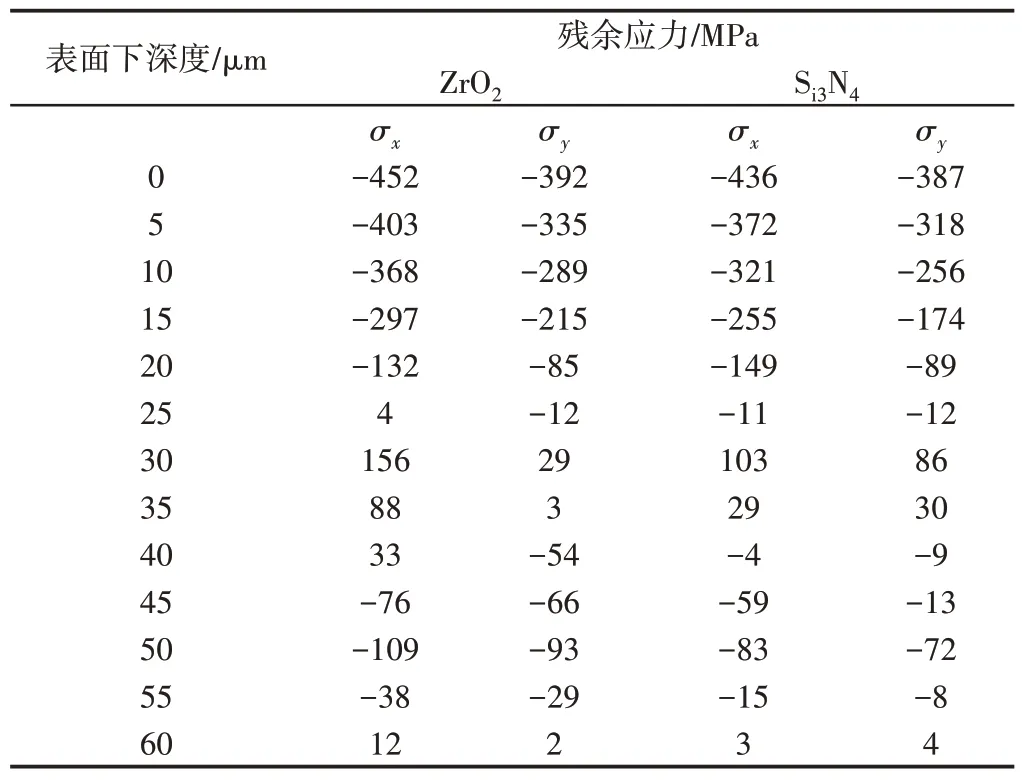

由表1可以看出氮化硅和氧化鋯兩種材料的表面殘余應力均為殘余壓應力,且氧化鋯的應力值要大于氮化硅的應力值,平行于磨削方向的應力值要大于垂直于磨削方向的應力值。同一磨削條件下(vs=40m/s、ap=10μm、vw=3800mm/min)不同表面下深度的殘余應力分布,如表2所示。可看出殘余應力的分布隨著表面下深度的增加逐漸減小后趨近于平緩,且兩種陶瓷材料平行于磨削方向的應力變化范圍及峰值要大于垂直于磨削方向的應力變化與峰值。

表2 不同表面下深度殘余應力分布Tab.2 Distribution of Residual Stress in Different Depths

3 分析與討論

3.1 磨削參數與殘余應力關系

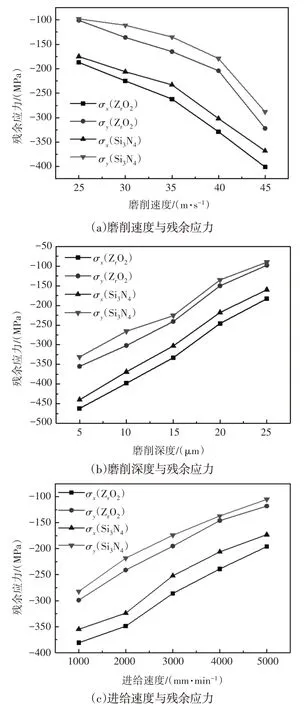

將表1的數據呈現于,由磨削參數與表面殘余應力關系圖可知隨著磨削參數的變化,表面殘余應力均為壓應力,分析其原因,金剛石砂輪在磨削工程陶瓷時,砂輪磨粒的切削去除擠壓作用相對明顯,會引起局部較高的磨削溫度,在磨削溫度作用下以塑性擠壓為主的去除方式會引起陶瓷表面出現殘余壓應力,如圖3所示。此外,由于陶瓷材料的脆性較大,表面如果出現殘余拉應力會立即以裂紋生產與擴展的方式將殘余拉應力釋放,因此均出現殘余壓應力。

由圖3(a)可知,隨著磨削速度由25m/s增加到45m/s,兩種陶瓷材料的表面殘余應力值均增大,出現此現象的原因為當砂輪磨削速度增大,會引起磨削表面的適當高溫,增加了陶瓷材料的斷裂韌性,使材料趨向于發生以彈性或塑性變形的去除方式[12-14],抑制了裂紋擴展以及表面剝落等現象發生,使磨削表面的應力無法被釋放出去,因此表面殘余應力增大。

由圖3(b)和圖3(c)可知,當磨削深度由5μm 增加到25μm、進給速度由1000mm/min 增加到5000mm/min 時,兩種材料的表面殘余應力值均減小,出現此現象的原因為當磨削深度和進給速度增加時,磨削表面產生較多的脆性剝落,以塑性變形為主的去除方式比例大大減少,所產生的熱應力作用也相對減少,表面殘余應力值減小。同時,磨削深度和進給速度的增加會導致表面/亞表面裂紋擴展深度增加[15],裂紋的擴展會引起陶瓷材料內部殘余應力的釋放,也會導致殘余應力值變小。通過實驗發現,磨削參數中磨削深度對表面殘余應力影響最大,磨削速度次之,進給速度最小。

圖3 磨削參數與表面殘余應力關系Fig.3 Relationship Between Grinding Parameters and Surface Residual Stress

3.2 殘余應力分布規律

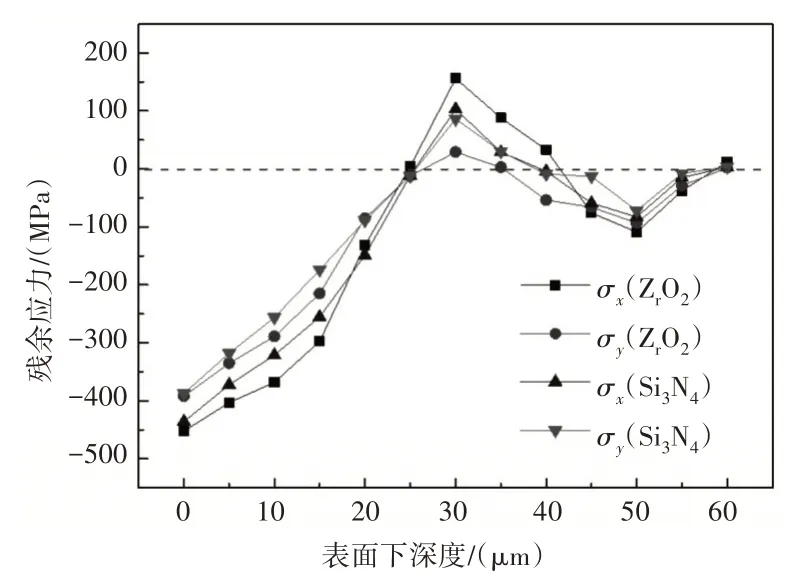

將表2的數據呈現在圖4中,磨削條件在vs=40m/s、ap=10μm、vw=3500mm/min 時表面下深度由(0~60)μm 時的殘余應力分布,如圖4所示。由5可知,兩種材料平行于磨削方向和垂直于磨削方向的殘余應力峰值都是壓應力,同時在表面下深度為(25~35)μm附近壓應力轉變為拉應力,此外隨著表面下深度的增加,兩個方向的殘余應力值逐漸變小并趨近于某一深度時由加工引起的殘余應力會消除。

圖4 不同表面下深度殘余應力分布Fig.4 Distribution of Residual Stress at Different Depths

出現以上原因是因為隨著磨削表面下深度的增加,殘余應力值與裂紋擴展作用逐漸由磨削表面向下減弱,由擠壓效應所產生的殘余壓應力作用也明顯下降。此外,磨削高溫產生的熱應力會使加工后殘余應力出現狀態轉變現象,因此導致原有的殘余壓應力在釋放和向下傳遞過程中轉變為拉應力,但這種拉應力作用效果不明顯,會隨著深度的增加逐漸消除。

對比兩種材料在同一磨削參數和表面下深度的殘余應力與不同磨削參數下表面殘余應力發現,平行于磨削方向的殘余應力值要大于垂直于磨削方向的應力值,這是因為磨削過程中砂輪中磨粒在磨削力的作用下沿磨削方向對工件表面進行滑擦、耕犁和切削運動,出現了沿磨削方向的擠壓效應,因此導致了平行于磨削方向上的殘余壓應力要大于垂于方向的。氧化鋯的殘余應力值要大于氮化硅的殘余應力值,這是因為氧化鋯的斷裂韌性(9MPa·m1/2)要高于氮化硅的斷裂韌性(6MPa·m1/2),斷裂韌性的提高抑制了裂紋擴展深度的增加,從而阻止了殘余應力的釋放。

3.3 表面殘余應力與去除方式關系

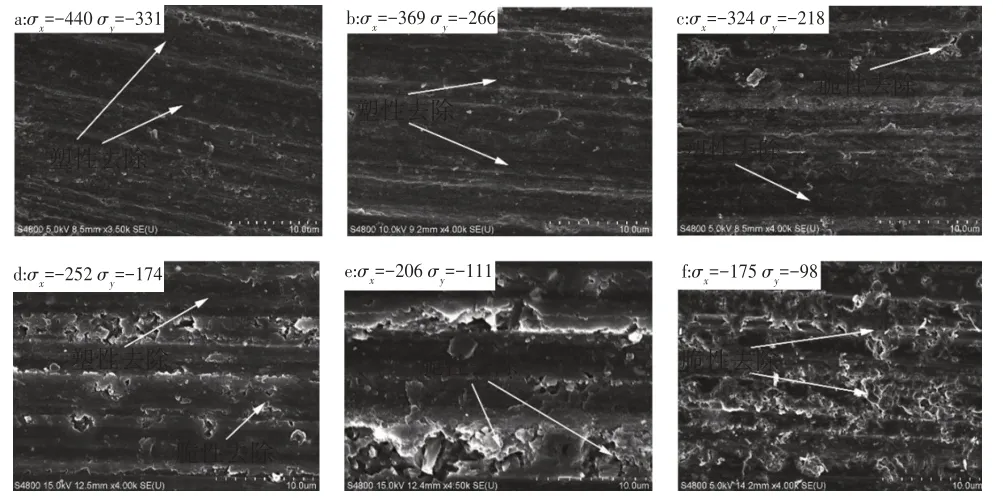

由以上分析可知磨削后表面殘余應力與材料去除方式存在關系,為了得出殘余應力與表面去除方式存在何種關系,將進行殘余應力檢測后的工件再進行表面掃描電鏡觀測,得出不同殘余應力下的工件表面形貌,如圖5所示。

圖5 不同殘余應力下表面形貌(單位:MPa)Fig.5 Surface Morphology Under Different Residual Stress(Unit:MPa)

圖5選取氮化硅材料進行表面形貌觀測,由圖可看出,在殘余應力值的較大時,如圖5(a)、圖5(b)所示。表面存在較多的塑性流動,表面較為平整與光滑;當殘余應力值逐漸減小后,如圖5(e)~圖5(f)所示。

表面出現明顯的脆性剝落、凹坑和隆起,表明質量變差,氧化鋯材料的變化趨勢與氮化硅材料一致,因此隨著工件表面由塑性變形的去除方式向脆性斷裂的去除方式轉變,如圖5(a)~圖5(f)所示。表面殘余壓應力值逐漸減小,表面質量變差,也驗證了前文理論分析的正確性。因此在磨削加工中應選用較小的進給速度和磨削深度、較大的磨削速度使表面呈現較大的殘余壓應力,以此來獲得較好的表面質量。

4 結論

這里通過對兩種工程陶瓷材料的不同磨削參數下的表面殘余應力、同一磨削參數下的殘余應力分布以及表面殘余應力與去除方式關系的研究,得出結論如下:

(1)氮化硅與氧化鋯陶瓷磨削后表面殘余應力均為壓應力,且當磨削速度減小、磨削深度與進給速度增加時,兩種材料表面殘余應力值均減小。

(2)同一磨削參數下,隨著磨削表面下深度的增加,兩種材料的殘余應力分布均由殘余壓應力向殘余拉應力轉變,后再轉變為壓應力并逐漸消失。

(3)兩種材料平行于磨削方向的殘余應力值要大于垂直磨削方向的殘余應力值,且氧化鋯陶瓷殘余應力值要大于氮化硅陶瓷的殘余應力值。

(4)隨著工件表面由塑性變形的去除方式向脆性斷裂的去除方式轉變,表面殘余壓應力值逐漸減小,表面質量變差;在磨削加工中應選用較小的進給速度和磨削深度、較大的磨削速度使表面呈現較大的殘余壓應力,以此來獲得較好的表面質量。