內燃機缸套表面織構對油膜承載能力的影響

崔增霸,張曉東

(1.太原理工大學機械與運載工程學院,山西 太原 030024;2.太原理工大學機械與運載工程學院,山西 太原 030024)

1 引言

表面織構化技術即在材料的表面制備出微米級或者毫米級的具有一定尺寸、形態和分布樣式的圖案結構,從而達到減輕材料磨損程度,改善摩擦性能等要求[1-4]。比如在速度較低、載荷較重或摩擦表面處于邊界潤滑的狀態下,容納于織構內的潤滑劑會在摩擦表面產生“二次潤滑”,減少邊界潤滑的發生[5];在高速、輕載的工況下,表面織構可起到微流體動壓軸承的作用,能夠有效地加大動壓效應,明顯地增強摩擦副的承載能力[6];表面織構也能夠俘獲因摩擦產生的磨屑顆粒,避免三體磨粒磨損現象的發生,同時削弱摩擦面的犁溝磨損等[7]。

為了提高缸套-活塞摩擦副的摩擦學性能,國內外研究人員做了非常多的工作。表面織構在內燃機缸套-活塞摩擦副中的應用最早可以追溯到20世紀80年代。缸套表面織構的研究起始于微凸體和微凹體,現階段已有微凹體是改善缸套-活塞摩擦副摩擦學性能的有效結構這樣的結論[8]。目前缸套內表面廣泛使用的珩磨網紋織構是Michail S.K.和Barber G.C.提出的。他們研究發現粗糙表面上的表面方向參數和輪廓偏斜度會對油膜厚度產生影響[9]。隨后,大量研究者們對缸套表面織構進行了研究:文獻[10]在活塞裙部表面制備了微凹坑織構,通過摩擦磨損試驗模擬發動機真實的運動狀態,考察微凹坑織構的尺寸參數對摩擦副摩擦系數的影響。試驗表明:在轉速載荷條件確定的情況下,微凹坑織構表現出最優的減摩效果。文獻[11]研究在面接觸的情況下,改變潤滑油量,摩擦副表面不同深度凹坑的潤滑效果,同時觀察氣泡的存在情況,試驗發現:當在適合的凹坑深度下,氣泡就不易跑出凹坑,承載能力最明顯,摩擦性能最佳[11]。但上述研究缺少對活塞環在缸套不同位置的動態運動特征、潤滑模式的考慮。目前的研究中,已有了缸套兩端珩磨條紋的傾角大,中間傾角小的三段組合型表面織構[12]。

考慮到活塞運動時速度與載荷的變化,設計了4 種形狀不同、深度相同、面積率相同的表面織構,使用ANSYS Workbench中的mesh功能劃分網格后使用fluent分析和對比其在同樣的速度、載荷下潤滑油膜的承載能力;從4種織構形貌中挑出一種承載力最高的織構,進一步分析其深度、直徑對承載力的作用,希望通過這種設計找到能提升活塞/缸套摩擦副整體性能的織構形貌。

2 不同形貌的表面織構承載性能分析

2.1 表面織構建模以及邊界條件設置

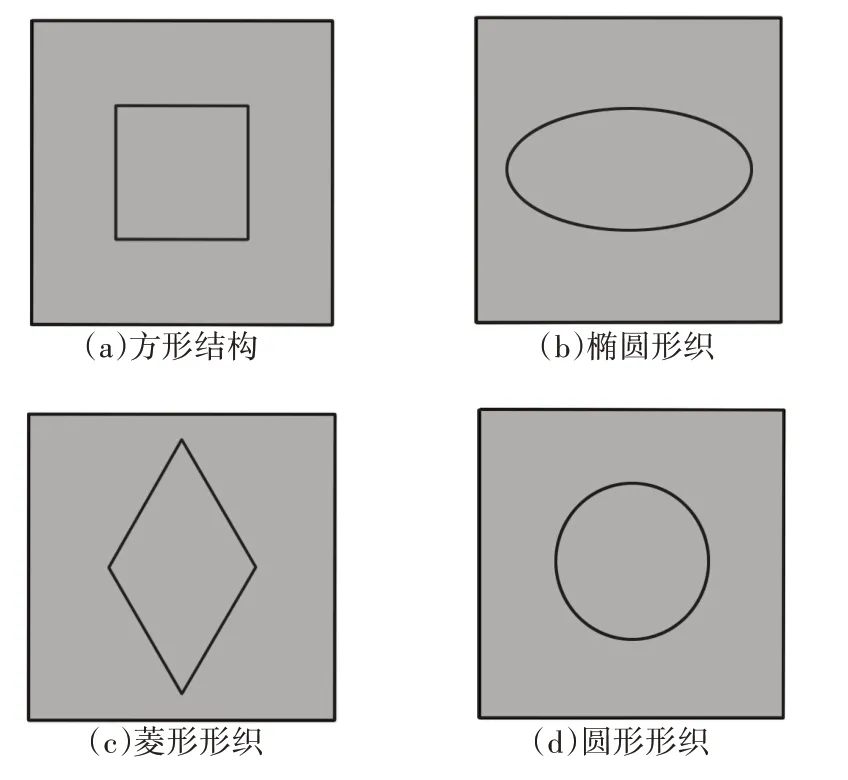

在研究活塞環/缸套摩擦副在摩擦過程中油膜的承載能力的過程中,考慮到織構尺寸對于活塞環/缸套整體而言十分微小,因此可使摩擦副的兩個表面近似為無限大的平面,上表面定義為活塞環外側面(滑動壁面),下表面定義為帶微織構的缸套內表面(靜止壁面)。為降低計算量與計算難度,選擇單個織構作為研究目標,而且將織構分布形式的影響排除在外,所建立的4種織構形式,如圖1所示。

圖1 表面織構圖案模型Fig.1 Geometric Model of Surface Texture

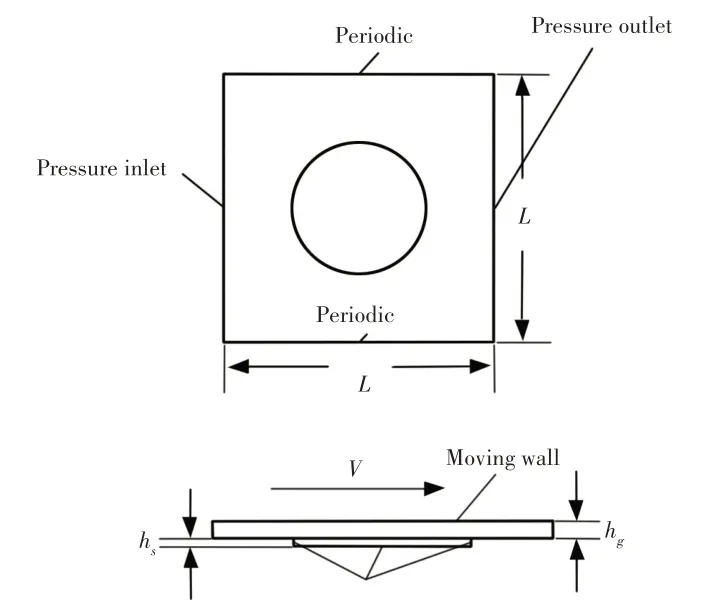

采用圓形織構作為例子,圓形織構的結構、尺寸參數以及邊界條件的設置情況,如圖2所示。在圖2當中,hs—織構的深度;hg—活塞環-缸套摩擦副的表面間隙;L—表面織構計算單元的邊長,圖中的L取0.45mm,上下表面均設置為靜止壁面,而且靠近壁面的流體和壁面的速度是一致的,設置上壁面作平移運動,速度的大小為v,速度方向由實心箭頭指出,如圖2所示。設置下壁面靜止不動。前、后壁面分別被設置為周期性邊界,左、右壁面分別被設置為壓力入口、壓力出口[13]。

圖2 圓形織構參數設置Fig.2 Parameter Setting of Circular Texture

2.2 表面織構模型的CFD求解

ANSYS Workbench 是一款優秀的力學分析技術集成平臺,能實現產品設計、仿真、優化等功能的一體化。在平臺中能使用Fluid Flow(FLUENT)模塊進行流體動力學分析,使用Design Exploration 模塊進行優化設計。Fluid Flow 模塊一般包括前處理器、求解器和后處理器[14],前處理器的功能是簡化模型的創建以及模型網格的劃分,求解器是流體域數值計算的最重要部位,后處理器通過云圖、流線圖等方式表示各種物理量的計算結果,能繪制圖表以便求解結果的表達。

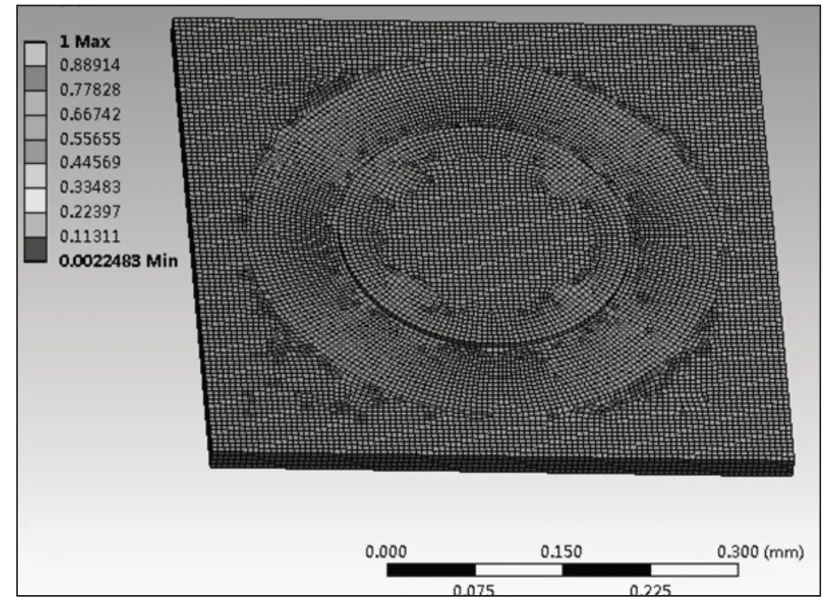

織構模型的網格是在Fluid Flow 模塊的前處理器中劃分完成的,采用的網格類型均為非結構化網格,最后生成的網格質量都大于0.7,這對三維模型來說,網格的精度已然滿足要求。圓形織構的網格劃分,如圖3所示。

圖3 圓形織構網格劃分Fig.3 Mesh Generation of Cycle Texture

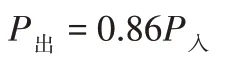

網格導入到Fluent模塊后第一步要檢查計算區域,并將網格單位轉換為“mm”,可將“SIMPLE”算法應用到流體域的求解過程中,動量項使用二階迎風格式,壓力項使用“standard”格式。想要使得求解結果較為精確,同時求解效率又不能太低,故將參數的迭代誤差設為10-5。邊界條件方面需要說明的是:為了模擬發動機做功沖程時活塞環/缸套摩擦副的工作環境,不同的運動壁面速度會對應不同的進出口壓力。模型的壓力入口處的壓力為缸內燃氣作用于活塞環上端的總壓,這與氣缸內燃氣壓力是大致相等的;壓力出口為活塞環下端面受到的壓力,這個值能從以下公式[15-17]得到。其公式為:

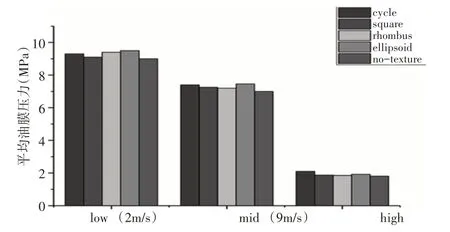

模型的參數以及邊界條件設置[18],如表1所示。

表1 圓形織構模型參數以及邊界設置Tab.1 Circular Texture Model Parameters and Boundary Settings

2.3 求解結果對比與分析

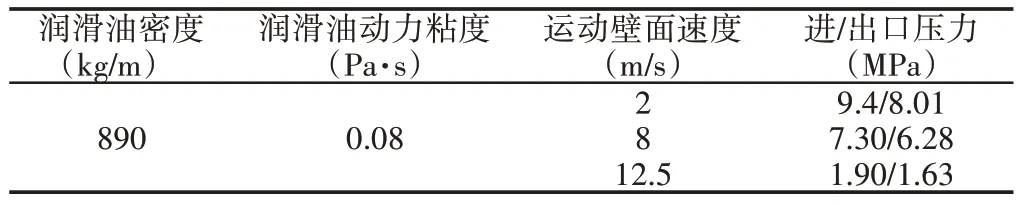

開啟Fluid Flow模塊中的層流模型,計算運動表面潤滑油膜的承載能力。各種圖案織構的滑動表面在速度為12.5m/s時的壓力云圖,如圖4所示。

圖4 織構的壓力云圖Fig.4 Stress Nephogram of Texture

各種織構具有同樣的深度、直徑和表面間隙(依次是5μm、100μm、8μm),從圖中可以看出來織構附近區域沿著流體運動的方向先是產生了油膜壓力較低的區域,然后產生了油膜壓力較高的區域,這是由于表面織構能夠同時產生收斂楔和發散楔,當潤滑油經過發散楔的時候,油膜壓力會突然下降,而在經過收斂楔時油膜壓力則會突然上升。

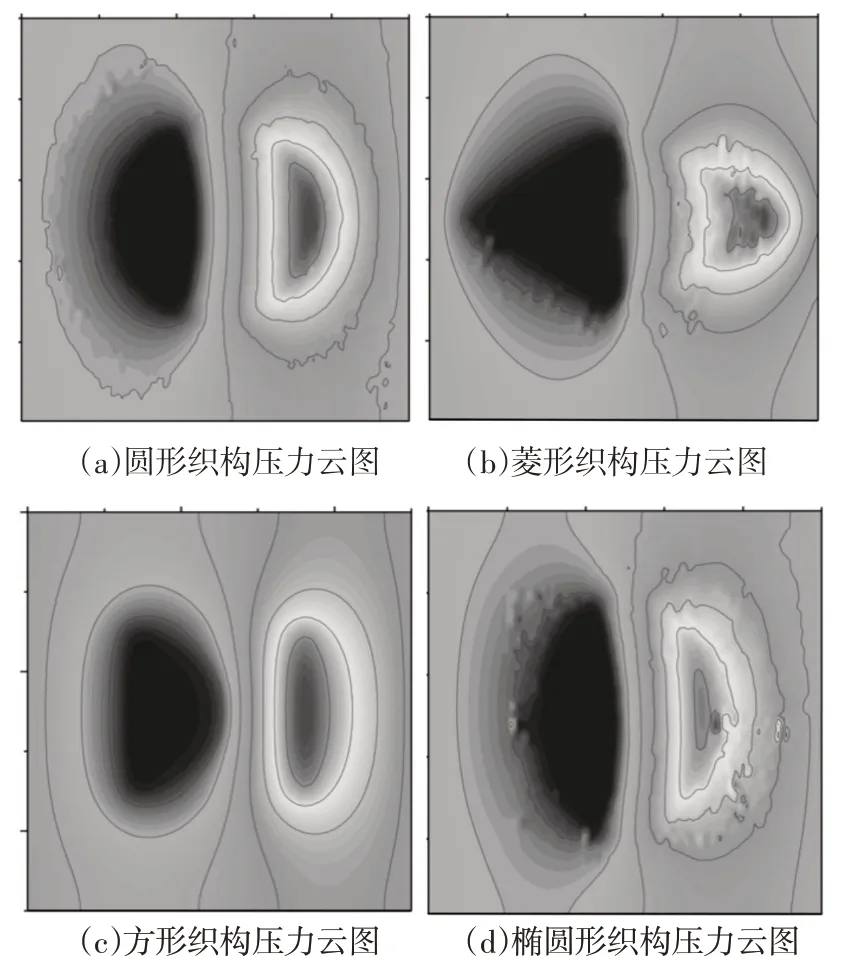

各種織構運動表面在表面滑動速度為12.5m/s時油膜壓力的三維分布圖,如圖5所示。從圖中可以看出圓形織構的最大油膜壓力要比其他種類圖案的織構大,直接地證明了采用圓形織構所形成的附加流體動壓效應要更強,所以說它的承載能力相對于其他類型織構而言是最好的。

圖5 織構壓力分布云圖Fig.5 Pressure Distribution of Texture

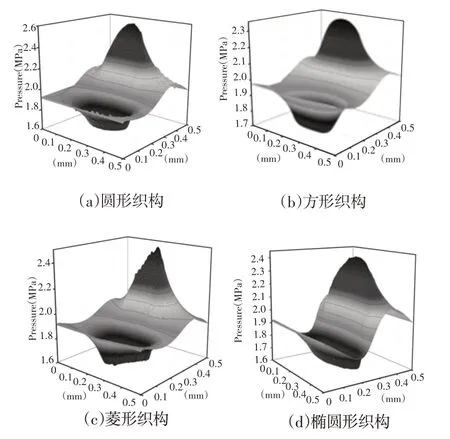

各種織構在不同運動速度下的運動表面平均油膜承載能力,如圖6所示。可見,在考慮發動機活塞—缸套摩擦副的實際工作環境時,在高速時圓形織構的油膜承載能力與其他織構相比,提升約6%,與光滑無織構平面相比,提升約10.1%;但是在中低速的情形下,不同形狀的表面織構所產生的油膜承載能力中,平均油膜壓力最大的橢圓形織構與平均油膜壓力最小的無織構光滑平面相比,僅僅提高了0.3%,其他類型的織構油膜壓力的提升更是小于0.3%。

圖6 不同織構在不同速度下表面油膜承載能力Fig.6 Surface Bearing Capacity of Different Textures at Different Speeds

造成這種現象的原因是在中低速時,表面織構引起的動壓潤滑效應減弱,導致不同類型織構產生流體動壓能力的差別降低,而且考慮到活塞/缸套摩擦副在做功沖程時的實際工作環境,在中低速時潤滑油會受到極大的外界壓力,導致潤滑油流體靜壓遠遠大于流體動壓,因而不同織構油膜的承載能力相差不大。

因此,可以得到這樣的結論:在模擬發動機高溫高壓環境的條件下,滑動面高速滑動時,圓形織構可以得到更好的油膜承載能力,而在低中速的時候,織構的類型變化對于油膜承載能力的影響可以忽視。

3 圓形織構參數對油膜承載力的影響

在以上仿真結果的基礎上,想要得到織構的參數對油膜承載力的作用,故針對圓形織構,通過改動織構的深度、直徑來分析其油膜承載能力。

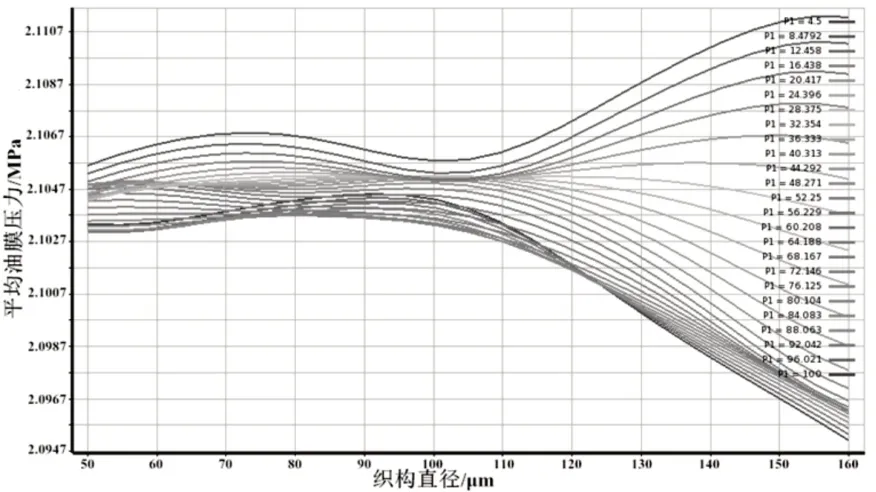

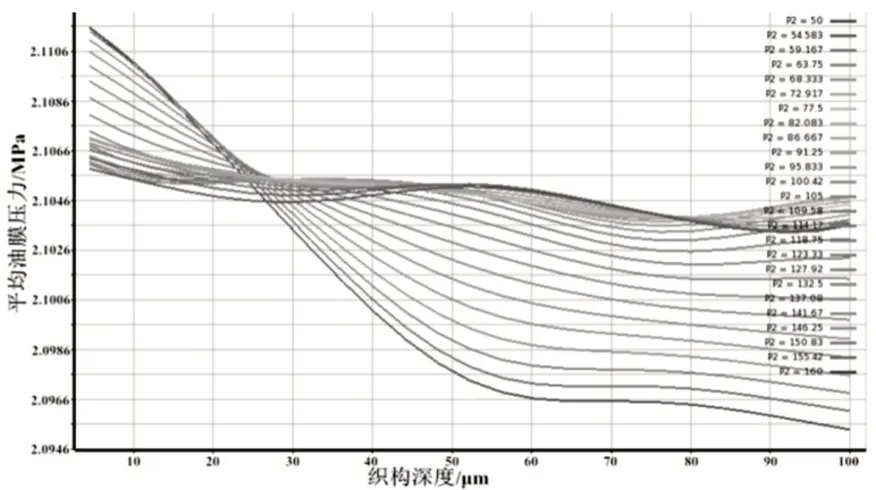

圓形織構在直徑為(50~160)μm,深度為(5~100)μm時的油膜承載能力變化的情況,如圖7、圖8所示。其中缸套/活塞環摩擦副表面的間隙大小為8μm(即最小油膜厚度為8μm),滑動表面的滑動速度大小為12.5m/s。

圖8 不同深度的圓形織構油膜承載力隨不同直徑的變化Fig.8 Average Load-Carrying Capacity Changes with Different Diameter Under Different Textural Depth

從圖7可以看得出來,不同直徑的圓形織構其油膜承載能力隨著織構深度變化的規律是不同的,但是整體上在一定的深度范圍內,織構的油膜承載能力是隨著織構深度的加深呈現遞減的趨勢,因此在選擇織構深度時因盡量選擇較小的值,另外需要注意的是,盡管較小的織構深度能帶來較大的油膜承載能力,但是織構深度太小導致儲存潤滑油少,對處于邊界潤滑的摩擦副幫助較小,而且從磨損角度來看,太淺的織構容易被磨損消耗掉[19]。

圖7 不同直徑的圓形織構油膜承載力隨不同深度的變化Fig.7 Average Load-Carrying Capacity Changes with Textural Depth Under Different Diameter

從圖8可以看得出來,當織構的深度小于24μm左右時,織構的直徑越大織構油膜承載能力越強,當織構的深度大于24μm時,織構的直徑越大油膜承載能力越小。

綜合圖7、圖8可以得出這樣的結論,選擇織構深度為20μm,織構直徑為160μm 時整體上能保持較高的油膜承載能力,而織構也不容易被快速磨損且有一定的儲油能力。

4 織構深度、直徑參數對油膜承載能力的敏感性

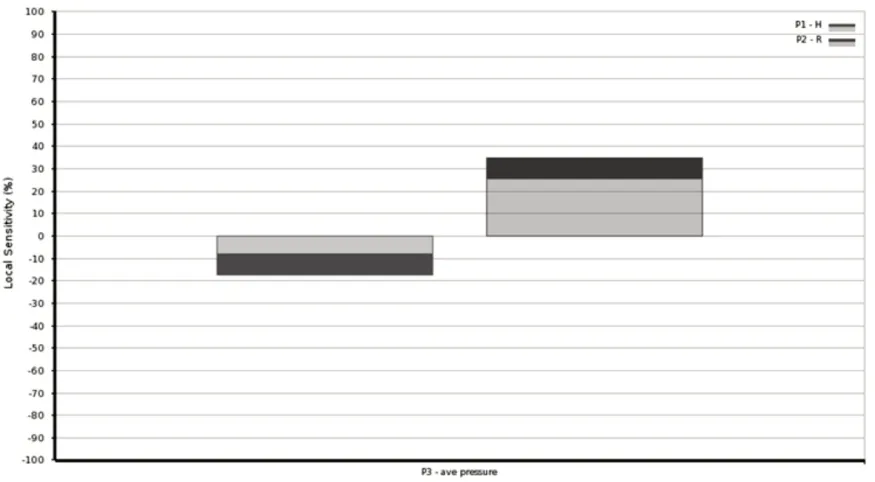

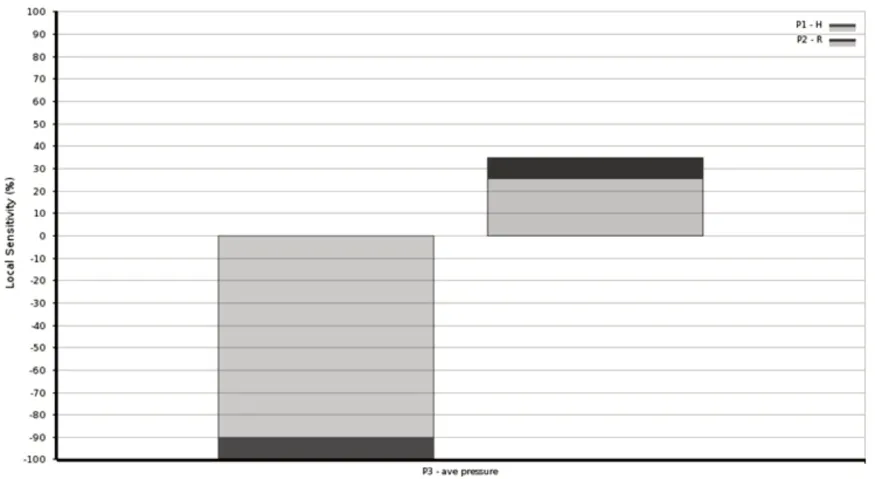

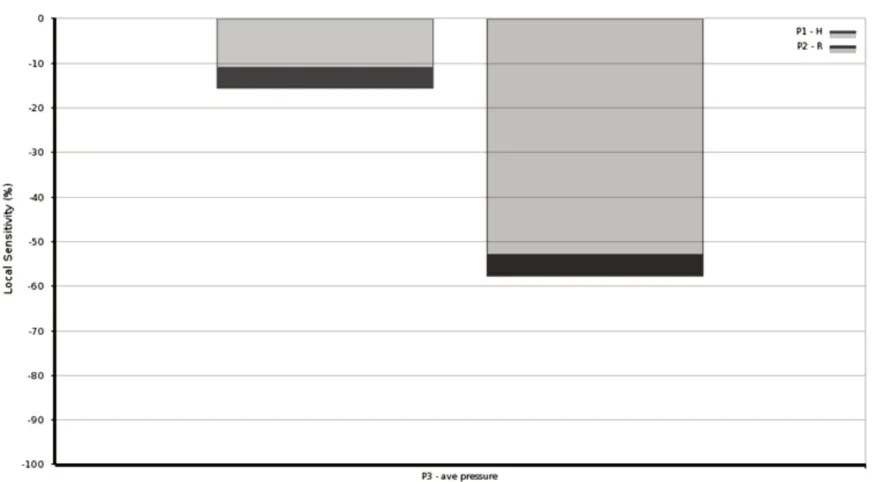

參數敏感性的研究可以排除一些對于設計目標而言不重要的設計變量,大大簡化了研究過程。通過Workbench 優化設計功能的使用可以得到織構深度、直徑參數對于油膜承載能力的敏感性,如圖9~圖11所示。

對比圖9與圖10可以發現,織構深度這一參數對油膜承載能力的敏感性也隨著織構直徑的變化而變化,在織構直徑為50μm時,織構深度對油膜承載能力的敏感性比較低;織構直徑為160μm時,織構深度對油膜承載能力的敏感性大大提高;比較圖9和圖11能夠知道織構直徑這一參數對油膜承載能力的敏感性受到織構深度很大的影響,當織構深度為5μm時,直徑越大,油膜承載承載能力越強;深度為100μm時,參數直徑越大,油膜承載能力越小,敏感性隨著深度的變化有很大的改變,這與圖8所示規律是一致的。可以得知,織構的直徑與織構深度這兩個參數對于油膜承載能力的作用是互相影響的。因此在研究織構參數的過程中不能只考慮單個因素,而應該綜合考慮。

圖9 直徑為50μm、深度為5μm圓形織構參數對油膜承載力的敏感性Fig.9 Local Sensitivity of Circular Texture Parameters to Oil Film Carrying Capacity(Diameter is 50μm and Depth is 5μm)

圖10 直徑為160μm、深度為5μm圓形織構參數對油膜承載力的敏感性Fig.10 Local Sensitivity of Circular Texture Parameters to Oil Film Carrying Capacity(Diameter is 160μm and Depth is 5μm)

圖11 直徑50μm、深度為100μm圓形織構參數對油膜承載力的敏感性Fig.11 Local Sensitivity of Circular Texture Parameters to Oil Film Carrying Capacity(Diameter is 50μm and Depth is 100μm)

5 結論

(1)采用Fluent軟件進行4種不同形狀表面織構潤滑油膜承載能力仿真分析,可以得知在低中速時,織構的形狀對油膜承載能力的影響并不大,而在高速時圓形織構與其他織構相比,其油膜承載能力有6%的提升,與無織構光滑表面相比有10.1%的提升。

(2)不同直徑的圓形織構其油膜承載能力隨著織構深度變化的規律是不同的,但是整體上在一定的深度范圍內,織構的油膜承載能力是隨著織構深度的加深呈現遞減的趨勢;當織構的深度小于24μm左右時,織構的直徑越大織構油膜承載能力越強,當織構的深度大于24μm時,織構的直徑越大油膜承載能力越小。織構直徑、深度這兩個參數對于油膜承載能力的作用是互相影響的。綜合考慮選擇織構深度為20μm,織構直徑為160μm能在整體上保持較高的油膜承載能力,而織構也不容易被快速磨損且有一定的儲油能力。

(3)采用Workbench 中的優化設計功能,可以得到設計參數對于目標變量的敏感性。因此在研究織構參數的過程中如果某一個參數已經確定,就可以得到另一個參數對目標變量的敏感性,確定此變量對于設計目的而言有沒有重要影響,從而在設計之初剔除或者保留此參數,大大降低了設計者的工作量。