基于數字孿生的燃氣調壓器建模與分析

王金棟,王亞慧,年介成

(北京建筑大學電氣與信息工程學院,北京100044)

1 引言

燃氣調壓器作為燃氣輸配管道的重要設備,對控制進出口壓力起著重要作用。為了實現智能制造,提出了先進的制造策略[1]。物聯網、大數據、云計算和人工智能等先進的信息和計算技術的發展,為智能生產的實現奠定了堅實的基礎。然而,智能生產的實際操作過程往往面臨著一個瓶頸:信息空間和物理空間之間的相互融合,由此產生了數字孿生技術。

目前在各大制造行業如能源、建筑、航空行業等對數字孿生技術的研究及運用,推動行業迅速發展。數字孿生技術的特點是動態交互、實時映射[2]。將虛擬模型、物理實體、服務系統連接為一個有機的整體,使物理信息與產品數據得以在各部分間交換傳遞。燃氣行業緊跟信息產業步伐,通過數字孿生技術橋梁,實現傳統能源行業與信息技術產業結合,推動燃氣行業信息化、多元化、可視化。有效發揮數字孿生技術優勢,產生效益最大化。

為此,文本提出了基于數字孿生的燃氣調壓器建模與分析。

2 智能制造技術與數字孿生技術

2.1 智能制造

智能制造技術是生產自動化、數字技術、產品智能和新一代的信息技術融合而成的[3]。智能制造體系架構集成了產品全生命周期過程,對于指導產品設計、生產、維護等方面起著至關重要作用。目前,主要有三種數字化方法:數字孿生裝配建模仿真技術、虛擬現實裝配建模仿真技術以及增強現實裝配建模仿真技術。

2.2 數字孿生

大數據、云計算、物聯網等互聯網技術的崛起,使得制造業與信息行業的結合迅速,從而促進智能制造產業的發展。制造業的物理結構與信息網絡的互動與融合,日益引起人們的關注。數字孿生將實體物理模型、運維數據集成于一個信息體內,使得信息體內獲取多維度、多信息的仿真數據[4]。將實物在信息虛擬空間中得以復現。通過信息的交互,對產品研發設計、生產服務等方面監控與分析,降低生產成本,提高產品競爭力。

3 燃氣調壓器三維建模

燃氣調壓器的調壓特性反映了實際出口壓力與管道燃氣流量與進口壓力之間的變化關系。因考慮到生產成本,調壓特性需在產品生產后進行測試獲取[5]。為了減少產品的生產浪費,更精確地模擬調壓器流場,并提前對內部流場結構的優化,采用數字孿生技術建立全仿真模型,此模型必須與實際產品具有一定程度符合度,才能得到可靠的數值模擬結果。

調壓器的靜特性是指出口壓力與進口壓力、流量之間的關系變化,其中分為壓力特性與流量特性;僅此兩方面性能不足以完全反應調壓器的最優調壓性能,可通過對不同閥口開度調整,模擬分析其壓力性質與流量性質。燃氣調壓器的調壓特性試驗涉及進口壓力,輸出流量、出口壓力和閥口開度等參數。

3.1 三維模型建立

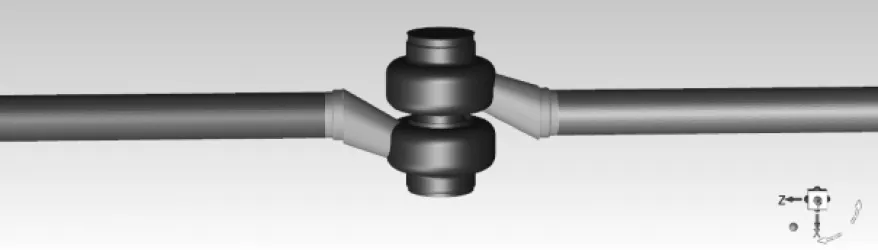

為了有效保證模型仿真模擬的計算精確度,減少計算量,需要不斷簡化燃氣調壓器的結構。本文采用Catia三維建模軟件,依據CAD圖紙建立三維模型如圖1所示,其計算域模型如圖2所示。

圖1 調壓器三維模型

圖2 計算域模型

該型號的直流調壓器的內部流道結構包括閥桿、閥瓣、閥口、膜片及彈簧等結構。

3.2 閥瓣模型建立

燃氣調壓器數值模擬的最終目的是繪制調壓器的調壓特性曲線,從而進一步分析出口壓力與進口壓力、流量之間的關系。而調壓特性曲線由多組閥桿受力平衡工作點組成[6]。因此,通過模擬調壓器的實際工況點,輸出平衡點數據,實現數值模擬。根據各個閥瓣實際受力平衡情況判斷實際使用工況點受力,平衡分析各個閥瓣的實際受力情況如圖3所示。

圖3 閥瓣受力分析圖

圖3中,F1表示薄膜所受壓力的作用力,F2表示調壓器主調彈簧作用力,Fbs表示閥瓣上表面受周圍流體的作用力,Fbx表示閥瓣下表面受周圍流體的作用力,G表示閥瓣及閥桿自身重力。

由此可知,閥瓣所受合力所得如下

F=F1+Fbx-Fbs-F2-G

(1)

(2)

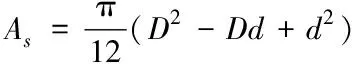

3.3 薄膜有效面積模型

蝶形膜片形狀像碟子,中間孔用于連接閥桿,由橡膠與絲布組成,O型邊結構如圖4所示。

圖4 薄膜結構簡易圖

蝶形膜片作用于閥桿的力來源于兩部分:一是直徑d的托盤的作用力;二是膜片不受支托盤部分的環形面積,若膜片變形所需之力(撓度)忽略不計,閥桿直徑暫不計算在內[7]。

設在圓環面上取圈截面積,其上所受微壓力為

(3)

從而

(4)

環形膜片從最小半徑到最大半徑積分為

(5)

同時F1為直徑d的托盤的作用力

(6)

總推力F為F1與F2之和

(7)

從(7)式中略去壓力p這一項,即是膜片有效面積公式

(8)

式中,As表示薄膜有效面積;Ds表示薄膜直徑;d表示托盤直徑;p表示氣體壓力;F1表示直徑d的托盤的作用力;F2表示環形面積所受的作用力;F表示閥桿所受合力。

3.4 彈簧壓縮量模型建立

彈簧的剛度與壓縮量決定主彈簧的彈力大小。該型號調壓器在正常工作中主閥口最大開度為12.5mm,因此實驗在確定閥口開度下進行,故認為主彈簧壓縮量的變化忽略不計,同時主彈簣的彈力只受其壓縮量的影響[8]。并且,閥桿等其它部件的重力為定值,故豎向方向合力也為定值。因此對式(2)進行改寫得到式(9)

(9)

式中,s′表示彈簧壓縮量。

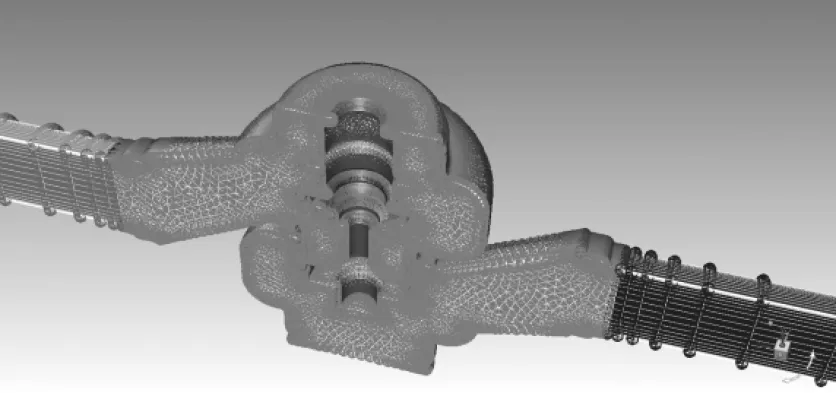

3.5 網格劃分

由于該模型流道結構復雜,CFD計算的前提條件是計算網格的合理設計與高質量網格的生成,一組高質量的網格是CFD解決計算精確度的關鍵所在。計算網格按網格之間的鄰接關系可分為結構網格、非結構網格和混合網格三種類型[9]。非結構網格適用于幾何結構較復雜的網格分類,同時非結構網格的求解速度較慢,準確度較低等問題;結構網格有計算快、精度高、排列規則等特點,在對象結構簡易的情況下,采用混合網格對分析的結構進行劃分。

調壓器數值模擬主要區域為閥體內部的流域,即調壓器的流場變化情況,通過建立的幾何模型獲取內部流場模型。本文所研究的調壓器的流場結構復雜,采用Meshing模塊對其網格劃分,得到的流道模型如圖5所示。

圖5 流道模型

將流道模型保存為.cas格式導入CFD仿真軟件中。在流道網格分類之前,通過Check功能進行網格檢查,檢查其網格完整程度,是否存在負體積、左手網格等問題。

通過Ansys中Meshing將調壓器壁面作網格劃分,并將其進行填充體網格劃分。因為閥口位置結構不規則,流場產生梯度大,故將此位置進行混合網格劃分,以保證其計算準確性[10],對閥口與管壁處相連接位置進行網格加密,如圖6所示。

圖6 幾何網格模型

4 數值模擬條件

4.1 湍流模型建立

閥體湍流數值模擬通常采用湍流模型,湍流會在速度變化處產生波動。由于平均N-S方程的不封閉性,通過湍流模型來求解封閉方程組,所以湍流模型的準確性會對模擬數據產生巨大影響。湍流模型可以選擇無黏模型、層流模型、分離渦流DES模型、大渦模擬LES模型,流體試驗表明,湍流模型雷諾數大于臨界值,會使得流動特征發生變化,流動特性呈無序混亂狀態,速度也會發生相應變化[11]。湍流模型的數值模擬方法有非直接數值模擬法和直接數值模擬法。而常用的K-ε模型在工程中得到了廣泛的應用。

K-ε模型公式為

Gk+Gh-ρε-YM+Sk

(10)

(11)

式中,Gk表示由平均速度梯度而產生的湍動能k的產生項,表示為

(12)

Gb表示浮力影響導致的湍動能k的產生項,不可壓縮流體取0;YM表示可壓縮湍流脈動擴張對總耗散率的影響,不可壓縮流體取0;Sk、Sε表示用戶定義源項;C1ε、C2ε、C3ε表示經驗常數,分別取1.44,1.92,0.09;σk、σε表示湍動能k和耗散率ε的湍流普朗特數,分別取1.0,1.3。

由于燃氣調壓器存在流固耦合,且該模型主要是基于湍流動能和擴散率的影響及分子之間黏性較小情況,故采用標準K-ε湍流模型。為了使得計算結果精準,需結合標準壁面函數模型對模型進行求解。標準表面函數具有計算量較小、適用性強、精度較高等優點。

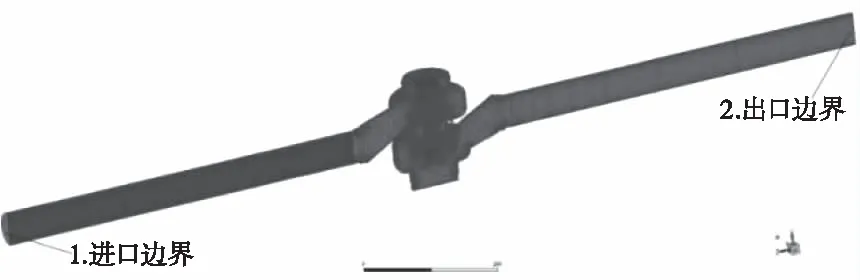

4.2 邊界條件

邊界條件包括流動變量和熱量在邊界處的值,是求解數值模擬分析結果的重要因素。本模型主要確定燃氣調壓器的進出口邊界及體積區域條件。進口邊界條件包括質量入口、壓力入口和進氣口邊界條件等類型;出口邊界條件有壓力出口、質量出口和通風口邊界條件等類型;體積區域條件有流體區域與多孔介質區域等類型。

本文中調壓器模擬時的邊界條件較為復雜。根據實驗,已知入口壓力,將進口邊界條件設為壓力入口邊界條件,入口壓力為0.10~0.30MPa;由于在模擬過程中所建立的此開度下的調壓器所對應的實際工況,為了避免重復建模,將出口邊界條件設為壓力出口邊界條件,出口壓力為2.0~3.0kPa;流道的其余面均定位成壁面。考慮理想條件下,可忽略壁面與環境的熱交換對調壓器內部流場的影響,只考慮管壁面粗糙度的影響[12]。根據大量實踐證明,將調壓器數值模擬中的壁面粗糙度設置為0.15mm對輸出壓力流量擾動最小。模型的邊界條件設置如圖10所示。通風口邊界的壓降與流體的動壓關系,如式(13)所示。

(13)

式中,ΔP表示流向壓降;kw表示局部阻力系數;ρ表示氣體密度;v表示垂直于通風口邊界的速度分量。

由式(13)可知,在Ansys模擬計算中,局部阻力損失系數k與氣體流量、流速成反比,若隨之k增大,ΔP降低,從而導致出口壓力過高。因此在最初模擬中,選取較小局部阻力損失系數。邊界條件設置位置如圖7所示。

圖7 邊界條件設置位置

在出口邊界條件設置中,局部阻力損失系數會造成仿真計算的不穩定性,其計算方法有常量、垂向速度的分段多項式函數、多項式以及分段線性函數等,本文采用常量方法。通過上述步驟,實現燃氣調壓器建模與分析。

5 仿真與模型驗證

本文以進口壓力P1=0.11MPa,出口壓力P2=2kPa的工況進行數值模擬,實驗環境設置在CFD仿真軟件中,通過實驗結果與數值模擬結果分析比較,繪制流量特性曲線如圖8所示,對該工況下流量點進行對應的流場仿真模擬,對稱面壓力云如圖9所示。

圖8 流量特性曲線

圖9 對稱面壓力云圖

以閥口開度為2.0mm,入口壓力為0.15MPa的工況進行模擬仿真。當出口局部阻力系數為51.6時,閥瓣所受合力為0.12N,幾乎處于平衡狀態。由圖11可知,在此工況下,流量為390.3m3/h,出口壓力為2.46kPa。

經過計算模擬收斂,使得調壓器處于平衡狀態,為了更清晰地表達出流體在流道過程中的變化,本文在調壓器流道中心選取了20個點,其內部壓力云如圖10所示。

圖10 調壓器內部壓力云圖

由圖10所示,氣流進入左端直管段緩沖區,壓力均衡,進入閥口下端時,因為閥口的開度相比于管徑入口處的開度較小,導致壓力呈逐漸減小狀態,當進入上部閥口處,壓力逐步穩定,直至出口邊界直管段處。

圖11所示為調壓器速度云圖。

圖11 調壓器速度云圖

從圖11所示的調壓器速度云圖中可以看出,在進口直管段處流速不變,當處于直管段與閥體外輪廓處,管徑變小,由于閥口開度相比管徑較小,流速迅速增大;當流體進入閥體上部后,過流截面的減小,造成流速迅速增大;節流過后進入出口直管段,流速減小趨于穩定。

圖12所示為調壓器速度矢量圖。

圖12 調壓器速度矢量圖

從圖12所示看出,流速最大處于閥口外沿。由于此處流體經過的位置截面積最小,會產生兩段漩渦區,在上部腔體外側產生負壓強區,導致壓強減小,最終使得流速的增加。

6 結論

本文采用數字孿生技術建立調壓器三維模型,并建立數值分析和計算流體力學模擬平臺。

1)建立燃氣調壓器數字孿生信息模型;

2)對調壓器閥瓣、薄膜有效面積和彈簧壓縮量進行了受力分析,建立起受合力數學模型并修正;

3)選取邊界條件及湍流模型條件,進行特殊網格劃分處理;

4)對閥體內部流場模擬并繪制靜特性曲線,分析閥體內部壓力、流速等參量變化。

本文提供了燃氣行業特定產品的數據交互、實時映射的新思路,使得在燃氣行業新型產品研發過程融合信息新技術,通過數字孿生技術可預測其特性變化,在產品的設計運維等方面發揮了重要作用。