原始組織對6063型材彎曲后表面質量的影響

左慶華,張林虎,梁 磊

(南南鋁業股份有限公司,廣西 南寧 530022)

Al-Mg-Si合金屬于可熱處理性鋁合金,具有中等強度、優良焊接性能及良好耐蝕性等特點,被廣泛應用于交通、建筑、機械、家電等行業[1-2]。Al-Mg-Si合金常見的熱處理工藝為固溶處理+淬火冷卻+時效熱處理,旨在從基體中析出彌散細小的Mg2Si相強化相,其中為半共格析出,強化效果最佳,是最主要的析出強化相[3]。6063鋁合金作為Al-Mg-Si系列中的典型代表,其具有良好的熱加工性能、優良的耐蝕性能以及易于著色等特點,廣泛應用于鋁合金幕墻、模板、門窗及裝飾型材等領域[4-6]。

近年來,家居市場對供貨商產品環保及可持續回收利用等提出了較高要求,其中鋁合金產品廢料重熔占比為50%~80%。在鋁合金產品廢料重熔占比較大的情況下,由于廢料中雜質元素的影響,鋁合金微觀組織也會產生變化,例如會產生帶狀條紋、晶粒粗大等問題。對后續彎曲等變形加工質量產生影響,經陽極氧化后因表面色澤偏差明顯而不符合客戶要求,這對高表面要求鋁合金型材產品是無法接受的。本文利用南南鋁業股份有限公司的熔鑄生產線及擠壓生產線,以自產6063鋁合金為研究對象,重點探討了鑄錠原始組織及擠壓速度對型材彎曲后表面質量的影響,旨在為生產工藝提供數據支持。

1 試驗材料及方法

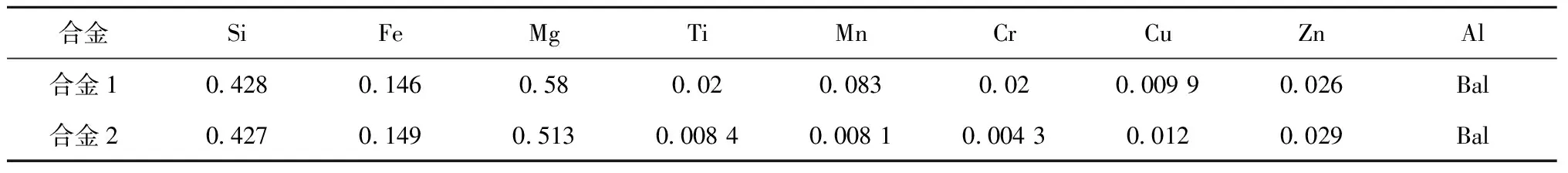

試驗用材料為本公司自產的6063鋁合金,其成分見表1。試驗用6063鋁合金首先根據合金內控成分計算需投料數量,依據計算結果對原材料進行稱重、配料,將配好的合金、鋁錠及回爐料等置于料斗中,采用天車將料斗中材料投入熔煉爐。原料經高溫熔化、扒渣及成分粗測無誤后由流槽轉入靜置爐,在靜置爐中進行成分微調、除氣、除渣、靜置等操作后,經在線添加細化劑、在線除氣、除渣后由半連續鑄造機鑄造成擠壓用規格鑄棒。鑄棒經切頭尾、均勻化熱處理后轉移至擠壓機臺。在擠壓機臺經鑄棒加熱、剪切、擠壓、冷卻、矯直、切頭尾后取樣進行試驗。

表1 6063鋁合金的成分(質量分數) (%)

為研究原始組織對后續試驗的區別,在半連續鑄造完成后對鑄棒進行切片取樣,擠壓時鑄錠加熱溫度為350 ℃,擠壓筒溫度為400 ℃,模具溫度為380 ℃,擠壓比為48,擠壓桿速度分別選擇1、2、4和6 mm/s,擠壓后型材立即水冷至室溫,隨后對擠壓出型材進行取樣,將擠壓后型材進行微觀組織分析及壓彎試驗。

壓彎后樣品表面粗糙度測量使用TR100粗糙度測定儀進行表征。微觀組織觀察樣品,首先使用帶鋸將大塊樣品切割為符合觀察要求的尺寸,隨后經不同型號砂紙由粗到細打磨,每切換打磨砂紙時,試樣需旋轉90°,直至打磨至上道次劃痕不可見為止。打磨完成后采用電解拋光消除樣品表面磨痕。拋光電解液為10%高氯酸酒精溶液,電解參數為15 V電壓電解20 s。拋光后,樣品風干后置于覆膜液中進行覆膜,覆膜液成分為2.5%的氟硼酸水溶液,覆膜參數為15 V電壓電解15 s。將制好的金相樣品風干后置于ZEISS Axio vert. A1倒置光學顯微鏡下觀察、拍照并統計晶粒度信息。

2 試驗結果與分析

2.1 原始組織

6063鋁合金不同合金成分鑄錠經半連續鑄造后其微觀組織如圖1所示。由圖1可知,合金成分1中枝晶組織并不明顯,晶粒大多呈規則分布,通過軟件分析可知平均晶粒尺寸為75 μm。合金成分2中存在較為明顯的枝晶組織,晶粒邊界明顯,經統計合金成分2中6063合金鑄態平均晶粒尺寸為113 μm。所以,合金成分2中晶粒尺寸明顯大于合金成分1,這是源于合金成分1中存在較多的Mn、Cr、Ti等合金元素,這些合金元素能夠與鋁基體形成金屬間化合物[7],這些化合物在熔體凝固過程中為晶粒形核提供形核核心,促使晶粒發生非均質形核,提高形核數量,從而促使晶粒細化[8]。

2.2 合金成分對鋁型材表面質量的影響

合金成分1和合金成分2分別經速度為1 mm/s的擠壓桿擠壓后微觀組織如圖2所示,可以看出,合金成分2(見圖2b)中表層無明顯粗大晶粒,晶粒無明顯擇優取向,部分晶粒邊界輪廓清晰,這表明該合金成分經擠壓后已發生了明顯再結晶現象。通過數據統計,合金成分2經擠壓后平均晶粒尺寸約為30 μm。而合金成分1經擠壓后晶粒沿水平方向存在明顯拉長狀態,晶粒較細,晶粒邊界不明顯,這屬于典型纖維狀-變形組織特征。這表明合金成分1經擠壓后型材未發生再結晶現象。合金成分1中存在Ti、Cr等合金元素,這些合金元素在均勻化退火后會形成Al3Ti、Al7Cr粒子,這些粒子能夠釘扎位錯和亞晶界,提高再結晶溫度,從而抑制6063鋁合金再結晶現象[9]。所以,經相同擠壓工藝后合金成分2中出現再結晶晶粒,而合金成分1中為變形態組織。

合金成分1和合金成分2擠壓型材經相同彎曲后表面粗糙度分別取相同位置進行粗糙度測量,其表面粗糙度值分別為0.25和0.39 μm。橘皮現象是由于在彎曲過程中各晶粒間變形不均勻導致表層晶粒突出原有表面而引起[10]。

當晶粒尺寸較大時,晶粒間存在的各向異性引起晶粒間變形協調能力較差,使得部分晶粒變形遠大于附近其他晶粒,產生局部嚴重變形,促使這部分晶粒突出原有平面而出現明顯橘皮現象。然而,細晶組織變形協調能力較強,能夠有效釋放局部應力,降低晶粒間不均勻性,使得晶粒間變形均勻,不易出現橘皮現象。

此外,鋁合金經擠壓后易形成沿擠壓方向的擇優取向[11],合金成分1中存在明顯擇優取向,晶粒間取向相近,易引起附近晶粒滑移系開動,促進均勻變形。而再結晶晶粒無明顯擇優取向,晶粒間滑移系開動較為困難。綜上所述,不同6063合金成分通過對擠壓后微觀組織的影響引起彎曲后表面粗糙度的變化。合金成分2擠壓后型材發生再結晶且晶粒尺寸較大,降低了晶粒間變形協調能力。所以合金成分2經彎曲后表面粗糙度值高于合金成分1。

2.3 擠壓速度對鋁型材表面質量的影響

擠壓后型材組織除原始組織的影響外,擠壓工藝也會對型材微觀組織產生較大影響。其中擠壓速度快慢對擠壓型材溫升起決定性影響,溫升過高會導致型材產生粗晶層、拉裂或者過燒等缺陷。所以本文以合金成分1為試驗材料研究擠壓速度對型材微觀組織的影響。

合金成分1在不同擠壓速度下擠出型材微觀組織如圖3所示。從圖3可以看出,隨著擠壓速度加快,微觀組織發生明顯變化,具體表現在表層晶粒尺寸和表層粗晶層深度。隨著擠壓速度加快,合金表層晶粒尺寸明顯長大且表層粗晶層深度逐漸增加。當擠壓速度超過2 mm/s時,表層開始出現粗晶層,其粗晶層深度約為120 μm;而當擠壓速度達到6 mm/s時,其粗晶層延伸至型材心部。

由于擠壓鑄錠表層與擠壓筒內壁直接接觸,受摩擦力影響,表層金屬變形量相較于心部金屬大,表層金屬儲存能較大,有利于再晶粒形核,在擠壓溫度下保溫時,易發生晶粒長大形成粗晶層[12]。此外,擠壓速度提高,金屬變形熱增加,溫升現象明顯,為再結晶晶粒形核及長大提供了能量基礎,晶粒容易發生長大。由上節可知,晶粒尺寸通過影響晶粒間變形協調能力,引起合金局部不均勻變形,導致彎曲后樣品表面出現橘皮現象。因此,擠壓速度提高,表層晶粒及粗晶層厚度均增大,使得變形均勻性變差,彎曲后表面粗糙度值呈現逐漸增大的趨勢(見圖3e)。

3 結語

本文借助于金相顯微鏡及粗糙度測定儀等設備,對原始組織及擠壓速度對型材彎曲后表面質量的影響進行了研究,得到如下結論。

1)Ti、Mn、Cr等合金元素可形成金屬間化合物并作為晶粒形核核心,有利于鑄造后合金晶粒細化。

2)Ti、Mn、Cr等合金元素形成的金屬間化合物可釘扎位錯、亞晶界,有效抑制再結晶現象,細化擠壓型材組織。

3)表面粗糙度與微觀組織密切相關,合金晶粒越細,晶粒間變形協調能力越強,金屬變形越均勻,經彎曲后型材表面粗糙度值越小。

4)擠壓速度越快,擠壓后型材粗晶層厚度和表層晶粒尺寸越大,經彎曲后表面粗糙度值越大。