基于改進遺傳算法的故障電液伺服系統控制方法研究

王旭, 蔣奇,2

(1.山東大學控制科學與工程學院,山東濟南 250061;2.山東大學深圳研究院,廣東深圳 518057)

0 前言

電液伺服系統結合了液壓和電氣伺服系統的優(yōu)點,目前正朝著低延遲、高精度和大功率的方向發(fā)展,在冶金、電力等領域發(fā)揮著重要作用。電液伺服系統是一個典型的非線性模型,文獻[3]中將自適應魯棒控制算法與干擾估計相結合,以克服液壓伺服系統中參數的不確定性和外部干擾。文獻[4]中提出了一種基于神經網絡的自適應控制方法,通過自學、關聯記憶和反向傳播解決不確定性、非線性和滯后問題。文獻[5]中利用滑模控制解決電液伺服系統跟蹤控制中參數的非線性與不確定性問題,通過微分器的實時估計實現系統的穩(wěn)定控制,同時也抑制了部分外界擾動。文獻[6]中利用自抗擾控制策略控制電液力伺服閥控缸,有效地提高了系統的控制精度和抗擾動能力。文獻[7]中將模擬退火算法引入到粒子群算法中,能快速尋優(yōu)出注塑機電液伺服系統PID控制器參數。文獻[8]中結合了模糊數學與遺傳算法,優(yōu)化后的電液伺服系統的調節(jié)時間與超調更少,反應速度更快。文獻[9]中提出了一種基于液壓系統的“流體故障知識島”容錯控制方法,可以提高設備的可靠性,避免因輕度故障而造成的損壞。文獻[10]中設計了一種用于液壓伺服系統的自適應模糊PID控制系統,提高了大型軸流壓縮機的穩(wěn)定性,并具有更好的動態(tài)性能。文獻[11]中提出了一種模糊的迭代學習控制方法,該方法可以有效補償非線性并提高迭代學習的速度。

但是,上述控制策略都需要強大的計算機算力,且僅針對外界擾動的控制效果顯著,無法緩解自身故障而導致的控制效果劣化。目前絕大多數電液伺服設備仍然采用定期維護的方案,這將不可避免地引起維護不足和維護過度問題,造成巨額的維護成本和停產損失。PID控制在工業(yè)生產領域的應用依舊很廣,為保證帶有輕微故障系統的控制性能,降低設備維護成本,減少故障造成的減產停產損失,本文作者提出一種基于改進遺傳算法的PID控制策略。通過改進變異機制,提高算法的收斂速度,避免陷入局部最優(yōu)陷阱,使得該算法可以更快、更準確地確定最佳PID控制參數,進而使得設備在出現一定故障時仍可繼續(xù)正常運行,減少停機次數,降低停產損失。

1 電液伺服系統模型

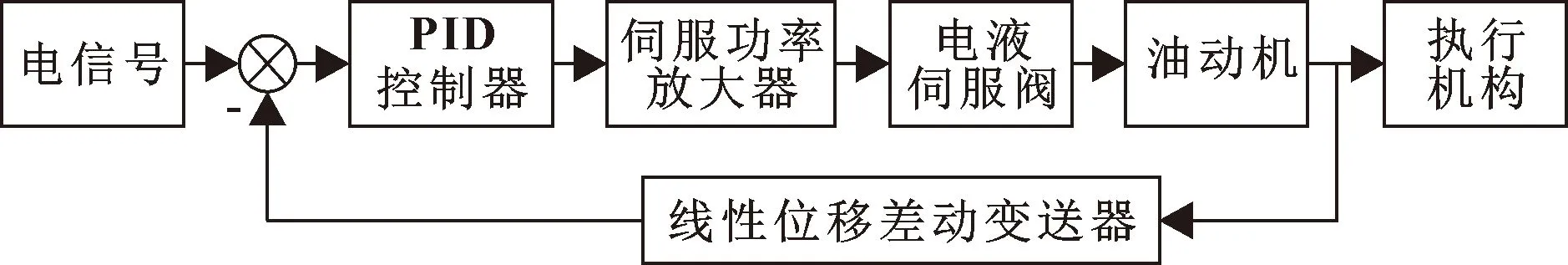

電液伺服系統的結構框圖如圖1所示。其中,線性位移差動變送器(LVDT)用于反饋實際位移信號,與設定值作差后,差分信號經PID控制器處理、伺服功率放大器放大后,電液伺服閥將電信號轉換為油壓信號,以控制油動機活塞的行程,最后根據油動機閥門的開度來控制執(zhí)行機構。伺服功率放大器的數學模型可簡化為一個常值函數,下面將分別建立電液伺服閥、油動機、線性位移差動變送器的數學模型。

圖1 電液伺服系統結構框圖

1.1 電液伺服閥

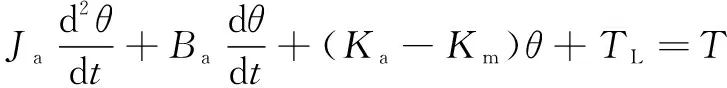

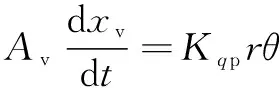

電液伺服閥在穩(wěn)定情況下,擋板的受力情況為電磁力矩與擋板的慣性力矩、阻尼力矩、彈性力矩和負載力矩相平衡:

(1)

=

(2)

=(+)[(+)+]

(3)

引入馬達的綜合剛度:

=-+(+)

(4)

式中:為銜鐵組件的轉動慣量;為擋板轉角;為擋板組件阻尼系數;為彈簧管剛度;為力矩馬達磁性剛度;為負載力矩;為力矩馬達產生的電磁力矩;為力矩系數;為輸入電流;為噴嘴處擋板回轉半徑;為反饋桿長度;為反饋桿剛度;為滑閥位移。

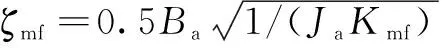

令:

(5)

(6)

則式(1)—(4)可整理為

(7)

滑閥位移與擋板轉角的關系:

(8)

式中:p為噴嘴擋板的流量增益;為滑閥端面積。

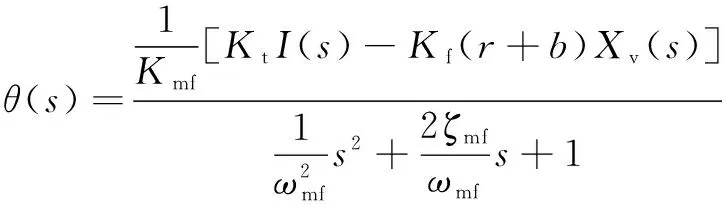

綜合式(7)和(8),得到:

(9)

再令:

(10)

(11)

得到:

(12)

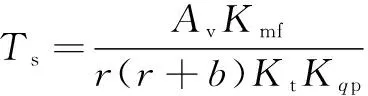

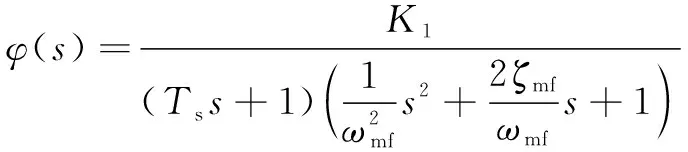

如果系統中液壓動力元件的固有頻率與伺服閥的固有頻率相差不大,當電液伺服閥的固有頻率比液壓動力元件的固有頻率大3~5倍時,其傳遞函數可簡化為一階慣性環(huán)節(jié),為電液伺服閥時間常數:

(13)

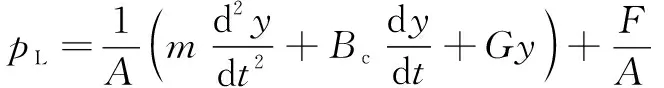

1.2 油動機

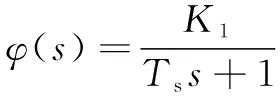

油動機是通過動力油的流動來進行周期的往復運動,結合流量的流入、流出以及負載,可以得到:

=-

(14)

(15)

(16)

式中:為負載流量;為滑閥的流量增益;為滑閥的流量壓力系數;為負載壓降;為工作面積;為活塞位移;為總泄漏系數;為油缸容積;為油液有效體積彈性模量;為載質量;為負載阻尼系數;為負載彈簧剛度;為外加負載。

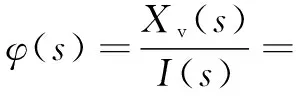

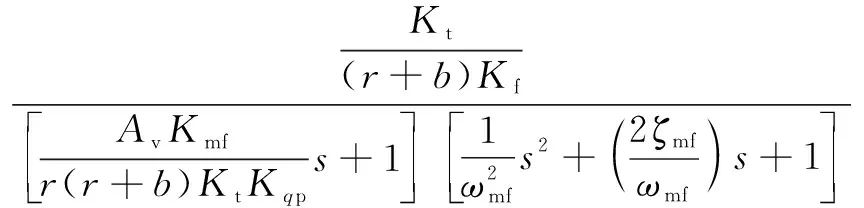

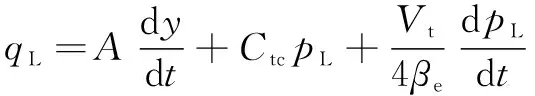

假設沒有外力,得出到的傳遞函數:

(17)

由于油液的彈性模量較大,且二、三階項系數相對于一階項系數均小5倍以上,可簡化傳遞函數:

(18)

其中:為油動機時間常數。

1.3 線性位移差動變送器

因為線性位移差動變送器是將交流的激勵信號轉換成直流信號,因此其轉換過程的傳遞函數可以簡化成一個一階慣性環(huán)節(jié),為該變送器的時間常數,則:

(19)

2 故障電液伺服系統模型

針對電液伺服系統常見的3種故障建立數學模型。為提高系統的反應速度、降低模型的復雜性和算力需求,將非線性模型進行適當簡化。

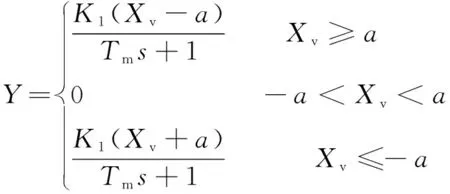

2.1 卡澀故障

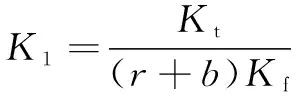

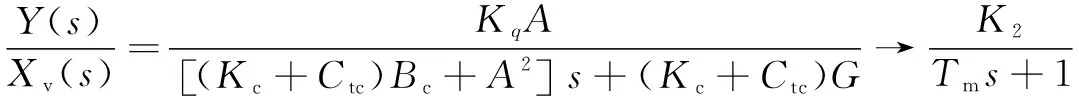

電液控制系統以三芳基磷酸酯化學合成油為工作介質,室溫下黏度較大,在進油和泄油時會不可避免地殘留在滑閥與滑閥壁間,增大滑閥與滑閥壁間的摩擦力,這便需要更強的信號才能推動滑閥產生位移。即在一定的輸入信號強度范圍內(<||),系統并不會有響應動作。由文獻[15]可知,該故障可簡化成死區(qū)特性環(huán)節(jié),其數學表達式如式(20)所示,階躍響應曲線如圖2所示。

圖2 三類故障與正常系統的階躍響應對比

(20)

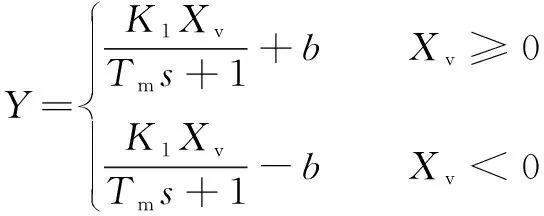

2.2 泄漏故障

由于空氣中含有水蒸氣,特別是在潮濕環(huán)境中,動力油容易水解產生磷酸,滑閥往復運動產生的摩擦熱會加速水解過程。酸性物質和懸浮雜質會導致金屬腐蝕和磨損,當滑閥的凸肩不能將油口完全堵住時會導致泄漏。即在受力平衡、驅動信號為零時系統仍有輸出響應(),零偏增大。由文獻[17]可知,該故障可簡化成摩擦特性環(huán)節(jié), 其數學表達式如式(21)所示,階躍響應曲線如圖2所示。

(21)

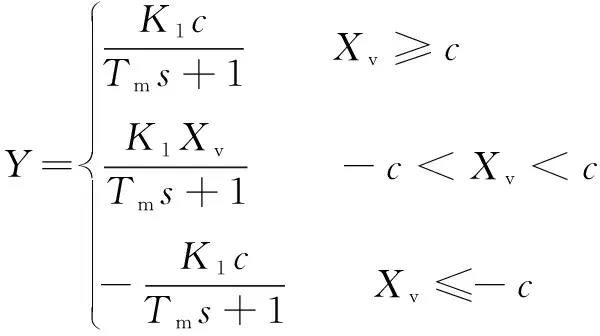

2.3 堵塞故障

黏性物質或雜質顆粒在活塞最大行程處產生積累,直接導致滑閥行程減少,嚴重時會產生較大的穩(wěn)態(tài)誤差,直接影響系統的控制性能。即在大于某一輸入信號強度(||≥)時,輸出不隨輸入的增大而增大。由文獻[17]可知,該故障可簡化成飽和特性環(huán)節(jié), 其數學表達式如式(22)所示,階躍響應曲線如圖2所示。

(22)

3 遺傳算法

遺傳算法來源于進化論、物種選擇學說和群體遺傳學說,通過模擬自然界中的生物遺傳進化過程來搜索過程最優(yōu)解。針對電液控制系統選擇適應度函數并調整變異機制,使得算法收斂速度更快、尋優(yōu)效果更好。改進遺傳算法的執(zhí)行步驟如下:

(1)初始化

確定種群規(guī)模、交叉概率、變異概率和終止進化迭代的條件,然后隨機生成初始種群(0),將代數設置為0。

(23)

其中:為當前進化代數。

(2)個體評價

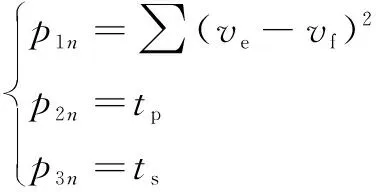

適應度函數()保證種群向著既定方向進化,考慮到系統響應時間和超調是重要的控制性能指標,選用式(24)中的3個參數作為適應度函數的變量,并根據計算得到的適應度來確定交配概率。

(24)

式中:是響應曲線的一組極值;是系統的期望響應;是系統響應的上升時間;是系統響應的調節(jié)時間;適應度函數()由式(25)(26)確定:

(25)

()=[,,][1,2,3]

(26)

式中:常數0.001是防止除數為0而引入的;、和是權重系數。最后,根據賭輪盤機制確定交配的個體。

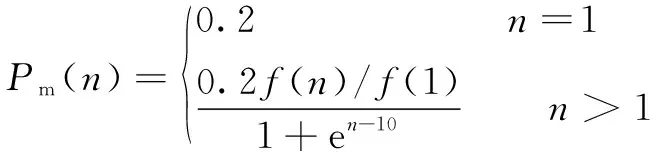

(3)進化與變異

根據交叉概率選擇母體對,選擇一對母體按同位交換的原則隨機交換,再按照式(23)所計算出的概率在子代參數的隨機位置上進行變異。變異概率的確定引入了代數及()與(1)之比兩個參數,使得進化代數越多、()減小得越多,則變異概率降低。變異幅度為±(0%,10%]的隨機數,由式(27)知隨()變化的減少而增大,目的是降低陷入局部最優(yōu)解的可能性。適應度最高的0.25個父代和適應度最高的0.75個子代組成新一代種群(+1)。

(27)

(4)終止條件

通過限制進化代數來終止種群進化,在達到終止條件前重復步驟(2)~(3)。

4 仿真分析

先用傳統方法確定一組PID參數,在該參數±50%的范圍內隨機生成60組PID參數,在該參數±100%范圍內隨機生成40組PID參數,這100組參數個體共同組成初代(0),經父代交配與子代變異后,選取76個適應度最高的子代,與24個適應度最高的父代共同形成新的100組參數,經過20代的進化,獲得當前系統最佳的PID參數。文中除遺傳算法外還使用傳統遺傳算法及另外2種最優(yōu)化方來對比文中算法的尋優(yōu)性能和收斂速度,進而比較控制效果。

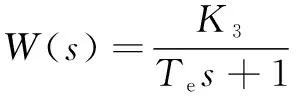

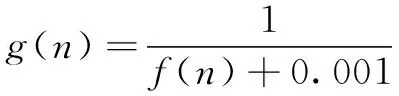

4.1 正常系統

如圖3所示,使用傳統方法確定的PID參數,其系統響應存在超調;分別通過模擬退火算法(SAA)、粒子群優(yōu)化算法(PSO)、傳統遺傳算法(GA)和文中所提出的改進遺傳算法(AGA)進行優(yōu)化,優(yōu)化后系統的控制性能均有不同程度提高,但改進遺傳算法在收斂速度和控制效果方面均優(yōu)于其他算法。

圖3 不同優(yōu)化方法的控制效果與收斂情況對比(正常系統)

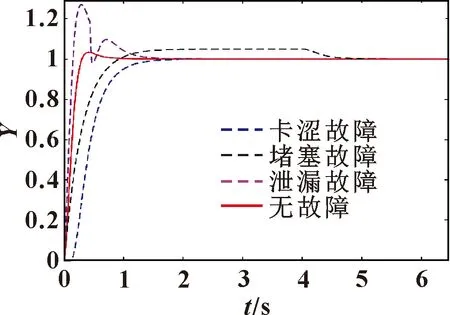

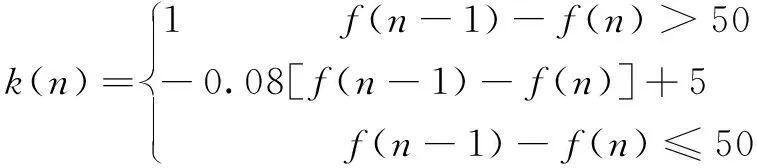

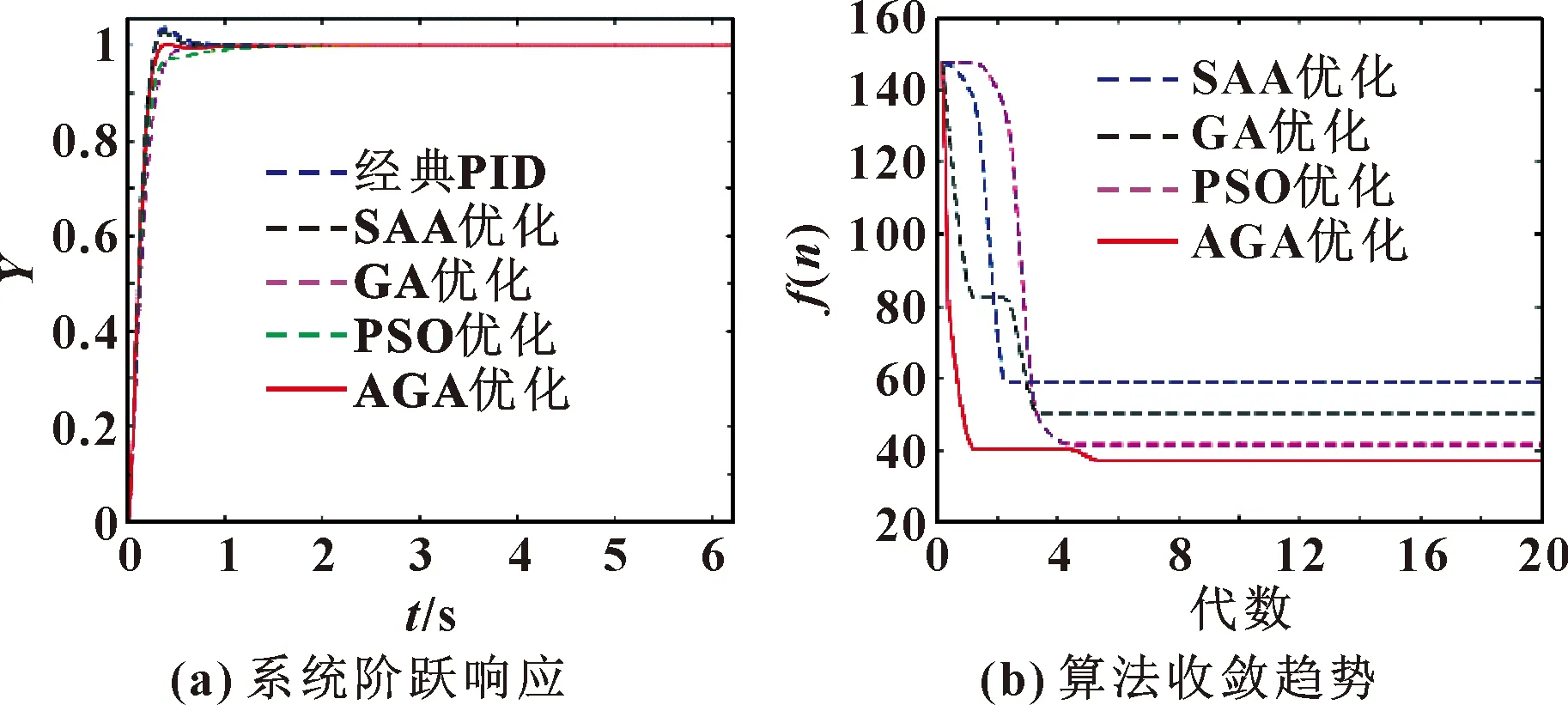

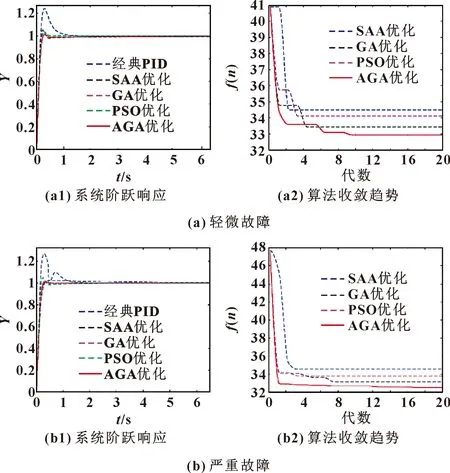

4.2 故障系統

在圖4—圖6分別顯示3種故障下的階躍響應與收斂曲線。可知:與其他尋優(yōu)方法相比,改進遺傳算法仍能表現出更快的收斂速度,并可有效避開局部最優(yōu)解,尋優(yōu)后的PID參數對提升系統響應速度與降低超調效果顯著。

圖4 不同優(yōu)化算法的控制效果與收斂情況對比(卡澀故障)

圖5 不同優(yōu)化算法的控制效果與收斂情況對比(堵塞故障)

圖6 不同優(yōu)化算法的控制效果與收斂情況對比(泄漏故障)

5 結論

當電液伺服系統出現一定程度的故障時,與其他優(yōu)化方法相比,改進遺傳算法表現出更快的收斂速度和更好的跳出局部最優(yōu)解陷阱的能力。仿真結果表明:優(yōu)化后的PID控制表現出更快的響應速度和更少的系統超調,控制效果顯著提升。文中所提方法有助于故障系統迅速找到最優(yōu)的PID參數集合,以緩解由于故障引起的控制效果劣化。在電力、冶金等領域,利用該方法可減少設備的維護次數與維護成本,降低由于故障而導致的巨額停機停產損失。