超大直徑盾構破碎機液壓系統瞬變流分析與改善

詹晨菲,李太運,羅恒星,丁銀亭

(中鐵工程裝備集團有限公司,河南鄭州 450016)

0 前言

當前,世界社會經濟飛速發展,大都市內部、城市群、地區中心城市之間逐漸互相聯通,大盾構建設需求量劇增。超大直徑泥水盾構施工在自動化作業、環境保護、地表沉降控制、施工效率和安全性等方面具有獨特優勢,是當前世界上越江跨海隧道建設中主要的施工裝備,也是“中國制造2025”綱要中重點支持的高端智能裝備。

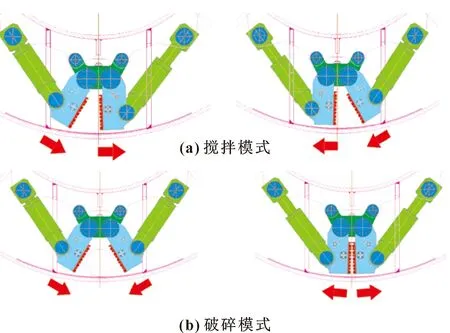

破碎機(圖1)作為大直徑泥水盾構的關鍵部件,其性能的好壞直接決定大直徑盾構機的掘進效率。泥水盾構破碎機的主要功能是將進入氣墊艙內、無法經格柵直接排出的大粒徑巖石進行及時破碎,經排漿系統排出洞外;破碎機在氣墊倉底部攪拌,防止底部積渣導致堵倉。動作過程如圖2所示。

圖1 盾構破碎機示意

圖2 破碎機動作過程示意

液壓系統管道內介質流速的突變,會帶來巨大的瞬態壓力變化,從而導致管道內壓力大幅度降低或提高,形成“水錘”效應,在超大流量系統中損害尤其嚴重。瞬變流不僅影響系統正常工作,降低系統性能,壓力脈動還會誘發管路劇烈振動,降低管路和液壓部件的壽命;嚴重時會導致管壁破裂、管路失效、液壓油泄漏,甚至引起嚴重的故障。

權凌霄、桑勇、李艷華等對管路流固耦合振動進行了研究。周知進、徐鑒等人對流體管路的動力學特性進行了研究。張開順等對盾構液壓系統的沖擊進行了研究。相關的研究已較多,但是明顯具有針對性和局限性,對于超大流量管路的研究還很少。因此研究破碎機液壓系統瞬變流的形成原因及預防措施,對于現有超大直徑泥水盾構破碎機液壓系統的穩定性和可靠性非常重要,同時對于超大型工程裝備液壓系統的設計具有重要的指導意義。

本文作者對汕頭海灣隧道15.03 m大直徑泥水盾構項目設計和使用過程中破碎機液壓系統大流量瞬變流的產生和危害進行分析,優化系統的設計,對大流量瞬變流的安全隱患進行提前預防。

1 大直徑盾構破碎機液壓系統分析

圖3為大直徑盾構破碎機的液壓控制原理,泵源采用力士樂A4VSO250LR2G高壓工業泵,工作壓力可以達到35 MPa,在使用時采用兩級壓力控制,可以實現無負載時低壓運行,當系統檢測到有負載時,可以自動切換至高壓模式實現破碎機的高壓破碎功能。考慮到大直徑盾構破碎機油缸尺寸較大,要實現油缸的快速運動功能,液壓系統的流量需求較大,因此選用二通插裝閥控制破碎機油缸往復運動。

圖3 破碎機液壓控制原理

2 故障現象及分析

2.1 故障現象

在某項目使用過程中破碎機回油管路多次出現吸扁、裂紋甚至損壞,主要出現在盾體主回油管路上。

在破碎機油缸動作過程中,破碎機控制閥塊回油管路出現被吸扁的現象,如圖4所示,并且在破碎機頻繁的動作下,管路反復吸扁后內膠層出現疲勞破損。

圖4 管路吸扁現象

2.2 故障分析

經測量,破碎機回油管路最大峰值壓力為13.5×10Pa,因此管路損傷不是壓力過高造成的。

考慮到破碎機油缸尺寸較大,油缸動作速度較快,回油總流量最高能達到1 500 L/min。因此破碎機油缸伸出或回收到停止點時,油缸突然停止,管道內介質流速的突然變化,帶來巨大的瞬態壓力變化,從而導致管道內壓力大幅度降低,震蕩由停止點開始在管道內傳遞,形成“負水錘”效應。管路吸扁是由于管路內的壓力下降至負壓,由于管壁對外接力的支撐作用較弱,管路在外界大氣壓作用下被壓扁。

大直徑破碎機由于動作頻率較高,在掘進的過程中破碎機油缸的快速往復運動在管路內造成局部負壓,在反復正負壓力的交變下,破碎機回油管路發生破裂,如圖5所示。

圖5 破碎機管路破碎

2.3 實驗研究

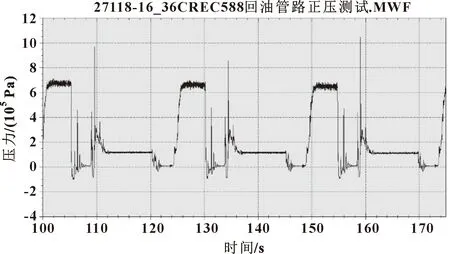

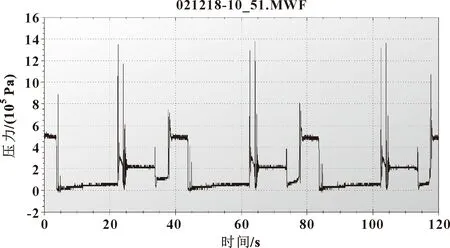

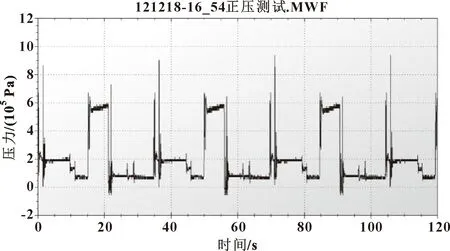

用液壓萬用表,在工廠測試破碎機回油管路的瞬變流情況,如圖6、圖7所示。

圖6 正壓傳感器的測量數據

圖7 負壓傳感器的測量數據

從圖6可看出:破碎機回油的最大壓力波峰為10.5×10Pa,小腔回油壓力約1.5×10Pa,大腔回油壓力約為7×10Pa。

從圖7可以得到:最大的波峰壓力為-0.83×10Pa,油缸伸出停止瞬間負壓為-0.41×10Pa,油缸回收停止瞬間負壓力為-0.83×10Pa。負壓出現在破碎機油缸回收完停止的瞬間或伸出完停止的瞬間,驗證了故障分析中得到的“負水錘”效應。

3 液壓管路瞬變流的預防措施

通過分析瞬變流水錘的原因,可以從改變管路負壓承壓能力、減小負水錘波谷幅值、提高波谷數值等方面,來改善管路的吸扁現象;從改變管路強度、減小負水錘波谷幅值、減小管路交替震蕩的響應壓力幅值等方面來改善管路的破損。綜合考慮后制定了以下3個措施。

3.1 更換回油軟管材質

液壓軟管更換為四層鋼絲編織的高壓液壓軟管,承壓能力更強。

雖然更換承壓能力更強的軟管后,管路承受負壓的能力增強,吸扁現象有所改善,但是瞬時負壓和動量變化給系統帶來的危害仍然存在。

3.2 增加回油單向閥

增加回油單向閥,如圖8所示,從而減小負壓峰值數值,降低管路內外壓差對管路的作用力。

圖8 增加單向閥

現場增加0.35×10Pa單向閥后,采用液壓萬用表對管路的正壓力和負壓力進行測試。圖9正壓力傳感器總回油壓力測試數據,圖10為負壓力傳感器的測試數據。

圖9 加單向閥后總回油壓力(正壓力傳感器)

圖10 加單向閥后總回油壓力(負壓力傳感器)

從圖9可以得到:破碎機回油的最大壓力波峰為13.5×10Pa,小腔回油壓力約2×10Pa,大腔回油壓力約為5×10Pa。

從圖10可以得到:破碎機油缸伸出到停止位的負壓為-0.1×10Pa,油缸回收到停止位的負壓力為-0.57×10Pa。負壓最大波峰從-0.83×10Pa降為-0.57×10Pa。

對比圖6、圖7可以得出:加裝單向閥消除了約0.26×10Pa的負壓峰值幅值,可以在一定程度上緩解管路吸扁的現象。瞬變流造成的最大正向壓力沖擊峰值也增大了3×10Pa,而且壓力變化引起的壓力最大幅值差值并沒有減小,反而有所增大。

3.3 在回油管路增加蓄能器平衡“負水錘”效應

在回油管路增加蓄能器用于消除“負水錘”效應。安裝蓄能器主要起到吸收瞬變流壓力沖擊、消除回油管路壓力波峰幅值的作用。

根據現場情況,多為1.5~2 m的管路在“水錘”效應的作用下被吸扁。根據仿真和實驗結果,計算出需要加裝的蓄能器在0.5 s內有效供油量約為9.07 L,因此選用35 L的蓄能器,充氮壓力為0.5×10Pa,可提供最大的供油量為18 L。

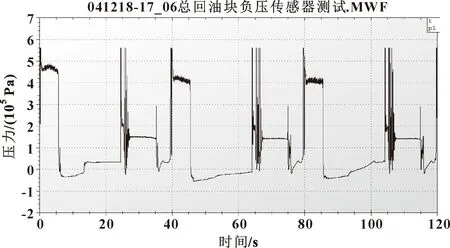

增加蓄能器后,現場采用液壓萬用表對管路的瞬變流響應情況進行測試。測試結果如圖11、圖12所示。

圖11 加蓄能器后總回油壓力(正壓力傳感器)

圖12 加蓄能器后總回油壓力(負壓力傳感器)

從圖11可以得到:破碎機回油的最大壓力波峰為9×10Pa,小腔回油壓力約2×10Pa,大腔回油壓力約為4×10Pa。

從圖12可以得到:破碎機負壓最大波峰為-0.3×10Pa,油缸伸出到停止位瞬間最大壓為0.2×10Pa,油缸回收到停止位瞬間產生負壓力為-0.3×10Pa,持續時間0.3 s,其他基本都為0以上的正壓力。負壓最大波峰從-0.83×10Pa降為-0.3×10Pa。

對比圖6、圖7可以得出:加裝蓄能器消除了約0.53×10Pa的負壓峰值幅值,可以大部分緩解管路吸扁的現象。瞬變流造成的最大正向壓力沖擊峰值也減小了1.5×10Pa。而且壓力變化引起的最大幅值差值也從11.33×10Pa減小到9.3×10Pa,減小了約2×10Pa。

通過上述分析,采取以上所列第3種辦法,經過現場測試,觀察回油軟管沒有再出現被吸扁的現象,問題得到有效解決。

4 結論

(1)大尺寸執行機構快速動作,例如油缸伸出或回收時,由于瞬時流量較大,執行機構突然動作或停止時,管道內介質流速的突然變化,會帶來巨大的瞬態壓力變化,從而導致管道內壓力大幅度降低或提高,震蕩由停止點開始在管道內傳遞,形成“水錘”效應。

(2)針對執行機構突然停止的“負水錘”效應,在回油管路加裝單向閥,可以減小負壓峰值幅值,在一定程度上緩解管路負壓。但是瞬變流造成的最大正向壓力沖擊峰值也隨之增大,而且壓力最大幅值差值并沒有減小。

(3)針對執行機構突然停止的“負水錘”效應,在回油管路加裝蓄能器,可以減小管路中負壓峰值幅值,能有效緩解管路被吸扁的現象。瞬變流造成的最大正向壓力沖擊峰值也隨之減小,而且壓力變化引起的最大幅值差值也有一定程度減小。在對控制要求不高的場合,增加蓄能器是3種方法中最有效解決管路瞬變流帶來影響的辦法。