某型綜合傳動裝置液壓換擋緩沖系統故障仿真研究

韓壽松,劉相波,晁智強,李華瑩

(陸軍裝甲兵學院車輛工程系,北京 100072)

0 前言

綜合傳動裝置普遍應用于各型地面裝備中,顯著提高了裝備的機動性能和操控性能。液壓換擋系統是綜合傳動裝置有效發揮戰技性能的核心系統,起到擋位切換、換擋品質控制等關鍵作用,其性能直接關系到綜合傳動裝置和裝備的行駛特性。據調研,液壓換擋系統的故障對綜合傳動裝置的危害度最大。典型故障為換擋沖擊、換擋失靈、傳動效率下降、發熱嚴重等問題,而導致上述故障的主要原因為換擋緩沖閥閥芯卡滯、阻尼孔堵塞、緩沖彈簧老化等。

近年來,北京理工大學、北方車輛研究所、湘潭大學等單位對液壓換擋緩沖系統從設計和優化層面開展了深入的研究。MA、魏列江、晉碧瑄等研究了油液溫度、緩沖閥阻尼孔直徑和閥芯質量對緩沖特性的影響。張啟暉等分析了緩沖閥結構參數對其油壓特性的影響,并利用遺傳算法對主要結構參數進行了優化。鞏招兵等通過AMESim軟件建立了換擋緩沖閥仿真模型,對換擋緩沖閥進行了動態仿真,分析了主要結構參數對換擋緩沖閥緩沖特性的影響。在綜合傳動裝置換擋液壓系統的故障維修層面,馮廣斌等對系統調壓不穩、緩沖閥卡滯等故障進行了仿真研究。總體上,針對綜合傳動裝置液壓換擋緩沖系統典型故障及其機制的研究不夠深入。本文作者利用仿真軟件建立某型綜合傳動裝置換擋緩沖系統的模型,對緩沖閥閥芯卡滯、阻尼孔堵塞、緩沖彈簧老化等典型故障的機制及其對換擋壓力特性的影響進行仿真分析,得出故障特征與機制定量關系,仿真結果為綜合傳動裝置等復雜機液系統的故障智能診斷與識別提供數據支撐。

1 結構原理分析

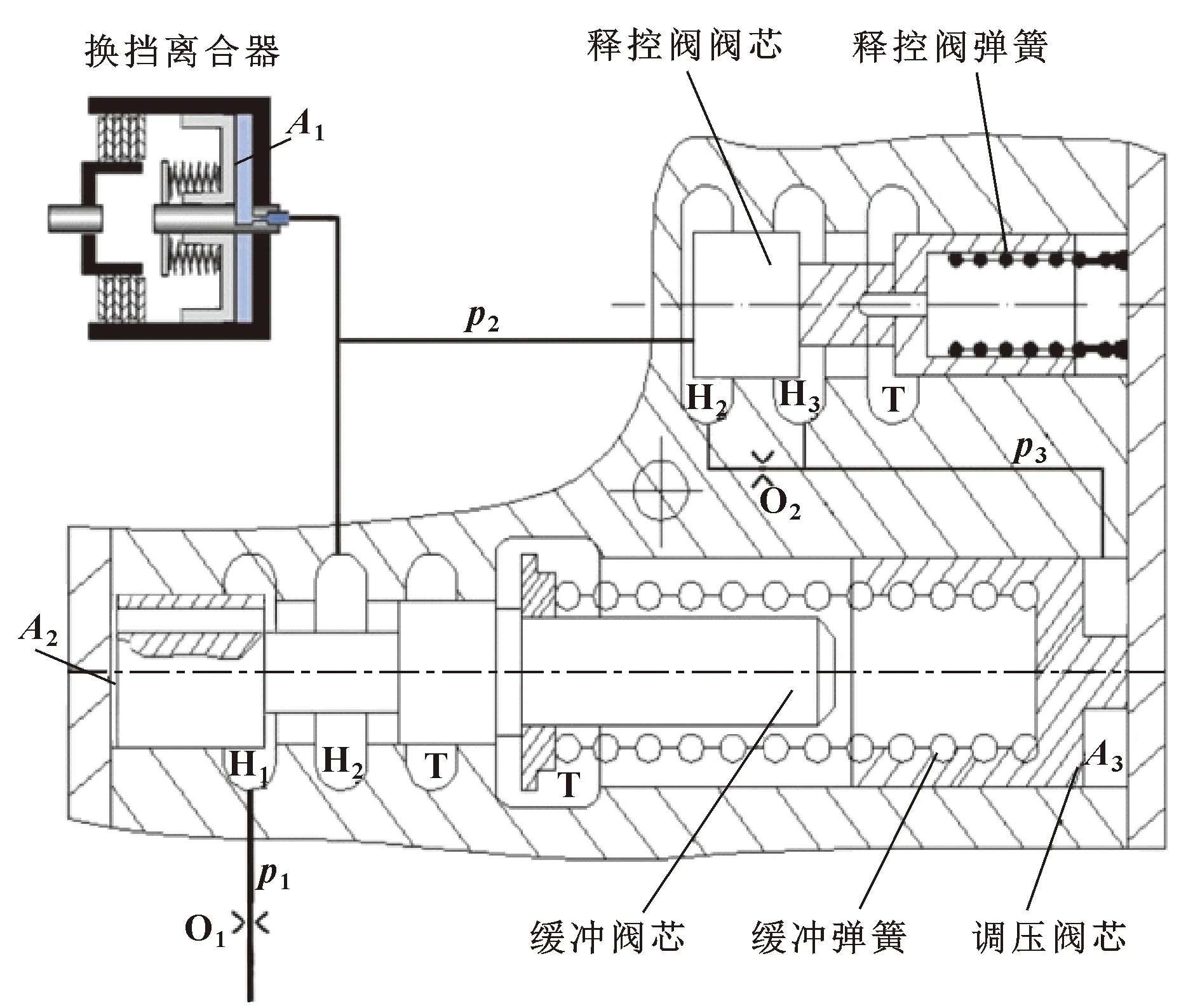

如圖1所示,液壓換擋緩沖系統主要由換擋離合器、緩沖閥、釋控閥、調壓閥等組成。換擋工作油路的油壓經進油節流邊H進入換擋緩沖閥,壓力降為,而后成兩路:一路經緩沖閥閥芯上的軸向孔,作用于緩沖閥芯左端,并與緩沖閥閥芯右端彈簧力相平衡;另一路接釋控閥閥芯左腔H,并經閥體上的節流孔O,壓力降為,作用于調壓閥閥芯右端,也與彈簧力相平衡;經過緩沖閥的油液最終進入換擋離合器工作腔。

圖1 液壓緩沖系統結構

換擋離合器結合過程中,液壓換擋緩沖系統需要控制壓力實現3個階段的上升,即快速充油、緩沖升壓和階躍升壓。快速充油階段是換擋離合器主被動摩擦片在油壓作用下消除間隙的階段,油液僅需克服活塞復位彈簧的預緊力即可推動活塞,因此實現快速充油,此階段摩擦片還未傳遞摩擦扭矩,對換擋品質沒有影響。緩沖升壓階段開始于摩擦片間隙消除之后,隨著油壓升高,油壓首先將釋控閥閥芯推向右端位置,H腔與系統回油斷開,油壓開始建立,由于調壓閥右端的承壓面積大于緩沖閥芯左端的承壓面積,油壓推動調壓閥閥芯右移,緩沖閥彈簧壓縮,進而使緩沖油壓逐漸上升,換擋離合器主、被動摩擦片在油壓的作用下開始滑摩,并最終壓緊結合達到同步,因此該階段對換擋品質起著決定性作用。階躍升壓階段開始于調壓閥閥芯與緩沖閥閥芯右端相接觸時刻,緩沖閥彈簧不再壓縮,調壓閥閥芯在油壓的作用下,推動緩沖閥芯移動至左極端位置,進油節流邊H完全打開,油壓實現階躍上升,保證已經結合的離合器主被動摩擦片具有足夠的力矩儲備,因此對換擋過程品質也沒有影響。因此,本文作者主要圍繞換擋緩沖系統控制的緩沖升壓過程與典型故障之間的對應關系開展建模與仿真研究。

2 數學模型

2.1 緩沖閥數學模型

按照結構原理分析,在緩沖閥緩沖升壓階段的壓力調節過程中,不考慮緩沖閥閥芯慣性力和黏性力的影響,緩沖閥閥芯的受力平衡方程為

=(+)

(1)

式中:為緩沖壓力(MPa);為緩沖閥彈簧的剛度(N/m);為緩沖閥閥芯左端的受壓面積(m);為緩沖閥彈簧的預壓縮量(m);為調壓閥閥芯的位移量(m)。

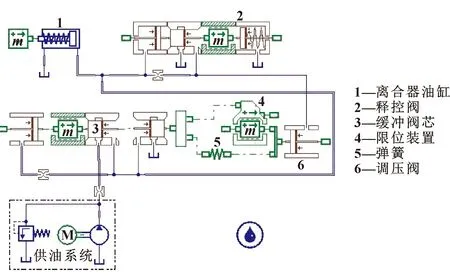

不考慮閥芯徑向縫隙泄漏的影響,流經節流孔O的流量與進出調壓閥右腔的流量相平衡,方程為

(2)

式中:為調壓閥閥芯右端的受壓面積(m);為流量系數,無量綱;為節流口O的流通面積(m);為油液密度(kg/m);為緩沖時間(s)。

2.2 調壓閥數學模型

不考慮調壓閥閥芯慣性力和黏性力的影響,調壓閥閥芯的受力平衡方程為

=(+)

(3)

式中:為作用在調壓閥右端的壓力(MPa)。

2.3 換擋離合器油缸數學模型

換擋離合器油缸的受力平衡方程為

=(′+′)

(4)

式中:為換擋離合器油缸工作面積(m);′為換擋離合器分離彈簧的預壓縮量(m);′為換擋離合器油缸的位移量(m)。

3 AMESim模型建立

3.1 建模

綜合傳動裝置液壓換擋緩沖系統的實際工作條件較為復雜,仿真模型無法完全模擬實際環境。為簡化分析,仿真建模中進行以下假設:

(1)忽略緩沖閥、調壓閥、釋控閥閥芯與閥孔間的油液泄漏;

(2)不考慮換擋離合器活塞內部的泄漏;

(3)不考慮油液可壓縮性的影響;

(4)不考慮溫度變化對油液黏度及工作特性的影響。

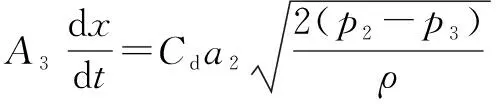

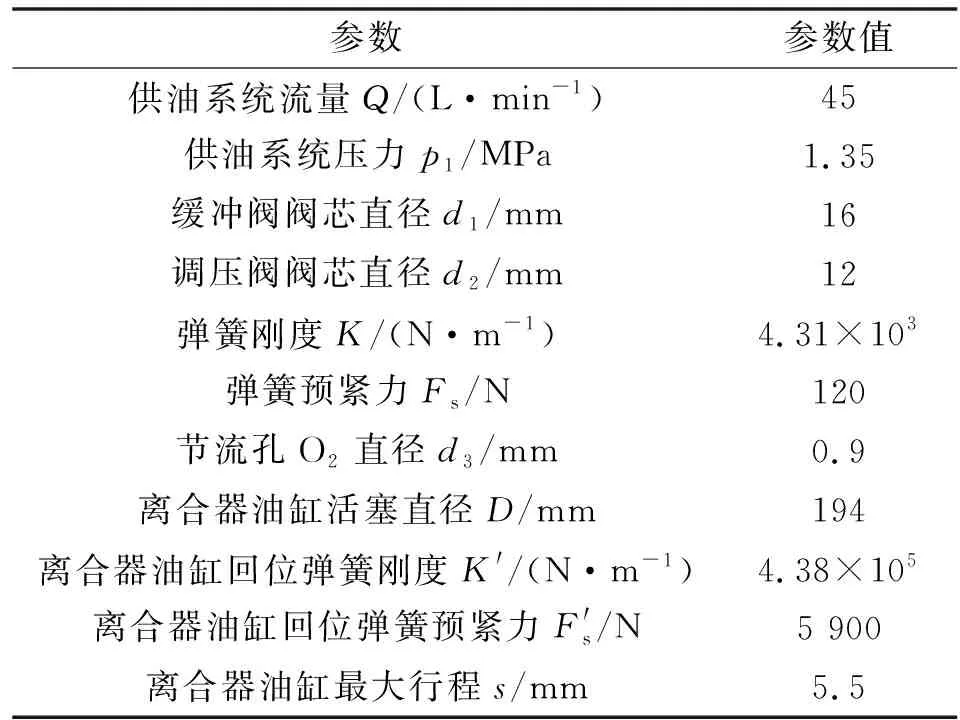

按照液壓換擋緩沖系統實際結構原理,利用AMESim仿真軟件搭建液壓換擋緩沖系統仿真模型,如圖2所示。在不影響系統仿真分析的前提下,為簡化建模過程,系統中未建立手動操縱換擋閥模型,而由液壓泵直接與換擋緩沖系統連接。根據系統實際結構參數,對仿真模型進行參數設置,如表1所示。

圖2 液壓換擋緩沖系統仿真模型

表1 模型參數初始值設置

3.2 模型驗證

為驗證模型的有效性,對仿真模型進行實車換擋壓力試驗驗證。根據實車上的壓力測點,采用LERO便攜式液壓測試儀,對某型綜合傳動裝置6組換擋離合器(C1、C2、C3、CL、CR、CH)的動態壓力進行檢測,如圖3所示。便攜式液壓測試儀壓力檢測范圍0~5 MPa,精度為0.5%,檢測采樣頻率為1 000 Hz,并可將檢測數據導入計算機,便于分析處理。

圖3 綜合傳動裝置換擋離合器壓力檢測

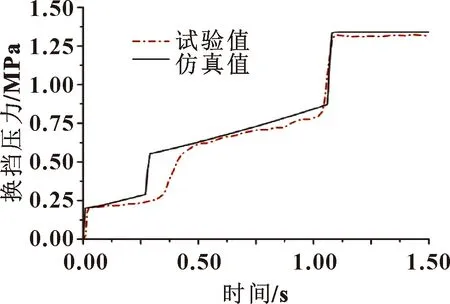

圖4所示為液壓離合器換擋壓力試驗數據和仿真數據對比曲線,可看出仿真數據與試驗檢測數據基本吻合。結合換擋離合器油壓上升的3個階段,進一步對試驗和仿真數據進行分析,可知:在換擋油路打開的瞬間,油壓上升至0.2 MPa左右,該值由換擋離合器復位彈簧的預緊力決定;隨著換擋離合器活塞被推動,主被動摩擦片間隙逐漸減小,復位彈簧進一步壓縮,直至間隙消除,此時壓力小幅上升到0.29 MPa左右,此階段即為快速充油階段;換擋離合器主被動摩擦片間隙消除后,油壓進入緩沖上升階段,在開始較短的時間內(=0.26~0.29 s)油壓有較明顯的上升,壓力升至約為0.56 MPa,該值由緩沖閥彈簧預緊力決定,之后較長時間內(=0.29~0.87 s)油壓進入緩慢升壓,該階段的壓力終點值取決于調壓閥芯左移位移量、彈簧剛度及其預緊力,緩沖升壓時間則主要取決于節流孔O的大小;緩沖升壓階段結束后,油壓立即進入階躍升壓階段,壓力短時間內(0.3 s)上升至系統最大壓力。需要說明的是,快速充油階段和緩沖升壓階段的開始階段,試驗壓力上升時間較仿真值大,主要是由實際換擋離合器及閥芯內油液內漏引起的。

圖4 換擋壓力試驗和仿真值對比

4 故障仿真分析

基于某型綜合傳動裝置典型故障特征與故障機制的分析,在仿真模型中對特定部件進行故障參數設置,通過仿真獲得故障特征數據,進而獲得故障機制與故障特征的對應關系。

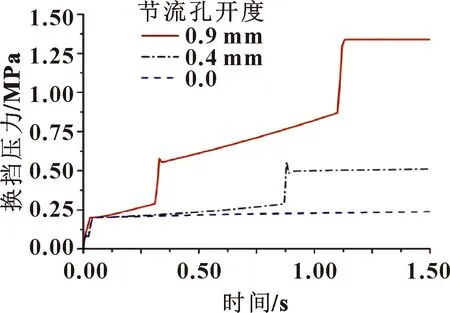

4.1 節流孔O2堵塞

節流孔O的大小是影響緩沖升壓時間的最主要因素,其初始正常值為0.9 mm,混入油液中的較大顆粒雜質流經該孔時,容易造成堵塞或局部堵塞,進而對緩沖升壓時間產生較大影響。分別設置節流孔O為正常(0.9 mm)、局部堵塞(0.4 mm)與完全堵塞(0.0 mm)3種狀態,通過仿真得到離合器換擋壓力曲線如圖5所示。可看出:節流孔O堵塞會使得離合器油壓無法達到規定值,緩沖時間遠遠超出正常值,穩態后結合壓力不夠,進一步造成傳動效率下降、發熱嚴重等問題。

圖5 節流孔O2不同堵塞狀況下換擋壓力

4.2 緩沖閥芯卡滯

緩沖閥芯與閥孔之間配合精密,油液中的雜質容易導致緩沖閥芯在閥孔中發生卡滯。緩沖閥芯卡滯又分為兩種情況:一是閥芯卡滯在H節流口打開位置,H節流口無法在油壓和彈簧相互作用下正常移動;二是閥芯卡滯在H節流口關閉位置,造成壓力無法建立。對仿真模型中緩沖閥芯進行限位,可以模擬上述兩種故障情況。圖6所示為兩種故障模型下的換擋壓力曲線,可看出:對于第一種情況,會引起緩沖升壓階段的初始油壓有較大的壓力沖擊,造成換擋不平穩;對于第二種情況,由于進油節流口無法打開,換擋壓力為0,油壓無法建立,導致換擋失靈。

圖6 緩沖閥芯卡滯 時的換擋壓力

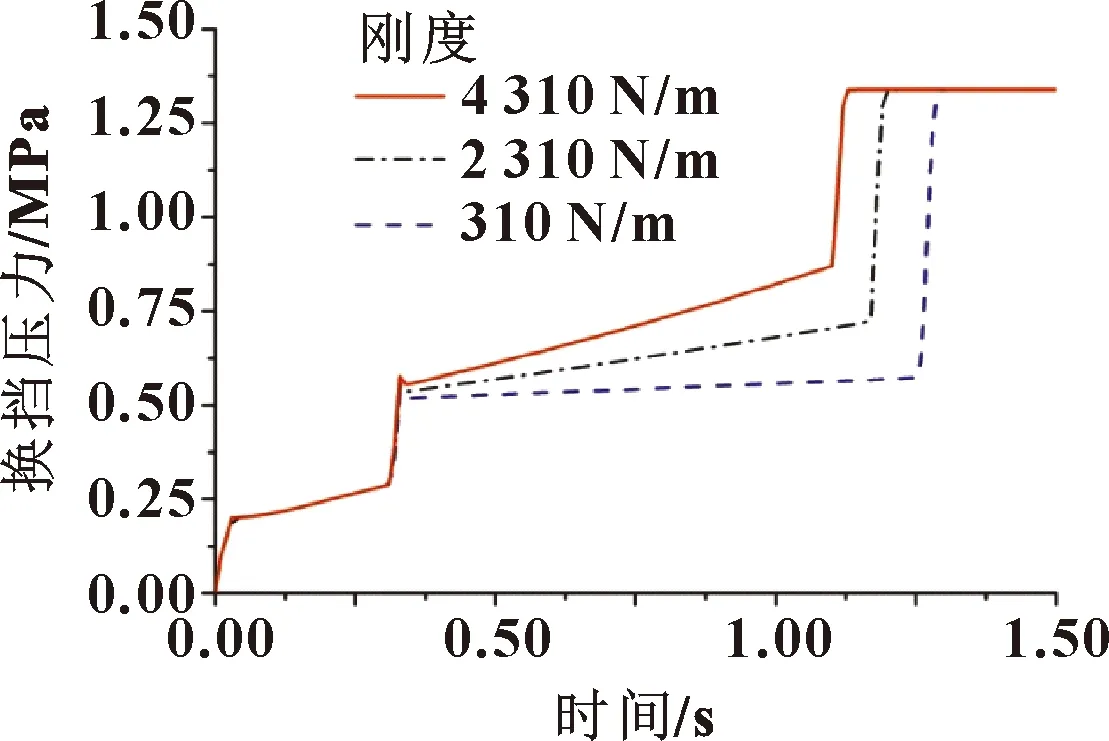

4.3 緩沖彈簧老化

緩沖彈簧起到緩沖換擋油壓的作用,長時間的往復壓縮和伸張,彈簧會出現變形、松弛老化、剛度下降等問題。在仿真模型中設置彈簧正常、退化、基本失效(剛度分別為4 310、2 310、3 10 N/m)3種情況,換擋壓力曲線如圖7所示。可看出:彈簧剛度下降會造成緩沖時間延長、緩沖終點壓力不足等問題,最終導致換擋離合器主被動摩擦片結合壓力不夠,引發傳動效率下降、發熱嚴重等問題。

圖7 緩沖閥彈簧老化時的換擋壓力

5 結論

某型綜合傳動裝置液壓換擋緩沖系統起著調控油壓、確保換擋平穩的重要作用,直接影響換擋品質。采用AMESim仿真軟件,對節流孔O堵塞、閥芯卡滯、彈簧失效等典型故障進行定量分析,得到以下結論:

(1)節流孔O堵塞對緩沖升壓時間和緩沖升壓值都有很大的影響,會延長緩沖時間、降低換擋壓力,進一步會導致傳動效率下降、發熱嚴重等問題;

(2)緩沖閥芯卡滯于H節流口打開位置時,換擋壓力無法得到彈簧的有效緩沖,進而引起換擋沖擊;緩沖閥芯卡滯于H節流口關閉位置,油路切斷,造成換擋失靈;

(3)緩沖彈簧老化,剛度下降,導致的問題與節流孔O堵塞的問題類似,但是除了緩沖時間延長,緩沖終值壓力不足的問題,在緩沖升壓階段結束時,壓力階躍上升幅度大,因此還會引起較大的壓力沖擊。

綜上所述,本文作者通過對某型綜合傳動裝置液壓換擋緩沖系統典型故障的仿真分析,得出了故障機制與故障特征的定量關系,為進一步開展綜合傳動裝置復雜機液系統的故障智能診斷與識別提供了數據支撐。