整合式創新視角下江蘇智能制造發展的 關鍵驅動因素探析

王書聰 王昌 孫語涵 王暑雯 鄭作龍(通訊作者)

(蘇州科技大學商學院 江蘇蘇州 215009)

智能制造已成為高端制造業競爭的主戰場。國務院于2015年發布了《中國制造2025》,明確提出要實現制造強國的戰略目標。江蘇省出臺了《中國制造2025江蘇行動綱要》《江蘇省“十三五”智能制造發展規劃》,聚焦于智能制造[1]、智能機器人、智能網聯汽車等重點領域的建設,開始戰略推進江蘇智能制造產業的發展。面對新一輪科技革命和產業變革的趨勢[2],江蘇智能制造發展總體態勢良好,新業態、新模式以及新產品和服務不斷涌現,產業規模和競爭力處于國內第一方陣,智能制造在全國處于示范引領地位。因此,深入探究江蘇智能制造發展中的關鍵驅動因素,有利于豐富和發展智能制造創新管理理論,可為智能制造發展提供理論借鑒與實踐啟示,對傳統制造向智能制造戰略性轉型升級具有重要的理論和現實意義。

目前對于智能制造驅動因素的研究主要聚焦于智能技術[3]、企業制造智能體系和國家先進制造業戰略及政策等方面[4-5],而對于整體性推動智能制造發展的影響因素[6]的研究與分析并不多,特別是有關江蘇智能制造發展的驅動因素仍缺乏探析和理論解釋。陳勁等(2017)[7]提出的整合式創新理論框架,有利于揭示智能制造創新范式和理論典型,且彌補了原有創新范式的不足。本文通過對江蘇智能制造典型企業開展案例過程進行分析(包括江蘇亨通光電、江蘇恒科新材料和江蘇斯必得重工),運用整合式創新理論揭示江蘇智能制造關鍵驅動因素。本文首先進行文獻綜述并闡釋整合式創新理論;其次,在此基礎上案例探究智能制造過程因素;最后,整合式構建江蘇智能制造關鍵驅動因素。以期研究結論能為我國制造業企業進行智能制造的轉型發展提供理論借鑒。

1 研究綜述與理論基礎

1.1 智能制造相關研究綜述

智能制造的發展受多種因素影響。周勇等(2022)認為優化人才供給結構、完善創新驅動體系、實施大數據驅動戰略、強化財稅金融支撐四個方面的要素推動智能制造的發展[8]。孟凡生等(2018)總結了國外學者在智能設計、智能生產、智能管理、智能服務四個方面關于智能制造驅動因素的研究。李健旋等(2020)認為智能制造驅動因素有技術研發、成本壓力、人力資本、環境規制、政府干預、市場規模化和金融發展等[9]。馬翔等(2018)[10]認為供給面、環境面和需求面政策對智能制造有推動作用。鄖彥輝等(2020)[11]認為加大開放力度,推進國際合作、強化研發,突破核心關鍵技術及完善頂層設計,積極落實相關政策對智能制造發展有明顯驅動作用。王立全等(2020)[12]認為智能制造驅動因素包括技術、人才、服務、金融、政策、知識產權、信息、市場、平臺等。

綜上所述,智能制造是在技術驅動、政策支持、市場規模等因素影響下,運用物聯網、大數據、云計算等新一代信息技術與先進自動化技術、控制技術、傳感技術、數字制造技術等生產要素相結合,并構建成一個獨立且高效的新型制造系統,從而實現工廠和企業內部、企業之間和產品全生命周期的實時管理和優化。

1.2 整合式創新理論框架

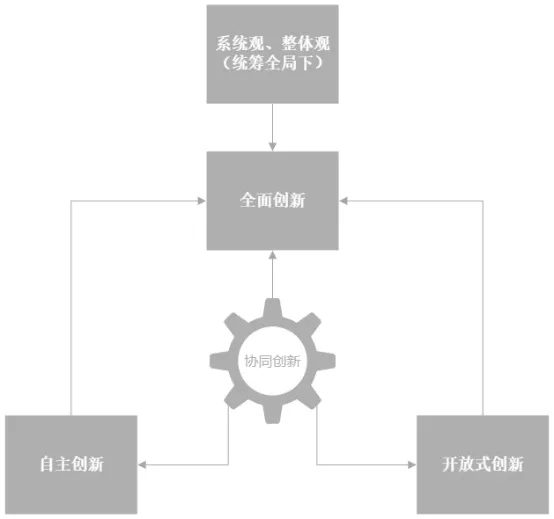

陳勁等(2017)提出了適合我國智能制造發展的創新范式——整合式創新,全稱為戰略視野驅動下的全面創新和協同創新,其核心要素是“戰略”“自主”“全面”“開放”和“協同”,其力圖通過在系統觀、整體觀下,統籌全局地去實現戰略創新、協調創新、全面創新和開放式創新的動態有機整體。整合式創新是依據系統科學的系統觀和統籌全局,通過制定明確的目標和戰略設計,超越傳統觀念的束縛,突破傳統企業的組織邊界,同時著眼于企業智能制造發展密切相關的制度改革、技術突破、范式創新,從而構建和強化企業的核心技術和研發能力,為企業智能制造轉型發展創造制度優勢。陳勁等(2017)認為整合式創新突破了企業傳統的研發管理、制造管理、營銷管理和戰略管理各個系統相互獨立、并不互通的思維范式,通過戰略引領和戰略設計,將企業管理的多個方面有機整合,為企業智能制造發展提供了有力支撐,同時也是驅動企業智能制造發展的強大推力。整合式創新理論可為分析江蘇智能制造驅動因素提供新視角,如圖1所示。

2 研究方法與設計

2.1 研究方法與案例選擇

本文選擇三個典型案例樣本從縱向角度展開研究,主要有以下三點原因。

第一,江蘇制造企業走向智能制造是一個動態跨越過程,案例分析有利于全面細致的描述這一動態過程。

第二,案例研究適用于回答“how”與“why”等問題,案例研究適合揭示這類解釋機制或過程的研究問題(Yin,2014)[13]。

第三,采用縱向三案例研究方法具有歸納性和探索性的特征,有助于從復雜現象中發現規律,挖掘真正對江蘇企業智能制造發展起到推動作用的因素。

圖1 整合式創新理論框架

本文選取江蘇亨通光電股份有限公司、江蘇恒科新材料有限公司和江蘇斯必得重工機械有限公司作為案例研究對象。

2.2 資料收集與分析

為保證案例研究的信度和效度,本研究依據Miles和Huberman(1994)[14]、Yin(2013)[15]提出的三角測量法,運用多種數據來源與數據收集技術進行數據的采集,利用數據來源的多樣化進行交叉檢驗及相互補充。通過收集政策文件、官網和媒體資料、企業各季度和年度報告,中國知網上查詢的有關亨通光電、恒科新材料和斯必得機械這三家公司的學術論文及新聞報道,以及公開出版的與該公司有關的書籍與雜志。多渠道的數據資料相互交叉檢驗,以保證觀點的一致性與材料的真實準確性。

3 江蘇智能制造關鍵驅動因素分析:整合式創新視角

基于整合式創新理論框架對亨通光電、恒科新材料和斯必得機械智能制造進行分析,可得出五個維度的江蘇智能制造驅動因素。

3.1 戰略創新維度驅動因素——戰略制定與戰略變革

3.1.1 智能制造戰略制定

戰略制定作為企業智能制造轉型的主要驅動因素,受企業宏觀和微觀環境影響很大,包括政策、市場需求、競爭壓力等。面對急速上升的光纖光纜市場需求和競爭壓力,江蘇亨通光電股份有限公司根據公司現狀和新技術的推廣普及度,于2015年明確提出全面向智能化發展的要求,全面推進“三化”融合,推行智能工廠建設以提升企業競爭力。

江蘇恒科新材料公司作為化纖紡織制造業的深耕者,感知到環境污染日益嚴重的危害以及對企業發展的轉型機遇。響應國家環境保護法等有關政策,將綠色發展作為智能制造發展的核心戰略,秉持“節能減排、綠色恒科”的能源方針,以綠色智能制造為發展目標,積極研發生產再生纖維、可降解塑料等系列綠色環保產品。

3.1.2 智能制造戰略變革

企業向智能制造轉型發展的過程中,要從戰略視野上通過跨越式戰略變革完成大規模制造到智能制造的轉型發展。江蘇恒科新材料公司在生產制造中發現化纖機械產品的大容量、連續化、自動化和機械產品設計的組合式模塊化已成為趨勢。因而進行智能車間的戰略變革,主動引進自動清板、自動包裝和智能立體庫系統等智能制造設備,實現全流程生產自動化、智能化。在智能研發戰略的驅動下,恒科于2013年開始建設“聚酯、長絲產品智能生產車間”項目,到2016年6月基本建設完成,并全面應用于生產。

江蘇亨通光電股份有限公司基于整合式創新思維做出公司向智能制造轉型發展的戰略變革,全面推進“三化”融合,即工廠智能化、生產精益化、管理信息化,并提出了自己的“中國制造2025”三步走策略,以“一化(國際化)帶三化,三化促一化”。

3.2 自主創新維度驅動因素——技術創新與數字變革

3.2.1 智能制造技術創新

隨著核心技術受限、配套產業不完善和市場需求的快速變化,亨通光電建立了國內唯一的通過CNAS認可的標準氣吹實驗微纜實驗場地,引進了先進的儀器設備共200余臺。同時,依托國家企業技術中心等創新平臺創建了11家海外研發產業基地,不斷打破國外核心技術壟斷,在光纖通信、新能源材料等領域實現了自主可控。

恒科新材料公司以恒力集團為技術依托,開發超仿真、功能性、差別化聚酯纖維成套技術,推進自主創新。當時國內廠商熔體直紡產品最低只能做到30D左右,且質量普遍不穩定。恒科敏銳地認識到超細纖維的市場潛力,并聯合東華大學、南通大學等高校的技術力量進行技術攻關,并成功開發了10D超細系列聚酯纖維產品。

3.2.2 智能制造數字變革

針對制造過程數字化程度較低的問題,亨通光電搭建工業互聯網平臺,以其作為數字化戰略體系支撐,在生產端設置了多個數據采集點,實現了整個生產端的智能設備運行數據化;在供應端,從采購到生產的各個環節,都運用智能生產設備錄入數據,從而實現了供應鏈數據協同。通過大數據、數字化等技術手段,將企業的生產數據、客戶數據等信息進行互通串聯。

斯必得重工對制造車間在生產執行、質量追溯、倉儲物流等方面進行數字化改善,實現生產車間無紙化管理、實時報工及工時收集。為生產進度監控、效率統計、設備追溯等做好數據基礎,自動記錄投入的人員工時和機時,以便于效率及成本的核算及各個工序生產進度查詢。

3.3 全面創新維度驅動因素——制造流程全面智能化與生產過程全面一體化

3.3.1 制造流程全面智能化

制造流程全面智能化是生產過程相關的各種生產要素的重新組合,包括全要素調動、全員參與和全時空貫徹。

斯必得重工為了整體提升內部精益管理水平并獲得顯著的經營效益,構建數智化工廠藍圖,從生產計劃、生產協同、數據采集等多個流程出發開啟MES系統建設,實現制造車間無紙化管理、實時報工及工時收集,還為制造進度監控、效率統計、設備追溯等做好數據基礎,自動記錄投入的人員工時以便于效率及成本的核算和各個工序生產進度查詢。

3.3.2 生產過程全面一體化

生產過程全面一體化是生產過程數據化、數據互聯化、生產設備智能化的系統組建,是智能制造系統化建設的前提。為推進生產智能化,在制造領域實現全面創新,提高生產效率,恒科新材料公司的滌綸長絲智能車間將自動清板、自動落筒、自動包裝系統、自動轉運系統與卷繞SMU系統、化纖制造企業的信息化集成系統等生產系統進行一體化對接,實現產品全面管控和智能化運行。

3.4 開放創新維度驅動因素——企業文化/組織變革與制造體系多元化發展

3.4.1 企業文化/組織變革

傳統制造企業向智能制造企業轉型發展需要更加靈活的工作流程、減少對數字化模擬決策測試的偏見和逐漸依賴運用大數據分析,對此,企業應采取積極的措施促使其文化/組織帶來積極的改變。江蘇亨通光電股份有限公司從創立以來始終將企業文化建設放在企業發展的核心位置,通過汲取中華優秀傳統文化和蘇商文化精髓,培育形成了以創新文化、經營文化、用人文化、責任文化、管理文化和黨建文化為主要內容的“六位一體”企業文化體系,為企業后續在整合式創新范式下推動企業智能制造改革創新起著關鍵性驅動作用。

3.4.2 制造體系多元化發展

面對持續的市場需求和日趨激烈的市場競爭,江蘇亨通光電股份有限公司構建了多元化的制造體系來提高其核心競爭力,首先,通過抓緊自主研發步伐的同時引進國外先進智能化設備,完成智能化生產基礎建設;其次,構建工業互聯網平臺,實現對生產環節的生產設備數據的收集和查看,實現了生產過程全面數據化和透明化;最后,通過建立5G智慧工業園區,運用5G技術實現生產數據和客戶數據互通互聯 。

3.5 協同創新維度驅動因素——生產管理信息系統構建與生產模式變革

3.5.1 生產管理信息系統構建

江蘇亨通光電股份有限公司圍繞“生產控制中心、生產管理執行系統、倉儲及運輸物流、設備及生產線集群”來推進五大信息系統建設(SAP、CRM、SRM、MES、OA),實現車間生產設備操作、生產執行管理、經營管理及決策三個層面全部業務流程的閉環管理,做到上下一體化業務運作的決策、執行自動化,實現了企業內部與客戶端信息系統間的互聯互通,也促進了產品功能與消費者需求相匹配,并對新產品研發提供了重要的數據參考。

3.5.2 生產模式變革

傳統的生產模式面臨的痛點之一是制造柔性能力不足,無法完成精準生產和定制化交付的制造服務,而新時代用戶的需求不斷多元化和個性化,因此,江蘇亨通光電股份有限公司將以生產精益化為基礎,實現信息化管理,建設智能化工廠;培育具有亨通特色的微創新改善文化,踐行追求高品質的“亨通工匠精神”,實現工廠智能化、生產精益化、管理信息化的“三化”企業目標。

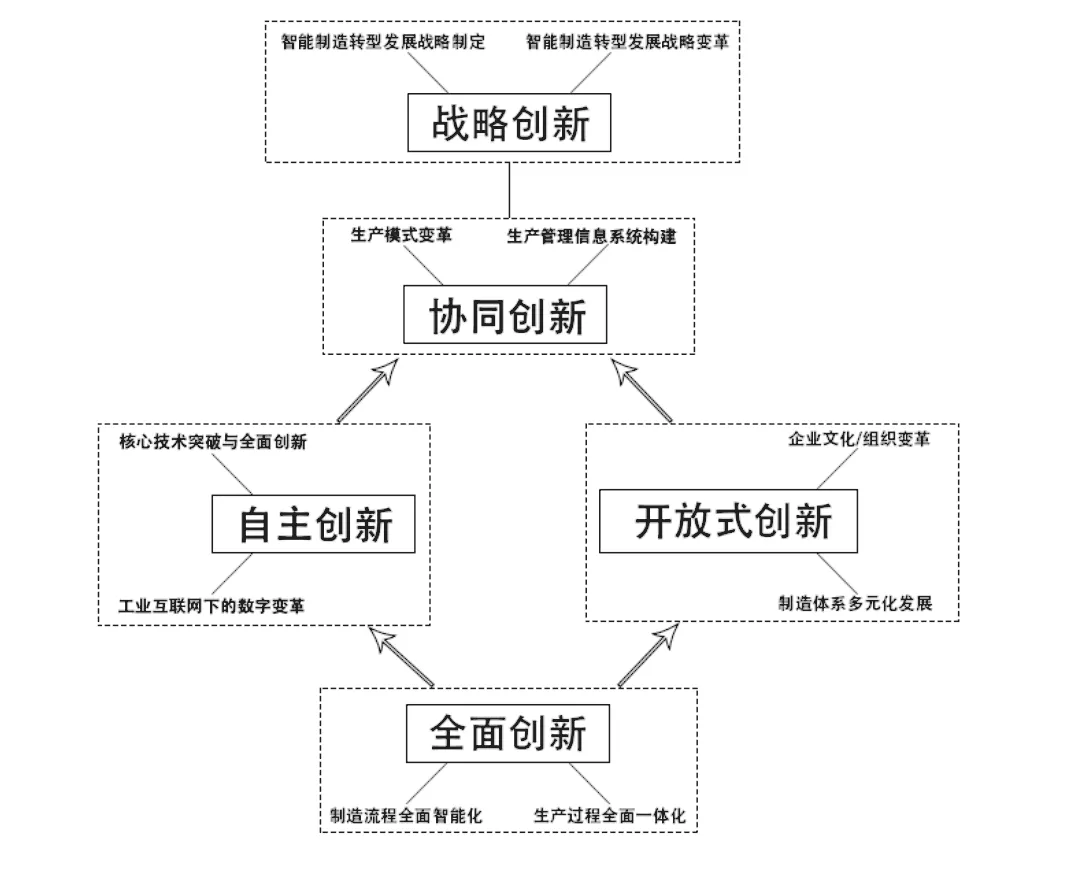

3.6 整合式驅動因素模型

基于上述五個維度因素分析,構建整合式驅動因素模型(見圖2)。整合式創新視角下五個維度之間的相互聯系,主要表現在戰略創新維度下,以全面創新維度統籌為基礎,在開放創新維度下改革創新,以自主創新維度為核心,各個生產要素在協同創新維度下協調,最終實現系統科學、有機整合的創新,從而為企業向智能制造轉型發展提供創新路徑。

4 結語

基于整合式創新全新視角對江蘇亨通光電、恒科新材料和斯必得機械三家公司智能化轉型的縱向發展歷程進行研究,深入探索傳統制造企業智能制造轉型升級這一動態過程研究,從而提煉出基于整合式創新的江蘇企業智能制造轉型升級的關鍵驅動因素模型。江蘇企業從大規模制造到智能制造跨越式發展的過程中,涉及多個維度驅動因素,包括戰略創新維度驅動因素的戰略制定與戰略變革、自主創新維度驅動因素的技術創新與數字變革、全面創新維度驅動因素的制造流程全面智能化與生產過程全面一體化、開放創新維度驅動因素的企業文化/組織變革與制造體系多元化發展,以及協同創新維度驅動因素的生產管理信息系統構建與生產模式變革。但本文僅從江蘇智能制造企業整合式創新這一視角進行討論,下一步會對我國制造企業從大規模制造到智能制造跨越式發展開展多視角、多維度和多層次的研究。

圖2 可構建整合式驅動因素模型