超高強度不銹鋼熱變形行為及加工圖

柳木桐,鐘 平,劉大博,王克魯,張開銘,魯世強

(1.中國航發(fā)北京航空材料研究院 鋼與稀貴金屬研究所,北京 100095;2.南昌航空大學 航空制造工程學院,南昌 330063)

作為一種新型結構材料,S280 超高強度不銹鋼在具有高強度、高斷裂韌度和良好疲勞性能的同時,還具有比300M 鋼、AerMet100 鋼等更好的耐腐蝕性能[1-2],主要應用于航空、航天、海洋工程等工業(yè)領域,如制造飛機起落架、緊固件、發(fā)動機主軸和飛船外殼等[3-4]。目前,針對S280 超高強度不銹鋼的研究主要集中在熱處理工藝對組織和力學性能的影響、點蝕行為等方面,如Zhong等[5]研究固溶和鍛造溫度對S280 鋼微觀組織和力學性能的影響,分析強韌化機制,認為較高的固溶溫度可以提高沖擊韌性;經(jīng)1080 ℃固溶+560 ℃時效后,由于細小碳化物的析出,其屈服強度和抗拉強度較高。鐘錦巖等[6]利用透射電子顯微鏡和高分辨透射電子顯微鏡分析S280 鋼不同時效工藝下的析出特點,發(fā)現(xiàn)該鋼存在一種新型的析出相Cr2C。田帥等[7]分析S280 鋼經(jīng)不同工藝噴丸強化后試樣的表面形貌、粗糙度、旋轉彎曲疲勞壽命及疲勞斷口形貌,結果表明,噴丸強化后,S280 鋼的疲勞壽命有顯著提高,且大強度的鑄鋼丸噴丸對其疲勞壽命的提高更為有利;噴丸前后,S280 鋼的疲勞裂紋源均在表面,但噴丸強化可使疲勞裂紋由多源變?yōu)閱卧础hong等[8]研究飛機起落架常用的300M 鋼和S280 鋼的點蝕行為,并使用點缺陷模型進行解釋和分析,結果表明,與300M 鋼相比,S280 鋼表現(xiàn)出更好的抗點蝕能力。詹中偉等[9]采用電化學極化方法,測試S280 鋼不同工藝參數(shù)條件下鈍化膜的電化學特性,結果表明,S280 鋼鈍化膜結構致密,可使耐腐蝕性能大幅度提高。目前尚未檢索到對S280 鋼熱變形工藝參數(shù)進行優(yōu)化和塑性變形機制進行分析的研究報道。

基于動態(tài)材料模型(dynamic material model,DMM)理論[10]的加工圖技術可以很好描述材料熱變形過程中的微觀組織演變規(guī)律,分析不同工藝條件下的變形機制,如動態(tài)再結晶、超塑性、局部流動、絕熱剪切、動態(tài)回復和裂紋等,并可獲得優(yōu)化的變形工藝窗口。目前,加工圖技術已經(jīng)成功應用于分析鈦合金、鋁合金、高溫合金和鎂合金等材料的熱變形工藝特征。吳靜怡[11]研究Ti-555 新型鈦合金的熱變形行為,構建加工圖,并根據(jù)加工圖確定出2 個適宜的變形工藝窗口,分別為變形溫度850~950 ℃、應變速率0.6~10 s?1和變形溫度950~1150 ℃、應變速率0.36~0.9 s?1,對應的主要變形機制分別為動態(tài)再結晶和動態(tài)回復。高文理等[12]對熱模擬壓縮實驗獲得的5083 鋁合金的流變應力數(shù)據(jù)進行摩擦修正,并根據(jù)修正后的數(shù)據(jù)構建了加工圖,發(fā)現(xiàn)隨真應變的增加,失穩(wěn)區(qū)域向高應變速率、高變形溫度區(qū)域擴展,最終得到適宜的熱變形工藝窗口為變形溫度400~500 ℃、應變速率0.01~0.1 s?1和變形溫度340~450 ℃、應變速率0.001~0.01 s?1,并認為隨變形溫度升高與應變速率降低,主要軟化機制由動態(tài)回復轉變?yōu)閯討B(tài)再結晶。劉昭昭等[13]構建GH4133B 鎳基高溫合金的加工圖,結合微觀組織觀察,確定出其最佳變形溫度和應變速率分別為1020~1060 ℃和0.01~0.1 s?1,在該變形工藝窗口下,合金獲得了均勻細小的等軸晶粒。支盛興等[14]基于動態(tài)材料模型構建擠壓態(tài)AZ40鎂合金的加工圖,并通過加工圖及微觀組織分析,確定出最佳變形工藝參數(shù)為變形溫度300 ℃和應變速率0.1 s?1,對應的變形機制主要為動態(tài)再結晶。加工圖技術也應用于鋼鐵材料的變形工藝參數(shù)確定和優(yōu)化,如祁榮勝等[15]分析300M鋼在變形溫度850~1200 ℃、應變速率0.001~10 s?1條件下的熱變形行為,構建加工圖,最終得到的較佳變形工藝窗口為變形溫度900~1200 ℃、應變速率0.001~0.1 s?1,對應的變形機制主要為動態(tài)再結晶。Ye等[16]根據(jù)超大型核電轉子用25Cr2Ni4MoV鋼大型鍛件開式模鍛的特點,進行變形溫度1100~1300 ℃和應變速率0.001~0.1 s?1范圍的熱模擬壓縮實驗,基于動態(tài)材料模型構建三維加工圖,得到的最佳熱變形工藝窗口為變形溫度1105~1150 ℃、應變速率0.0067~0.01 s?1,其峰值功率耗散效率達到0.5。?ukaszek-Solek等[17]研究4340 鋼的熱變形行為,確定出最佳鍛造工藝窗口,并進行數(shù)值模擬和工業(yè)實驗,驗證加工圖方法的可靠性。目前對S280 鋼基于加工圖的熱變形工藝參數(shù)優(yōu)化鮮有報道。

本研究在S280 超高強度不銹鋼等溫恒應變速率壓縮實驗的基礎上,分析熱變形工藝參數(shù)對該合金鋼流變行為的影響特點;構建不同應變下的加工圖,獲得失穩(wěn)變形工藝窗口和較佳變形工藝窗口,并通過變形微觀組織觀察和分析,驗證加工圖的準確性。

1 實驗材料及方法

1.1 實驗材料

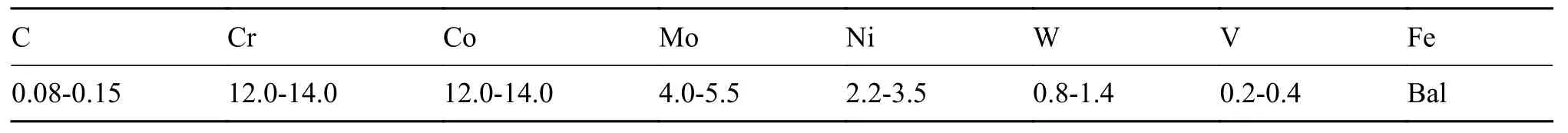

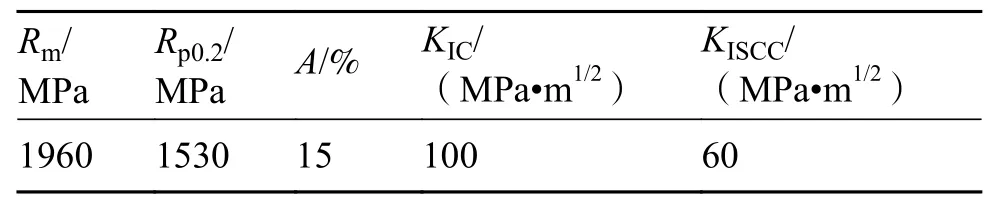

實驗材料為10Cr13Co13Mo5Ni3W1VE (S280)超高強度不銹鋼,主要化學成分如表1所示,典型力學性能如表2所示。

表1 S280 超高強度不銹鋼的化學成分(質量分數(shù)/ %)Table 1 Chemical composition of S280 ultra-high strength stainless steel (mass fraction/ %)

表2 S280 超高強度不銹鋼的典型力學性能Table 2 Typical mechanical properties of S280 ultra-high strength stainless steel

1.2 實驗方法

采用Thermecmaster-Z 熱模擬試驗機進行等溫恒應變速率壓縮實驗,試樣為?8 mm×12 mm的圓柱體。實驗前在試樣的兩端墊云母片以減少壓縮過程中接觸面之間的摩擦和高溫粘連,減少試樣的變形不均勻性。變形溫度分別為800、850、900、950、1000、1050、1100、1150 ℃;應變速率分別為0.001、0.01、0.1、1、10 s?1;壓下率為70%,對應的真應變約1.2。以5 ℃/s的升溫速率將試樣加熱至設定的變形溫度,保溫5 min 后按照設定的應變速率進行壓縮,壓縮后采用氬氣將試樣冷卻至室溫。壓縮后的試樣使用線切割機沿軸向對半切開,打磨、拋光后采用50%硝酸進行電解腐蝕,在XJP-9A型金相顯微鏡上進行組織觀察。

2 結果與討論

2.1 流變應力曲線

圖1 為S280 超高強度不銹鋼在不同變形工藝參數(shù)下的流變應力曲線。從圖1 可以看出,變形溫度和應變速率對S280 鋼的熱變形行為有顯著影響。在變形初始階段,即真應變較小時,因塑性變形引起的位錯增生、纏結和堆積而導致的加工硬化效應占主導地位,使得流變應力隨真應變的增加急劇升高[18-19]。隨真應變的繼續(xù)增加,由于位錯的交滑移、攀移和湮滅,發(fā)生動態(tài)回復或動態(tài)再結晶,尤其是動態(tài)再結晶晶粒的形核和長大更易導致位錯湮滅,從而降低加工硬化速率,使得流變應力上升的趨勢有所減緩。在真應變0.1~0.2 左右時流變應力達到峰值,之后隨真應變的進一步增大,因動態(tài)軟化效應超過加工硬化效應,導致流變應力開始緩慢下降。當變形溫度較低、應變速率較高時,動態(tài)軟化主要由動態(tài)回復和變形熱效應引起;變形溫度較高、應變速率較低時,動態(tài)軟化主要由動態(tài)回復和動態(tài)再結晶引起[20-21]。不同工藝參數(shù)條件下,流變應力曲線呈現(xiàn)出來的動態(tài)軟化程度各不相同,在變形溫度較低和應變速率較高時,動態(tài)軟化效應更為明顯些。

圖1 S280 超高強度不銹鋼不同工藝參數(shù)下的流變應力曲線 (a)800 ℃;(b)900 ℃;(c)1000 ℃;(d)1100 ℃Fig.1 Flow stress curves of S280 ultra-high strength stainless steel under different process parameters (a)800 ℃;(b)900 ℃;(c)1000 ℃;(d)1100 ℃

S280 超高強度不銹鋼的流變應力隨應變速率增加和變形溫度降低顯著升高,說明該合金是正應變速率和負溫度敏感型材料。流變應力隨應變速率增加而升高的主要原因為:隨應變速率增加,位錯增殖加快,高密度位錯纏結加劇;同時,由于變形時間較短,動態(tài)回復、動態(tài)再結晶等軟化機制進行不充分,從而導致流變應力增大[22-23]。而流變應力隨變形溫度降低而升高的主要原因:隨變形溫度降低,原子動能降低,位錯運動的臨界分切應力升高,位錯移動的活性和開動的滑移系減少;相鄰晶粒的協(xié)調變形能力降低,不均勻變形所引起的局部應力集中增加,且動態(tài)再結晶形核率減少,動態(tài)軟化效應減弱,這些因素導致流變應力增大[16,22-23]。

2.2 加工圖

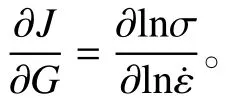

由動態(tài)材料模型理論可知[10,24],材料塑性變形過程中的微觀組織演變與功率耗散有關。熱變形過程中,DMM 模型將材料看作是一個功率耗散體,塑性變形吸收的總能量P 由熱變形過程所消耗的能量(功率耗散量)G和微觀組織轉變消耗的能量(功率耗散協(xié)量)J 兩部分組成[25-26]。P、G和J 三者之間的關系如式(1)、(2)、(3)所示:

當變形溫度和應變一定時,流變應力可表示為:

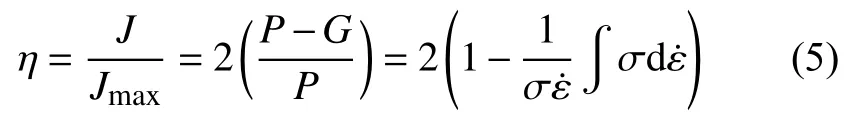

對于m=1的理想線性耗散狀態(tài)來說,J具有最大值Jmax= P/2。定義J/Jmax為功率耗散因子η,其計算公式如式(5)所示:

η 是無量綱參數(shù),其隨應變速率和變形溫度變化的等值線圖即為功率耗散圖。η 值較高的區(qū)域通常對應較佳的加工性能區(qū)域[27-28]。

Murty等[29-30]在研究材料熱變形行為時,提出了如下的流變失穩(wěn)準則:

即,當材料滿足式(6)時會發(fā)生失穩(wěn)變形。

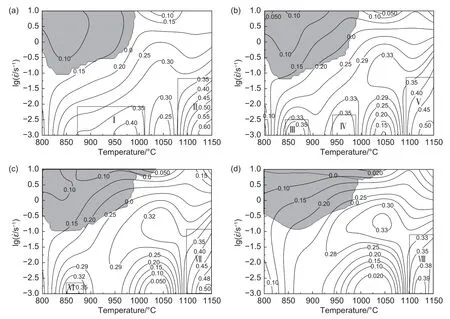

利用等溫恒應變速率壓縮實驗獲得的S280 超高強度不銹鋼在不同變形溫度、不同應變速率和不同應變下的流變應力數(shù)據(jù),通過功率耗散因子η的計算公式(5)和Murty 流變失穩(wěn)準則式(6),構建出S280 超高強度不銹鋼在應變0.3、0.6、0.9、1.2下的加工圖,如圖2所示。圖2中的曲線為功率耗散因子η的等值線,圖中的數(shù)字為對應等值線的η 值,灰色陰影部分為滿足失穩(wěn)準則的失穩(wěn)變形區(qū)。

圖2 S280 超高強度不銹鋼不同應變下的DMM 加工圖 (a) ε=0.3;(b)ε=0.6;(c)ε=0.9;(d)ε=1.2Fig.2 DMM processing maps of S280 ultra-high strength stainless steel under different strains (a) ε=0.3;(b) ε=0.6;(c)ε=0.9;(d) ε=1.2

從圖2 可以看出,失穩(wěn)變形區(qū)出現(xiàn)在加工圖中的左上角,即失穩(wěn)區(qū)主要出現(xiàn)在低溫、高應變速率范圍。應變對S280 超高強度不銹鋼失穩(wěn)變形區(qū)有一定的影響,將不同應變下的失穩(wěn)變形區(qū)疊加在一起作為失穩(wěn)變形區(qū)的窗口條件,其結果如圖3所示。從圖3 可知,S280 超高強度不銹鋼失穩(wěn)變形窗口條件大致為800~1040 ℃、0.06~10 s?1;穩(wěn)定變形工藝窗口大致為800~1040 ℃、0.001~0.06 s?1和1040~1150 ℃、0.001~10 s?1。在失穩(wěn)變形區(qū),功率耗散因子η 值總體較小,說明在失穩(wěn)區(qū)用于微觀組織演變的能量消耗較小;而在穩(wěn)定變形區(qū)的功率耗散因子η 值均大于失穩(wěn)變形區(qū),這說明在穩(wěn)定變形區(qū)用于微觀組織演變的能量消耗要高于失穩(wěn)變形區(qū)。對S280 超高強度不銹鋼成形而言,實際熱成形時應盡量避免在失穩(wěn)變形區(qū)進行。因此,在低溫階段(800~1040 ℃)應盡量選擇較低的應變速率(小于0.06 s?1)進行熱變形;而在高溫階段(1040~1150 ℃),為提高生產(chǎn)效率,可選擇較高的應變速率進行熱變形。

圖3 S280 超高強度不銹鋼不同應變下失穩(wěn)圖的疊加Fig.3 Superposition of instability diagrams of S280 ultrahigh strength stainless steel under different strains

一般來說,高η 值的收斂區(qū)域用于微觀組織演變的能量較多,通常對應較佳的熱加工性能。從圖2 可以看出,不同真應變條件下,穩(wěn)定變形區(qū)中存在的高η 值的收斂區(qū)域有所不同。真應變?yōu)?.3 時,高η 值的收斂區(qū)域對應的工藝參數(shù)范圍如圖2(a)中的Ⅰ和Ⅱ區(qū)域所示,這兩個工藝窗口對應著較佳熱加工工藝條件,其工藝參數(shù)范圍分別為:870~1010 ℃、0.001~0.008 s?1;1080~1150 ℃、0.001~0.06 s?1。真應變?yōu)?.6 時,高η 值的收斂區(qū)域對應的工藝參數(shù)范圍如圖2(b)中的Ⅲ、Ⅳ和Ⅴ區(qū)域所示,其工藝參數(shù)范圍分別為:845~880 ℃、0.001~0.002 s?1;940~985 ℃、0.001~0.005 s?1;1090~1150 ℃、0.001~0.06 s?1。真應變?yōu)?.9 時,高η 值的收斂區(qū)域對應的工藝參數(shù)范圍如圖2(c)中Ⅵ和Ⅶ區(qū)域所示,其工藝參數(shù)范圍分別為:850~875 ℃、0.001~0.002 s?1;1090~1150 ℃、0.001~0.06 s?1。真應變?yōu)?.2 時,高η 值的收斂區(qū)域對應的工藝參數(shù)范圍如圖2(d)中的Ⅷ區(qū)域所示,其工藝參數(shù)范圍為:1095~1150 ℃、0.001~0.04 s?1。

因實際熱變形時鍛件的應變分布往往是不均勻分布,為保證鍛件的不同應變部位均處于較佳的工藝參數(shù)范圍,需獲悉不同應變下高η 值收斂區(qū)域的交集區(qū)域,即將不同應變下共有的高η 值收斂區(qū)域作為較佳熱變形工藝窗口。據(jù)此,從圖2中可以確定出不同應變下的較佳熱變形工藝窗口為1095~1150 ℃、0.001~0.04 s?1;其中最佳變形工藝參數(shù)在1125 ℃、0.001 s?1附近。S280 超高強度不銹鋼熱變形時,應盡量選擇在上述較佳或最佳的工藝窗口條件下進行鍛造變形。

2.3 微觀組織分析

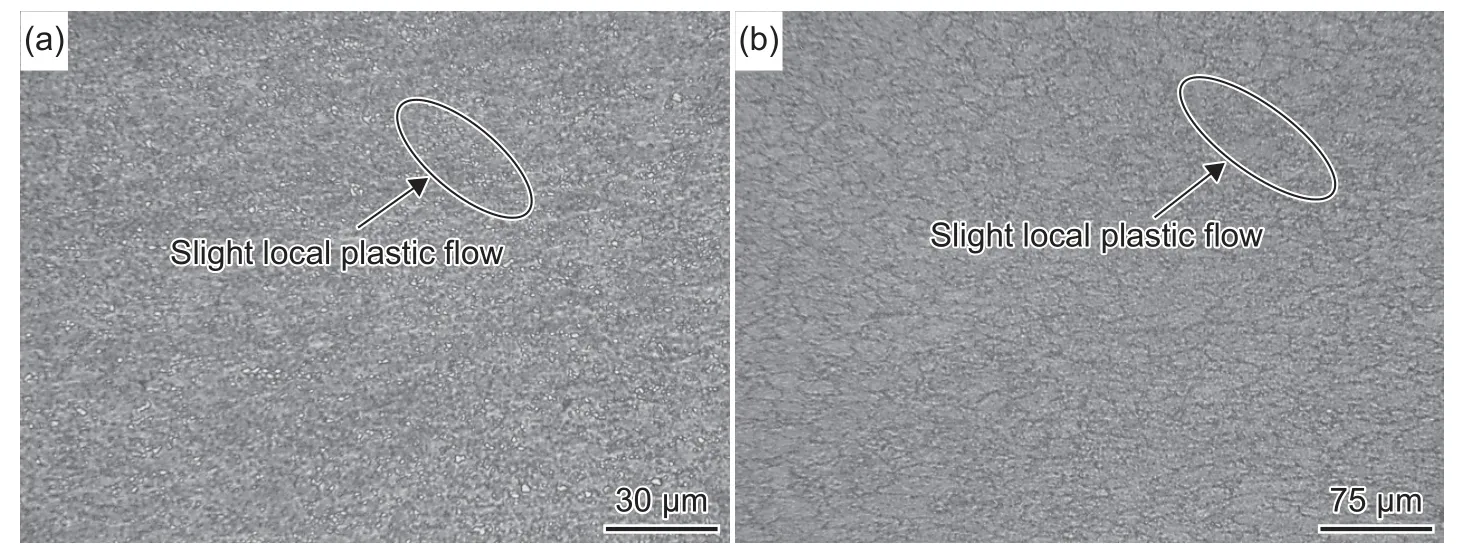

圖4 為應變1.2 時S280 超高強度不銹鋼在失穩(wěn)變形區(qū)的變形微觀組織。從圖4 可以看出,在變形溫度800 ℃和850 ℃、應變速率10 s?1下,微觀組織中可觀察到輕微的局部塑性流動現(xiàn)象,局部流動方向大致與壓縮軸成45°。出現(xiàn)局部流動將導致S280 超高強度不銹鋼塑性變形能力變差,力學性能不均勻,因此應避免在此工藝窗口進行熱變形。在所研究的工藝參數(shù)條件下,局部流動現(xiàn)象并不嚴重。

圖4 S280 超高強度不銹鋼失穩(wěn)變形區(qū)微觀組織 (a)800 ℃、10 s?1;(b)850 ℃、10 s?1Fig.4 Microstructures of S280 ultra-high strength stainless steel in the instability zone (a)800 ℃,10 s?1;(b)850 ℃,10 s?1

圖5 為應變1.2 時S280 超高強度不銹鋼在穩(wěn)定變形區(qū)的變形微觀組織。圖5(a)對應的變形工藝參數(shù)1100 ℃、0.001 s?1位于加工圖中高η 值收斂區(qū)域的較佳工藝條件附近,其η 值約0.35;圖5(b)對應的變形工藝參數(shù)1150 ℃、0.01 s?1同樣位于加工圖高η 值收斂區(qū)域的較佳工藝條件附近,其η 值約0.38。從圖5 可以明顯地觀察到原始組織已經(jīng)被晶界輪廓清晰的動態(tài)再結晶組織所取代,其主要塑性變形機制均為動態(tài)再結晶。動態(tài)再結晶過程可以消除缺陷,重建微觀組織結構,是一種理想的塑性變形機制[31-32],這對提高材料的成形加工能力和力學性能是有利的。

圖5 S280 超高強度不銹鋼穩(wěn)定變形區(qū)微觀組織 (a)1100 ℃、0.001 s?1;(b)1150 ℃、0.01 s?1Fig.5 Microstructures of S280 ultra-high strength stainless steel in the stability zone (a)1100 ℃,0.001 s?1;(b)1150 ℃,0.01 s?1

以上微觀組織驗證結果表明,基于Murty 失穩(wěn)準則的加工圖所預測的結果是準確的。

3 結論

(1)S280 超高強度不銹鋼的流變應力對變形溫度和應變速率較為敏感,其值隨應變速率增加和變形溫度降低而明顯增大。

(2)基于DMM 模型和Murty 失穩(wěn)準則,構建了S280 超高強度不銹鋼在不同應變下的加工圖。由加工圖確定出的失穩(wěn)變形工藝窗口為800~1040 ℃、0.06~10 s?1;穩(wěn)定變形工藝窗口為800~1040 ℃、0.001~0.06 s?1和1040~1150 ℃、0.001~10 s?1。這說明,若在低溫段(800~1040 ℃)進行熱變形,則應盡量選擇較低的應變速率(小于0.06 s?1);若在高溫段(1040~1150 ℃)進行熱變形,則可選擇較高的應變速率以提高生產(chǎn)效率。

(3)根據(jù)加工圖確定出較佳熱變形工藝窗口為1095~1150 ℃和0.001~0.04 s?1,最佳熱變形工藝參數(shù)在1125 ℃和0.001 s?1附近。實際熱變形應盡量選擇在最佳或較佳工藝條件下進行,這樣可提高合金的熱變形加工能力,獲得無缺陷的組織與性能穩(wěn)定一致的鍛件。

(4)失穩(wěn)變形區(qū)的塑性變形機制主要為局部塑性流動;穩(wěn)定變形區(qū)的塑性變形機制主要為動態(tài)再結晶。