基于數字圖像相關的復合材料層間剪切力學性能參數測試方法

劉 劉,韓秀霞,郝自清,王雅娜

(1.北京理工大學 宇航學院,北京 100081;2.中國航發北京航空材料研究院 航空材料檢測研究中心,北京 100095)

纖維增強復合材料(fiber reinforced polymer,FRP)因具有輕質高強的力學特性、熱穩定性和耐腐蝕等一系列傳統材料所無法比擬的優良性能,并具有可設計性強、可整體成型等優點,成為航空新材料重要的發展方向之一[1]。隨著復合材料結構的廣泛應用,越來越多的復合材料用于航空主承重結構和次承力結構,復合材料層板結構的面外尺寸逐步增大[2]。由于復合材料單向板的剪切行為主要由聚合物基體主導,聚合物基體通常表現強剪切非線性行為,因此厚截面復合材料層板在剪切加載過程中也存在明顯的剪切非線性[3]。由基體主導的復合材料單向板層間剪切分層失效行為是厚截面復合材料層板結構的主要失效模式之一。為研究厚截面聚合物基復合材料結構復雜的變形機制和破壞行為,需要獲得單向層板完整的力學性能[4]。完整的非線性層間剪切本構關系、性能參數和強度指標,是建立厚截面聚合物基復合材料結構力學行為模型的必要參數,對于厚截面復合材料結構許用載荷分析和預測尤為重要,因此亟待開展厚截面復合材料完整層間剪切非線性本構關系和強度指標測試研究。

傳統的力學性能測試方法一般采用單向加載形式獲得力學性能參數,通過建立加載過程中材料應力-應變關系獲得材料的彈性模量、泊松比等線性力學性能參數。短梁剪切實驗可獲得單向層板復合材料完整的層間剪切非線性響應行為,且試樣易于制備,實驗成本較低[5]。力學性能實驗中通常采用接觸式變形測量方式,要求被測試樣工作段(標距段)內變形均勻,可獲得應變片面積上的平均應變,測量精度高。然而復合材料單向層板在短梁剪切實驗中沿層厚方向表現出高層間剪切應變梯度這一特性,應變片等傳統的接觸式測量手段無法獲得非均勻剪切應變場及剪切應變的最大值,因此短梁剪切實驗目前常用于材料篩選評價[6]。數字圖像相關技術[7](digital image correlation,DIC)是一種非接觸式圖像測量方法,其應用計算機視覺和圖像處理技術對材料或結構表面在外載荷等因素作用下進行全場位移和應變的測量。與傳統應變片相比,DIC 全場變形測量技術的主要優勢在于可以在實驗中同時獲得全場非均布變形信息。DIC的出現和快速發展使得短梁剪切實驗能夠同時快速獲得單向復合材料層板包括剪切非線性行為和剪切強度在內的多個力學性能參數,顯著降低了復合材料三維完整力學性能參數測試次數,縮短了測試時間,大大減少不同類型試樣的數量[8]。

數字圖像相關技術結合力學性能實驗,同時獲得復合材料單向層板多個力學性能參數,為一個典型的靜力學反問題。針對該類反問題國內外學者進行了大量的理論和實驗研究。虛場方法(virtual fields method,VFM)[9]是一種基于全場變形測量結果的材料力學參數反演識別方法,該方法通過單次實驗即可獲得材料的全部力學性能,但虛場方法的結構應變能表達式依賴于假設的初始本構關系,并且更適用于線性本構參數的識別[10]。有限元模型修正技術(finite element model updating,FEMU)可以通過有限元數值計算應變和實測應變數據進行最小二乘回歸,對本構關系的初始假設進行修正。Wang等[11]以DIC 技術實測獲得的石墨/環氧樹脂基復合材料層合板應變數據與有限元模型計算獲得的應變數據的方差作為目標函數,采用FEMU 方法,通過最小化目標函數獲得復合材料層合板的本構參數。Kashfuddoja等[12]采用DIC 技術獲得碳纖維樹脂基復合材料的變形數據并建立有限元模型,通過不斷修正數值模型中的本構參數,實現了復合材料的本構關系參數的識別,并討論了DIC 技術中子區大小、步長等參數對識別得到的本構參數的影響。He等[5]采用DIC 方法和FEMU 技術相結合的方法,通過調整短梁剪切實驗中加載頭直徑和支撐點間距以及試樣的幾何尺寸和材料方向,在不同失效模式下識別得到了碳纖維增強環氧樹脂基(IM7/8552)復合材料單向層合板在不同材料面內主軸方向的拉伸模量 ET、 壓縮模量 EC、 泊松比ν、面內剪切模量和面內剪切非線性本構參數等。劉劉等[13]利用DIC 技術和FEMU 技術,采用FEM節點處和對應位置處的DIC 實際測量值之間的方差構成目標函數識別得到了二維編織高鋁纖維增強多孔氣凝膠基復合材料平面內的多個工程彈性常數,并研究目標函數構成、優化方法、初始參數值等對識別結果和效率的影響。

研究人員通過短梁剪切實驗,并通過DIC 采集試樣某一加載平面的全場位移和應變數據,可識別得到單向層板層間剪切本構關系和剪切強度。為進一步驗證復合材料單向板短梁剪切實驗方法所識別的材料層間剪切力學性能的可靠性,本研究采用了2 組立體數字圖像相關系統,對短梁試樣的前后表面進行了全場應變測量,實驗結果表明在短梁剪切實驗中,由于夾具工裝中存在螺紋間隙,且夾具剛度不足,加載頭在加載時存在偏軸角度,導致試樣前后表面剪切應變分布不對稱,因此根據前后表面應變數據識別得到的層間剪切非線性本構參數存在較大差異。針對該問題,一方面提出了利用DIC 技術結合FEMU 技術,識別參數中考慮加載過程中加載頭與試樣接觸時的相對角度偏差,將試樣前、后表面工作段內的實測應變數據和有限元模型計算得到的應變數據的方差作為目標函數,開展剪切非線性本構參數識別;另一方面通過改進實驗夾具,提高工裝夾具剛度的方法,改善試樣前后表面的剪切應變不對稱分布現象,確保試樣前后表面應變的高吻合性。

1 實驗材料及方法

1.1 實驗材料及試樣

實驗材料為高強玻璃纖維增強環氧樹脂基復合材料,層合板由16 層0o單層板采用熱壓罐成型工藝制備,單層板厚約為0.4 mm,因此層合板總厚度約為6.4 mm。采用中溫固化工藝,固化溫度為130 °C,樹脂基體的玻璃化轉變溫度為160 °C,纖維體積含量約為(58±3)%。ASTM D2344 實驗標準中推薦的短梁剪切實驗參數為試樣寬度與厚度的比值w/t=2,跨距s 與試樣厚度t的比值(跨厚比)為41.2 單向層合板短梁剪切實驗

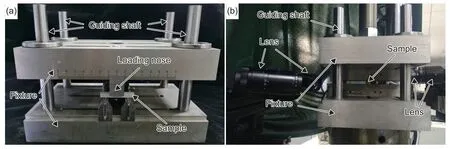

短梁剪切實驗設備為MTS 810 液壓伺服疲勞試驗機,采用三點彎加載形式,如圖2(a)所示。采集的數據包括時間、作動器位移、載荷。實驗采用位移控制,加載速率為0.1 mm/min。為了獲得短梁剪切加載過程中前后表面剪切應變分布情況,實驗搭建了如圖2(b)所示的兩組立體數字圖像相關測試系統。由雙目相機系統、鏡頭、光源和三腳架共同組成圖像采集設備,其中相機型號為GS3-U3-123S6M-C,成像芯片為CCD。雙目鏡頭型號為Schneider XENOPLAN2.8/50-0902,焦距為50 mm,光圈范圍F/2.8~22。實驗過程中光圈值依據實驗室光照強度進行設定,光線較強時光圈值為F2.8,光線較弱時光圈值為F3.5,鏡頭的變焦倍數為1。實驗中鏡頭與試樣表面之間距離約為450 mm。實驗變形數據采樣頻率為2 Hz,即0.5 s 采集一張圖像,圖像采集的同時記錄實驗載荷大小直至實驗結束,同步獲得實驗加載歷程。

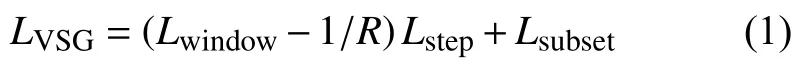

實驗中采用VIC-3D軟件獲得試樣表面應變數據。該軟件采用子區法結合ZNSSD 相關準則識別位移。應變計算中主要涉及3 個參數:子區(subset)、步長(step size)和平滑因子(filter size)。短梁剪切實驗中對試樣表面變形圖像進行相關分析時,采用的相關窗尺寸為0.73 mm2,如圖3中白色框線所示。步長為0.193 mm,平滑因子為0.413 mm,每 張 圖 像 在(region of interest,ROI)ROI 區域內共得到5913 個應變數據。通過上述參數可近似計算得到虛擬應變片像素尺寸 LVSG如下:

式中:Lwindow代表應變平滑因子像素尺寸;Lstep代表步長;Lsubset代表子區尺寸;R表示拍攝照片的分辨率,即每毫米長度包含的像素值。因此對于短梁剪切實驗,虛擬應變片大小為0.80 mm2。

試樣表面散斑制備過程如下:先在試樣表面噴涂薄層亞光白色漆面,再將啞光黑色水性漆與清水4:1 調配后,在0.1 MPa的壓力作用下使用口徑為0.1 mm的噴筆在白色薄層漆面表面制備隨機黑色散斑。每個散斑約含5~10 個像素點,散斑直徑約為0.1~0.2 mm,制備得到的散斑局部放大圖如圖3 右上角所示。圖中白色方框內為ROI 區域,紅線工作段左右對稱,位于短梁加載頭與支座中間2 mm 寬度的區域內、層間剪切應變最大位置處。該工作段作為復合材料層間剪切應變數據提取的標距段,白色小方框為VIC-3D軟件中進行位移數據計算時選取的子區大小。

圖3 實驗中的感興趣區域、子區、工作段和放大的散斑示意圖Fig.3 Diagram of ROI,gage region,subset and working segment magnified image of speckle pattern

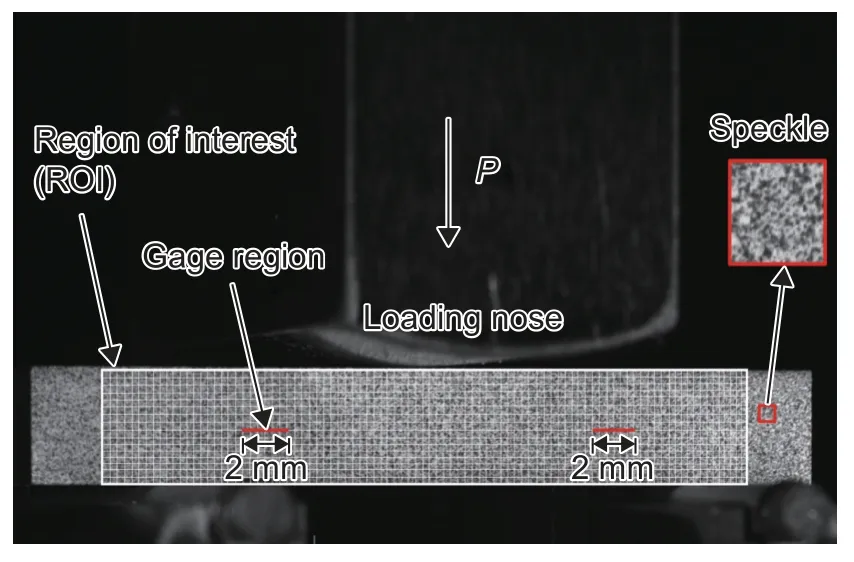

1.3 夾具工裝不穩定性

由于工裝夾具在與力學實驗設備主軸連接過程中存在螺紋間隙,且導向柱與滾珠軸承之間也存在間隙,導致加載頭與試樣上表面可能無法實現均勻接觸,從而引發試樣前后表面非對稱剪切應變分布。試樣前后表面非對稱剪切應變分布產生機制的示意圖如圖4所示,由于微小間隙且工裝夾具剛性低,加載頭加載過程中可隨機出現不穩定,導致加載頭水平軸線與試驗機主軸不垂直,產生微小的偏軸角度,該因素會導致前后表面的剪切應變呈現非對稱分布,進而將影響正交各向異性復合材料層合板的層間剪切力學性能參數的表征。

圖4 夾具導向柱與軸承之間的間隙引發加載不穩定性Fig.4 Schematic diagram of load instability caused by clearance between the guidance and bearing

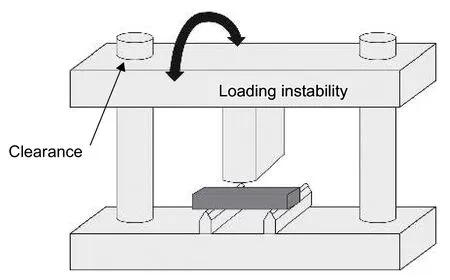

1.4 短梁剪切實驗改進方案

為進一步提高工裝剛度,消除導向軸與軸承之間的配合間隙可能引發的扭轉問題,改進設計帶4 根導向軸的短梁剪切實驗夾具,改進的實驗夾具如圖5(a)所示。在標準實驗夾具中嵌入對中設備,確保實驗載荷施加時的對稱度,對中設備放置于支撐柱中間,允許加載頭在實驗夾具下支撐柱擰緊之前直接安置于中心位置,實驗裝置如圖5(b)所示。

圖5 改進的4 導向軸夾具(a)和含4 根導向軸的SBS 實驗裝置(b)Fig.5 Improved test fixture with four guide shafts(a) and SBS experimental device with four guide shafts(b)

2 FEMU 識別單向層合板層間剪切力學性能參數

2.1 FEMU

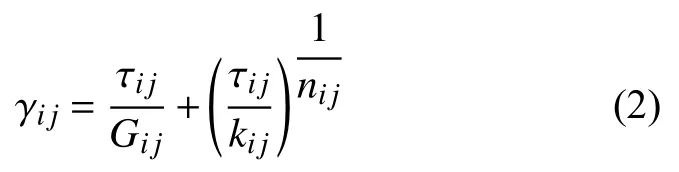

考慮到復合材料層間剪切行為可表現出顯著的非線性特征,采用Ramberg-Osgood 公式表征該層間剪切應力-應變非線性本構關系,如式(2)所示:

式中:kij,nij為表征剪切非線性的材料參數;Gij為剪切模量。

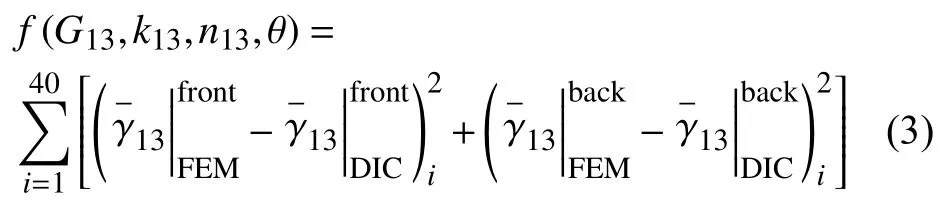

式中:i 為加載歷程中的分析步步數;上標front 表示試樣前表面;上標back 則表示試樣后表面;下標FEM 表示有限元計算得到的數據;DIC 表示實驗的實測數據。

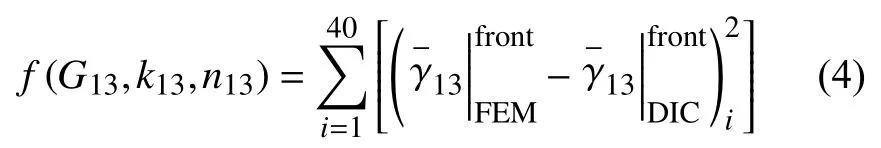

若僅有一組立體數字圖像相關系統的實測應變,忽視實驗過程中的偏軸角度θ,僅采集試樣某單一表面的應變數據,有限元模型修正方法中的目標函數 f則變成如式(4)所示:

本研究的優化迭代收斂條件為待識別參數和目標函數值的改變量均小于1%。選用L-M 優化方法對一組實驗結果開展層間剪切力學性能參數的識別,敏感度矩陣的表達式為:

2.2 含偏軸角度的短梁剪切實驗三維有限元模型

采用有限元軟件Abaqus 建立沿1-3 平面加載的含偏軸角度 θ的短梁剪切實驗有限元模型,因試樣和載荷對稱,有限元模型采用1/2 模型。如圖6(a)所示,材料的纖維方向(1 方向)與x 軸平行,厚度方向(3 方向)與y 軸平行,白色框內為ROI 區域,紅線位于短梁加載頭與支座中間2 mm寬度區域剪切應變最大處。圖6(b)為有限元模型的側視圖,寬度方向(2 方向)與z 軸平行,在有限元模型中以通過加載頭參考點且平行于x 軸的直線為旋轉軸,通過旋轉加載頭,實現偏軸角度θ。半模型中共有65700 個一階三維8 節點六面體非協調實體單元(C3D8I),共計71114 個節點。為準確表征短梁剪切試樣沿厚度方向高剪切應變梯度,模型沿厚度方向有30 層單元。將支撐柱和加載頭部均建模為解析剛性圓柱面,并與各圓柱面形心處的參考點建立剛體約束。載荷施加在加載頭參考點處,為豎直向下的集中力。加載頭與試樣之間的相互作用定義面-面接觸,接觸狀態跟蹤方法定義為小滑動,加載頭的解析剛性表面與實體模型上表面的切向接觸屬性定義為粗糙接觸,法向接觸屬性為硬接觸。

圖6 含偏軸角度的SBS 有限元模型 (a)側視圖1;(b)側視圖2Fig.6 SBS finite element model with off-axis angle (a)strakes 1;(b)strakes 2

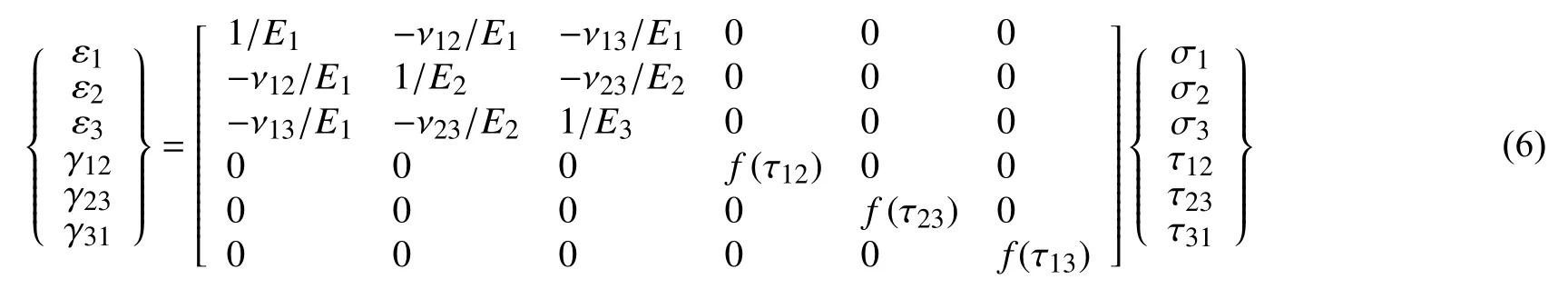

有限元模型的邊界條件及加載歷程與實驗條件一致,正交各向異性復合材料單向層合板的本構關系為:

3 結果與討論

3.1 典型短梁剪切實驗前后表面剪切應變分布

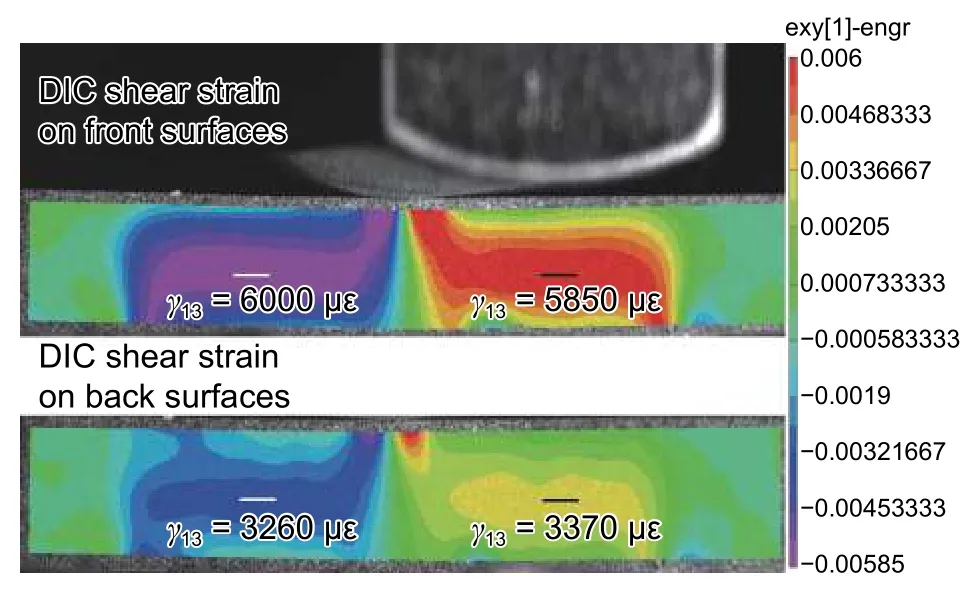

通過數字圖像相關軟件可獲得復合材料單向板典型短梁剪切實驗試樣加載過程中某一載荷條件下前后表面標距區內的平均剪切應變 γ13,如圖7所示。加載頭載荷為1370 N 條件下,試樣前表面左右標距區域內平均剪應變 γ13分別為6000 με和5850 με,后表面標距區內的平均剪應變 γ13則分別為3260 με和3370 με,試樣左右兩側剪應變分布較對稱,相對偏差均小于3%,而試樣前后表面標距區平均剪應變 γ13的相對偏差達到44%。

圖7 1370 N 載荷水平下試樣前后表面剪切應變Fig.7 Shear strain on the front and back surfaces of the specimen at P=1370 N

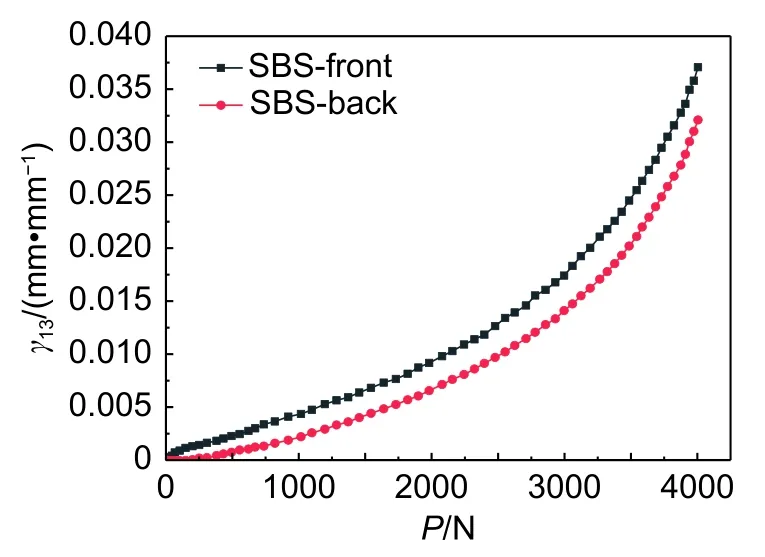

圖8 為典型短梁剪切實驗中前后面標距區域內平均剪切應變 γ13隨載荷變化情況,在加載過程中,試樣前、后表面的剪切應變始終存在一定偏差,進一步證實夾具工裝中偏軸角度的存在。

圖8 標距區內平均剪應變隨載荷變化曲線Fig.8 Curves of average shear strain variation with loads in the gage area

3.2 考慮剪切應變非對稱分布的FEMU 剪切本構參數識別結果

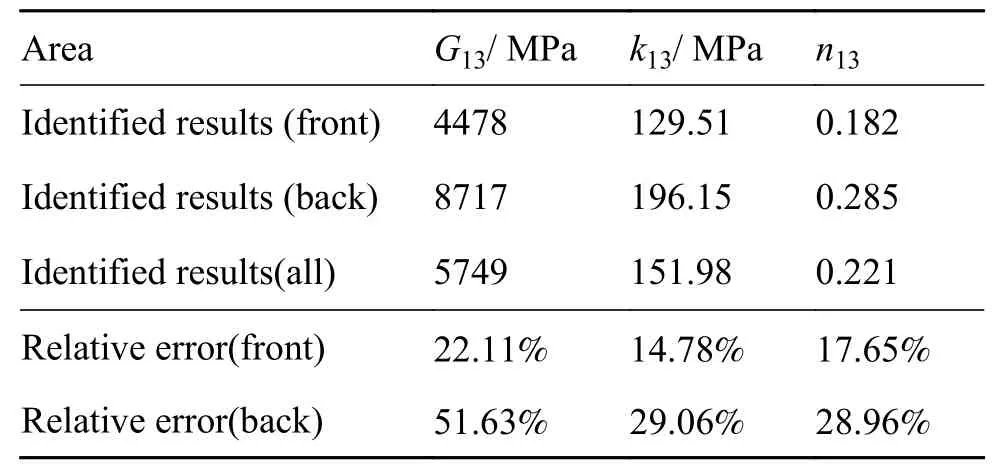

表1 給出了出現剪切應變非對稱現象時,僅考慮試樣某單一表面應變數據而不考慮偏軸角度FEMU 方法識別得到的結果,以及同時考慮前、后表面應變數據和偏軸角識別得到的結果。比較發現,若僅考慮單一表面的應變數據與同時考慮前、后表面的應變數據識別得到的剪切力學性能參數均有較大相對偏差,因此存在前后表面剪切應變分布不對稱時,必須同時考慮試樣前、后表面剪切應變數據,待識別參數中必須包含偏軸角度。

表1 考慮不同區域應變數據時識別結果的比較Table 1 Comparison of identified results considering strain data of different regions

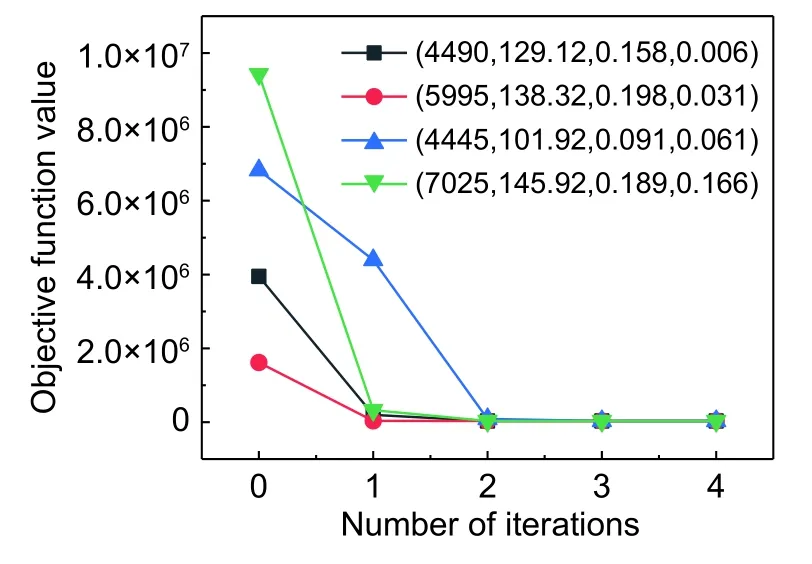

為準確識別短梁剪切試樣層間剪切非線性本構參數,采用式(3)作為本次優化的目標函數,通過DIC 技術結合有限元模型修正技術開展參數識別。為研究識別結果對參數初值的敏感性,采用4 組不同參數初值開展識別,圖9 為采用不同參數初值時目標函數隨迭代次數的變化情況,結果表明該識別過程對參數初值不敏感。

圖9 采用不同參數初值時目標函數隨迭代次數的變化情況Fig.9 Variation of objective function with the number of iterations using different initial values of parameters

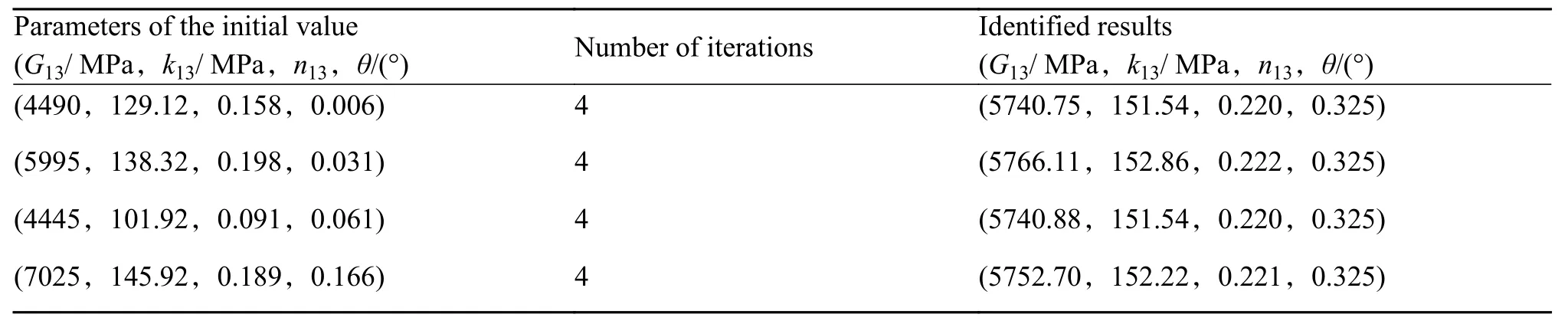

表2 是針對不同參數初值得到的識別結果。結果顯示,根據DIC 技術獲得短梁剪切試樣前、后表面工作段內平均剪切應變數據,結合FEMU 技術,通過L-M 非線性最小二乘優化方法可識別得到復合材料1-3 加載平面內(層間)的剪切模量G13、 非線性本構參數 k13和 n13,及實驗中夾具由于工裝剛度不足產生的偏軸角度θ。識別過程對待識別參數的初值不敏感,表明該優化方法對參數初值具有高魯棒性。

表2 針對不同參數初值得到的識別結果Table 2 Identified results with different initial parameters

3.3 改進的短梁剪切實驗結果

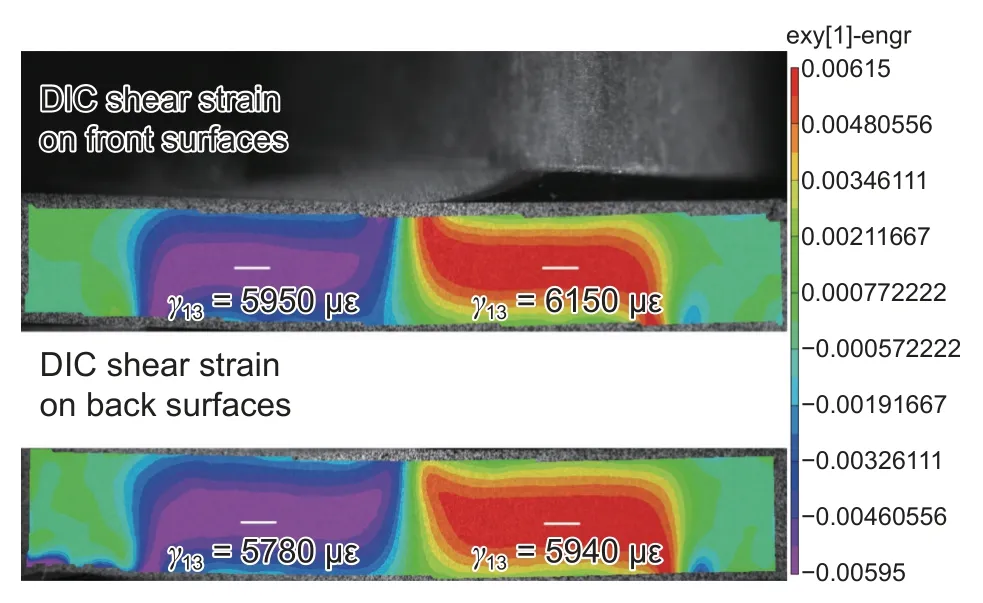

采用如圖5(b)所示的含4 導向軸的短梁剪切實驗裝置開展DIC 技術輔助的復合材料單向板層間剪切力學性能參數識別,圖10 為載荷在1717 N 條件下試樣前、后表面的剪切應變分布。由結果可見,試樣前表面左右標距區域內平均剪應變 γ13分別為5950 με和6150 με,后表面對應標距區內的平均剪應變 γ13則分別為5780 με和5940 με,試樣表面左右、前后剪切應變分布偏差均小于4%,基本消除了前、后表面剪應變的非對稱分布。結果表明4 導向軸短梁剪切夾具可確保試樣前、后表面以及左右應變分布基本對稱。

圖10 1717 N 載荷水平下試樣前后表面剪切應變分布情況Fig.10 Shear strains on the front and back surfaces of the specimen at P=1717 N

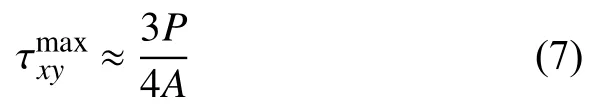

由經典梁理論可知,均質線彈性矩形截面梁短梁剪切實驗中橫截面上最大剪應力可近似寫為:

式中:P 為加載頭處施加的集中力載荷;A為短梁橫截面面積。

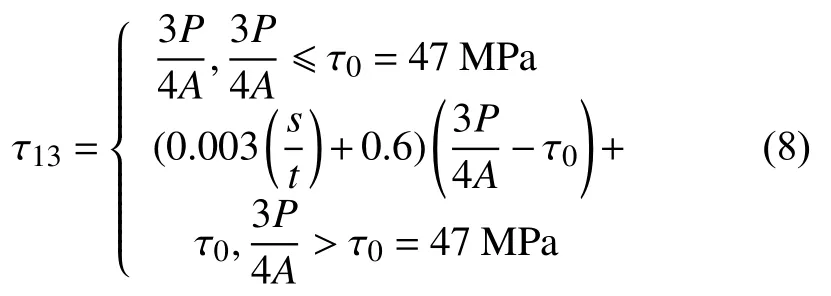

由于復合材料單向板層間剪切力學行為具有明顯的非線性特征,因此式(7)不再適用。為獲得考慮剪切非線性行為時的層間最大剪應力,Makeev等[14-15]采用三維有限元數值仿真,考慮試樣的不同跨厚比和剪切非線性對最大剪應力的影響規律,提出了雙線性剪切應力計算模型,且該模型具有很好的工程適用性,其形式如式(8)所示:

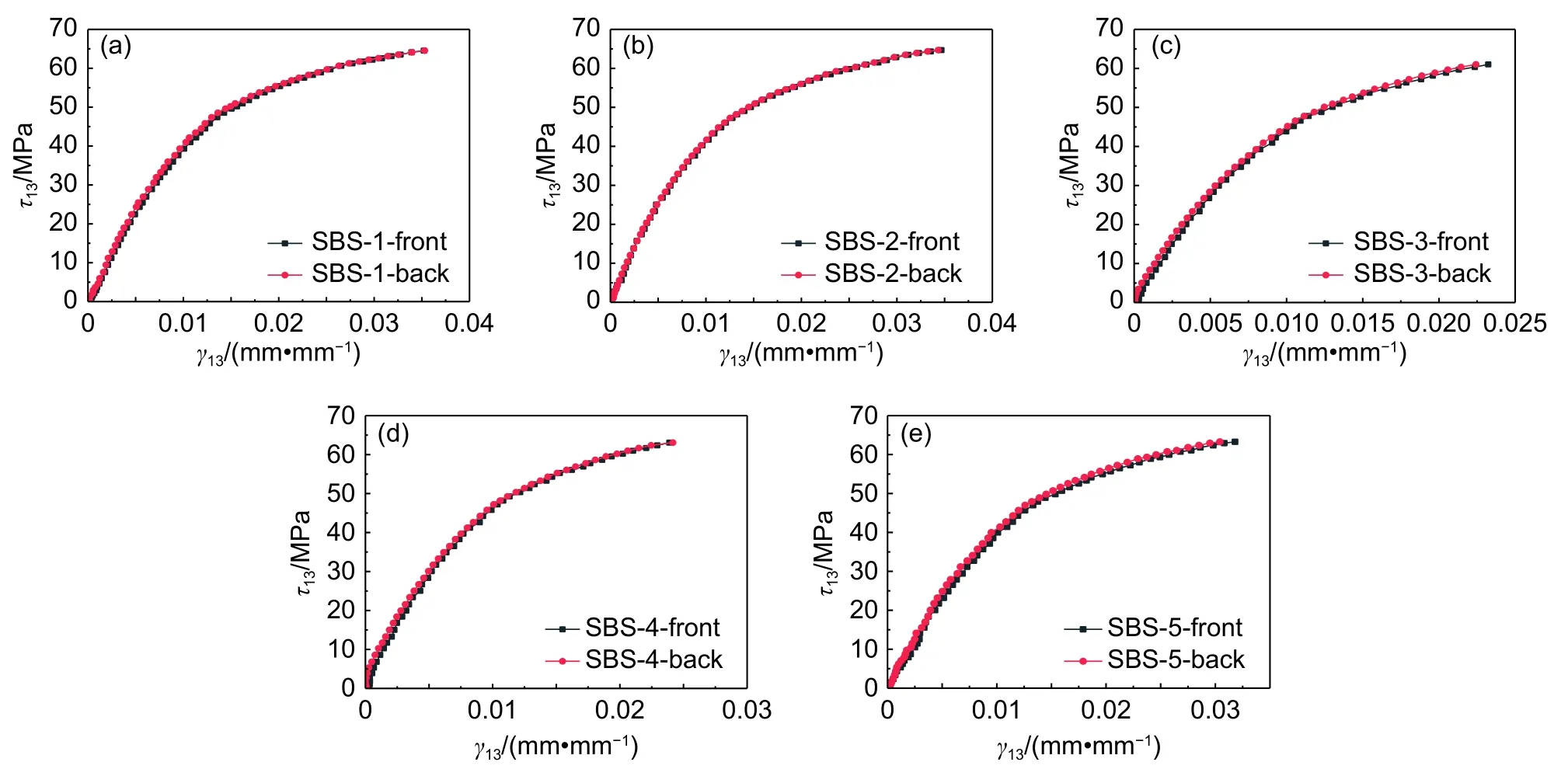

通過式(8)計算得到試樣表面工作段內平均剪應力,并繪制實驗加載過程中試樣前后表面工作段內剪切應力-應變曲線,如圖11所示,5 組實驗獲得的前后表面的應力應變曲線基本重合。

圖11 使用4 導向軸短梁剪切夾具時工作段內層間剪切應力-應變曲線 (a)SBS-1;(b)SBS-2;(c)SBS-3;(d)SBS-4;(e)SBS-5Fig.11 Interlaminar shear stress-strain curves in the gage region for the SBS specimen using 4-guidance shafts (a)SBS-1;(b)SBS-2;(c)SBS-3;(d)SBS-4;(e)SBS-5

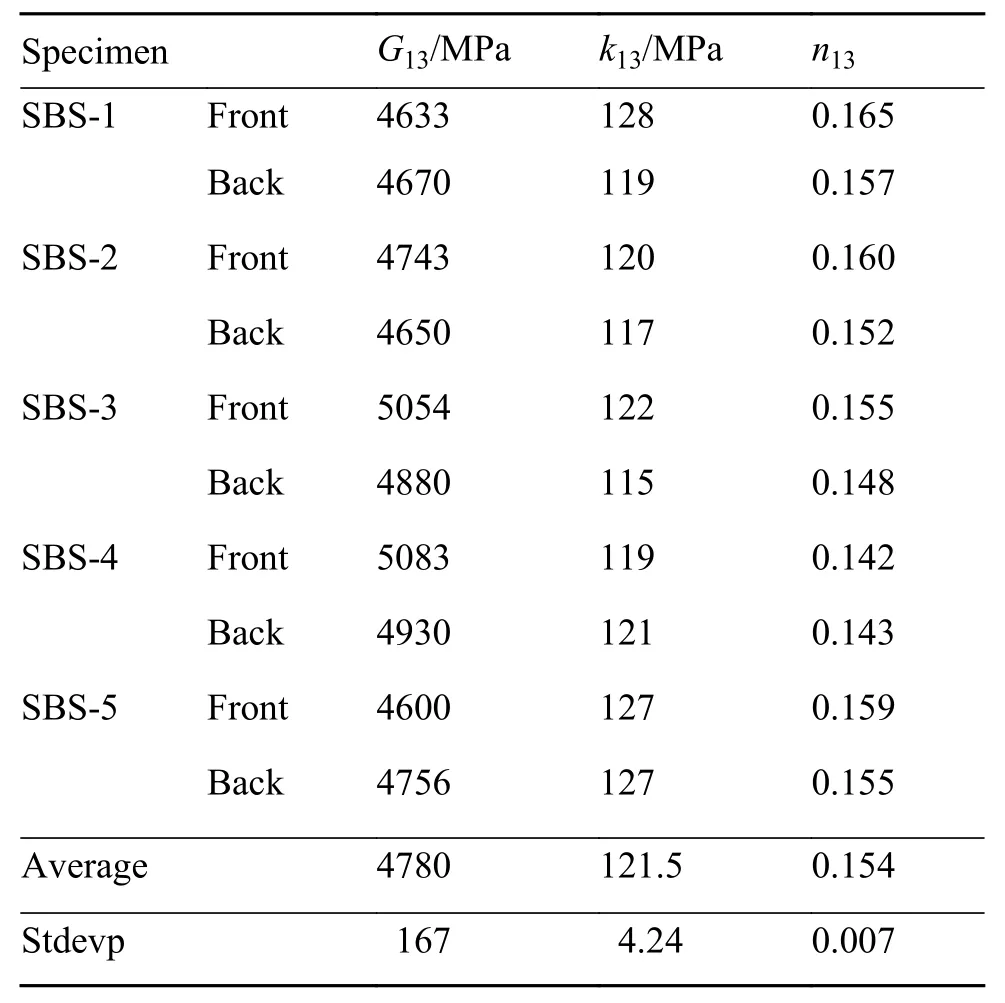

采用Ramberg-Osgood 公式表征該材料層間剪切非線性本構關系,通過最小二乘回歸得到1-3 面加載時材料的層間剪切力學性能參數,結果如表3所示。由表3 可以看出,通過試樣前后表面的應變數據擬合得到的剪切力學性能參數基本一致。經進一步計算,本構參數 G13、 k13和 n13的變異系數(coefficient of variation,COV)分別為3.48%、3.49%和4.58%,表明識別結果的離散程度均較小。

表3 使用4 軸夾具的短梁剪切實驗擬合獲得的剪切力學性能參數Table 3 Shear mechanical property parameters obtained by fitting short beam shear test with four-axis fixture

由于復合材料單向板的批次不同,所以采用4 導向軸夾具短梁剪切實驗得到的力學性能參數與基于FEMU 優化方法獲得的剪切性能參數有一定差異。

4 結論

(1)利用雙立體數字圖像相關系統,發現了短梁剪切實驗加載過程中試樣前后表面應變分布不對稱現象,該現象將影響復合材料單向板層間完整剪切力學性能參數的準確識別。

(2)在應變分布不對稱情況下,可采用有限元模型修正技術進行層間剪切力學性能參數識別,且優化過程魯棒性好,對初始參數不敏感,可實現復合材料層間剪切力學性能參數的精確識別。

(3)通過提高夾具工裝剛度的方法,可基本消除應變分布非對稱現象,確保試樣前后表面應變的高度一致,利用改進的實驗裝置可準確表征高強玻璃纖維增強環氧樹脂基復合材料體系的層間剪切非線性本構參數,實驗結果的變異系數均小于5%。