結構熱防護一體化復合材料研究進展

周世豪,倪楠楠,2*,劉 彬,王召娣,戴 峰,許亞洪

(1.南京工業大學 先進輕質高性能材料研究中心,南京 210009;2.江蘇三強復合材料有限公司,江蘇 常州 213127;3.北京宇航系統工程研究所,北京 100076)

結構輕量化是各類空天飛行器設計和制造者的永恒追求,先進高性能復合材料作為輕質高強結構材料在戰機、火箭、導彈等裝備中應用越來越廣泛。長期飛行于大氣層或者高速穿越大氣層的各類飛行器,如超音速飛機、巡航導彈、高超聲速飛行器、航天飛機、飛船返回艙等存在著明顯的“熱障”問題,這要求結構設計除了考慮輕量化外,還要能夠防熱和隔熱,以阻擋嚴重的氣動熱向內部傳遞,保證飛行器主結構和艙內儀器的正常工作[1]。圖1 列出三類典型的空天飛行器:可重復使用軌道機動式(single stage to orbit,SSTO; two stage to orbit,TSTO) 空天飛行器、高超聲速助推滑翔式(hypersonic technology vehicle,HTV) 空天飛行器和高超聲速巡航式(hypersonic cruise vehicle,HCV) 空天飛行器[2]。各類飛行器根據其工作所處的熱環境采取不同的熱防護方式。根據防熱機理分為被動熱防護方案、半被動熱防護方案和主動熱防護方案。目前被動熱防護方案在各型號上應用最為廣泛,這種結構中熱量由表面輻射出去,采用3 種不同的防熱結構,依次為熱沉結構、熱結構和隔熱結構。半被動防熱方案介于被動和主動冷卻方案之間,大部分的熱量靠工作流體或空氣流帶走,可采用熱管結構和燒蝕結構兩種結構形式。主動熱防護方案中,熱量全部或絕大部分由工質或冷卻流帶走,不會傳至次層結構,采用三種冷卻方式,即發汗冷卻、薄膜冷卻和對流冷卻。表1給出不同種類的熱防護系統在高超聲速飛行器上的應用案例[3]。

表1 不同種類的熱防護系統在高超聲速飛行器上的應用案例[3]Table 1 Application cases of different types of thermal protection systems in hypersonic vehicles[3]

圖1 幾類典型的空間飛行器(軌道機動式、高超聲速助推滑翔式和高超聲速巡航式)[2]Fig.1 Several typical aerospace vehicle[2]

同一種飛行器的不同部位根據熱環境的差異也通常選用不同的熱防護材料,以航天飛機在再入大氣層過程中表面所能達到的最高溫度以及各區域所采用的具體熱防護方案為例。對于頭錐和翼前緣等氣動加熱較為嚴重的部位,一般都是采用碳/碳、碳/碳化硅等碳基或陶瓷基復合材料來進行熱防護;對于大面積艙體來說,結合輕量化要求,一般可以采用樹脂基耐燒蝕復合材料來進行熱防護。此外,根據是否能重復使用,熱防護系統可分為燒蝕熱防護系統和可重復使用熱防護系統。燒蝕熱防護系統可以承受高熱流,適應性強,安全可靠,但會導致結構燒蝕變形,僅能一次性使用。可重復使用熱防護系統本身能起到一定的承載能力,具有一定的抗損傷能力,且在飛行過程中不會發生質量的減小,已經成為熱防護系統的主要研究方向。可重復使用的被動熱防護結構主要有剛性陶瓷隔熱瓦[4]、柔性陶瓷纖維隔熱氈[5]、金屬熱防護系統[6]和一體化熱防護系統[7]。其中,柔性防熱結構不存在明顯的熱匹配問題,主要用于結構承載較小的較低溫區,其優點是成本低、質量輕、耐熱震性好,缺點是不能承受外部載荷。而剛性陶瓷隔熱瓦在高溫環境下具有穩定的形狀和一定的強度,能夠傳遞氣動載荷、保持氣動外形,可應用于飛行器上溫度較高的區域,但剛性隔熱瓦系統存在很明顯熱匹配問題,陶瓷材料與金屬材料的熱膨脹系數差距較大,熱膨脹時機身上的機械變形容易使結構破壞。陶瓷隔熱瓦的脆性比較大、抗損能力較差、維護成本高,制約該防熱方案的發展和應用。金屬熱防護結構由金屬外殼與內部的輕質陶瓷纖維隔層組成,高溫區采用耐高溫合金材料,低溫區使用鈦合金。金屬熱防護結構有良好的防熱效果,又能傳遞氣動載荷,且結構具有良好的抗損傷能力,缺點是需要復雜的連接結構與機身進行連接。

一體化熱防護系統是將承載結構與防隔熱結構進行整體設計或整體制造,同時具有良好的防隔熱性能和承載能力。材料上,大大減輕了飛行器的質量,并且充分發揮材料在高溫下的強度潛力,減少了航天器各部分由于溫差引起的熱應力;結構上,內外層結構連接更加牢固,安全性更高,抵抗空間碎片的沖擊能力得到增強。然而一體化熱防護結構需要把熱防護功能與承載功能集合在一起,這兩個功能在結構中存在矛盾:承載能力強的材料,特別是金屬材料通常具有良好的導熱能力,不利于結構的熱防護,而輕質隔熱材料防隔熱性能優異,但力學性能較差而無法承載。一體化熱防護結構的設計主要就是圍繞這一矛盾不斷進行優化調控。從制造的角度看,為了達到結構承載和防熱隔熱的雙重目標,傳統的研制思路是將承載結構與防隔熱材料分步成型與制備,一般將耐燒蝕材料做成防熱套后通過套接的方式粘接在承力結構表面,由于是分步成型,不但增加工藝的難度和復雜性,增大制造成本,而且也降低整體結構的可靠性和生產效率。近年來,隨著結構防熱[8-11]、結構導電[12-13]、結構導熱[14]、結構阻尼[15-17]等結構功能一體化技術的不斷突破和日趨成熟,為進一步提高結構效率并兼顧防熱隔熱功能,探索出了一系列新型的集防熱隔熱功能與結構承載于一體的結構熱防護一體化系統,不僅充分發揮了材料的防熱隔熱性能,而且也能夠很好地承受氣動載荷和結構載荷,其結構形式簡潔且結構效率高,有效地減輕飛行器整體的質量,使得一體化熱防護系統成為一種極具發展前景的熱防護形式。圖2 是采用碳/碳陶瓷基防熱材料制成的X37B的尾部V形尾翼[2]。

圖2 X37B的V 形尾翼防熱結構材料[2]Fig.2 Thermal-structured materials for the rudder of X37B[2]

本文對國內外結構熱防護一體化體系的結構設計和制備進行綜述,期望能為國內結構-熱防護系統的設計提供一定參考,推動這種新型結構功能一體化技術在航空航天器上的應用。

1 結構熱防護一體化復合材料的設計

結構熱防護一體化體系必須根據飛行器服役環境進行設計以達到最高的結構效率和最佳的功能特性,而服役環境又隨飛行器上的位置不同而不同,設計主要包括結構優化設計和材料選擇兩個方面。根據使用環境要求和輕質化的設計理念,選用不同材料可設計出防隔熱與承力同時達到最佳的結構熱防護一體化體系。

從結構形式上,目前結構熱防護復合材料的結構形式主要分為:

(1)純高溫合金結構或陶瓷結構。通過開發耐高溫的合金材料或向金屬材料、陶瓷材料中添加耐高溫的增強顆粒來提高其高溫力學性能。

(2)層合結構熱防護一體化復合材料。通過將熱防護材料與基礎結構材料共固化或原位鋪纏固化獲得。且與傳統的結構和熱防護分別成型后套接的方案結構形式最接近,這是目前在工程上應用研究最多的一種結構形式。

(3)利用具有更加優異承載能力的夾芯結構。設計其內部孔穴率和開孔方式,通過填充防隔熱材料等實現結構功能一體化,這也是當今國際上公認的最有前景的先進輕質結構功能一體化材料。

純高溫合金結構或陶瓷結構最為簡潔,不存在宏觀的界面,缺點是結構效率較低,減重效果較差。層合結構熱防護一體化復合材料與傳統的結構熱防護體系基本相同,外部熱防護層提供防隔熱功能,內部結構層起到結構承載的功能,通過共固化或原位成型固化工藝來改善其結構層與熱防護層的界面結合性能,這種結構形式比較適合燒蝕熱防護系統。夾芯復合材料具備開發結構功能一體化的先天優勢,上下面板提供結構剛度,內部夾芯層空腔填充功能型介質,需要解決的是如何保證夾芯層與面板的有效連接以及確保外面板的高溫力學性能,夾芯結構熱防護一體化材料比較適合可重復使用熱防護系統。從防隔熱功能角度看,可以采用防隔熱層合板或耐高溫合金、陶瓷材料用作夾芯結構的上面板和點陣(三維)、格柵(二維)或波紋板(一維)材料,夾芯層間隙的填充輕質隔熱材料以進一步提高夾芯復合材料的防隔熱性能[18]。

在材料選擇上,夾芯結構上面板材料因在高溫下需要承受較高的沖擊載荷,通常選擇具有良好的高溫力學性能材料,目前能夠在500 ℃以上持續工作的低膨脹高溫合金主要有高溫鎳合金 GH909、高溫鈦合金 Ti-55、Ti-60等;夾芯層的組成材料不僅要具有良好的高溫力學性能,同時熱導率應較低,其承力部分不僅連接上下面板并傳遞、分配機械載荷,承受面內剪切載荷,也要將熱短路響應降到最低;下面板的材料因需要在相對較低的溫度下承受較高面內載荷,應具有較高的熱容和良好的力學性能[19]。Gogu等[20]采用一種兩級優化的方法對波紋芯材一體化熱防護結構進行了各部分材料的對比及優選。通過對如圖3所示的一體化熱防護體系的6 個結構參數進行優化,以背溫不會超過450 K和25%安全裕度下最小失穩特征值大于1.25 為目標進行篩選,為了分析不同材料組合對結構所能承受最高溫度以及質量的影響,將材料參數簡化為兩個無量綱參數來更好地對材料進行選擇。最理想的材料組合為:上面板和腹板采用Nextel 720纖維增強復合材料,下面板采用金屬鈹,與初始結構方案相比,這種方案的面密度可降低70%。

圖3 一體化熱防護體系的設計參數[20]Fig.3 Design parameters of integrated thermal protection system(ITPS)[20]

2 夾芯結構熱防護一體化體系

2.1 被動或半被動熱防護方案

Satish等[21]2006年首先提出波紋夾芯結構熱防護一體化體系的構想,該結構由高溫鈦合金上面板、鈦合金波紋結構的腹板和鋁合金下面板構成,傾斜的腹板結構使得截面慣性矩較高,從而使面板整體獲得較高的面內和面外剛度,能夠承受較高的面內載荷以及氣動力載荷,在結構空隙中填充輕質隔熱材料氧化鋁纖維,在一定程度上可以將表面的高溫進行阻隔耗散;該方案的主要問題是腹板處的熱短路效應明顯,導致局部隔熱層耗散熱流短路。NASA Langley 研究中心[22]在此基礎上提出了桁架板的改進方案,如圖4所示,這種結構方案采用鏤空的腹板以降低熱短路效應,并在與腹板相垂直的方向上增加加強筋以保持承載力。這兩方面的改進不僅減輕了結構面板的質量,同時在面內相互垂直的兩個方向都具有良好的抗剪切能力。此外,方案將腹板角度、面板厚度、加強筋數量及其位置、鏤空大小與位置等設計參數進行優化設計,一方面使得隔熱效果變得更好,但另一方面其結構也變得更加復雜,各部位的連接存在著較多問題,大大增加了結構制備的困難。Joshph等[23]提出了一種更為簡單高效的桁架板結構,如圖5所示,通過在波紋板中設置比較密集的減重孔來降低結構的熱短路效應,同時減輕結構質量,但犧牲了部分承載能力。

圖4 桁架板+隔熱夾芯結構一體化熱防護方案[22]Fig.4 Web-stiffened corrugated-core integrated TPS[22]

圖5 腹板減重波紋夾芯一體化熱防護方案[23]Fig.5 Corrugated core ITPS with lightening hole[23]

Steeves等[24]提出多層級結構方案把波紋夾芯結構的波紋狀腹板和下壁板都換成了夾芯板,在各夾芯板中都填充了隔熱材料,使各個夾芯板各自成為一個波紋夾芯隔熱結構。這樣的改進使結構比原本的波紋板有更高的強度和穩定性,而且降低了結構腹板與下壁板的熱導率,使整個結構具有良好的承載能力和熱防護能力。夾芯板與其他壁板的連接工藝和連接強度是該方案設計的難點,作者創造性提出卯榫的連接形式,且經過有限元分析表明其經過熱循環后剪切應變僅有1.5%。隨后Langley中心與洛克西德?馬丁公司[25]共同開發了一種新型的剛性隔熱條夾芯一體化防護體系,采用SiC纖維增強復合材料包覆氧化鋁增強熱障(AETB)隔熱條,并以正交排列順序疊層形成夾芯結構。剛性包覆層的存在使得夾芯結構具有良好的抗壓與抗剪能力。這種方案的上面板采用SiC/SiC 材料制備,并通過樹脂浸漬熱解循環實現與夾芯的一體化成型,下面板則采用耐熱樹脂基復合材料制備,通過粘接方式與夾芯結構連接。對該種方案的側向加載測試表明其面內剛度不低于7.55 GPa,最高可承受5.7×105N/m 面內載荷,具有良好的承力性能。相比于波紋板+隔熱結構方案,雖然本案中剛性包覆層的熱導率相對較高,也形成了熱短路路徑,但熱短路傳導路徑較長,熱量在傳遞過程中被隔熱材料的吸收量較大。美國SMARF研究機構[26]提出一種可用于多層級ITPS的蜂窩夾芯結構,該方案利用陶瓷基復合材料制備成蜂窩夾芯結構,將不透明隔熱材料體系填充蜂窩空隙以提高蜂窩夾芯板的隔熱性能。實際中可將這種結構作為傳統隔熱材料的外面板,或替代剛性隔熱條一體化熱防護中的疊層夾芯,構成一種多層級結構一體化熱防護。國內高校以及科研院所都在開展熱防護相關的研究工作,并取得了大量的研究成果,如熱防護材料體系豐富和完善、熱防護結構設計與制備、傳隔熱機制、性能測試評價與表征等。目前國內對結構熱防護一體化的研究起步較晚,前期以模仿驗證國外的研究成果為主,并提出一定的優化改進設計和工藝措施。Yang等[27]針對波紋芯材一體化熱防護結構存在的熱短路現象提出了兩種改進方案,制備相應的實驗件進行隔熱與面外壓縮實驗驗證,散熱片方案可以降低傳熱速率,熱短路效應降低12%,而減重孔方案可以將底板溫度降至比初始方案降低60 K 以上,熱短路效應降低73%,隔熱性能明顯改善。為了進一步改善力學性能又設計了腹板加筋的方案。腹板加筋方案則在更小的質量下,具有更好的承力性能,相比于波紋夾芯方案,變形抗力提高5%,且屈曲載荷提高12%,最后以結構面密度為優化目標,考慮溫度、應力、屈曲等約束對結構進行了優化,結構質量減輕了50%以上,結構效率提高明顯。張棲誠[28]對典型的波紋芯材一體化熱防護結構也提出了類似的壁板加筋改進方案,腹板之間的肋板交錯布置,并設置有減重孔以降低結構熱短路效應,同時可以減輕結構質量,提出了結構溫度與局部穩定性分析的工程計算方法,實現了一體化熱防護結構的快速優化,并用Abaqus軟件進行了瞬態傳熱分析、靜力分析和屈曲分析,對設計結果進行檢驗。高溫狀態下,結構一階失穩為上壁板的局部屈曲,失穩特征值為1.1873,常溫狀態下,結構一階屈曲為下壁板局部失穩,屈曲半波長為 L/2 ,屈曲特征值為 1.4321。

Zhou等[29]提出基于V型皺褶芯材夾層板的被動隔熱式與主動冷卻式一體化熱防護方案,上面板與皺褶芯材采用鈦合金 Ti-6Al-4V,下面板則采用鈹合金,隔熱層選用密度為 48 kg/m3的SAFFIL隔熱材料,如圖6所示。建立針對 V型皺褶芯材夾層板的等效剛度系數計算方法,對被動隔熱式 V型皺褶芯材一體化熱防護結構在典型再入環境下的熱-力分析建模技術進行研究并優化了褶皺芯材胞元的結構參數。

圖6 V型褶皺芯材一體化熱防護結構 (a)和褶皺芯材胞元示意圖(b)[29]Fig.6 Integral thermal protection structure based on V-pattern folded cores (a) and folded cores cell (b)[29]

Xu等[30]設計了一種由碳纖維增強超高溫陶瓷C/SiC 基體復合材料和鈦合金疊放在一起的格柵夾心結構一體化熱防護結構,如圖7所示,與單純的鈦合金格柵夾心結構、單純C/SiC 點陣格柵夾心結構進行對比,該結構具有更好的隔熱性能和力學承載性能。Zhang等[31]設計了一種金字塔型點陣網格結構,如圖8所示,并對其進行性能均一化處理,通過簡化有限元模型對面板材料、底板材料、點陣結構材料進行篩選,確定鎳鉻合金、Nextel 720 增強硅酸鋁復合材料作為面板,碳纖維增強環氧樹脂,鈹、鈦合金作為底板,氧化鋯作為晶格材料,并分析了點陣晶格的角度θ、頂板的厚度Tt、底板厚度Tb、連接區域的厚度b、長度l、寬度t等因素對結構熱力學特性的影響規律,最后指出不同的材料組合和結構參數設計可以實現對力學性能、隔熱性能、結構質量不同的優化,根據結構具體的使用環境進行選擇。Wei等[32]在前者基礎上設計了一種由輕質超高溫陶瓷C/SiC 材料制作的金字塔點陣芯材一體化熱防護結構,并進行了熱力分析與優化,該輕質材料的應用可大幅提高結構許用溫度到1600 ℃,同時與傳統金屬網格點陣結構相比減輕結構質量約35%以上。

圖7 三種夾芯板結構的示意圖 (a)和防熱實驗結果對比圖(b)[30]Fig.7 Schematic of three kinds of sandwich plates (a) and comparison of thermal protection experiment results (b)[30]

圖8 金字塔夾心一體化熱防護方案 (a)和芯材胞元示意圖(b)[31]Fig.8 Rigid heat insulation pyramid sandwich integrated thermal protection scheme (a) and pyramid cores cell (b)[31]

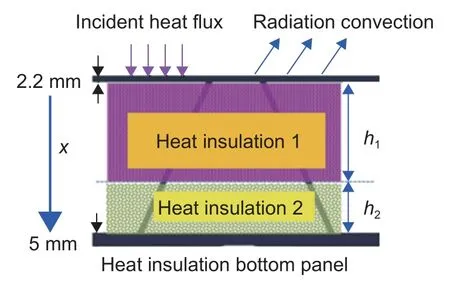

陳立明等[33]針對典型的金屬熱防護系統,設計了一種輕質多層的防隔熱一體化熱防護系統,并通過一維傳熱模型建立一體化多層熱防護材料設計的優化方法。該模型上面板和側面板采用高孔隙率點陣桁架結構,材料為鎳基超耐熱合金Inconel 617,內部隔熱材料采用兩種不同的纖維,上部為密度較大的Saffil 氧化鋁纖維,最高使用溫度超過1300 ℃,能夠隔熱和保持熱結構的完整性,下部采用密度更低的超細玻璃纖維棉,經過兩層隔熱材料,背溫控制在150 ℃以下,下板采用鈦合金。王琪等[34]對波紋夾芯+隔熱一體化熱防護系統進行了相關的探究,運用傳熱與熱力耦合分析方法,分析波紋夾芯+隔熱一體化熱防護在不同載荷下的響應特性,波紋夾芯+隔熱一體化熱防護適用于高熱流低壓區,需要對其結構方案進行優化設計從而適用于高壓區。另外,對內部隔熱材料的厚度和質量進行了優化設計,通過采用2~3 種隔熱材料混用的方案可以在保障隔熱效率的前提下進一步減輕結構質量17%左右(圖9)。Yao等 [35]制備了鎳基超合金蜂窩熱防護系統板,面板由超級鎳基鋁合金蜂窩組成,內部采用隔熱材料,進行防熱和承載的測試,平面拉伸強度大于14.5 MPa,壓縮強度大于6.5 MPa,等效導熱系數為0.037 W?m?1?K?1,表面溫度超過650 ℃,30 min 后背溫不超過150 ℃。

圖9 ITPS 設計的結構單元[34]Fig.9 A unti-cell of the simplified ITPS design[34]

解維華等[36]發明了一種熱防護組件,由帶抗氧化涂層的陶瓷復合材料梯形蓋板、蓋板支撐、連接組件和隔熱結構組成,隔熱層由第一隔熱層氧化鋁纖維復合層、第二隔熱層納米氧化硅復合層、玻璃纖維層和輻射屏蔽層采用黏結劑和定型膠帶組裝而成。該熱防護組件具有可重復使用、結構模塊化、質量輕、成本低、易更換的優點,在高超聲速飛行器領域具有廣闊的應用前景,滿足飛行器同時對于防隔熱、輕質、承載和抗沖擊性能等方面的嚴格要求。尹昌平等[37-39]采用縫合-共注射工藝制備防隔熱/承力一體化熱防護結構,其中承力層使用具有高比強度、高比模量的碳/環氧材料;隔熱層材料選用高效隔熱的泡沫或氣凝膠,防熱層材料選用碳/酚醛和碳/苯并噁嗪復合材料。通過采用共注射工藝將作為承載層基體的環氧樹脂和作為防熱層基體的酚醛樹脂進行共注射,實現承載隔熱防熱一體化復合材料結構的一次整體成型,共注射過程示意圖如圖10所示。時圣波等[40]利用熱壓制備工藝,制備全復合材料波紋夾芯一體化熱防護結構,同時進行了一體化熱防護結構在臨近空間飛行器機翼上的應用研究,通過機翼部位一體化熱防護系統設計及熱力耦合性能預報,驗證了其設計的波紋夾芯防熱/承載一體化結構能夠滿足設計要求,是臨近空間飛行器大面積區域理想的熱防護系統方案。黃紅巖等[41]提出了一種提高夾層結構防隔熱材料的技術方法,其夾層結構包括上陶瓷面板、下陶瓷面板和位于中間的氣凝膠隔熱芯板。蘇力軍等[42]申請了一種具有高面板強度的夾層結構熱防護材料及其制造方法的專利,該方法可實現纖維束與陶瓷前驅體的高效復合,提高面板密度和強度;通過對常規工藝進行融合,簡單易操作,對比壓力浸漬,氣凝膠不易破壞,提高了質量穩定性。郭建業等[43]將沉積有C的2.5D 碳纖維穿刺編織體多層疊加形成上面板和下面板,再將C 基增強的碳纖維氈與上下面板縫合成碳基增強TPS 碳纖維預制體,在碳基增強TPS 碳纖維預制體上沉積SiC 后,在該預制體的上下面板涂覆耐高溫硼酚醛樹脂致密層前驅體,得到熱防護基體,最后使用酚醛氣凝膠前驅體溶液浸漬熱防護基體,然后使酚醛氣凝膠前驅體溶液交聯并膠凝,再經過老化、溶劑置換和干燥,制得碳基增強耐燒蝕酚醛氣凝膠材料。本方法制備的碳基增強耐燒蝕酚醛氣凝膠材料力學性能好,抗氧化、抗沖刷、耐燒蝕,輕質隔熱。裴雨辰等[44]與鈦合金板材進行鋪層制得預制坯,將預制坯置于真空熱壓爐進行高溫高壓處理后并通入氬氣進行超塑成形,最后將隔熱材料填充入鈦合金波紋夾層結中,制得鈦基復合材料熱防護蒙皮結構,并申請了專利。周樹平等[45]也發明了一種用于高超聲速導彈的輕質熱防護結構,由外至內依次為耐高溫SiC+MoSi2涂層、高強度陶瓷基復合材料層、二氧化硅氣凝膠隔熱層和輕質鈦合金層;利用高強度復合材料作為結構支撐,可承受導彈高超聲速飛行產生的氣動載荷;利用耐高溫涂層材料可經受高溫熱流,也能向外輻射部分熱能;隔熱材料能阻滯熱能向彈體內部的傳遞,降低高超聲速導彈飛行產生的氣動熱對彈體內部載荷的影響;高強度的鈦合金能夠對導彈內部的零部件起主要支撐作用;本發明的輕質熱防護結構可廣泛應用于以高速或高超聲速飛行的空空導彈、空地導彈和其他高超聲速飛行器、臨近空間高超聲速飛行器的熱防護結構。劉宇峰等[46]發明了一種超高溫輕質熱防護材料大梯度過渡層的制備方法,以氧化防護碳纖維增強骨架為超高溫輕質熱防護材料,采用液相誘導涂覆浸漬-固化方法將不同膨脹系數的超高溫陶瓷粉體引入到材料表層的不同深度范圍,通過不同次數引入實現不同深度范圍內孔隙填充度的控制以及表層熱膨脹系數和孔隙填充度的梯度變化,通過高溫燒結進行陶瓷化,形成大梯度過渡層制備,實現了過渡層與超高溫輕質熱防護材料的一體化,對超高溫輕質熱防護材料表層力學性能有良好的增強效果。

圖10 共注射RTM 流動示意圖[37]Fig.10 Schematic diagram of unidirectional flow in co-injection RTM process[37]

2.2 主動熱防護方案

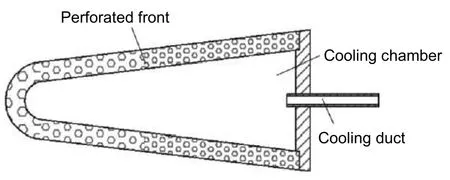

高超聲速飛行器在大氣層內飛行速度越快,飛行時間越長時,其所面臨的氣動加熱環境也會越加惡劣。當實際工作載荷超出了其所能承受的極限熱載荷時,可以采用主動冷卻的方法來增強其熱量排散的能力。主動冷卻熱防護系統是解決高超聲速飛行器熱防護問題的有效方法之一,其冷卻能力較強,一方面能夠在現有熱防護系統的基礎上提高其許用熱載荷;另一方面在相同熱載荷情況下可降低對結構和材料的溫度要求。同時,采用主動冷卻易于實現飛行器結構承載和熱防護的一體化設計。圖11 為典型強迫對流冷卻熱防護系統示意圖。為了實現冷卻介質的流動吸熱,需要結構內部存在較多的孔隙提供流動通道。開孔多孔金屬材料力學性能優異,同時其金屬骨架材料所具有的高導熱系數以及結構的高比表面積特征賦予了它在強迫對流條件下優良的散熱性能[47]。因此,國內外學者針對開孔多孔金屬在主動冷卻式一體化熱防護領域的應用展開了大量的研究。開孔的多孔金屬結構按其微結構的規則程度可分為無序(金屬泡沫)和有序(點陣結構、金屬絲網篩結構、蜂窩結構等)兩類,如圖12所示[48]。Rakow等[49]對主動冷卻開孔金屬泡沫夾層板進行了一系列的研究和改進,分別從微觀分析、實驗測試和數值仿真方面對金屬鋁泡沫的剪切響應進行了分析,設計了對流主動冷卻的實驗裝置并進行傳熱和結構熱彎曲變形研究,實驗結果與理論分析結果基本一致。高瑩瑩等[50]提出了一種主動熱防護結構,包括熱疏導裝置和耐燒蝕材料。熱疏導裝置包括冷卻面板、脈動熱管組和相變蓄冷箱;耐燒蝕材料包覆在熱疏導裝置外圍,由內層柔性泡沫和外層高導熱碳/碳外兩層構成;作為主動熱防護方式的脈動熱管與耐燒蝕材料相結合、布置在飛行器舵/翼前緣等尖端前緣位置,能夠有效提高熱防護效果、減小燒蝕帶來的外形變化。林佳等[51]發明了一種基于梯度多孔材料的高超聲速飛行器前緣熱防護方法,如圖13所示。采用耐高溫材料制備出具有梯度孔隙率的多孔前緣,多孔前緣的駐點區域孔隙率最大,向后孔隙率減小;在多孔前緣的后部固定連接有冷卻管道,通過冷卻管道將冷卻劑注入冷卻腔內并噴出前緣表面;冷卻劑在流經多孔前緣時,強制進行對流換熱,降低多孔前緣的溫度,同時冷卻劑通過多孔前緣的微孔注入高溫主流中,在多孔前緣的駐點區域形成一層較厚的氣膜覆蓋層,將多孔前緣與熱流隔開。通過梯度多孔材料的運用對傳統的發汗冷卻方式進行優化,實現冷卻劑的高精度定位和定量注射,進而達到理想的熱防護效果。

圖11 典型主動冷卻夾層結構示意圖[47]Fig.11 Schematic of typical actively cooled sandwich panel[47]

圖12 典型的多孔材料夾層結構[48] (a)金屬泡沫材料;(b)金屬網篩材料;(c)點陣材料;(d)蜂窩材料Fig.12 Typical sandwich structure of porous materials (a)metallic foam material;(b)metal mesh sleve material;(c)metallic lattice material;(d)metallic grating material[48]

圖13 具有梯度孔隙率的多孔前緣的結構示意圖[51]Fig.13 Schematic diagram of a porous leading edge with gradient porosity[51]

3 層合結構熱防護一體化復合材料和純陶瓷防熱結構復合材料

近年來出現了在鋁合金、碳纖維復合材料等主承力結構外直接纏繞成型耐燒蝕材料后共固化的結構熱防護一體化研制方案,這種方案與傳統的套接方案的工藝綜合對比情況如表2所示。通過將熱防護材料與結構材料進行共固化成型,一方面提高了結構層與熱防護層的界面連接性能,減少了脫粘的風險,另一方面,避免了套接過程硬碰硬的裝配難度,提高產品的成型效率,降低生產成本。隨著飛行器的飛行速度不斷提高和隱身性能要求的不斷提高,其氣動外形設計逐漸向不規則的含負曲率、復雜曲率的方向發展,這限制了纏繞技術的應用,極大增加了制造的難度和可靠性,給傳統的結構熱防護體系制備帶來了極大的挑戰。同時,對于存在負曲率外形的熱防護結構,外形閉合的防熱層在負曲率部位沒有約束力,因此,負曲率部位各層之間界面最先出現分離;由于承力殼體的熱膨脹比一般防熱層的熱膨脹大,使得防熱層在圓周方向的拉應力增加,進一步加劇了負曲率部位各層之間界面的分離。范開春等[52]公開了一種適用于負曲率外形的防隔熱一體化熱防護結構專利技術,采用防隔熱一體化熱防護層并用耐高溫黏結劑粘接在承力殼體上,可避免飛行器熱防護結構負曲率部位出現界面分離。

表2 結構熱防護共固化方案與套接方案的對比Table 2 Comparison between co-curing scheme and socket scheme for thermal protection and structures

江蘇三強復合材料有限公司提出了將熱防護材料與結構材料通過預浸料-RTM 共固化工藝來制備結構熱防護一體化復合材料的研制方案,并制備了典型的結構熱防護一體化艙段結構,其成型工藝過程如圖14所示。通過預浸料-RTM 共固化工藝,一方面避免了后續外輪廓的機加工造成的工藝成本增加,另一方面通過預浸料預制結構件后僅在外層熱防護的層內進行RTM 注膠工藝,可以減小樹脂在復雜結構內流道流動過程不容易控制的風險,提高成型工藝的可靠性。

圖14 結構熱防護一體化復合材料預浸料-RTM 共固化工藝示意圖Fig.14 Sketch of co-cured RTM process of structural thermal protection composite

除了上述外面防隔熱內部承載的布局外,表面采用耐高溫承載面板,內部為隔熱材料的一體化復合材料也得到了廣泛研究。范珊珊等[53]發明了一種防隔熱一體化復合材料,采用高溫可陶瓷化的防熱層和低密度的隔熱層共固化一次成型,在高溫下可陶瓷化防熱層發生陶瓷化反應形成致密的陶瓷層,具有耐高溫的特點,同時起到一定的隔熱作用;低密度隔熱層具有低導熱系數可以進一步阻止熱量向內部傳遞,并且可以根據具體熱載荷對各層厚度進行設計來達到熱防護效果。功能層界面采用樹脂的固化工藝共固化一次成型降低了工藝的復雜程度,并且大大增加了防熱層和隔熱層之間的連接強度,使得材料具有良好的力學性能。李健等[54]提出了一種由多種功能層材料組成的熱防護組件的結構設計方法。使用二硅化鉬質量分數為10%~20%的陶瓷前軀體溶膠浸漬莫來石針刺氈,經數次干燥-燒結-浸漬重復工藝后獲得致密的耐高溫面板層材料,以二氧化硅氣凝膠為隔熱材料。利用仿真計算模擬了高溫熱環境下由不同厚度的面板層材料與隔熱層材料組成的熱防護組件的熱響應行為,并通過石英燈加熱考核驗證了優化設計的熱防護組件的耐溫隔熱與可重復使用性能。根據目標環境匹配設計兩種功能層材料厚度,可使多層熱防護組件具備經最高溫度1600 ℃的加熱考核后背溫僅為118 ℃的優異耐溫隔熱性能。

純陶瓷防熱結構復合材料主要應用在鼻錐、翼面前緣等承受極端載荷的部件上。意大利的無人航天器 USV 項目中,采用聚合物滲透法和熱解處理制造了 C/SiC 骨架的截錐和大塊的石墨芯。采用等離子噴霧沉積技術在C/SiC 骨架表面噴涂的ZrB2-SiC 涂層,實體端頭帽截面示意圖如圖15所示。為了測試 C/SiC 骨架和 ZrB2涂層間的粘接性能,還做了由石墨內核、C/SiC 骨架和 ZrB2涂層構成的驗證試件,如圖15(b)所示[55]。

圖15 USV 飛行器的UHTC 鼻錐截面 (a)及風洞試件(b)[55]Fig.15 UHTC nose cone section of USV (a) and wind tunnel test sample(b)[55]

4 優化設計方法

一體化熱防護系統的典型特征是采用連接結構連接冷熱結構,在保證一體化熱防護系統承力性能的同時,也帶來熱短路與熱失配兩個效應。結構設計中存在著兩個相互矛盾的設計約束:(1)增加結構的厚度為保證承載安全;(2)減少承力結構厚度以減少熱傳導來保證熱安全。Bapanapalli等[56]提出了一套針對波紋芯材一體化熱防護結構的優化設計方法,以結構幾何參數作為設計變量,結構面密度為目標函數,提取了結構內表面最高溫度、結構最大變形、最大應力及最小屈曲特征值等響應作為約束條件。首先通過實驗設計的方法構建了目標函數以及各約束條件的響應面模型,隨后基于該近似模型進行優化。該優化方法精度較高,可有效應用于波紋芯材一體化熱防護結構的初步設計。Martinez等[57]對熱載荷作用下的波紋芯材夾層板單個胞元進行分析,然后將胞元上面板局部撓度與二維等效板各點撓度相疊加,計算結果與三維詳細模型結果較吻合。Blosser等[58]在進行金屬熱防護時將熱、力功能分開設計,采用一種能夠同時考慮到多種約束的優化設計方法,在多種約束之間不斷迭代直到結構設計收斂,使得一體化熱防護防隔熱與承力結構的集成,熱、結構約束耦合在一起,解決了一體化熱防護及結構設計參數問題。Sharma等[59]采用一種多精度的分析方法,建立了多精度分析模型,并計算了一體化結構的應力與變形,然后利用有限元方法,施加周期性邊界條件,根據變形載荷關系,通過計算將波紋板等效為二維正交各向異性板的彈性常數。胡秋野[60]建立了波紋夾層板一體化熱防護結構二級優化模型,實現了再入航天器機翼內部結構與外部波紋板熱防護結構的同步優化。采用該方法時,波紋板的結構參數優化結果是基于機翼整體模型的力學響應,而非局部結構的分析結果,這是該方法與前人所采取方法的最大區別。周印佳等[36]通過數值模擬分析了結構參數對內壁面溫度、屈曲發生臨界載荷的影響,制備了一體化熱防護面板,并開展了 800 ℃的高溫防隔熱性能實驗和單胞實驗樣件屈曲性能的力學實驗研究。波紋夾層板一體化熱防護系統總的設計要求是在飛行環境下具有足夠的防隔熱功能、力學承載能力并能保持穩定的外形,一體化熱防護系統的設計要求歸結如下:

(1) 底板的溫度不超過允許的溫度要求;(2)整體結構在機械力和熱力聯合作用下不能發生局部或整體屈曲;(3)所有組件的最大應力不能超過各自材料的斷裂強度;(4)面板的最大變形不能超過結構所能承受的最大變形要求;(5)所有組件的溫度不超過各自材料的耐受溫度要求。

5 結束語

目前國外對一體化熱防護的研究主要圍繞著降低熱短路、提高承載力兩個方面進行,已經有部分飛行器產品上應用了結構防隔熱一體化技術,而國內目前仍處于起步階段,主要集中在高校和科研院所進行試片級材料研究。拓寬對結構防隔熱一體化的技術認知,積極發展結構材料與熱防護材料低成本共固化技術,同時不斷開發和引入新的熱防護材料,加強對主動冷卻結構熱防護一體化技術的研發力度是國內結構熱防護技術能夠快速應用到飛行器產品上的可行之路。國內研究的主體以高校和研究所為主,研究的對象多為試片級樣品或局部結構,且存在高離散性的性能不穩定問題。綜合以上分析,提出以下建議:

(1)明確服役使用溫度、熱流密度、持續時間、載荷工況等具體參數,加快結構熱防護一體化理論研究的工程化應用。

(2)進一步研發隔熱、防熱、承載各層的多種材料復配體系,優化其在面板、夾芯層和底板上分布,并開展多層防隔熱機理研究,不斷細化復合結構熱傳導和承載有限元模型,實現力熱同步分析,充分發揮復合材料的多組分協同優勢。

(3)根據不同產品不同區域的承載和熱防護需求,合理選擇結構層和熱防護層的材料體系和結構連接形式,加大金屬與非金屬熱防護體系的綜合復配設計,積極開展面板與夾芯層的凹凸匹配連接和大梯度過渡層的制備研究,提高連接的可靠性,通過多目標優選經濟性和力熱性能匹配的結構設計和工藝方案。

(4)積極引入新的熱防護材料和吸熱機制,如石墨烯氣凝膠、納米超細碳粉等;進一步加強對主動冷卻結構熱防護一體化技術的研發力度。

(5)積極開發針對復雜曲率外形的層合板一體化結構熱防護制件低成本成型方法,成型方法上采用鋪纏結合后模壓快速成型或2.5 維編織體套接后RTM 注膠成型,這樣可減少機加工,提高生產效率,降低生產成本。