玉米酒精廢醪厭氧處理及能源有效利用的探究*

晏 婭,陳雪梅,楊 越,龐興翊,楊 樂,尹 芳,張無敵

(云南師范大學,云南 昆明 650000)

酒精廢水主要源自生物發酵法生產酒精而產生的廢水,是第二大有機污染源[1]。玉米經過乙醇發酵后產生的廢水是COD、懸浮物含量等都較高的酸性有機廢水[2],不能直接排放。如果能將這部分廢醪液加以利用,便可解決這類廢水的排放問題,同時還可以實現能源的有效循環利用。其中,通過厭氧發酵技術來處理酒精廢水,可獲得沼氣能源[3];再把這部分能量利用到酒精生產中,就可為酒精廠節約成本。這樣既然解決了酒精廢水污染環境的問題,又可實現能源的二次利用[4]。

上流式厭氧污泥床(UASB)自問世以來,就在處理有機廢水上取得顯著的成果并得到廣泛的應用[5-6]。其反應器上設有氣、液、固三相分離器,能有效截留反應器底部污泥及微生物,并分開氣體和液體,污泥中的微生物能有效分解污水中的有機物[7]。但反應器存在啟動耗時長、易酸化、恢復困難等問題,為此紀鈞麟等[8]學者進行了處理高濃度廢水的啟動和運行特征研究,可進一步增強反應器運行的穩定性。

單位質量的燃料,完全燃燒所釋放的最大熱量稱為燃燒的發熱量,也叫做熱值,是衡量作為能源的燃料的一個很重要的指標[9]。在我國,有較成熟的酒精發酵技術,通過乙醇發酵生產燃料酒精,可將低品質生物質能轉化成高品質的燃料能源[10]。伴隨酒精產生的廢水,可通過上流式厭氧污泥床這一厭氧發酵工藝,將之轉化為沼氣,同樣也是一部分不可小覷的氣體燃料。

本文以玉米為原料,對乙醇發酵、用UASB反應器處理酒精廢水這一工藝進行探究,并分析該過程的能量利用。

1 實驗工藝流程

該實驗的生產工藝一共分為三個階段:玉米酒精的釀制—玉米酒精的蒸餾—玉米酒精廢醪的厭氧消化。

1.1 玉米酒精的釀制

將 2 kg 玉米,用粉碎機研磨成粉,倒入廣口瓶中。加入8 L水[m(玉米粉)∶m(水)=1∶4)],置于85~90 ℃ 的熱水中,蒸煮并攪拌至料液完全糊化。糊化后,冷卻至60~70 ℃時加入0.2%的液化酶,室溫攪拌 30 min,自然冷卻至50~60 ℃;加入0.2%的糖化酶,室溫攪拌 15 min,置于冷水中冷卻;冷卻至32~35 ℃時,加入0.5%酵母菌并攪拌均勻,用紗布或保鮮膜封口后置于33 ℃恒溫水浴中,發酵7~9 d。

1.2 玉米酒精的蒸餾

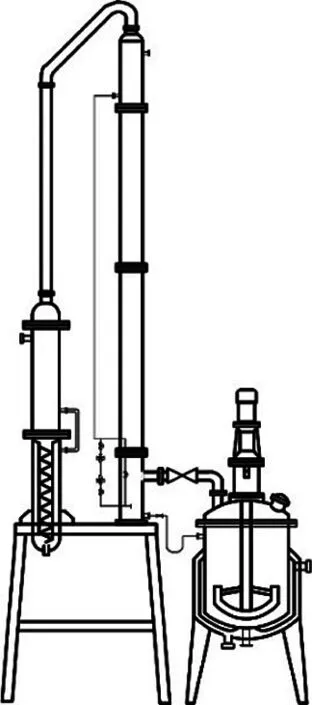

將發酵后的玉米酒精固液分離,得到的液體倒入蒸餾塔(見圖1)中進行加熱蒸發。打開蒸餾出氣口和蒸餾回流管閥門,使用油泵對其進行加熱,設定溫度為94 ℃。當分流溫度接近72.5 ℃時,打開冷卻水閥門,乙醇組分開始被蒸餾出來。實時測定餾出液的酒精度(質量分數,下同),當酒精度低于4度時,蒸餾結束。可得到酒精1.72 L,廢水5.5 L,廢渣824.83 g。

1.3 玉米酒精廢醪的厭氧消化

1)厭氧消化由透明有機玻璃制成的UASB反應器進行。該反應器參數為:高徑比=5∶1,高度=41 cm,直徑=8 cm,有效容積為1.65 L。反應器底部設有進料口和出泥口,中部平均分布三個取樣口[5]。實驗時采用聚氯乙烯(PVC)軟管緊密纏繞于反應器外圍,并在軟管內通入由溫控儀控制溫度的循環水(溫控儀精度±1 ℃),以到達反應器內溫度恒定,不受外界氣溫變化干擾的目的。裝置還配備蠕動泵、濕式氣流計和氣柜,其中各部分之間由導氣管連接。實驗裝置如圖2所示。

圖1 蒸餾塔示意圖

(1)濕式氣柜;(2)濕式氣體流量計;(3)導氣管;(4)出料口;(5)取樣口;(6)三相分離器;(7)蠕動泵;(8)排泥口;(9)導水管;(10)超級恒溫槽。

2)實驗需在恒溫條件下進行。開始前先進行檢漏工作,檢漏合格后在反應器內加入由實驗室提供的馴化后的活性污泥,加入量為反應器有效容積的1/3。通過蠕動泵逐漸打入與自來水混合稀釋后的玉米酒精廢水,于反應器內進行厭氧消化處理。實驗通過反應器外圍包裹著PVC軟管進行保溫工作,軟管一段接有一個置于32~33 ℃的水源中的抽水泵,使反應器處于恒溫條件中,確保微生物處于適宜的環境中生長和活動,以降低實驗誤差。

3)連續向反應器內加入稀釋過后濃度較低的玉米酒精廢水,以供給微生物初期生長所需營養物質,打好前期基礎。反應器啟動完成后,按照m(酒精廢水)∶m(反應器出水)=1∶25的比例每天定時給反應器提供進水,固定水力滯留時間為3.3 d,每天監測出水水質情況,定時測定沼氣中甲烷含量。

4)在反應器穩定運行,甲烷質量分數達到50%的情況下,改用m(玉米酒精廢水)∶m(反應器出水)∶m(自來水)=1∶20∶13的比例配制進水,運行45 d后,COD去除率達到78.8%,甲烷質量分數升至69.03%。

5)為提高反應器產氣量,在確保反應器能優質進行的情況下,改變進水配制比例為:m(玉米酒精廢水)∶m(反應器出水)∶m(自來水)=1∶13∶16,進水COD提升至6000 mg/L以上。再運行51 d后,COD去除率可達97%,甲烷質量分數穩定在73%左右。

6)反應器運行期間,對以下項目進行測定:

①產氣量:使用氣柜收集反應器產出的氣體,用濕式氣體流量計讀取每天的產氣量。

②甲烷含量:使用實驗室提供的福立GC7900型氣相色譜儀測定氣體中的甲烷含量。

③進出水pH:使用力辰科技的pH-100B型pH計每天測定進出水的pH。

④COD:使用6B-100型COD速測儀測定進料和出料的COD。

⑤VFA含量:使用GC9790Ⅱ型氣相色譜儀定期測定反應器進出水中VFA含量。

反應器運行157 d左右,有效運行時間為96 d,整個運行過程中,總消耗玉米酒精廢水2.6 L,總產氣量119.2 L。其中,甲烷產量為83.94 L,可用沼液48.6 L。

2 結果與討論

2.1 日產氣量、甲烷含量和進出水pH

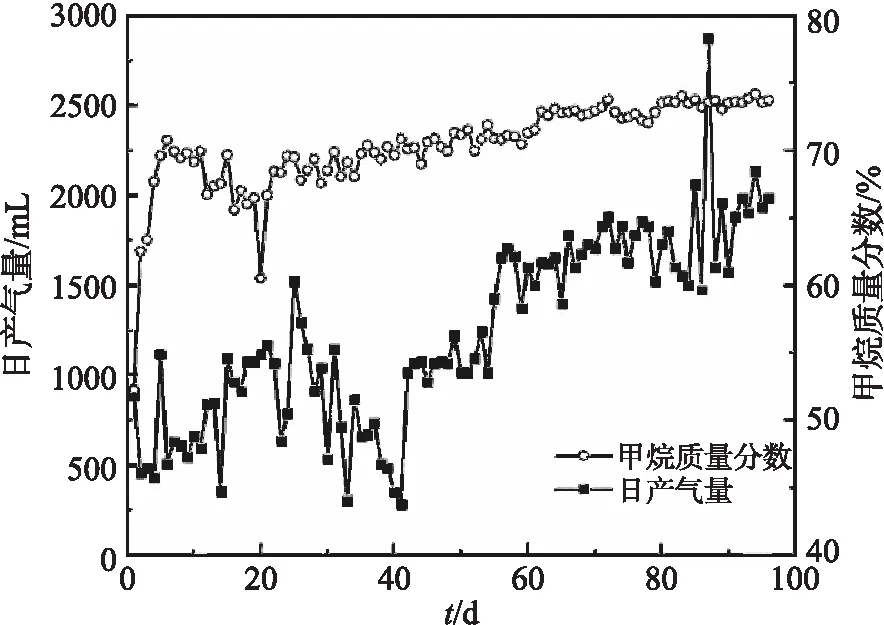

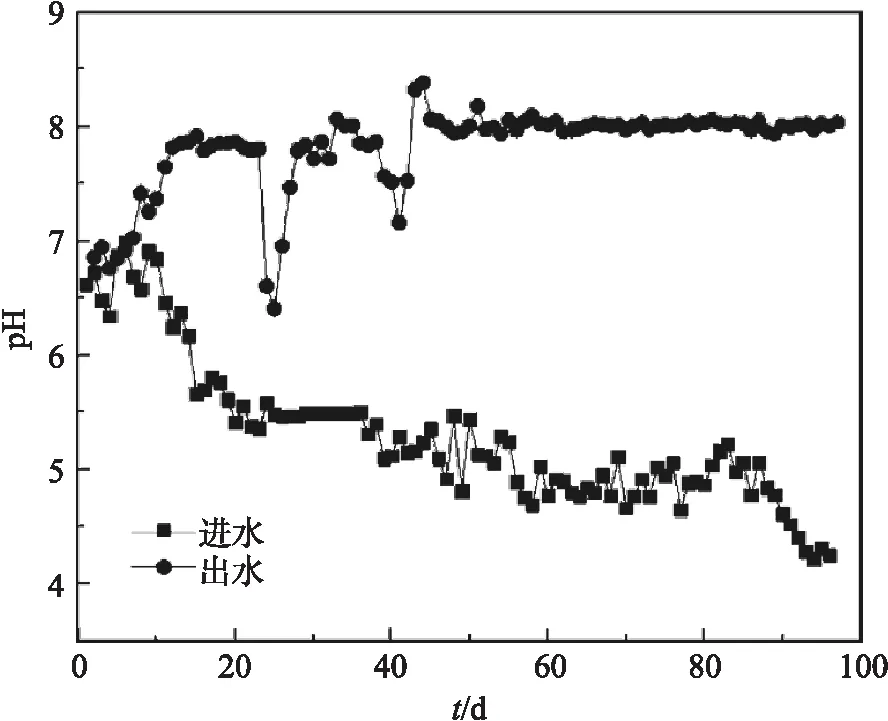

日產氣量和甲烷含量見圖3,進出水pH值變化情況見圖4。

圖3 日產氣量和甲烷含量變化情況

圖4 pH隨時間變化情況

由圖3、圖4看出:

1)實驗啟動前10 d,日產氣量波動較大,甲烷含量不高,但有明顯上升趨勢,出水pH在6.5~7.0之間。可能原因是實驗啟動時COD過高,達到4 543.25 mg/L,微生物還不能完全適應高濃度玉米酒精廢水的環境,處于緩沖階段。但在第10~20 d,產氣量和甲烷量都開始下降,可能是進水pH降低導致,此時出水pH已經逐漸上升接近8.0,所以并未對進水配比做出改變,仍保持進水COD在4500 mg/L左右。

2)當實驗進行到第 25 d 時,反應器出水pH突然降低到6.5左右,甲烷含量也急劇降低,反應器內微生物活性降低,有酸化跡象,此時,對進水配比做出細微的調動,適當減少玉米酒精廢水的比例,同時提高出水比例。4 d后,各項指標回復正常。為衡量微生物適應性,保持定量工作的有效進行,又將進水調回原來的配比,觀察得到,反應器沒有惡化趨勢。

3)實驗正式啟動40 d后,日產氣量逐漸穩定,且有上升趨勢,甲烷質量分數能保持在70%左右,進出水pH也趨于穩定。說明反應器內微生物已經能很好的適應當前所處環境,有較高的活性。反應器日產氣量不高,可能是微生物所需營養物質較少,繁殖速度較緩,群落數量不足導致。

4)在實驗啟動第 46 d 時,改變進水配比,提高進水COD。觀察得到,日產氣量有明顯的升高,且甲烷質量分數也有所上升,已達到70%以上;實驗進行到后期,能達到進水pH在4.5左右的情況下,出水pH穩定在8.0左右,甲烷質量分數穩定在73%,有較好趨勢。

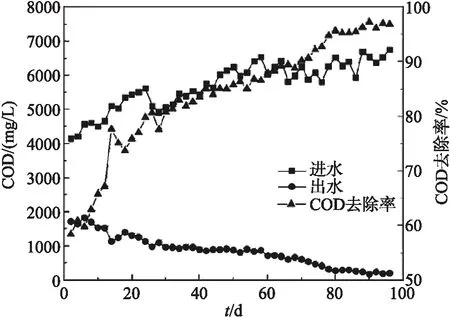

2.2 進出水COD及去除率

進出水COD及其去除率的變化情況見圖5所示。

實驗開始之前,給反應器內污泥提供適宜前期生長的條件,以完成污泥微生物激活工作,為實驗的開展打下基礎。

實驗啟動初期,進水COD在4500 mg/L以上,且保持較小幅度的波動。同時能明顯觀察到出水COD從最初的1500 mg/L左右逐漸降低到 1000 mg/L 以內,去除率得到較大程度的提升。說明污泥微生物正逐漸適應發酵環境。

圖5 COD去除率變化情況

實驗啟動45 d后,人為提高進水COD至 6000 mg/L 以上,此時,反應器依然能保持出水COD變化不大,且隨著時間的推移,COD去除率依然在持續上升,最后保持在95%左右,最高可達97%。在適宜的COD范圍內,污泥微生物能有效降解玉米酒精廢水內的有機質。

2.3 VFA隨運行時間的變化情況

VFA隨運行時間的變化情況見圖6所示。

實驗初期,出水中VFA質量濃度在1600 mg/L以上。其中,乙酸和丙酸的波動較大。這是由于反應器內還未形成以產甲烷菌為優勢種群的菌落。其中幾種揮發性有機酸的含量依次是乙酸>丙酸>戊酸>丁酸。實驗進行到20 d左右,丙酸質量濃度逐漸下降,乙酸質量濃度波動幅度有上升趨勢。各有機酸的質量濃度在45 d后才開始下降,并逐漸趨于穩定。在整個實驗過程中,反應器中的污泥生長較緩,微生物種群由產酸菌到產甲烷菌的過度耗時較長,導致有機酸含量高,且波動大,可能原因是進水中玉米酒精廢水濃度不高,實驗進程緩慢。

圖6 VFA隨時間變化情況

2.4 討論

UASB反應器對玉米酒精廢水的處理有顯著的效果。其中,COD去除率最高達到97%,甲烷質量分數最高可到74%。其關鍵在于反應器運行初期污泥的馴化,以及實驗,啟動前持續供給污泥微生物生長所需的營養物質。提高微生物活性,保證產甲烷菌的穩定生長,能縮短反應器啟動時間,為后期實驗的開展打下扎實的基礎。

在反應器運行過程中,為了提升反應器的運行效率,可通過提高回流比,即增加進水中玉米酒精廢水含量的同時適當添加出水,防止反應器酸化。這樣既能保證反應器穩定運行,又能處理更多量的廢水,還能提高沼氣的產氣量與甲烷的含量。

3 能量有效利用分析

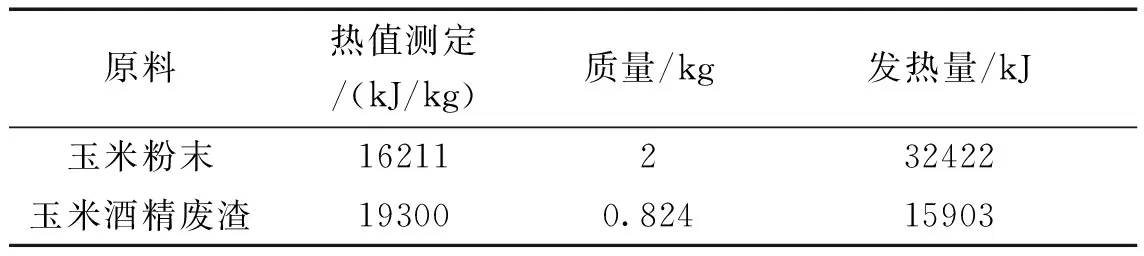

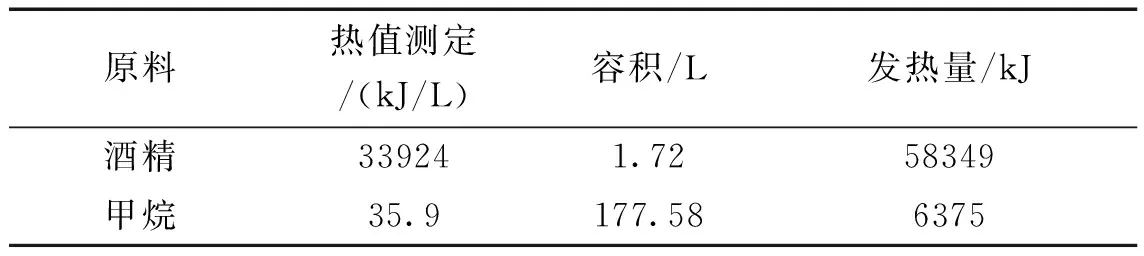

分別取適量玉米粉末、酒精發酵后的玉米廢渣,放入烘箱,在60 ℃左右烘干至恒重。使用氧彈量熱儀測定其熱值。玉米粉末、玉米酒精、酒精發酵后的玉米廢渣,以及玉米酒精廢水厭氧消化后所得產物的熱值。如表1、表2。

表1 固體物質發熱量

表2 其余物質發熱量

1)經過對比,發酵后玉米廢渣、玉米酒精、甲烷三部分的發熱量大于發酵前玉米粉本身的發熱量。可能原因有:①在整個反應過程中,發酵產酒精、厭氧產甲烷均采用加熱形式進行,人為輸入了熱量。②將玉米粉和廢渣進行了VS測定,結果為玉米粉末VS質量分數為91.11%,玉米酒精廢渣VS質量分數為91.99%。由此可進一步驗證發酵后的廢渣中可揮發性固體含量略高,使得其熱值比玉米粉末的更高。

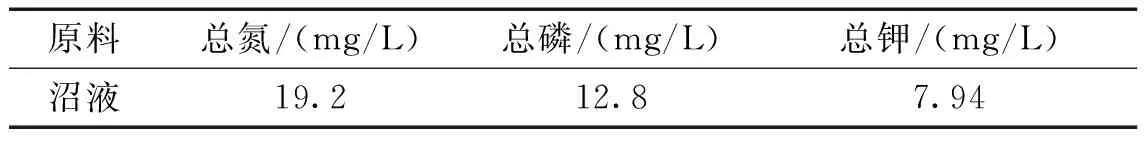

2)厭氧消化過程中,若消耗全部5.5 L廢水,可累計產生有效沼液102.8 L。分別測定沼液和玉米廢渣中總氮、總磷和總鉀的含量[14-15],結果如表3、表4所示。

表3 沼液中的氮磷鉀含量

表4 廢渣中的氮磷鉀含量

3)土壤中有機質具有的能態也是能量循環中的一環,有機肥對提高土壤氮、磷養分極其重要,可改善土壤結構,提高土壤肥力,對土壤生態體系中的能量貯存有意義[16]。彭蘇怡等[17]曾以紫莖澤蘭發酵后的沼渣作為菌肥施入土壤,證明沼渣制成菌肥作為能源,可增加土壤總能量水平,延長土壤使用壽命。若將本實驗所得沼液與廢渣施入土壤,可改善土壤營養結構,提高土壤肥力。

4 結論

1)從發酵工藝來看,將玉米進行乙醇發酵產酒精,出酒率為35.54%。通過UASB反應器對酒精廢水進行厭氧消化處理,COD去除率最高達到97%,甲烷質量分數最高可到74%。初期的污泥馴化、前期的營養物質供給以及不斷提高回流比,可保證反應器更加穩定的運行,能提高對廢水的處理效率,獲得更多的沼氣。

2)從能源利用來看,玉米經過酒精發酵、酒精廢水經過厭氧處理后,可獲得大量的乙醇、沼氣和沼液。其中,乙醇和沼氣是清潔能源,直接燃燒能釋放大量的熱量;玉米廢渣和沼液則可以肥料的形式還田,于土壤而言,將會獲得更多的能量效益。