PLC云平臺在起重機運維系統的應用

許益峰,虎恩典,李柯強

(北方民族大學 電氣信息工程學院,寧夏 銀川 750021)

伴隨現代化制造業的大力發展,制造業型企業在大型設備組裝與企業生產材料的搬運方面,起重機具有不可或缺的地位。現階段起重機的控制系統逐漸轉變為可編程控制器(PLC)控制。電控系統的復雜程度越來越高[1],起重機在維護方向的精準性、故障查詢的快速性是起重機安全運行的重要保證。工業現場使用的起重機通常由傳動機構、電氣控制系統和金屬結構三部分組成,金屬結構主要包括主副梁、端梁組成,也是整個鑄造起重機的結構和框架,傳動部分主要包括大車小車的運行機構以及主起升機構。[2]企業的生產車間為了生產過程具有靈活性的特點,起重機的操作員工通常使用無線遙控器控制起重機的運行。起重機金屬結構過于龐大,并且電氣控制系統所用的控制元件大部分安裝在金屬結構上。控制元件為了防止人為的破壞,通常處于比較高的位置。當起重機發生故障時,尤其是在起重機發生某些肉眼見不到的故障時,通常會被現場的操作員忽視,嚴重情況下會發生危險導致設備損壞甚至造成人員受傷。為了能夠隨時了解起重機運行時的狀態,及早地發現起重機可能出現的故障。研發一套可以遠程對工業現場起重機運行參數監控的系統具有十分重要的意義。

如今物聯網與工業生產之間的關系越來越密切,通過利用物聯網、云平臺技術使用網頁、移動終端等[1]對現場工業設備的運行狀態進行實時的監控。物聯網與現場工業設備通訊不受時間和地域限制的技術受到了企業及設備研發者的青睞。

一、起重機遠程運維系統的總體設計

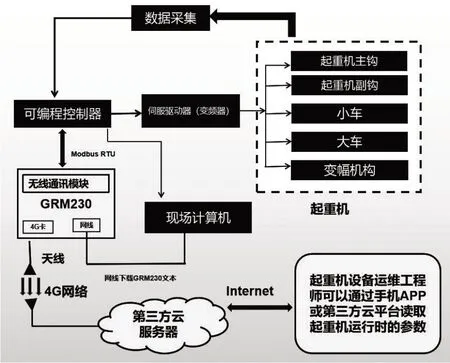

如圖1所示,該起重機的主鉤、副鉤及起重機的大小車和變幅機構等通過PLC控制及PLC控制變頻器使傳動機構的運行電機調速,對起重機傳動系統運行的可靠性有所提升。該遠程運維項目利用無線通訊模塊,現場計算機對需要監控起重機的相關數據開發相關頁面組態,通過網線下載到無線通訊模塊中,無線通訊模塊文本下載好后,無線通訊模塊通過Modbus RTU通信協議讀取現場起重機在運行過程中PLC控制器所控制的數據,數據經過無線通訊模塊處理后通過無線通訊模塊自帶的天線通過4G網絡發射到第三方云服務器,起重機設備維護人員可隨時隨地的通過可訪問第三方云服務器所支持的網頁或手機應用讀取起重機在運行過程中PLC接收到的實時數據。

圖1 遠程維護系統總體設計

二、PLC與無線通訊模塊的設計

(一)硬件選取

本次研究方向的起重機的遠程運維的云平臺監測系統采用的可編程控制器選用羅克韋爾自動化公司MicroLogix 小型可編程控制器MicroLogix1200。羅克韋爾自動化公司的MicroLogix1200控制器可以提供更強的計算能力和靈活的I/O擴展能力,可以滿足大多數工業現場生產的需求。羅克韋爾自動化公司采用開放式現場總線技術,即工業以太網(EtherNet IP),控制網(ControlNet)和設備網(DeviceNet)。在這個完備的通訊體系中,數據可以雙向流通,層與層之間可以交換數據,從而實現數據從底層到高層的全部開放。[3]

該無線通訊模塊采用巨控GRM230 無線通訊模塊,巨控GRM230 無線通訊模塊是一款專用于PLC、儀表和IO 數據采集遠程監控的通訊模塊。巨控GRM230 無線通訊模塊的開發系統使用GRMDev5 軟件。此款軟件具有操作界面簡潔明了,包含各種常用的工業通信協議,并且該開發軟件內存小的特點,便于遠程運維人員將開發軟件及關于工業現場開發好的系統下載到USB閃存盤便于隨時攜帶到工業現場開發。當工業現場設備的云平臺畫面組態開發完畢,通過網線將GRM230 無線通訊模塊與開發人員的PC端連接,將二者置于同一個網段內,將所開發的控制系統組態畫面下載到該智能網關模塊中。

(二)軟件設計

1、通信協議

控制該起重機的可編程控制器(PLC)與無線通訊模塊之間采用Modbus通信協議。Modbus通信協議在工業控制中應用十分廣泛,已經成為一種通用的工業標準[4]。Modbus 是一種單主/多從的通信協議,Modbus通信協議具有在同一時間,總線上只能有一個主設備,但可以有一個或多個(最多可以達到247個)從設備的特點。通常在進行通信操作時主設備發起Modbus通信,當從設備沒有收到來自主設備的請求時,從設備不會主動發送數據。從設備與從設備之間不可以相互通信,主設備同時只能啟動一個Modbus 訪問事務處理。主設備可以對指定的單個從設備或者線路上所有的從設備發送請求報文,而從設備只能被動接收主設備請求報文后給出響應報文。[5]

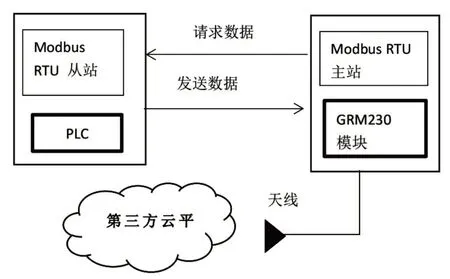

在該起重機遠程運維監控系統的設計上,選取無線通訊模塊作為客戶端向MicroLogix1200控制器請求數據。MicroLogix1200控制器作為服務器通過Modbus RTU通信協議對客戶端發出的請求作出響應,以此來傳輸數據。Modbus RTU 通常采用RS-485作為物理層,利用串口實現數據報文的收發,報文數據采用二進制數據進行通信。當選取的可編程控制器支持Modbus TCP 通信協議時也可以選取Modbus TCP 通信協議與該智能網關進行通訊連接。該起重機遠程運維系統的通信設計如圖2所示。

圖2 通信設計

2、MicroLogix1200控制器程序

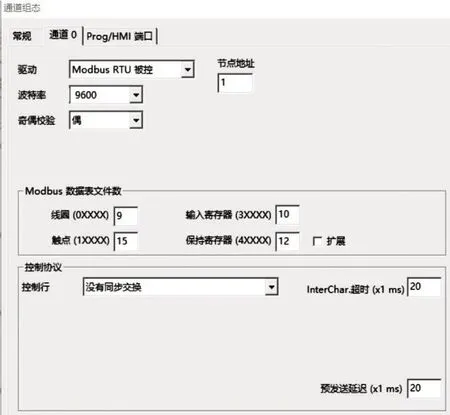

MicroLogix1200 控制器采用RSLogix500 開發軟件,RSLogix500開發軟件是適用于SLC500系列控制器和MicroLogix控制器的梯形圖邏輯編程軟件。[3]本次起重機的遠程運維系統將把起重機的電氣主控機構、起升機構等傳動機構根據運行參數的數據類型創建不同類型的數據文件。起重機的遠程運維機構子程序將起重機運行時的各項運行狀態和運行參數通過Modbus 通信協議傳送到無線通訊模塊。RSLogix500 開發軟件在應用Modbus 通信協議前需要配置相關的通訊通道。因為在該系統中MicroLogix1200控制器作為服務器的角色,所以通道組態欄中將通道0 驅動設置為Modbus RTU 被控,對起重機運行時需要監控的數據文件進行相關的配置。將起重機運行時反饋給PLC的參數(如布爾量等)建立合適的Modbus數據表文件數。通信組態如圖3所示。

圖3 通信組態

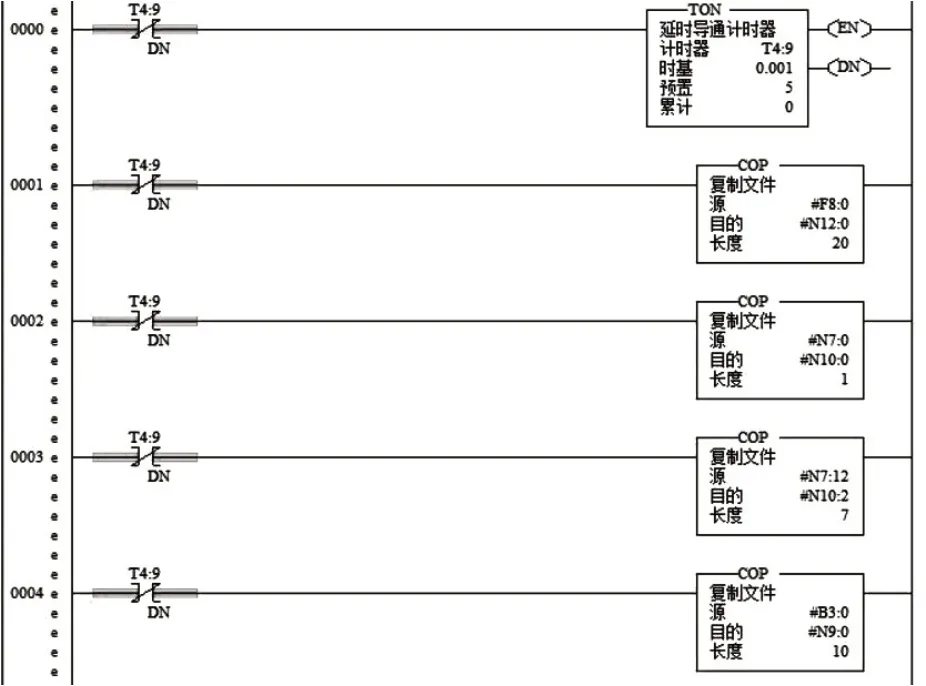

在遠程運維監控子程序中,需要將起重機運行時的起重機傳動機構和電氣主控機構中所應用的編碼器及傳感裝置中產生的參數反饋回可編程控制器。PLC接收到起重機運行參數后經過整理傳送到通道組態創建的Modbus數據表文件中,為了使程序條理,方便后期對遠程運維功能的修改,所以在整套起重機的運行系統程序中加入起重機遠程運維子程序。該子程序使用COP復制文件指令將起重機運行參數所存放的源文件復制到目標文件。通過使用定時器TON的完成位產生脈沖信號實時更新起重機運行的各項數據。起重機遠程運維子程序如圖4所示。

圖4 遠程運維子程序

3、巨控GRM230模塊配置

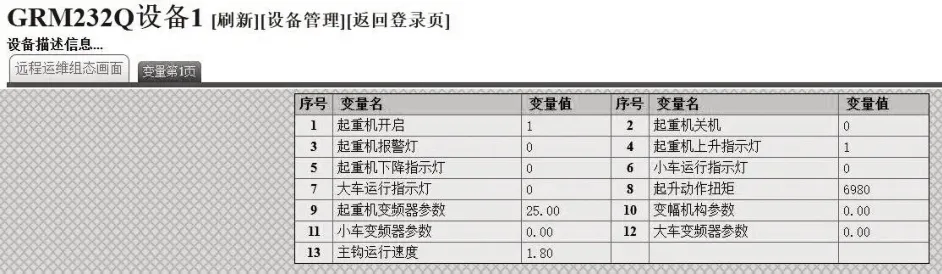

通過GRMDev5 開發軟件對起重機運行的參數建立相關變量,建立相關變量時根據變量的數據類型(開關量、浮點數、整數)進行選擇。將變量與MicroLogix1200控制器中變量地址一一對應,編譯成功后,將開發完畢的文件下載到巨控GRM230 模塊中,重新啟動該模塊讀取數據。登錄第三方云服務器支持的網頁或手機應用,讀取數據。遠程讀取部分數據如圖5所示。

圖5 部分數據

結束語

該起重機的遠程運維監控系統通過GRM230模塊與第三方云服務器之間通信良好,在手機應用或第三方云服務器支持的網頁中對起重機運行時的數據讀取準確,在起重機某些不易被現場操作員工所注意的參數中(比如起重機主鉤控制電機的轉矩)也能實時得到精準的數據反饋。數據傳輸實時性良好能夠準確反饋起重機當前狀態。該起重機遠程運維系統的應用為起重機的維護人員在起重機檢修過程時提供了理論依據,有利于排除故障。