雙螺桿濕法制粒關鍵質量屬性調控機理模擬研究

劉 政,劉振峰,周國發?

(1.南昌大學資源環境與化工學院,南昌 330031;2.宜春萬申制藥機械有限公司,江西 宜春 336000)

0 前言

造粒工藝廣泛應用于聚合物復合材料、制藥和化工等行業。雙螺桿連續化高剪切濕法制粒是目前國際上一種先進的制粒工藝,但其存在制粒品質難以在線精細化調控、收率低和關鍵質量屬性均一性難以保證等缺陷。異向嚙合雙螺桿高剪切濕法制粒機是主要由螺旋輸送元件和錯位角不同的捏合塊部件分段組合的雙螺桿構成,它可將流動性差的多組分原料細粉混合,并黏性團聚為多組分復合顆粒材料。如何詮釋其黏性顆粒團聚機理,如何在線精細化調控顆粒終點關鍵質量屬性是其行業的共性瓶頸問題[1-2]。

德國基伊埃集團首次成功研發了雙螺桿連續化高剪切濕法制粒機,成功應用于世界首套ConsiGmaTM連續化制造生產線,使世界制粒行業跨入了連續化制造新時代[3-4]。虹升塑粉有限公司研發了一種用旋轉滾筒的搖擺作用,將潤濕聚合物粉體黏性團聚成聚合物顆粒的技術,Stienvuthchan,Sumanas[5]研究了表面張力和聚合物含量對制粒強度的影響。Dejan等[6-7]研究了不同螺桿元件對雙螺桿高剪切濕法造粒過程的影響,研究發現KE捏合塊段易形成致密和粘結緊密的顆粒,通過選擇合適的螺桿元件,可制備高性能顆粒。Portier C等[8-9]研究了噴嘴直徑與黏結劑濃度對顆粒特性、粒徑分布和密度的影響。結果表明:黏結劑濃度對顆粒特性有明顯影響,而噴嘴直徑對顆粒性能的影響微弱。Ryckaert等[10-11]進行了雙螺桿連續化高剪切濕法制粒的形成機理,及其過程參數-粉體流變性能參數-關鍵質量屬性的關聯理論研究。盡管國外研究取得了較為豐富的成果,但制粒粒徑、表觀質量和收率的調控機理至今尚未完全弄清。我國嚴重缺乏雙螺桿連續化高剪切濕法制粒工藝與裝備的工業化應用及其相關理論、試驗的研究,迫切需要開展雙螺桿制粒關鍵工藝與裝備的研發。目前雙螺桿制粒仍存在制粒表觀質量不理想、粒徑分布不均勻和顆粒收率低等問題,基于這一工程背景,本文研究構建了連續異向嚙合雙螺桿連續化高剪切濕法制粒過程的三維模擬方法,模擬研究了雙螺桿連續化高剪切濕法制粒的全流程可控制造工藝,為制造粒徑分布均勻,且表面光滑致密的球化顆粒奠定基礎。

1 異向嚙合雙螺桿高剪切制粒離散元理論模型

接觸力和體力引起的粒子運動方程為:

式中mi——質點質量

t——時間

xi——位移

fi——黏性團聚接觸力合力

g——重力加速度

Ii——慣性矩

wi——角速度

Ti——總轉矩

為了真實反映雙螺桿制粒過程中潤濕軟顆粒的彈塑性變形和破碎特性,黏性團聚接觸力fi采用Edinburgh Elastic-Plastic Adhesion(EEPA)黏性團聚接觸力模型計算,限于篇幅,EEPA黏性團聚接觸力模型參見文獻[12-15]。

2 異向嚙合雙螺桿高剪切制粒物理模型及模擬條件

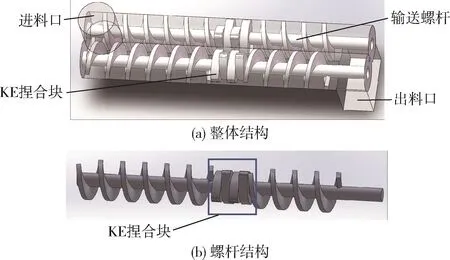

雙螺桿制粒機一般每根螺桿設計為兩組KE捏合塊部件,但由于Intel(R)Xeon(R)Gold 6139 CPU@2.30 GHz工作站計算能力有限,本文將異向嚙合雙螺桿高剪切濕法制粒機真實模型的二組KE捏合塊部件簡化為一組。圖1為本文異向嚙合雙螺桿高剪切濕法制粒機模擬的實體簡化模型,主要由二根異向嚙合螺桿部件與機殼組成,螺桿部件主要由輸送螺桿和KE捏合塊部件組合而成。KE捏合塊部件共有四對捏合塊,KE捏合塊厚度為5 mm。現重點研究KE捏合塊區域內的顆粒形成機理。粉體黏性團聚接觸力計算模型采用EEPA模型,其表面能量密度可以描述潤濕粉體表面黏度和張力的影響,原料粉體物性參數和EEPA模型參數分別見表1和表2。本文基于EEPA接觸模型和EDEM離散元軟件,構建了異向嚙合雙螺桿高剪切濕法制粒的模擬平臺,模擬研究了過程參數對制粒過程的影響。

圖1 異向嚙合雙螺桿制粒機簡化模型Fig.1 Simplified model of the counter-rotating twin-screw granulator

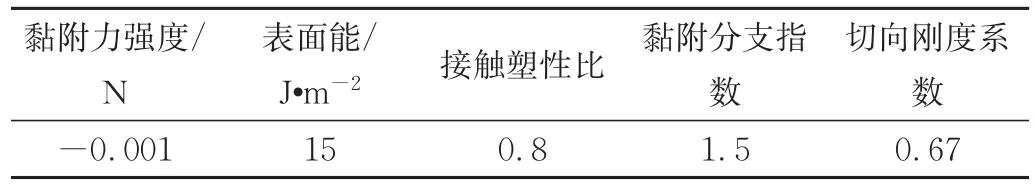

表1 粉體物性參數Tab.1 Powder physical parameters

表2 EEPA模型參數Tab.2 EEPA model parameters

3 結果與討論

3.1 粉體喂料速度和螺桿轉速對制粒過程的影響

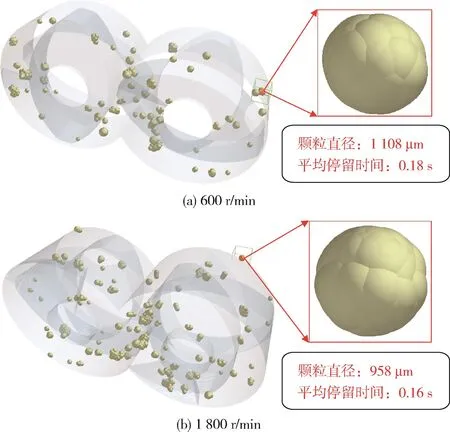

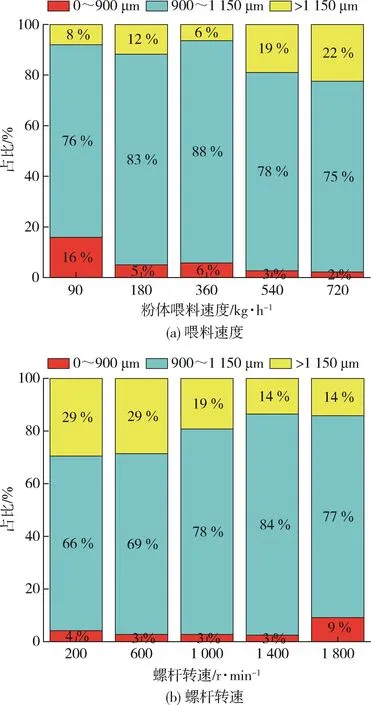

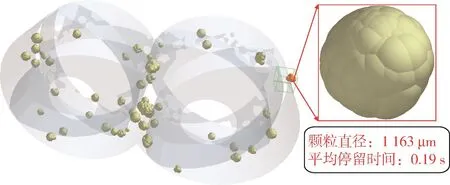

粉體喂料速度和螺桿轉速是影響制粒關鍵質量屬性的關鍵過程參數,通過改變粉體喂料速度和螺桿轉速,模擬研究其對制粒粒徑分布和收率的影響,現固定其他過程參數,在螺桿轉速為1 000 r/min條件下,分別取粉體喂料速度為90、180、360、540、720 kg/h。在粉體喂料速度為144 kg/h的條件下,分別設置螺桿轉速為200、600、1 000、1 400、1 800 r/min,重點研究粉體喂料速度和螺桿轉速對KE捏合塊嚙合區域內,原料細粉潤濕黏性團聚成顆粒過程的影響。圖2、圖3分別為粉體喂料速度和螺桿轉速對制粒三維形貌與粒徑分布影響的模擬結果。圖左邊為KE捏合塊區域內的整體顆粒形貌與粒徑分布模擬結果,右邊紅框為顆粒形貌局部放大圖,下方給出了局部放大顆粒的粒徑和殘余停留時間。模擬結果表明:異向嚙合雙螺桿制粒機在不同粉體喂料速度和不同螺桿轉速條件下,均能制備表面光滑的球化顆粒。為了獲得制粒粒徑分布規律,通過統計成型顆粒團聚粉體的數量,再基于考慮孔隙率的等體積原則,由團聚粉體個數計算球化顆粒的等效當量直徑,以此獲得粒徑分布圖。一般孔隙率為0.6~0.8,本文取孔隙率為0.7。圖4為粉體喂料速度和螺桿轉速對球化顆粒粒徑分布規律的影響模擬結果。定義合格粒徑分布范圍為900~1 150 μm,獲得圖5所示的制粒收率與粉體喂料速度、螺桿轉速的關聯曲線。

圖2 粉體喂料速度對制粒三維形貌與粒徑分布影響Fig.2 Influence of powder feeding speed on the three-dimensional morphology and particle size distribution of granulation

圖3 螺桿轉速對制粒三維形貌與粒徑分布影響Fig.3 Influence of screw speed on the three-dimensional morphology and particle size distribution of granulation

圖4 粉體喂料速度和螺桿轉速對粒徑分布的影響Fig.4 Influence of powder feeding speed and screw speed on particle size distribution

圖4與圖5研究結果表明:粒徑分布d<900 μm的細小顆粒質量分數占比與粉體喂料速度呈現負關聯演化規律,而與螺桿轉速呈現正關聯演化規律。粒徑分布900 μm≤d≤1 150 μm的合格顆粒質量分數占比與粉體喂料速度和螺桿轉速均呈現先增后減的拋物線演化規律,粒徑分布d>1 150 μm的粗大顆粒質量分數占比與粉體喂料速度呈現正關聯演化規律,而與螺桿轉速呈現負關聯演化規律。當粉體喂料速度由90 kg/h增至720 kg/h時,細小顆粒質量分數占比由15.83%降至2.14%,降幅為86.5%。粗大顆粒質量分數占比由7.66%增至22.47%,增幅為193.3%。粒徑分布900 μm≤d≤1 150 μm的合格顆粒質量分數占比在粉體喂料速度為360kg/h時處于最佳狀態,其合格顆粒的最優質量分數占比為87.9%,當粉體喂料速度由90kg/h增至720kg/h時,其合格顆粒質量分數占比先由76.18%增至87.85%,增幅15.31%,然后降至75.39%,降幅為14.18%。

圖5 制粒收率與粉體喂料速度、螺桿轉速關聯曲線Fig.5 Correlation curve of granulation yield,powder feeding speed and screw speed

當螺桿速度由200 r/min增至1 800 r/min時,細小顆粒質量分數占比由4.21%增至9.20%,增幅為119%,粗大顆粒質量分數占比由29.49%降至14.15%,降幅為51.9%,粒徑分布900 μm≤d≤1 150 μm的合格顆粒質量分數占比在螺桿速度為1 400 r/min時,處于最佳狀態,其合格顆粒的最優質量分數占比為83.91%。當螺桿速度由200 r/min增至1 800 r/min時,其合格顆粒質量分數占比先由66.30%增至83.91%,增幅26.5%,然后降至76.65%,降幅為8.6%。綜上分析,模擬評價結果表明:本文研發的異向嚙合雙螺桿高剪切濕法制粒機的制粒粒徑分布在900 μm≤d≤1 150 μm 范圍顆粒的質量占比高達87.9%,且其粒徑分布窄,說明其能制備粒徑分布均一性良好光滑球化顆粒。

通過圖5的數據回歸機理建模,制粒收率與粉體喂料速度、螺桿轉速協同耦合回歸關聯控制模型為:

式中 y——制粒收率

x——粉體喂料速度或螺桿轉速

y0,xc,w,A——依賴于粉體流變性能參數和制粒機形貌的模型常數

對于制粒收率與粉體喂料速度的回歸協同耦合關聯控制模型,y0=74.5,xc=318.30,w=256.54,A=4 337.75,該回歸分析中R2為0.97。對于制粒收率與螺桿轉速的回歸協同耦合關聯控制模型,y0=65.34,xc=1 367.33,w=832.20,A=18 786.95,該回歸分析中R2為0.995,說明回歸協同耦合關聯控制模型(7)擬合預測性能良好。基于回歸協同耦合關聯控制模型(7),可通過粉體失重喂料裝置螺桿和異向嚙合雙螺桿高剪切濕法制粒機螺桿的變頻轉速控制,在線實時調控合格顆粒的粒徑和收率,為建立其模型預測控制提供技術支撐。

圖6為在粉體喂料速度為360 kg/h條件下,制粒收率和合格粒徑質量占比與時間的演化規律曲線。研究表明:制粒收率和合格粒徑占比與運行時間的演化規律呈現先逐漸增加,后趨于恒定的變化趨勢,表明制粒機具有良好的工藝可重現性。

圖6 制粒收率與時間關聯曲線Fig.6 Granulation yield against time

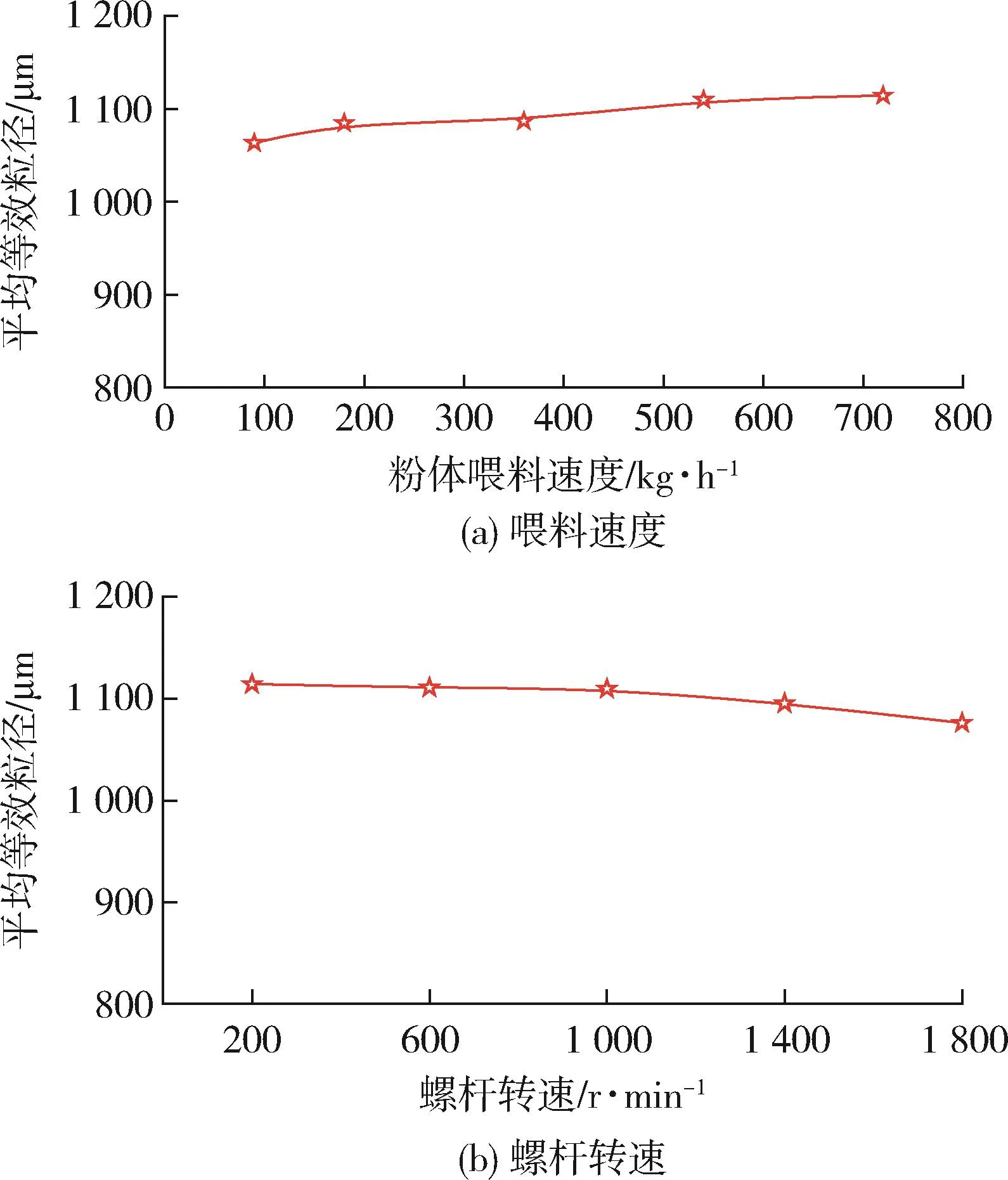

圖7為平均等效粒徑與粉體喂料速度、螺桿轉速關聯曲線。研究結果表明:平均等效粒徑與粉體喂料速度呈現線性正關聯關系,而與螺桿轉速呈現線性負關聯關系,增大粉體喂料速或減小螺桿轉速,有利于增大制粒粒徑。

圖7 平均等效粒徑與粉體喂料速度和螺桿轉速關聯曲線Fig.7 Average equivalent particle size against powder feeding speed and screw speed

現將本文的異向嚙合雙螺桿高剪切濕法制粒機應用于AQUATUF HMP-334 PE-HD粉體和碳酸鈣粉體制備PE-HD填充碳酸鈣的復合顆粒材料。表3為AQUATUF HMP-334 PE-HD粉體和碳酸鈣粉體的EEPA黏性接觸模型參數表[16]。粉體喂料速度設置為180 kg/h,螺桿轉速設置為1 000 r/min,現通過模擬評價其整機性能。圖8為KE捏合塊區域內的PE-HD填充碳酸鈣復合顆粒整體三維形貌模擬結果。圖9為其球化復合顆粒粒徑分布規律的模擬結果。研究結果表明:本文的異向嚙合雙螺桿高剪切濕法制粒機能制備表面光滑的球形PE-HD填充碳酸鈣復合顆粒,且99.8%顆粒的粒徑分布在900~1 198 μm范圍內,其粒徑分布窄,說明其能制備粒徑分布一致性良好的PEHD填充碳酸鈣復合顆粒材料。

表3 PE?HD與碳酸鈣粉體的EEPA模型參數Tab.3 EEPA model parameters of PE-HD and calcium carbonate powder

圖8 PE-HD填充碳酸鈣復合顆粒三維形貌Fig.8 Three dimensional morphology of high density polyethylene filled calcium carbonate composite particles

圖9 PE-HD填充碳酸鈣復合顆粒粒徑分布Fig.9 Particle size distribution of high density polyethylene filled calcium carbonate composite particles

3.2 影響機理分析

基于大量模擬研究結果,提出制粒粒徑的調控機理為:顆粒粒徑受控于粉體團聚法向接觸力與碰撞概率,且與其呈現正關聯關系。而粉體團聚法向接觸力與粉體撞擊速度呈現正關聯關系,碰撞概率與停留時間、持有顆粒質量呈現正關聯關系。

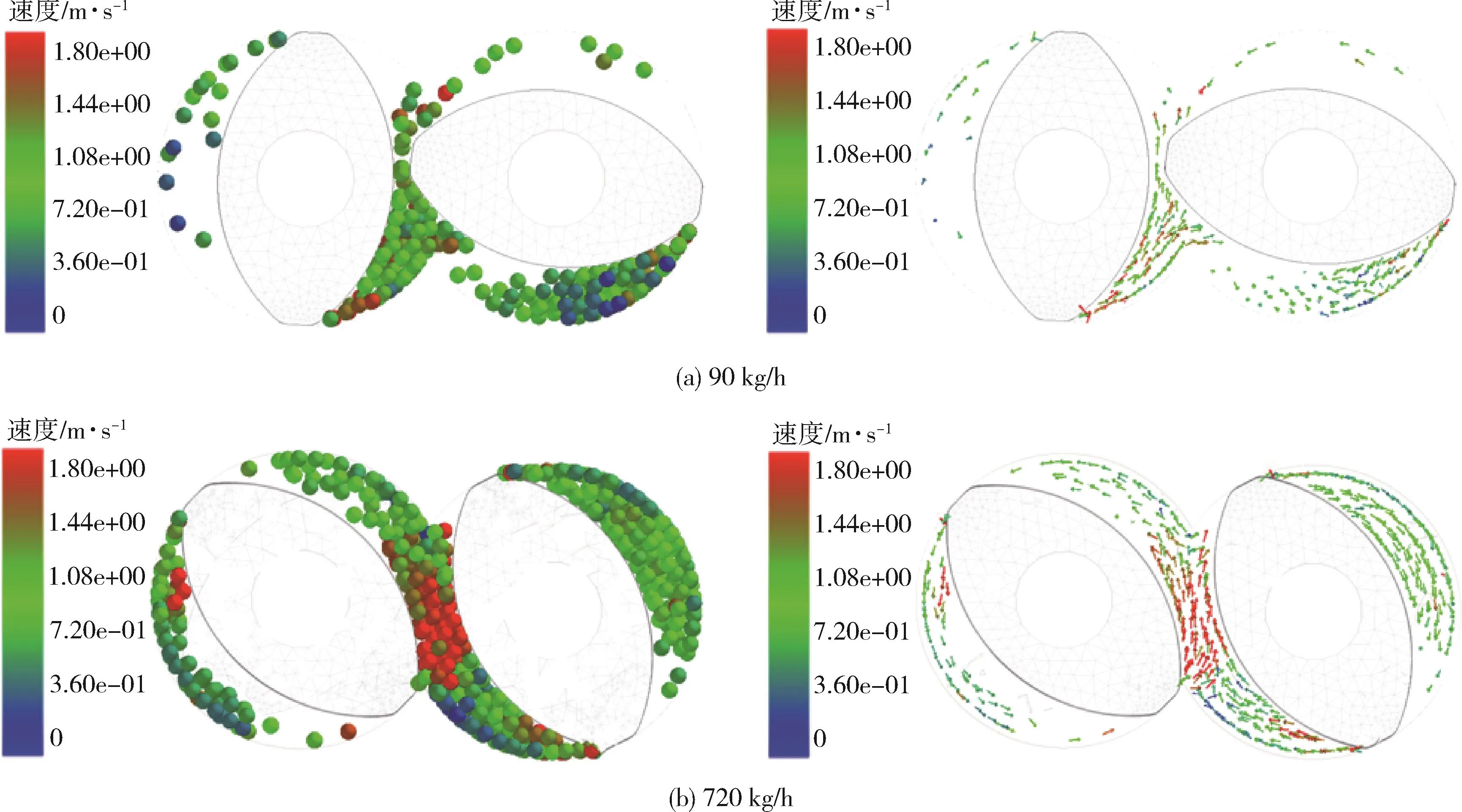

研究發現:異向嚙合雙螺桿高剪切濕法制粒機的制粒粒徑與粉體喂料速度呈現正關聯關系,而與螺桿轉速呈現負關聯關系。為了驗證本文提出的制粒粒徑調控機理的正確性,現對產生這一變化規律的機理進行分析。基于本文調控機理,可從停留時間、持有顆粒質量和粉體撞擊速度3方面,詮釋變化規律的形成機理。為此系統模擬研究了粉體喂料速度與螺桿轉速對停留時間、持有顆粒質量和粉體撞擊速度的影響。圖10為粉體喂料速度對粉體在KE塊內的運動速度和體積密度影響模擬結果,左圖為顆粒分布與速度云圖,右圖為顆粒速度矢量圖。圖11為持有顆粒質量與粉體喂料速度的關聯曲線。圖12為顆粒平均停留時間與粉體喂料速度關聯曲線。

圖10 粉體喂料速度對粉體運動速度和粉體體積密度的影響Fig.10 Influence of powder feeding speed on powder movement speed and powder bulk density

圖11 持有顆粒質量與粉體喂料速度的關系Fig.11 Holding up particle mass against powder feeding speed

圖12 顆粒平均停留時間與粉體喂料速度的關系Fig.12 Average residence time against powder feeding speed

圖10至圖12的模擬結果表明:停留時間、持有顆粒質量和粉體撞擊速度均與粉體喂料速度呈現正關聯關系。持有顆粒質量增加,表明粉體在KE區的分布密度增大,顯然停留時間和持有顆粒質量增加,必然導致其碰撞概率增大,碰撞概率與粉體喂料速度呈現正關聯關系。團聚法向接觸力與潤濕軟顆粒接觸面積呈現正關聯關系,顯然潤濕軟顆粒接觸面積與潤濕軟顆粒撞擊速度呈現正關聯關系,因而潤濕軟顆粒團聚法向接觸力與粉體喂料速度呈現正關聯關系。為了進一步驗證這一推論,模擬研究了粉體團聚法向接觸力與粉體喂料速度關聯關系,圖13為潤濕軟化粉體法向接觸力與粉體喂料速度關系的模擬結果,推論與模擬結果吻合。綜上分析,由于停留時間、持有顆粒質量和粉體撞擊速度與粉體喂料速度呈現正關聯關系,而顆粒粒徑與粉體團聚法向接觸力和碰撞概率呈現正關聯關系,這必然誘發異向嚙合雙螺桿高剪切濕法制粒機的制粒粒徑與粉體喂料速度呈現正關聯關系。由此可見,本文機理推論結果與圖7的模擬結果完全吻合。

圖13 潤濕粉體法向接觸力與粉體喂料速度的關系Fig.13 Normal contact force of the wetting powder against feeding speed of the powder

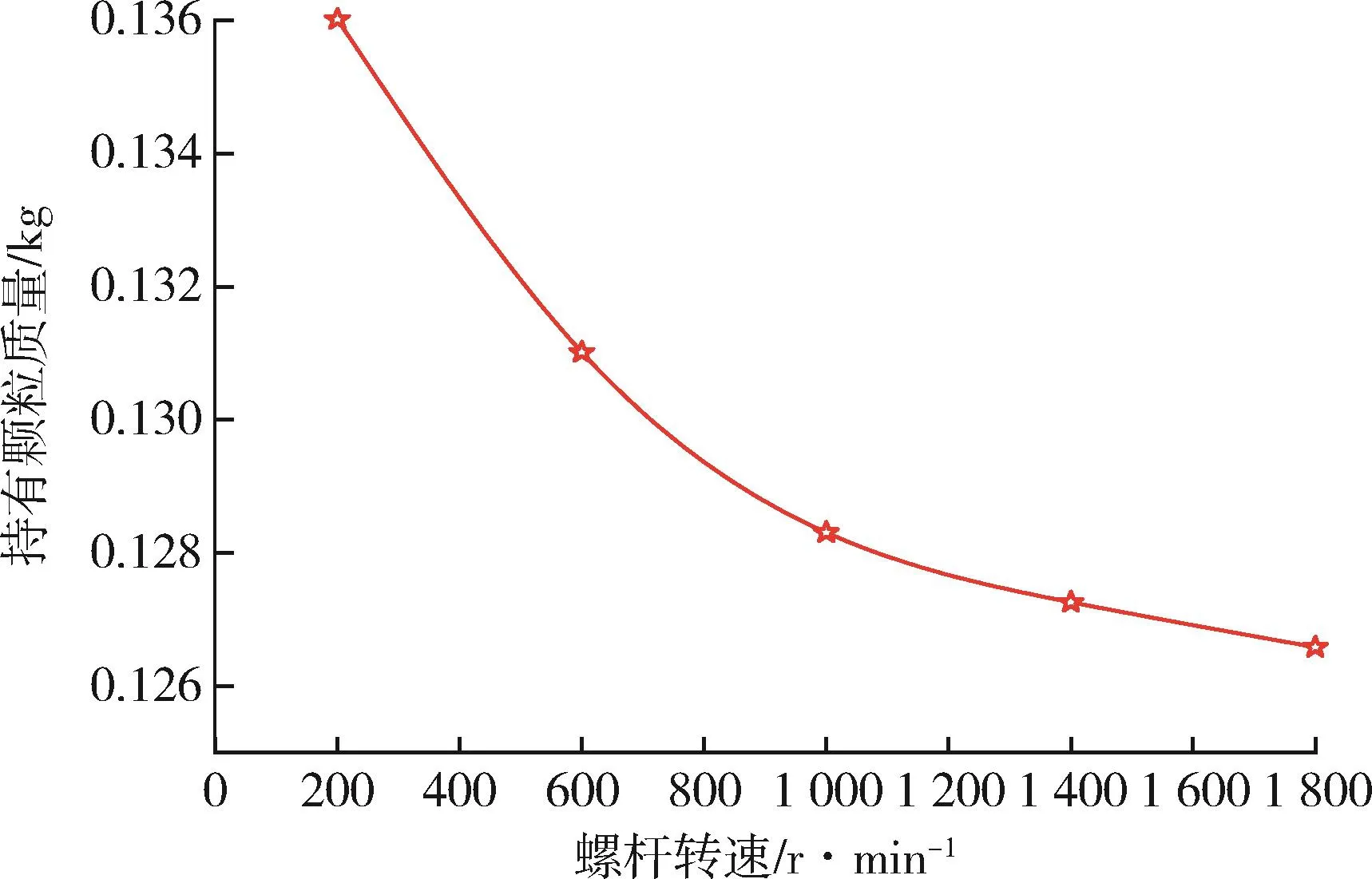

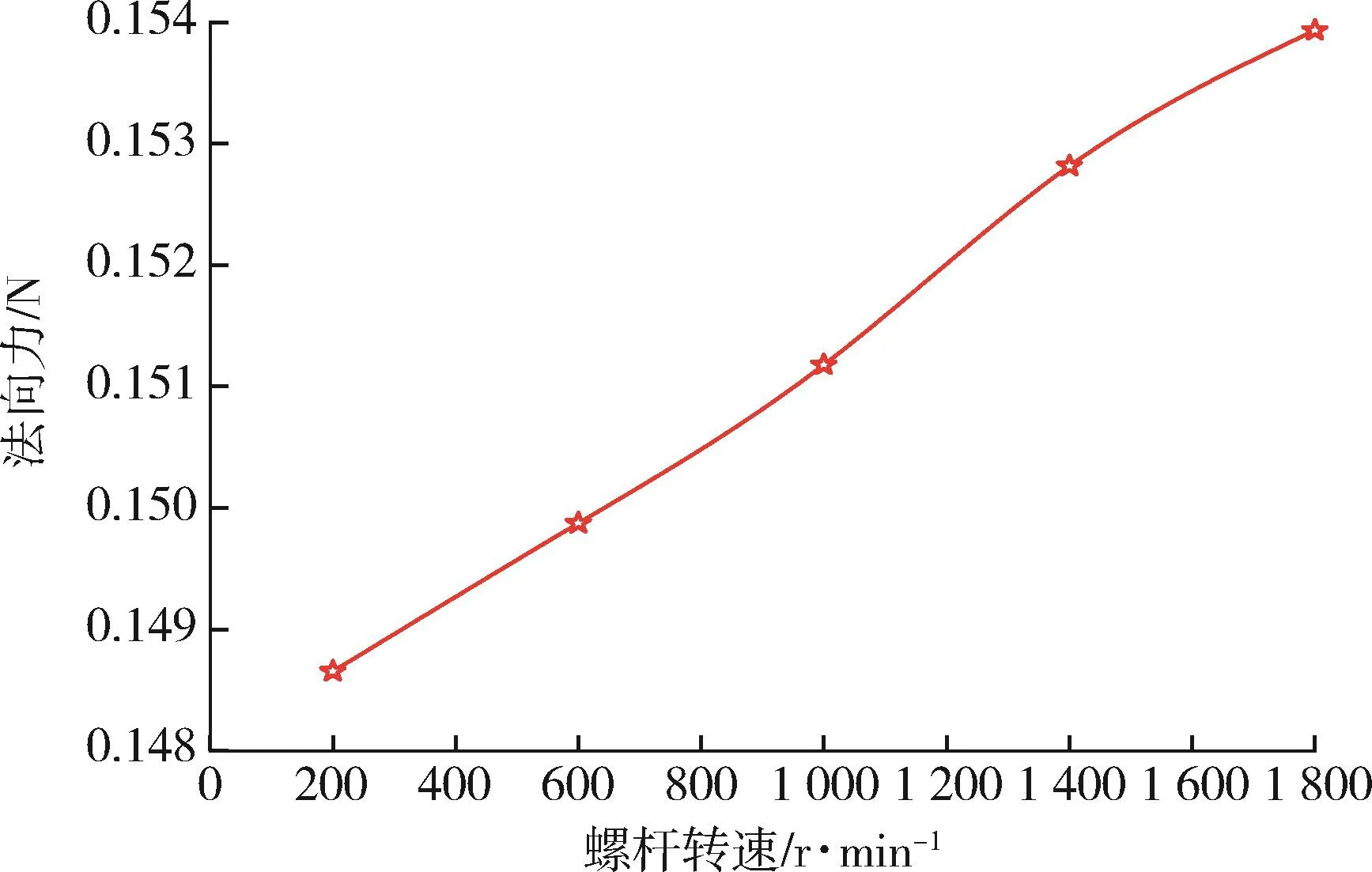

圖14為螺桿轉速對粉體運動特性的模擬研究結果。圖15為持有顆粒質量與螺桿轉速關聯曲線。圖16為顆粒平均停留時間與螺桿轉速關聯曲線。圖14至圖16的模擬結果表明:停留時間、持有顆粒質量與螺桿轉速呈現負關聯關系,必然導致顆粒碰撞概率與螺桿轉速呈現負關聯關系。而粉體撞擊速度與螺桿轉速呈現正關聯關系,自然潤濕軟化粉體法向接觸力應與螺桿轉速呈現正關聯關系。圖17為潤濕軟化粉體法向接觸力與螺桿轉速關聯關系模擬研究結果,進一步驗證了推理結論與模擬結果吻合。當螺桿轉速由200 r/min增至1 800 r/min時,持有顆粒質量降幅為7.45%,顆粒平均停留時間降幅為6.39%,而法向接觸力增幅為3.49%,顯然潤濕軟化粉體的碰撞概率降幅明顯大于法向接觸力增幅,因而碰撞概率成為顆粒粒徑的主控因素。由于潤濕軟化粉體的碰撞概率與螺桿轉速呈現負關聯關系,基于本文機理,可以推論顆粒粒徑與螺桿轉速呈現負關聯關系,本文機理推理結論與圖7的模擬結果完全吻合。綜上分析,在不同粉體喂料速度和螺桿轉速條件下,本文提出的制粒粒徑調控機理均能合理詮釋顆粒粒徑與粉體喂料速度、螺桿轉速的協同耦合演化規律,證明了本文提出的制粒粒徑調控機理具有普適性和可靠性。

圖15 持有顆粒質量與螺桿轉速的關系Fig.15 Holding up particle mass against screw speed

圖16 顆粒平均停留時間與螺桿轉速的關系Fig.16 Average residence time against screw speed

圖17 潤濕粉體法向接觸力與螺桿轉速的關系Fig.17 Normal contact force of the wetting powder against screw speed

4 結論

(1)研發的異向嚙合雙螺桿高剪切濕法制粒機在不同粉體喂料速度和螺桿轉速條件下,均能制備表面光滑的球化顆粒,且其制粒粒徑與粉體喂料速度呈正關聯關系,而與螺桿轉速呈負關聯關系,制粒收率隨著粉體喂料速度和螺桿轉速的增大,均呈現先增后減的拋物線演化趨勢,在粉體喂料速度為360 kg/h或螺桿轉速為1 400 r/min時,制粒收率處于最佳狀態,其最優制粒收率值分別為87.9%和83.91%;

(2)研究提出制粒粒徑的調控機理為:顆粒粒徑受控于粉體團聚法向接觸力與碰撞概率,且與粉體團聚法向接觸力和碰撞概率呈現正關聯關系;粉體團聚法向接觸力與粉體撞擊速度呈現正關聯關系,而碰撞概率與停留時間、持有顆粒質量呈現正關聯關系;

(3)由于粉體團聚法向接觸力和碰撞概率均與粉體喂料速度呈正關聯關系,必然誘發顆粒粒徑與粉體喂料速度呈正關聯演化規律;碰撞概率是影響制粒粒徑的關鍵調控參數,而碰撞概率與螺桿轉速呈現負關聯關系,必然誘發顆粒粒徑與螺桿轉速呈現負關聯演化規律,提高粉體喂料速度或降低螺桿轉速有利于增大制粒粒徑。