液壓機故障智能診斷專家系統研究

王建軍,郝素蘭

(安徽機電職業技術學院 機械工程學院,安徽 蕪湖 241002)

0 引言

設備故障診斷專家系統是在大量實際經驗總結的基礎上,編制計算機程序,模仿人類專家對設備的實際故障來分析處理。專家系統需要搜集該領域大量專家的實際經驗和知識,可以通過計算機程序對系統的參數進行采集和分析,從而實現該設備的故障預測以及推理出故障原因,得出相關的解決方案[1]。

液壓傳動具有傳動平穩和優良的控制性能,單位質量輸出功率大,所以在起重運輸機械、建筑機械、農業機械、冶金機械、航空工業等各個領域得到了廣泛的應用[2]。在采用液壓傳動的成套設備中,與其他各系統相比,液壓系統的故障率較高。液壓系統構成相對復雜,并存在動傳遞封閉、參數可測性差、故障機理多樣等問題,所以液壓系統的可靠性成為十分突出的問題。液壓系統一旦發生故障,不僅導致設備受損, 帶來巨大的經濟損失,而且可能危及人身安全。所以在設計階段要對液壓系統進行可靠性設計。液壓油在管道內部的流動情況外界很難監測,所以液壓系統故障智能診斷技術成為液壓技術的一個重要發展方向[3]。

液壓設備是由機械、液壓、電氣等裝置組合而成的,因此出現的故障也是多種因素的綜合,形式多種多樣。多種原因可能造成同一故障現象,所以對于故障的準確診斷需要一定的實際經驗。例如:液壓缸的不動,有可能是電路故障,也許是液壓泵故障,或者換向閥閥芯卡死,也可能是缸內密封圈失效造成內泄露嚴重,因此準確判斷故障原因具有一定的挑戰性[4]。

液壓傳動中最重要的兩個參數為壓力和流量,液壓傳動的速度取決于流量,壓力取決于負載,液壓系統的正常工作關鍵取決于這兩個參數是否正常。當液壓設備正常工作時,回路中的壓力、流量等參數應該在設計值范圍內,當參數嚴重偏離設計值時,系統即出現故障,所以故障的實質是系統參數的異常[5]。當設備液壓系統出現故障不能正常工作時,必定是液壓系統中某元件出現故障,并能斷定此元件前后的參數肯定異常。如果能監測液壓系統的關鍵點參數,維修人員可以通過參數的變化和相關經驗快速進行故障診斷和排除。

1 系統方案設計

液壓系統發生故障時,往往不能立即找出故障發生的部位和根源,為了避免盲目性,人們必須根據液壓系統原理進行邏輯分析或采用因果分析等方法逐一排除,即利用經驗進行故障診斷。

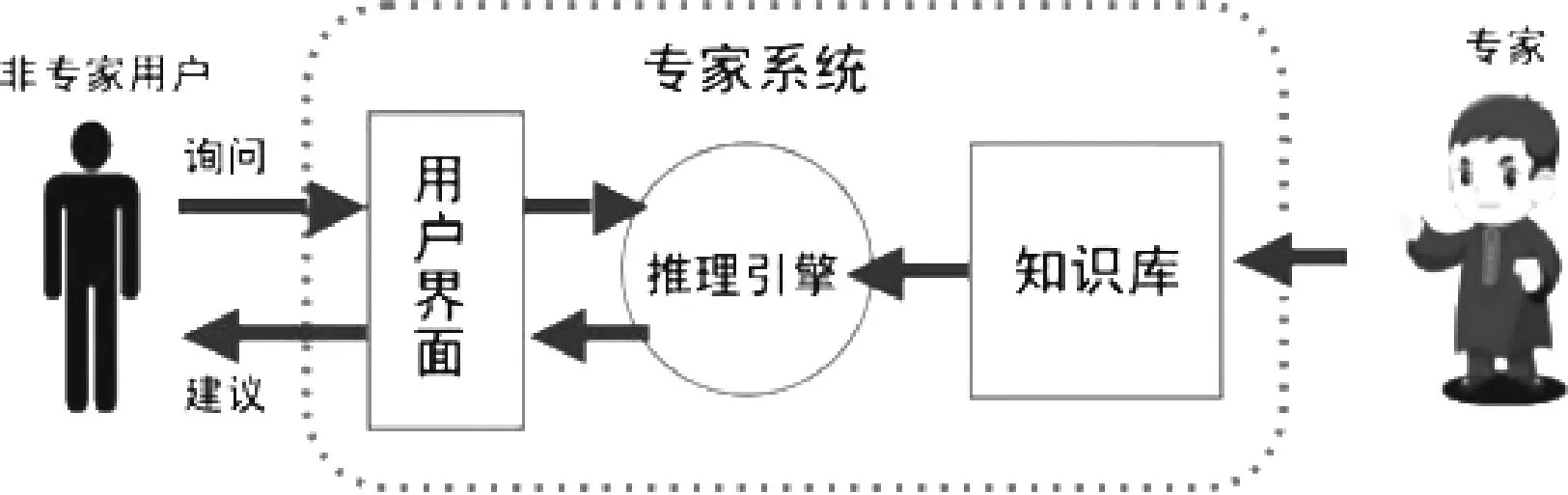

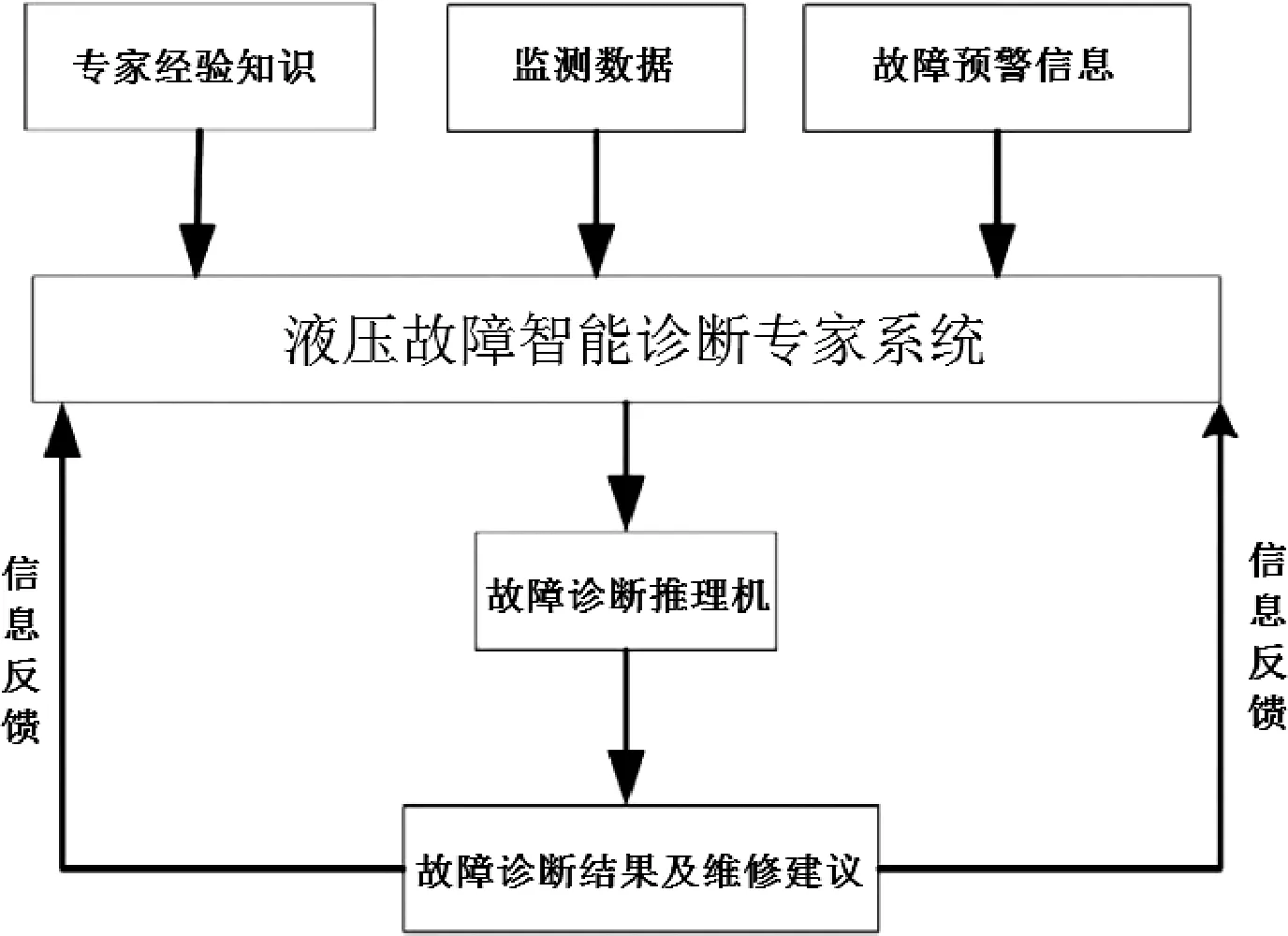

液壓系統故障診斷專家系統總體設計思路如圖1所示,非專家人員可以使用專家系統進行故障詢問,專家系統根據知識庫中的經驗進行對比分析和推理,得出可能的故障原因,進而給出維修建議[6-7]。

圖1 總體設計思路

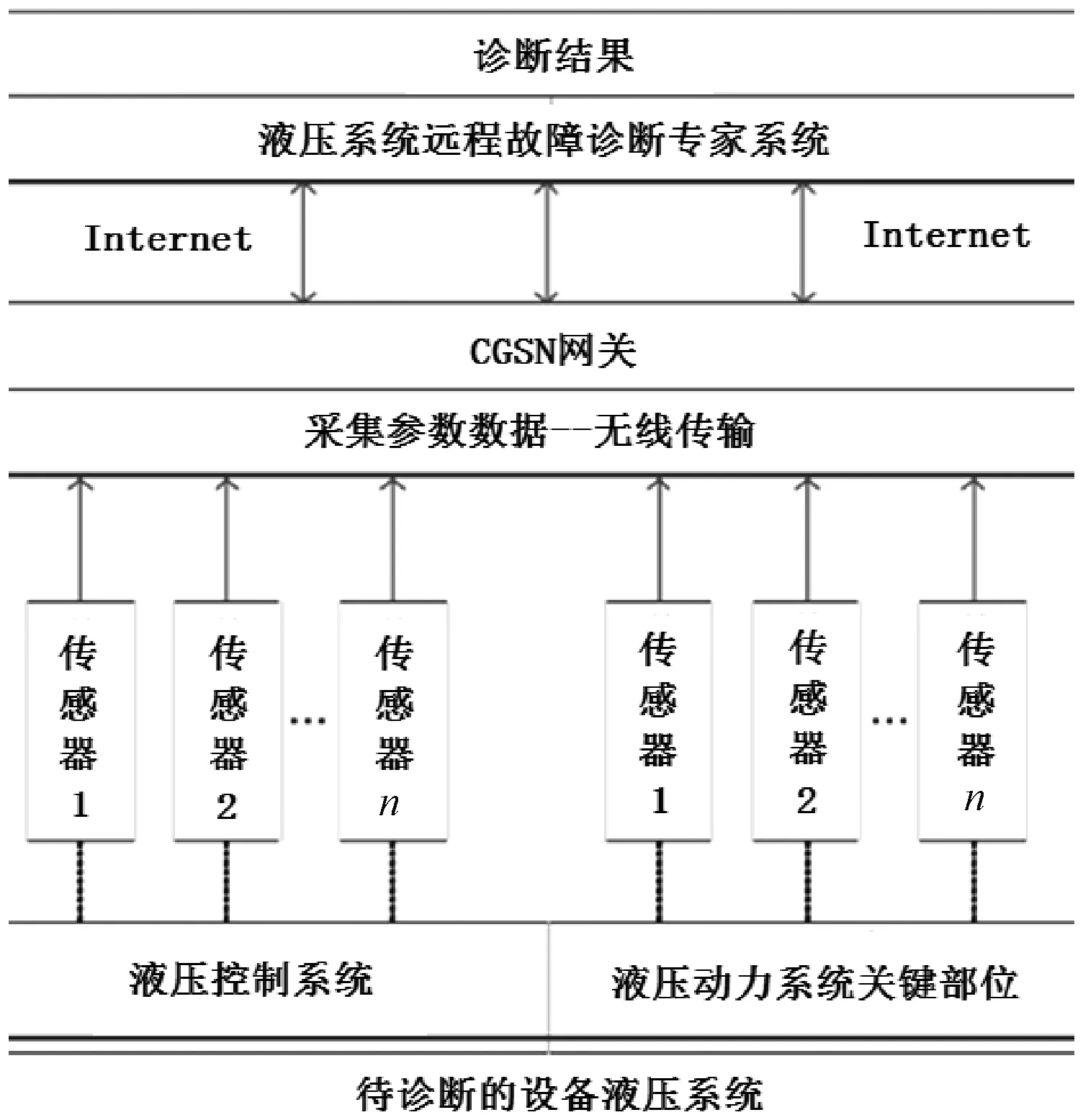

后臺的數據采集主要是利用物聯網的無線傳感技術,根據無線傳感網監測數據傳輸,可以遠程監控液壓系統運行狀況,只要測得液壓系統回路中任意點處的工作參數,專家系統將其與系統工作的正常值相比較,工作人員即可判斷出系統工作參數是否正常,是否發生了故障以及故障的所在部位,并能夠快速診斷分析出故障原因,并在此基礎上研究開發和實現智能化的診斷設備液壓系統故障技術,整個系統的設計方案如圖2所示。

圖2 專家診斷系統總體方案

2 故障診斷專家系統設計

2.1 參數采集系統

液壓系統發生故障,則系統參數肯定會出現異常,所以可以根據液壓系統工作的實際參數推斷故障原因。首先要對液壓機的系統圖和執行元件的動作循環足夠了解,要求工作人員對液壓知識具有一定基礎并能看懂液壓系統圖中元件的名稱、功能、原理、結構,能夠分析動作循環和了解系統正常工作的相關參數。所以,系統參數的準確采集是故障診斷和排除的最有利助手[8]。

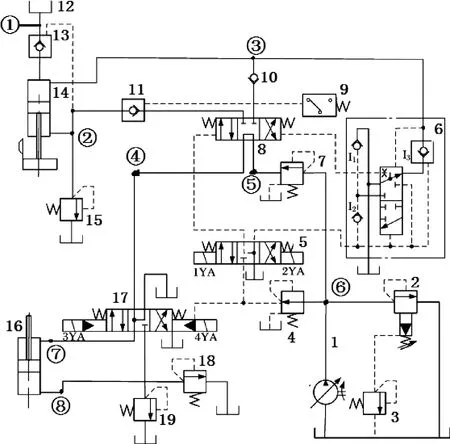

以常見四柱式液壓機為研究對象,首先分析液壓機系統,確定系統重要參數監測點,主要包括壓力、流量和溫度等參數,根據具體系統設置關鍵數據采集節點。液壓機液壓系統如圖3所示,設置了8處參數監測點,充液油箱下方設置流量傳感器,其他7個采集點主要是采集壓力和流量[9]。采用無線傳感網絡進行數據監測和傳輸,采集的終端數據可以在顯示器上顯示,遠程監控液壓系統運行狀況。

圖3 某四柱式液壓機液壓系統

2.2 專家系統設計

故障診斷專家系統由專家經驗知識庫和故障推理系統兩大部分組成,專家知識庫是來自于維修人員和專家對于常見液壓故障診斷的直接或間接經驗的總結,故障推理系統可以根據監測的數據和故障現象進行推理,得出引起故障的原因,并能對于各種原因按照可能性大小進行排序,并列出排除方法,為液壓系統的故障診斷提供方便[10]。

設計專家系統結構如圖4所示,專家系統故障診斷結果的準確性與專家經驗知識庫的經驗可靠度直接相關,所以專家經驗知識庫需要真實可靠的實踐經驗。

圖4 液壓故障診斷專家系統結構

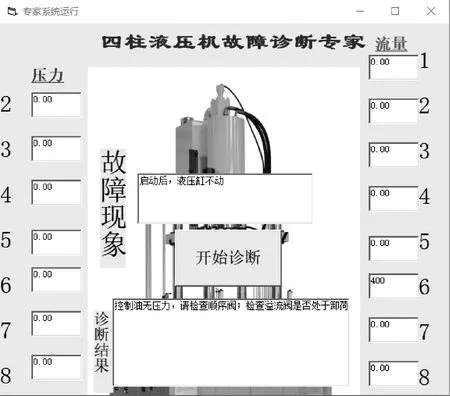

2.3 故障診斷示例

設計系統診斷界面如圖5所示。當圖3中的液壓機系統兩液壓缸為停止狀態時液壓泵卸荷,6處壓力應該是2.5 MPa,流量約為400 L/min,即液壓泵要在一定壓力下卸荷,從而保證控制油路有壓力。如果控制油無壓力,液動換向閥不能換向,則說明順序閥7或者泵站溢流閥2和3出現故障,如果流量相差較大則說明泵內泄漏嚴重。

圖5 故障診斷專家界面

3 結 論

采用參數測量和專家系統相結合的故障診斷方法,能夠對故障現象和系統參數進行邏輯分析, 即使是無經驗的工作人員,也能實現對液壓系統故障的診斷, 具有準確性和快速性,這一技術的實現將促進液壓設備故障診斷技術向智能化方向發展。

(1)通過傳感技術將實時監測液壓系統關鍵點參數,可以提前進行故障預測與維護。

(2)依靠專家經驗知識庫和經驗數據可以判斷元件發生故障前后其進出油口的參數變化,從而快速判斷故障原因。

(3)專家經驗知識庫中的內容還可進行修改和增刪。系統可以隨時改進,可以不斷地優化和修改診斷推理系統,提高診斷結果的準確性。