火工分離器仿真與實驗研究

邢星星,張 鵬,趙 錚

(1.南京理工大學 能源與動力工程學院,南京 210094;2.中國船舶重工集團公司第七一三研究所,鄭州 450015)

1 引言

快速分離技術在軍工行業領域應用極其廣泛,如串聯戰斗部中前級戰斗部的快速分離和快速隨進,以及各種實現快速分離功能的分離裝置。其中火工分離裝置因其做功穩定響應快結構簡單等優勢廣泛用于各種導彈、火箭的發射以及級間分離中,主要實現推拉負載,鎖定機構,釋放機構,操作開關,彈射艙蓋等功能。火工分離裝置是由發火元件、裝藥和功能機構組成并通過裝藥的爆炸或燃燒反應,釋放出較大的、集中的能量來做機械功的裝置,是一次性作功裝置。

隨著仿真技術的發展,對于火工分離裝置的研究越來越傾向于仿真與實驗相結合,利用仿真軟件模擬分離做功過程不僅能減少實驗成本節約研制時間,還能方便直觀地觀察到快速分離的整個動態過程。如陜西應用物理化學研究所的王通等運用非線性有限元軟件 ANSYS/LS-DYNA模擬了切刀在雷管裝藥爆炸載荷爆轟驅動作用下切斷金屬桿的非線性瞬態動力學過程,并得到了相應的各種曲線。北京工業大學工程數值模擬中心的陳敏等也借助于非線性 有限元軟件ANSYS/LS-DYNA對宇航線式火工分離裝置在條形凝聚態炸藥接觸爆炸載荷作用下的非線性動態響應過程進行了數值模擬,描述了爆轟物質的流動以及金屬圓柱殼的破口形狀、塑性區域隨時間增加的變化情況,得出了沖擊加速度與爆炸中心距離為近似線性關系,并預測了材料在爆轟波沖擊下的非線性動態響應。相對于單純機械結構做功而言,火工分離裝置具有較大的爆炸沖擊作用,需要通過合理的設計分離結構使其在最小的沖擊作用下完成分離。陜西應用物理化學研究所的夏冬星等設計了一種巧妙的彈射型爆炸螺栓結構同時滿足了某型拋蓋裝置的分離速度和高承載要求,并對其作用過程進行了分析和數學建模,利用 MatLab 編制內彈道仿真程序進行了輸出參數求解,準確地預測了該型爆炸螺栓作用過程。中國兵器工業第213研究所的張迎春等針對某無人機用爆炸螺栓的剪切負載試驗要求,設計了分離試驗工裝。該試驗工裝采用杠桿原理,并結合爆炸螺栓的使用可以在較大剪切負載條件下完成分離試驗,并可準確測試分離時間、分離速度。此外南京理工大學的吳奇等還利用火藥推銷器切割插銷從而實現分離的做法,藥量小至10 mg,減小了對結構的沖擊。并對火藥推銷器推銷過程進行理論分析和計算,再運用 ANSYS/LS-DYNA 軟件進行數值仿真,得到了推銷推力、位移、速度和時間的函數關系。

本研究利用動力學仿真軟件LS-DYNA對自行設計的火工分離器撞擊鋼球的整個過程進行了仿真,得到了分離器的動態做功過程以及做功能力,還得到了鋼球的速度和加速度曲線以及分離器結構的應力云圖,同時結合分離器撞擊鋼球分離實驗驗證了仿真結果,進一步為分離器的結構設計提供了改善依據。為此類火工分離裝置提供了方法和思路。

2 分離器的結構與工作原理

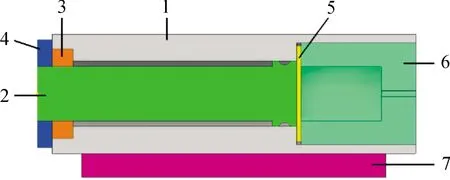

分離器結構如圖1所示,由分離器殼體、推桿、前堵、后堵、膜片、推板組成。為了便于裝配,前堵、后堵與殼體以及推板與推桿之間均采用螺紋連接。推桿與前堵之間可相對滑動,推桿靠近藥室端與分離器殼體之間也可相互滑動。

1.外殼; 2.推桿; 3.前堵; 4.推板; 5.膜片; 6.后堵; 7.底座

分離器工作時,首先通過點火孔點燃發射藥,發射藥迅速燃燒產生大量高溫高壓的燃氣,當燃氣壓力大于膜片的破膜壓力后便沖破膜片推動活塞桿做功,活塞在燃氣的持續推動下再向外界做功直到活塞在前堵的攔截下停止。為了加快分離器的響應時間,采用多45槍用發射藥,此火藥的燃速較快,可最大限度加快分離器的響應時間。

3 分離器內彈道計算及有限元仿真

3.1 內彈道基本方程組

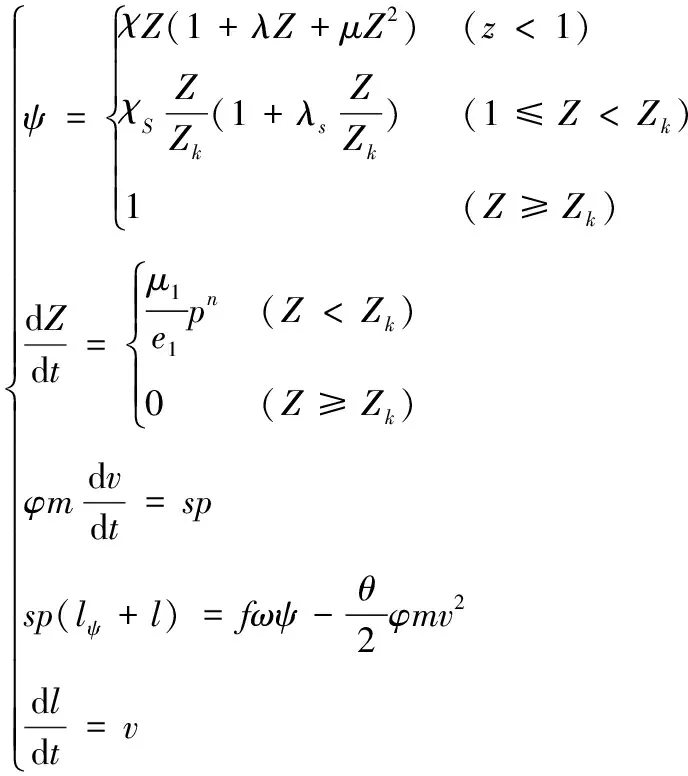

內彈道基本方程組如式(1)所示。

(1)

式中:為火藥分裂前已燃百分數;為火藥已燃相對厚度;為火藥分裂時已然相對厚度;、、、、為火藥形狀特征量;為燃速系數;為起始弧厚;為燃速指數;為壓力;為次要功系數;為活塞質量;為外殼內壁的截面積;為彈丸速度;為藥室自由容積縮徑長;為活塞行程;為火藥力;為裝藥質量;為比熱比,=-1。

3.2 分離器內彈道計算

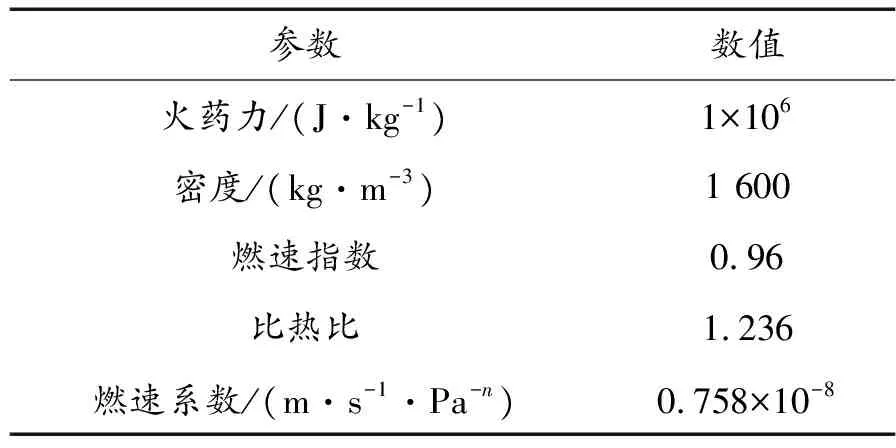

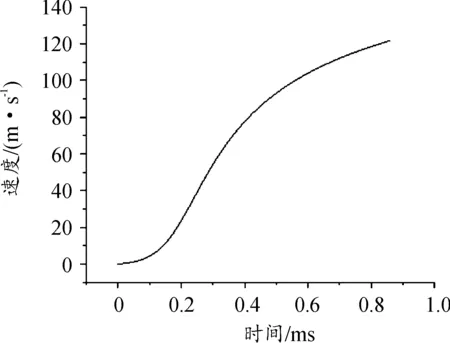

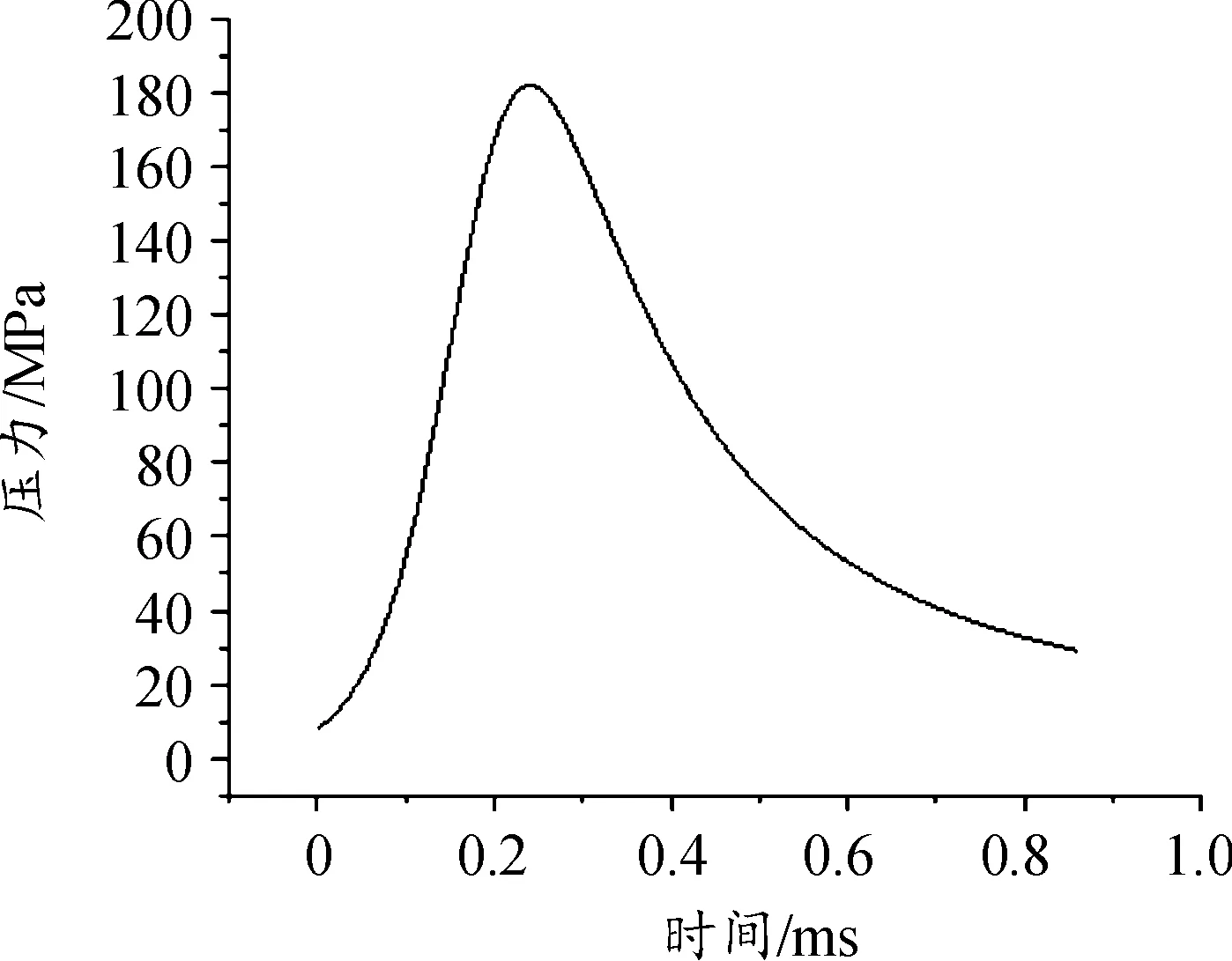

利用visualstudio軟件結合內彈道方程組編程,將如表1所示的分離器火藥參數代入程序,并通過四階龍格庫塔法求解得到活塞桿壓力、速度-時間曲線,如圖2、圖3所示,計算結果表明當活塞運動到分離器出口時,速度達到了121.65 m/s,最大壓力為182 MPa,耗時0.86 ms,其中最大壓力值為分離器結構設計提供了重要參考。

表1 多-45火藥特征參數Table 1 Characteristic parameters of Duo-45 propellant

圖2 活塞桿內彈道速度-時間曲線

圖3 活塞桿底部壓力-時間曲線

3.3 分離器動態仿真

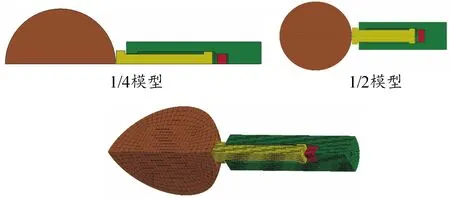

..仿真模型

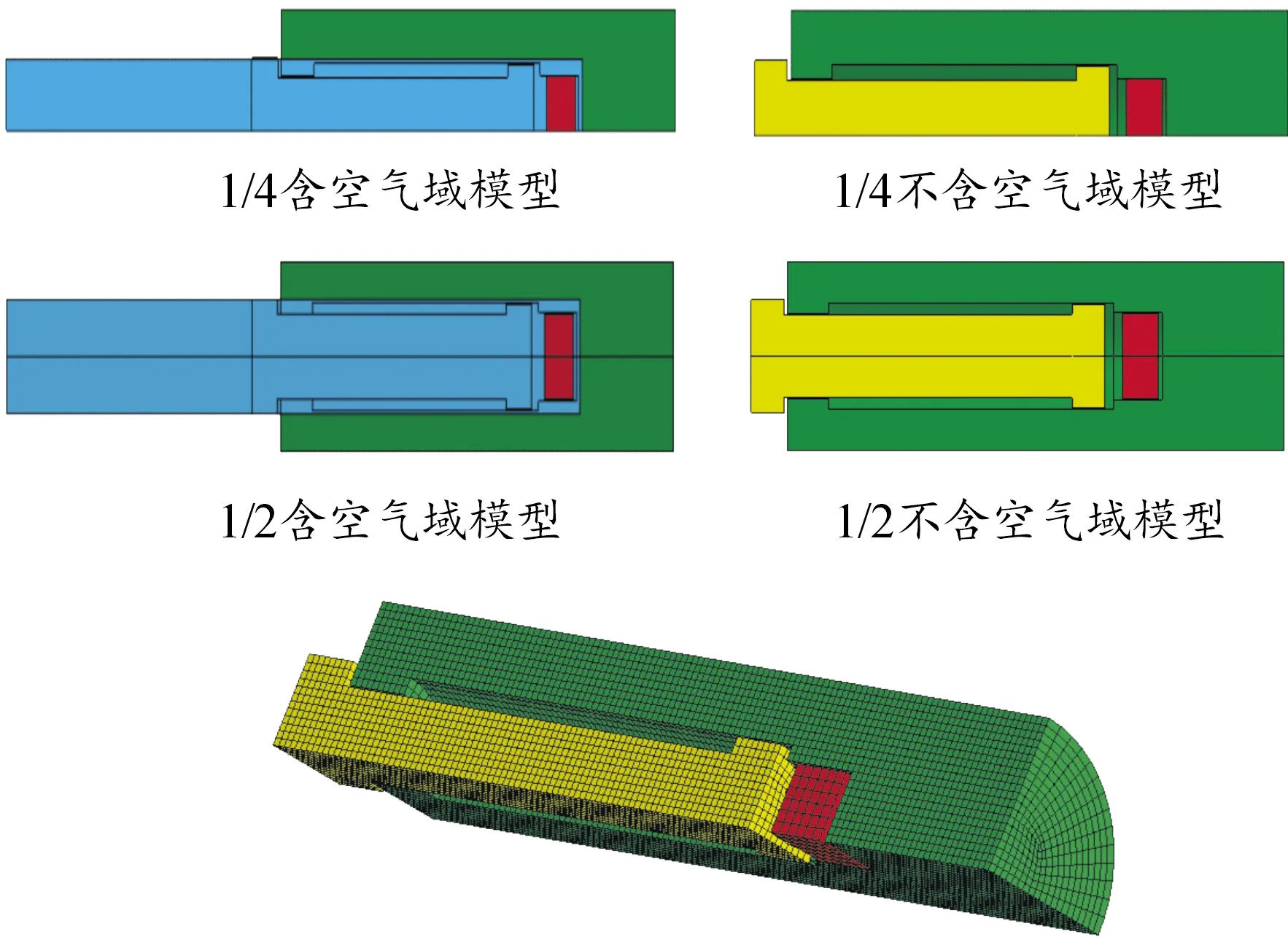

對于本文中的分離器裝置,利用動力學仿真軟件ANSYS/LS-DYNA建立其三維有限元模型并劃分網格如圖4所示。仿真模型將實際中的螺紋連接簡化為固連,將后堵、前堵與殼體視為一體,推板與活塞也視為一體,為縮短計算時間,減少計算量,略去點火孔而將結構簡化為直接點燃底部發射藥。

圖4 有限元模型及網格圖

由于模型是中心對稱模型,為簡化計算和節省時間,故利用對稱性采用1/4結構進行建模,同時對對稱面進行相應的約束。由于本文中的流固耦合屬于強流固耦合作用了。為了滿足數值模擬計算的要求避免滲漏,網格應具有良好的拓撲結構和連續性,相鄰網格尺寸之比不大于2,以使數值解保持穩定。

在此基礎上,為了使耦合更加充分,同時減小網格對仿真結果的影響,本文中進行了流體與固體模型網格配比測試,流固網格配比即為“流體網格尺寸:固體網格尺寸”。將流固網格劃分配比(以流體網格1 mm劃分不變,只改變固體網格)從1∶1到1∶2每隔0.1劃分一次共10次并進行計算,同時將流固網格劃分配比(以固體網格1 mm劃分不變,只改變流體網格)從1∶1到2∶1每隔0.1劃分一次共10次并進行計算,經過對比分析發現,對于流體網格尺寸小于固體網格尺寸的情況,流體出現大量滲漏,流固耦合作用不明顯。對于流體網格尺寸大于固體網格尺寸的情況,流體則未出現大量滲漏,流固耦合作用明顯。并且對于流固網格比1.4∶1的時候,耦合最為充分,流體未出現滲漏,因此本文以流固網格最佳網格配比1.4∶1進行計算。

..材料模型

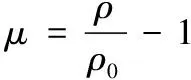

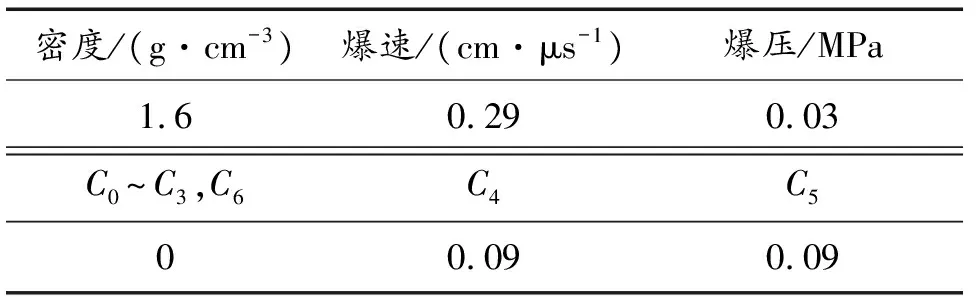

在LS-DYNA中,火藥一般用高能炸藥材料模型關鍵字MAT_HIGH_EXPLOSIVE_BURN來定義,其常用來模擬高速燃燒或爆炸的火炸藥。需要定義材料密度、爆速、爆壓以及CJ壓力。狀態方程用的是壓力多項式狀態方程EOS_LINEAR_POLYNOMIAL,其中壓力由下方公式給出:

=++++(++)

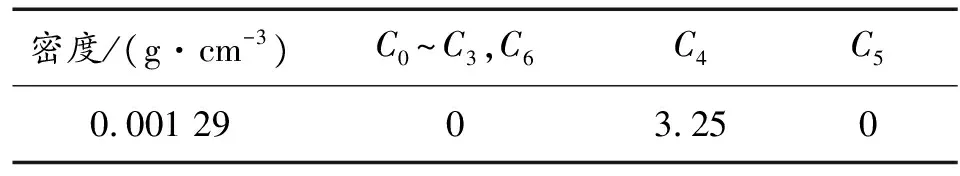

式中:為當前密度,為參考密度,~為相關系數,對比內彈道計算結果準確調整火藥材料參數后具體參數如表2所示。

空氣狀態方程同樣用壓力多項式狀態方程EOS_LINEAR_POLYNOMIAL來描述,具體參數來源如表3所示。

表2 火藥材料參數Table 2 Gunpowder material parameters

表3 空氣材料參數Table 3 Air material parameters

除火藥與空氣流體模型外,分離器整體其余結構材料均采用鋼材,由于分離器工作時所處的高溫高壓環境不會對鋼性結構造成熔融性破壞,因此材料模型中可忽略狀態方程。本文中采用典型線彈性模型ELASTIC對鋼材進行描述,需定義鋼材的密度、楊氏模量以及泊松比。

..仿真結果

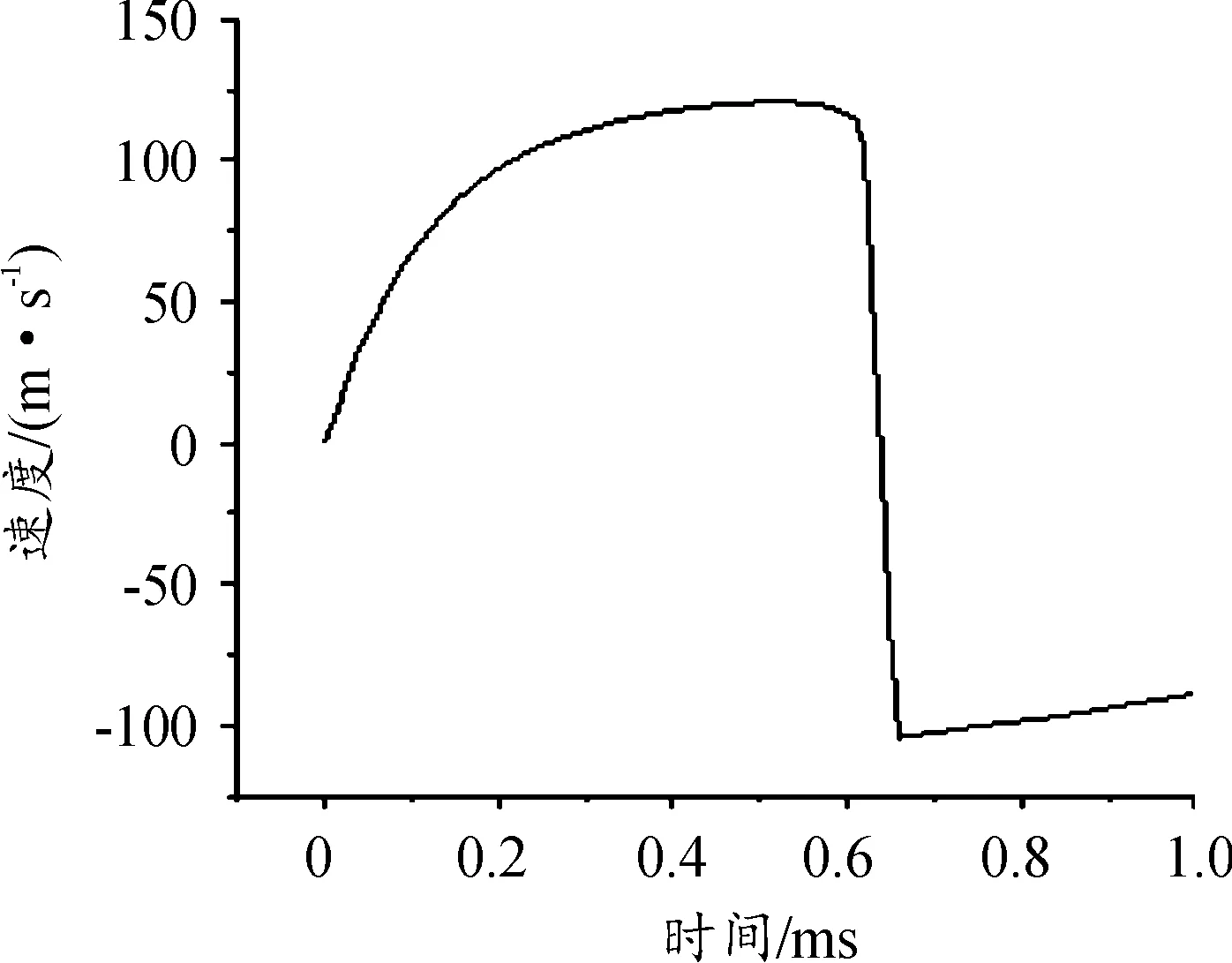

選取分離器推桿速度時間曲線分析,曲線如圖5所示。

圖5 推桿仿真速度-時間曲線

觀察曲線可知,通過調整火藥模型參數得到由LS-DYNA仿真的推桿速度為120.6 m/s,基本與內彈道計算的121.65 m/s相一致,其中0.6 ms速度驟減是因為推桿撞到前堵。在此基礎上再去仿真模擬分離器推鋼球的動態過程,即利用內彈道理論的精確性優勢結合LS-DYNA在仿真碰撞領域的優勢,會大大提高分離器推鋼球仿真的準確度。

4 分離器推鋼球仿真及分析

4.1 有限元材料模型

分離器推鋼球仿真模型與第3節中單個分離器基本一致,僅是在分離器模型基礎上添加了鋼球模型如圖6所示。材料也與單個分離器一樣,鋼球同樣是用的典型線彈性模型ELASTIC進行描述。

圖6 有限元模型及網格圖

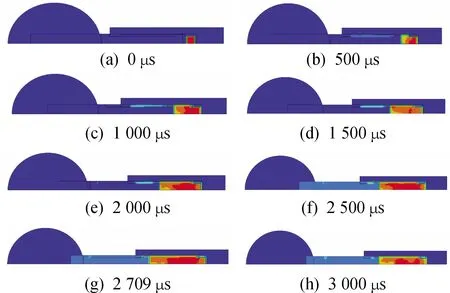

4.2 分離器推鋼球的仿真動態分離

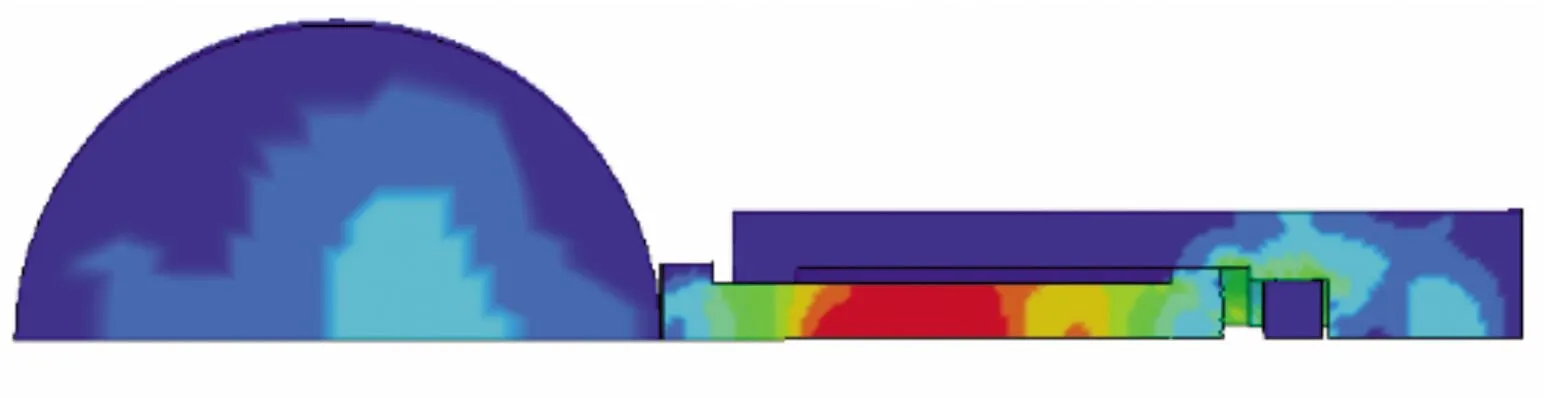

分離器推鋼球的動態分離過程如圖7所示,仿真藥量為3.6 g,從圖7中可以看出火藥點燃后流體密度急劇增大,意味著火藥迅速燃燒產生大量燃氣,之后隨著燃氣流體密度不斷增大,活塞底部的壓力越來越大,活塞底部網格與外殼內部網格發生微弱形變,活塞在燃氣壓力的推動下沿軸向向左運動并與鋼球發生撞擊,鋼球在活塞推板的撞擊下也向左運動,活塞在撞擊鋼球后瞬間反向運動,之后由于活塞底部燃氣壓力一直存在并且很大,活塞在燃氣壓力的作用下繼續向左運動很快再次追上鋼球并發生碰撞,一直重復這個過程直到2 709 μs活塞被前堵阻擋直到最終停止,鋼球與活塞發生分離。

圖7 分離器動態分離過程圖

4.3 仿真結果分析

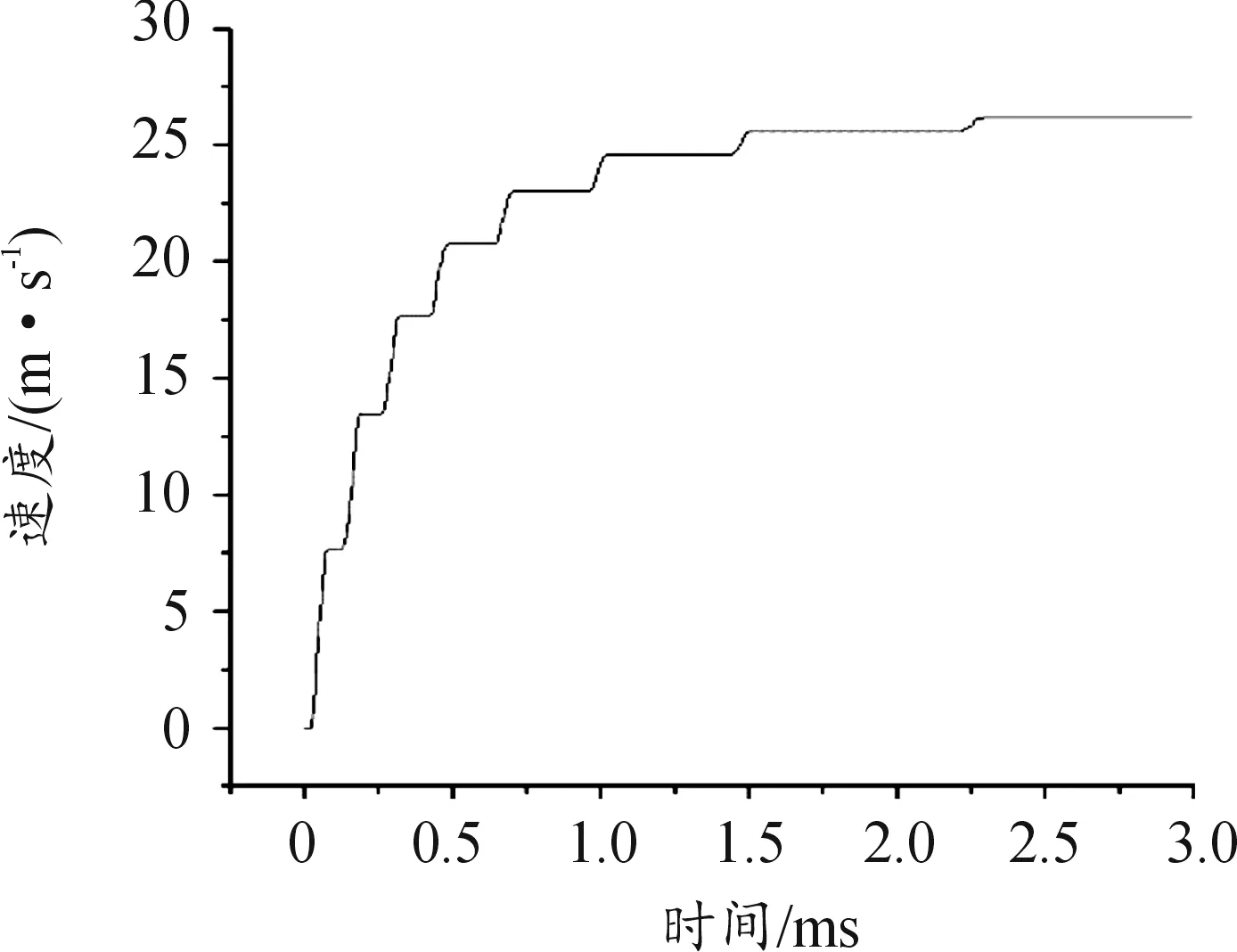

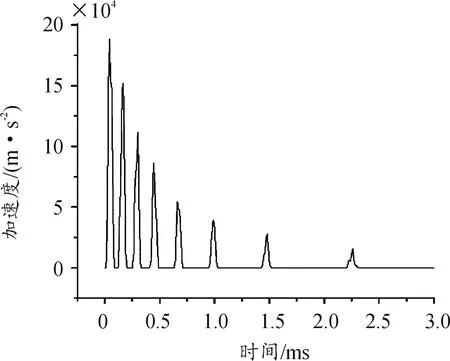

選取鋼球部分觀察其速度與加速度時間曲線(如圖8、圖9)分析其運動過程。從圖8中可以看出鋼球速度呈階梯式增長,這是由于鋼球與活塞用的是鋼材,硬度較大,接觸的一瞬間沒有發生明顯形變,可視為鋼性碰撞,因此活塞與鋼球撞擊后會發生回彈。鋼球速度的每一次增長即為活塞與鋼球的接觸碰撞產生的,這也與仿真觀察到的動態過程相符。期間總共經歷了8次循環過程,最終活塞被前堵攔截,鋼球達到最大速度26.2 m/s。

圖8 速度-時間曲線

圖9 加速度-時間曲線

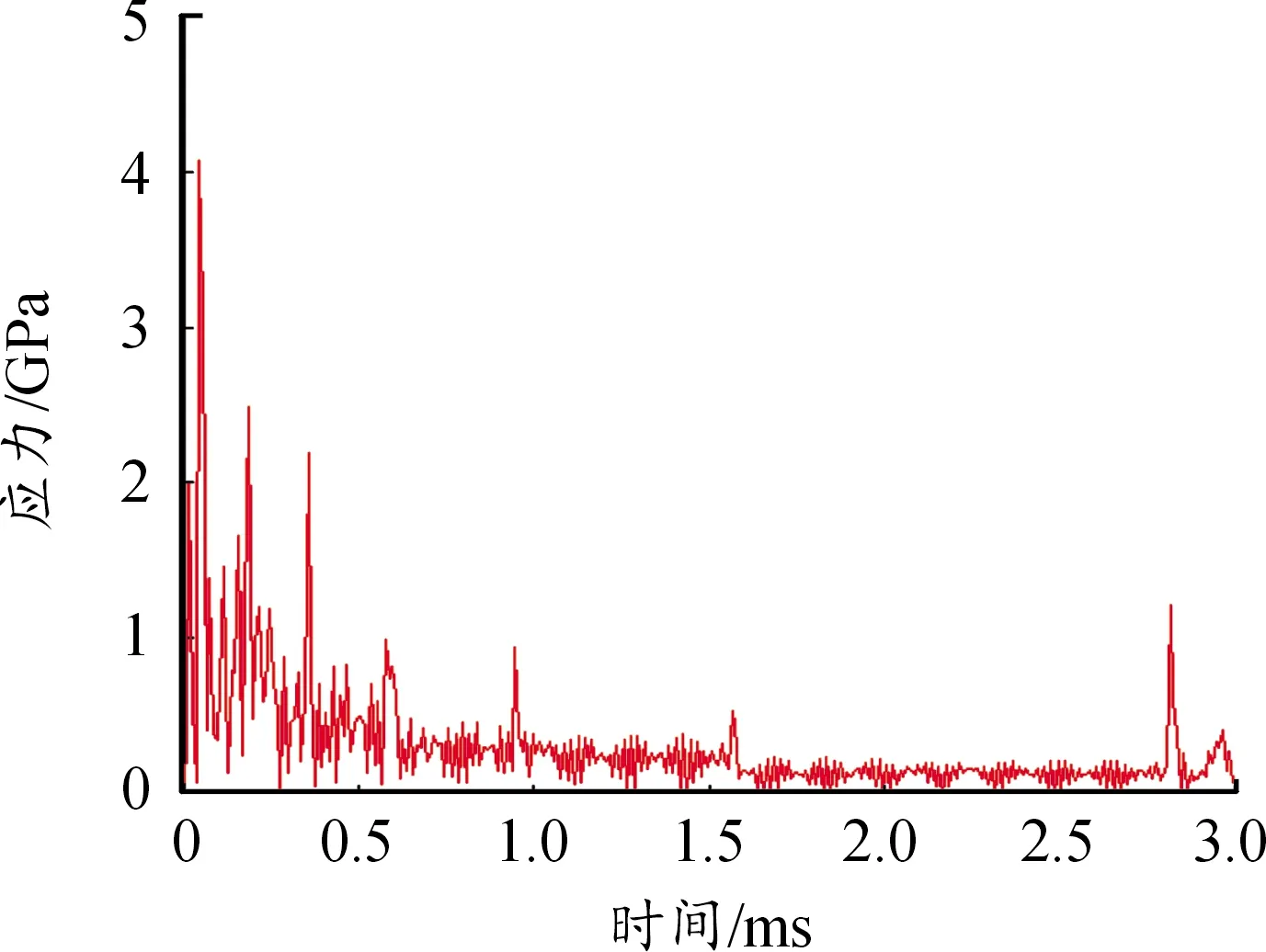

再觀察活塞桿應力云圖如圖10可知在與鋼球碰撞時,活塞桿中心部位會產生很大的應力,通過分析此部位的應力曲線如圖11,發現最大應力值達到4 GPa以上,同時結合前期摸索階段的分離器實驗發現推桿出現嚴重彎折現象,導致推桿被卡住沒有完全推出,因此在分離器推桿的設計上加大了其直徑,此問題才得以解決。

圖10 推桿中心部位應力云圖

圖11 推桿中心部位應力曲線

5 分離器推鋼球實驗過程及結果

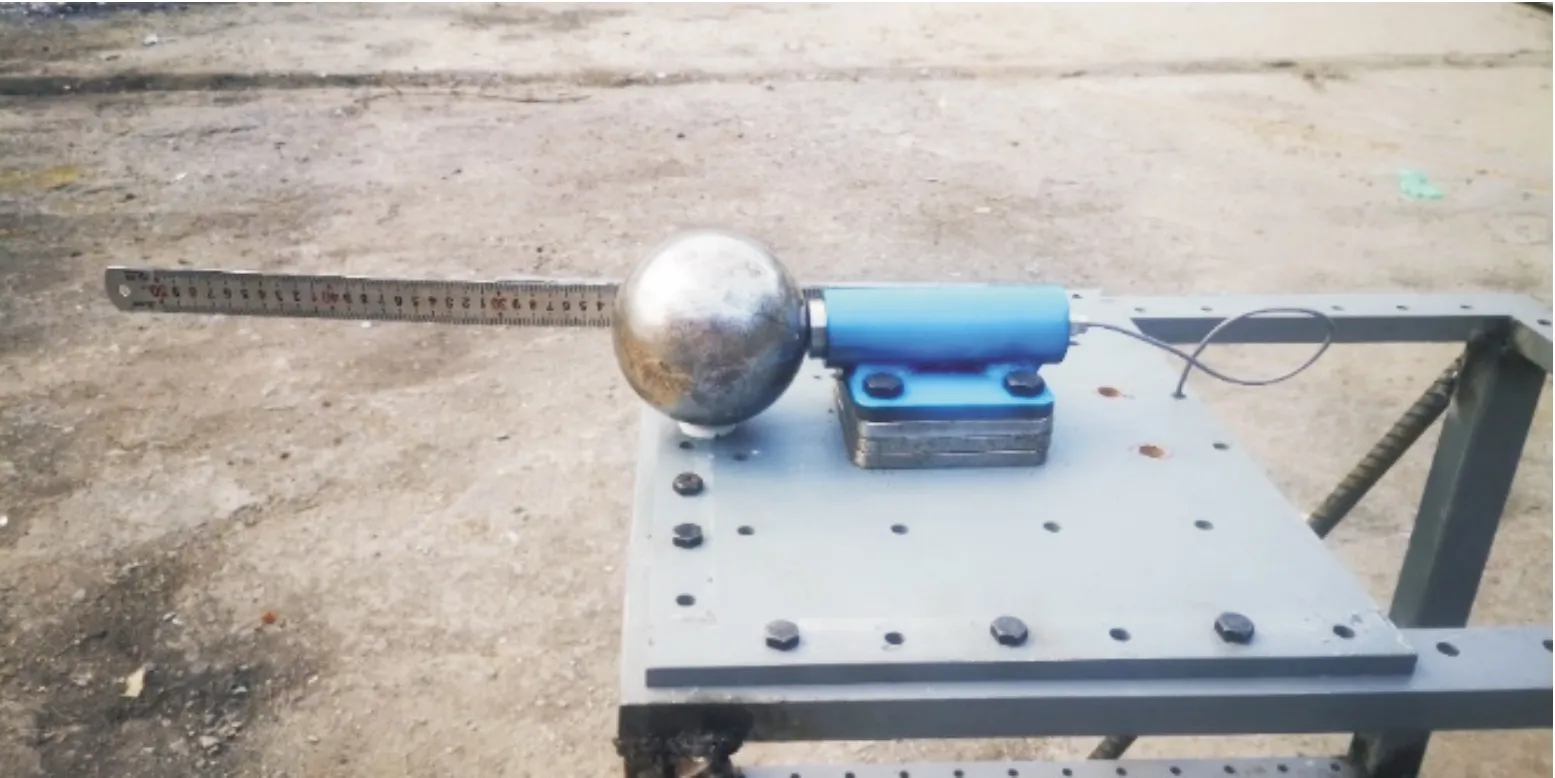

實驗內容為火工分離器推4 kg鋼球。實驗裝置如圖12所示,主要有基座、分離器、鋼球、墊塊、鋼尺。將分離器與基座用螺栓連接,基座與地面固定,調整鋼球的位置使其對準分離器活塞桿中心,鋼球底部距離地面1.1 m。分離器裝藥為多45發射藥,通過發火器引燃發射藥。

圖12 實驗裝置圖

實驗整個分離過程通過高速錄像記錄下來,經過處理后如圖13所示,整個分離過程約為3 ms。

圖13 分離過程圖

實驗數據的采集主要通過高速攝像拍攝,同時高速攝像捕捉鋼球初始段的運動軌跡根據鋼尺的數字進行計算。并且另外架設一臺普通攝像機捕捉鋼球遠處落點并測量落點位置與鋼球初始位置的直線距離,根據自由落體運動來換算成鋼球的初速。

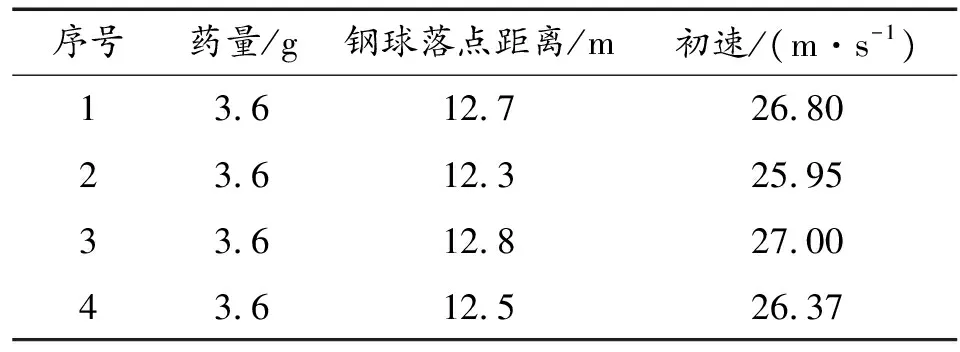

為了充分驗證分離器做功一致性與穩定性,實驗以3.6 g藥量分別進行了4次實驗,最終的實驗結果如表4所示。

實驗結果表明在4發3.6 g藥量分離實驗中,鋼球的平均速度為26.53 m/s。并且4發速度分別為26.8 m/s,25.95 m/s,27 m/s,26.37 m/s,說明分離器做功一致性較好。

表4 分離器做功實驗結果Table 4 Experimental results of separator doing work

6 結論

1) 設計了一種基于火藥燃燒做功的火工分離器,并結合仿真與實驗說明了其設計過程中需要注意的問題。

2) 根據精確的經典內彈道模型修正得到優化后LS-DYNA火藥仿真模型。

3) 利用動力學仿真軟件LS-DYNA模擬火工分離器3.6 g藥量下的做功能力,4 kg鋼球達到26.2 m/s的初速,從推桿剛開始運動到被攔截整體作動時間為3 ms左右。

4) 對火工分離器進行了4發3.6 g藥量的分離實驗證明了仿真結果準確性和分離器的做功一致性,實驗結果表明分離器使4 kg鋼球平均初速達到26.53 m/s,相對誤差為1.26%,做功一致性較好。

5) 驗證了仿真模型在模擬做功方面的準確性,仿真也為實際分離器的設計提供了研究設計思路。