加工裝配誤差影響下偏轉射流壓力伺服閥靜態特性分析*

楊瀚浩,葛聲宏,,周振峰,朱玉川

(1.南京航空航天大學 直升機傳動技術國家級重點實驗室·南京·210016;2.航空工業金城南京機電液壓工程研究中心 航空機電系統綜合航空科技重點實驗室·南京·210061;3.中航工業南京伺服控制系統有限公司·南京·210032)

0 引 言

電液壓力伺服閥是電液伺服控制系統的核心控制元件,在系統中起電液轉換和功率放大的作用,在系統工作時它能把電信號轉換成具有相應極性、成比例的負載壓力的信號。相較于噴嘴擋板壓力伺服閥與射流管壓力伺服閥,偏轉射流伺服閥可靠性更高、動態性能更好,在航空、航天、軍事及工業領域中均有廣泛的應用。

國內外學者對偏轉射流伺服閥開展了諸多研究,在前置射流放大器流場建模與仿真、液動力計算、空化現象、沖蝕以及結構優化等方面取得了豐富的研究成果,還設計了以壓電雙晶片和磁致伸縮執行器為驅動機構的偏轉射流伺服閥,進一步拓展了偏轉射流伺服閥的應用領域。在壓力伺服閥的研究方面,研究人員分析了閥芯回油結構尺寸和異常旋轉對壓力閥嘯叫的影響,以及閥芯污染物卡滯對壓力閥性能劣化的作用規律,由此可見滑閥放大器的結構參數對壓力伺服閥的輸出影響巨大。然而區別于流量伺服閥,壓力伺服閥在滑閥放大器的設計上多采用帶有壓力控制容腔的三通閥結構,不同的滑閥結構使得現有的伺服閥仿真模型不能準確預測壓力伺服閥的輸出,這給壓力伺服閥的結構設計和優化增加了難度。

綜上所述,為了準確預測偏轉射流壓力伺服閥的輸出性能,本文參考偏轉射流伺服閥的理論模型,建立了偏轉射流壓力伺服閥的AMESim模型,并基于此模型研究了不同加工裝配誤差下的整閥靜態特性差異,最后通過實驗對仿真模型進行了驗證。

1 結構與加工裝配誤差形式

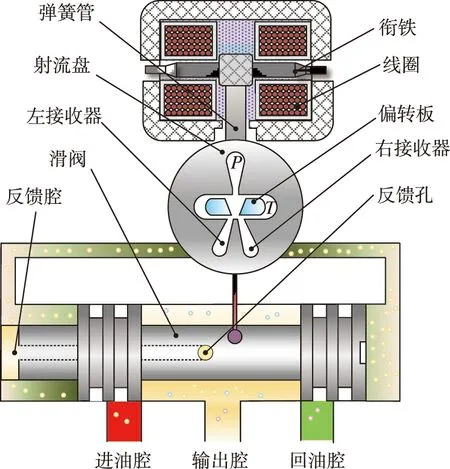

如圖1(a)所示,偏轉射流壓力伺服閥由力矩馬達、前置射流放大器和滑閥放大器組成。在滑閥放大器的設計上區別于常見的對稱式四節流邊結構,采用非對稱式的雙節流邊滑閥結構,左側帶有壓力反饋容腔,以實現壓力的伺服控制。前置射流放大器由偏轉板與射流盤構成,射流盤為圓形薄片狀且開有“大”字形孔的結構,孔各端分別為供油口、回油口以及左右兩接收器;偏轉板為一開有V型導流槽的薄片,插入射流盤噴口與接收器之間的通道內。壓力伺服閥的工作原理如下:

當伺服閥沒有控制電流輸入時,偏轉板處于射流盤的中間位置,油液由進油口進入前置級流場,而后經V形導流口進入接收器,由于左右接收器接收油液的流量相等,故在左右壓力腔內產生相等的壓力;當線圈輸入一定的控制電流時,在力矩馬達的驅動下偏轉板發生偏移,從而導致左右接收器接收油液的流量不等,因此左右接收器產生壓差,進而控制滑閥的運動。當滑閥向左運動時,進油閥口打開,輸出腔壓力上升,輸出腔通過閥芯上的反饋孔與反饋腔連通,因此反饋腔壓力上升,進而推動閥芯向右運動;當滑閥向右運動時,回油閥口打開,輸出腔壓力下降即反饋腔壓力下降,進而推動閥芯向左運動。最終閥芯回到中間位置,左接收器壓力、右接收器壓力和反饋腔壓力形成力平衡,輸出恒定壓力。

在伺服閥的實際加工裝配過程中,滑閥的閥芯閥套間會有徑向間隙,往往還有很小的正的或負的重疊量,同時閥口工作邊也不可避免地存在小圓角,因此本文將滑閥的加工裝配誤差定義成三種形式,軸向重疊、徑向間隙以及加工圓角。如圖1(b)~(d)所示,假設閥芯閥套的軸向重疊量為,進油閥口的徑向間隙距離為,回油閥口的徑向間隙距離為,進回油閥口的圓角半徑均為。

(a)伺服閥結構示意圖

2 仿真建模及分析

2.1 仿真模型

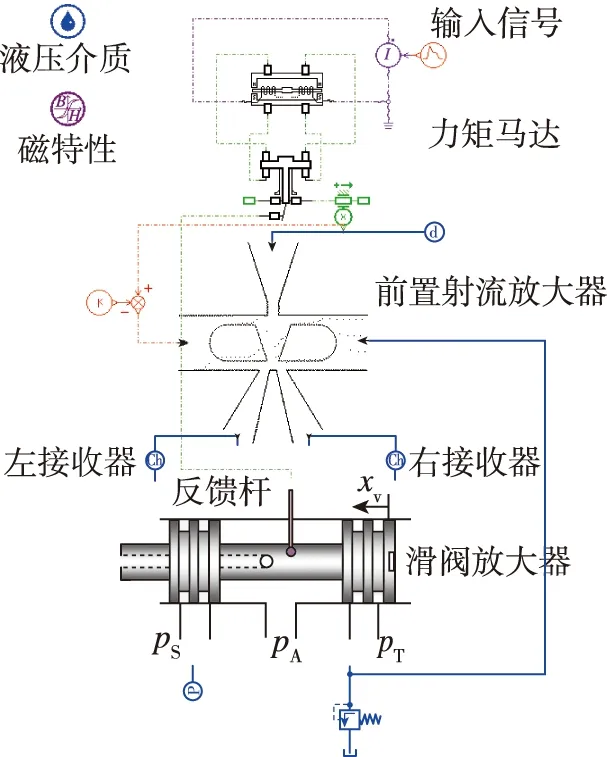

偏轉射流壓力伺服閥涉及電、磁、機、液等多物理場耦合,根據結構組成和工作原理,利用AMESim仿真平臺提供的液壓元件設計庫、電磁元件設計庫以及機械元件設計庫,搭建整閥AMESim仿真模型如圖2(a)所示。整閥模型包括力矩馬達模塊、前置射流放大器模塊和滑閥放大器模塊等,其中滑閥放大器模塊的結構組成如圖2(b)所示,由進回油閥口、左右接收器腔、反饋腔、負載腔及閥芯運動子模型構成。前置射流放大器模塊采用AMESet二次開發建模,開發過程參考偏轉射流伺服閥的數學理論模型。在仿真過程中,本文設置進回油閥口的AMESim子模型屬性為帶圓角和環形間隙的閥口,該子模型考慮了由加工圓角和徑向間隙導致的閥口通流面積非線性變化以及縫隙流動情況。最后設置不同的軸向重疊量、徑向間隙以及圓角半徑參數,通過AMESim仿真研究了不同加工裝配誤差對偏轉射流壓力伺服閥靜態特性的影響規律,整閥模型的仿真參數如表1所示。

(a)整閥AMESim模型示意圖

表1 偏轉射流壓力伺服閥仿真參數Tab.1 Simulation parameters of deflector jet pressure servo valve

2.2 仿真分析

壓力特性曲線是分析壓力伺服閥靜態性能的重要曲線,而滯環、死區電流和最大輸出壓力是評價靜態性能的重要指標。滯環是產生伺服閥輸出壓力的兩電流之間最大差值與額定電流的百分比,死區電流是伺服閥零位附近不輸出壓力的最大電流。因此,本文給仿真模型輸入0.02Hz、40mA的三角波信號,輸出整閥壓力特性曲線,分別改變偏轉射流壓力伺服閥的閥芯閥套軸向重疊量、徑向間隙以及圓角半徑,對比不同加工裝配誤差下的壓力特性曲線的滯環、死區電流和最大輸出壓力的大小。

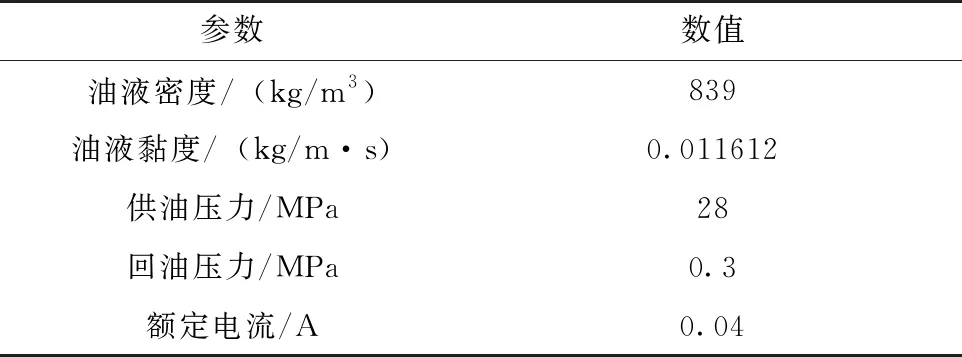

(1)軸向重疊量變化對整閥靜態壓力特性的影響

圖3(a)所示為不同軸向重疊量下的整閥壓力特性曲線,分析滯環和死區電流可知:

滯環:當重疊量從-0.01mm增大到0.01mm時,滯環從小于1%增大到8.8%。滯環受軸向重疊量變化的影響較為嚴重,負重疊和零重疊的閥滯環都較小,正重疊的閥滯環較大,分析其原因主要是滑閥從升壓到泄壓閥芯需要運動一段無效行程,從而導致壓力輸出和電流輸入之間具有滯后性。

死區電流:當重疊量從-0.01mm增大到0.01mm時,死區電流從9.6mA增大到13.1mA,隨著重疊量的增大,死區電流略有增大。

最大輸出壓力:當重疊量從-0.01mm增大到0.01mm時,最大輸出壓力從14.8MPa減小到14MPa。負重疊和零重疊的閥最大輸出壓力基本相等,而正重疊的閥隨著重疊量的增大,最大輸出壓力不斷減小。

(2)圓角半徑變化對整閥靜態壓力特性的影響

圖3(b)所示為軸向重疊量為0.01mm時,不同圓角半徑下的整閥壓力特性曲線,分析可知:

滯環:當圓角半徑從0增大到0.02mm時,滯環從8.8%增大到10.7%,滯環呈不斷增大的趨勢。

死區電流:當圓角半徑從0增大到0.02mm時,死區電流幾乎不變。

最大輸出壓力:當圓角半徑從0增大到0.02mm時,最大輸出壓力從14MPa減小到13.8MPa。圓角半徑的增大會減小壓力閥的最大輸出壓力,但減小幅度不大。

(a)軸向重疊量的影響

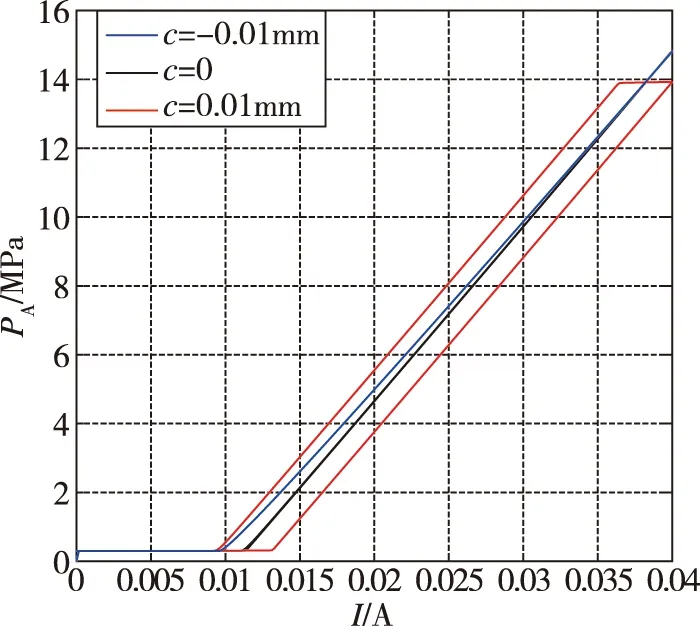

(3)徑向間隙變化對整閥靜態壓力特性的影響

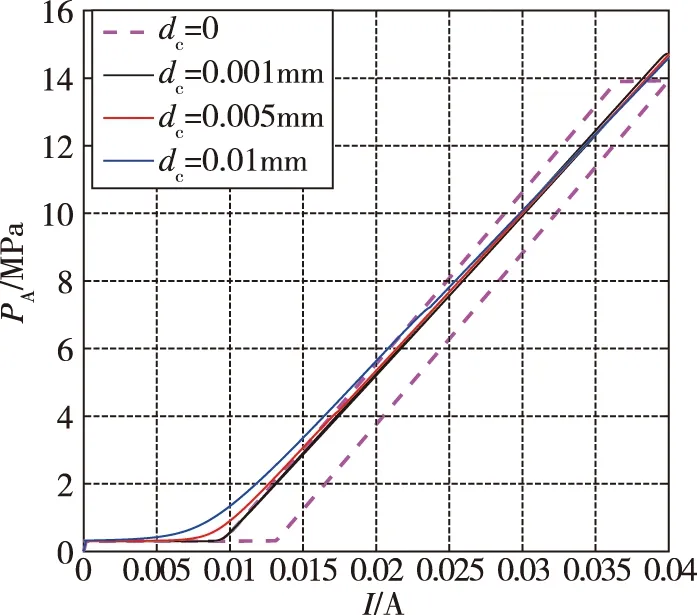

圖4所示為軸向重疊量為0.01mm時,不同徑向間隙下的整閥壓力特性曲線,這里主要分析進回油側閥口徑向間隙距離相等的情況,即==。

圖4 徑向間隙影響下的壓力特性曲線Fig.4 Pressure characteristic curves under the influence of radial clearance

滯環:當徑向間隙從0增大到0.001mm時,滯環從8.8%降到1%,由此可見,徑向間隙的存在會使得正重疊壓力閥的滯環大幅下降,分析其原因主要是徑向間隙的泄漏使得壓力閥響應變快,壓力輸出隨輸入的滯后顯著降低。因此,由于加工裝配過程中存在的滑閥間隙,正重疊的閥實際上也能滿足壓力閥滯環的要求。而當徑向間隙再從0.001mm增大到0.01mm時,滯環幾乎不變。

死區電流:當徑向間隙從0增大到0.01mm時,死區電流從13.1mA一直減小到3mA。同時值得注意的是,由于徑向間隙的存在,壓力特性曲線的轉折段呈現非線性,且非線性段隨著徑向間隙的增大而增大。非線性的輸出壓力嚴重影響了壓力伺服閥的輸出性能,同時非線性段的存在也使得死區電流大幅減小,造成伺服閥在零位附近就有壓力輸出,這在某些壓力伺服控制場合是不被允許的(例如飛機機輪剎車),因此在壓力伺服閥的設計與加工過程中需要格外注意。

最大輸出壓力:當徑向間隙從0增大到0.01mm時,最大輸出壓力從14MPa增大到14.8MPa。因此,徑向間隙的增大一定程度上可以加大壓力閥的最大輸出壓力。

3 實驗研究

3.1 實驗系統

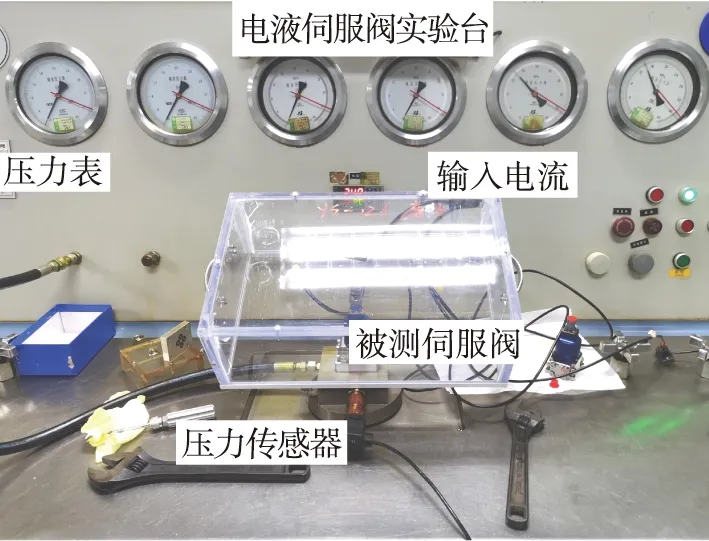

通過搭建實驗系統開展偏轉射流壓力伺服閥整閥靜態特性實驗,實驗系統如圖5(a)所示,分別對壓力閥1和壓力閥2進行實驗,測試不同壓力閥的靜態性能。由于實際加工裝配誤差的存在,每個壓力閥的靜態特性都會有差異,通過實驗數據與仿真結果的對比,驗證了仿真模型及仿真結果的準確性。

3.2 實驗結果

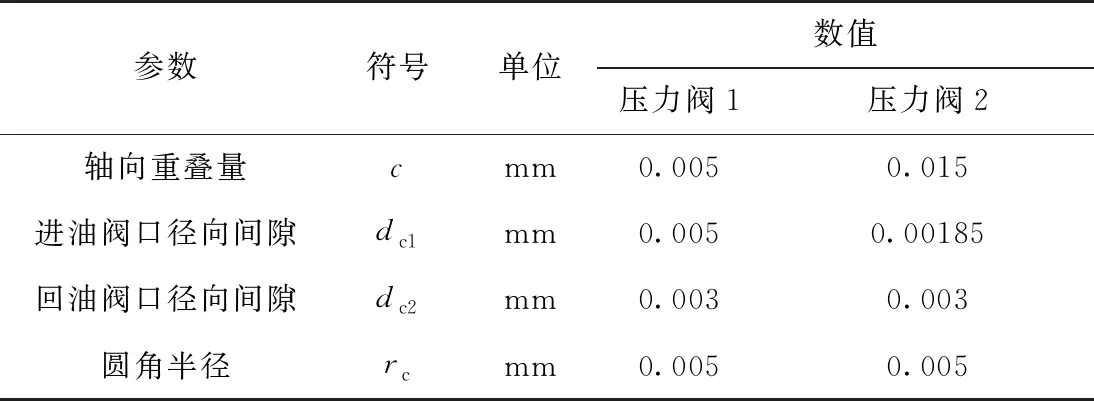

被測壓力閥1和壓力閥2皆為正重疊閥,供油壓力為21MPa,回油壓力為0.3MPa,工作介質為航空液壓油。給力矩馬達線圈輸入0.02Hz、40mA的三角波信號時,實驗得到的壓力特性曲線如圖5(b)所示,同時通過AMESim仿真得到壓力閥1和壓力閥2的壓力特性曲線,同樣繪制在圖5(b)中。仿真設置的加工裝配誤差參數如表2所示。

(a)實驗系統組成

表2 偏轉射流壓力伺服閥加工裝配誤差仿真參數Tab.2 Simulation parameters of machining and assembly error of deflector jet pressure servo valves

滯環:壓力閥1的滯環為1.33%,壓力閥2的滯環為3.15%。根據前面的分析可知,壓力閥的滯環主要受軸向重疊量影響較大,因此推測壓力閥1的軸向重疊量小于壓力閥2。

死區電流:壓力閥1的死區電流為5.5mA,壓力閥2的死區電流為6.8mA。此外,壓力閥1的非線性段較長。根據前面的分析可知,死區電流和壓力非線性段受徑向間隙的影響較大,因此推測壓力閥1的徑向間隙大于壓力閥2。

最大輸出壓力:壓力閥1的最大輸出壓力為11.4MPa,壓力閥2的最大輸出壓力為10.5MPa。根據前面的分析可知,最大輸出壓力隨著軸向重疊量的增大而減小,隨著徑向間隙的增大而減小,因此推測壓力閥1的軸向重疊量較小或徑向間隙較大。

通過AMESim仿真結果和實驗數據的對比可知,壓力閥1和壓力閥2的仿真結果基本與實驗一致,同電流下輸出壓力最大差值為0.37MPa。由于在仿真模型中考慮了滑閥軸向重疊量、徑向間隙和加工圓角的影響,同時分析表2中的仿真參數可知,壓力閥1的軸向重疊量小于壓力閥2,徑向間隙大于壓力閥2,證實了前面的分析,也側面證明了考慮加工裝配誤差影響的模型能夠更準確地模擬壓力伺服閥的真實性能,可為后續偏轉射流壓力伺服閥的優化設計奠定基礎。

4 結 論

1)本文基于AMESim平臺搭建了偏轉射流壓力伺服閥的仿真模型,通過不同壓力閥的對比實驗研究了不同加工裝配誤差對整閥靜態特性的影響規律,經實驗驗證仿真模型能夠較為真實地模擬加工裝配誤差下的壓力伺服閥輸出特性,為偏轉射流壓力伺服閥的設計和優化提供參考。

2)當壓力伺服閥的重疊量從-0.01mm增大到0.01mm時,滯環從小于1%增大到8.8%,死區電流從9.6mA增大到13.1mA。其中滯環受軸向重疊量變化的影響較為嚴重,負重疊和零重疊的壓力閥滯環都較小,因此零重疊和負重疊的壓力閥具有更好的響應,在壓力閥設計時可以優先選用。

3)徑向間隙的存在使得正重疊壓力伺服閥的滯環和死區電流都大幅下降,因此正重疊的閥實際上也能滿足壓力閥滯環的要求。而當徑向間隙再從0.001mm增大到0.01mm時,滯環幾乎不發生變化,死區電流繼續從8.8mA減小到3mA。同時值得注意的是,徑向間隙過大容易造成壓力特性曲線的轉折段呈現非線性,嚴重時會影響壓力伺服閥的輸出性能。