長壽命熱障涂層的剝落機理及抗剝落結構設計

張 博, 李廣榮, 徐 彤, 楊冠軍

(西安交通大學 金屬材料強度國家重點實驗室, 西安 710049)

作為高效潔凈能源動力系統的核心裝備,燃氣輪機用途極為廣泛,在電力、艦船和陸地交通等領域都有著不可撼動的地位,代表著制造業的最高技術水平,在國民經濟和國家安全中扮演著重要角色,其制造技術已成為衡量一個國家工業水平的重要標志[1]。高效率、低能耗是燃氣輪機不斷追求的目標,也是未來綠色發展的重要方向。據報道,功率300 MW 的中型電廠,其效率每提高1%,預計每年會節省200 萬美元的燃料成本,降低25000 噸的CO2排放量。然而,效率的提高必然使得燃氣輪機內部的工作溫度不斷提高,這給燃氣輪機內大量的金屬基構件帶來了巨大的挑戰,原因是金屬的承溫極限遠低于服役溫度需求。目前最先進的單晶高溫合金的耐溫極限約為1100 ℃,而目前最先進的H 級重型燃機的渦輪入口溫度超過了1500 ℃[2-5]。因此,如何提升金屬基高溫部件的承溫能力,是制約燃氣輪機發展的主要瓶頸之一。熱障涂層(thermal barrier coatings,TBCs)是解決高溫合金抗高溫能力瓶頸的關鍵技術之一[6-8]。在現有的氣膜冷卻技術基礎上,通過在熱端部件表面涂覆高熔點、低熱導率、耐腐蝕的材料,可降低合金表面溫度80~150 ℃,這相當于高溫合金技術約30~50年的發展[1,9]。美國、歐盟等在其多個國家級的研究計劃中,例如,NASA 的“Integrated high performance turbine technology program”(IHPTET 計劃)和“Ultra efficient engine technology program”(UEET 計劃),均把TBCs 技術列為主要戰略研究目標之一[10]。因此,發展新型高性能熱障涂層技術具有重要的科學意義與工程實用價值。

TBCs 在一定的服役時間后,往往會發生開裂剝落等問題,甚至引發基體燒蝕,為燃氣輪機帶來巨大的損失。因此,長壽命穩定服役是熱障涂層發揮隔熱功能的基礎,也是燃氣輪機整機實現長期穩定可靠運行的重要保障,是先進TBCs 發展的主要目標之一。

本文以長壽命TBCs 的發展為主線,首先闡述TBCs 的制備方法和結構特征,然后總結TBCs 高溫服役過程中的結構性能演變規律,分析涂層剝落失效的主要原因,最后,介紹抗剝落長壽命TBCs的新結構設計制備方法。

1 TBCs 概述及層狀TBCs 結構特征

1.1 TBCs 概述

TBCs 系統是一個多層的復合體系結構,典型的TBCs 系統是由基體(substrate, Sub)、黏結層(bond coat, BC)、陶瓷隔熱層(top coat, TC)和在服役過程中不可避免生成的熱生長氧化物層(thermally grown oxide, TGO)組成。圖1 為TBCs系統的結構示意圖[1]。

(1)黏結層和熱生長氧化物

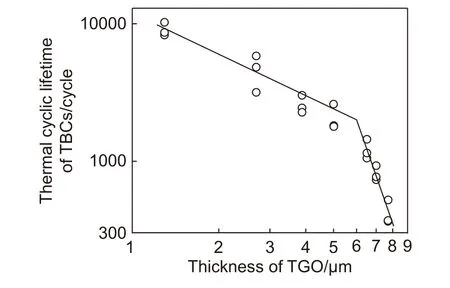

黏結層是位于基體和陶瓷隔熱層之間的過渡層,其成分與基體材料相近似,用于緩和基體和陶瓷隔熱層之間的熱膨脹不匹配。相比基體,黏結層中Al 元素含量更高,目的是提高金屬基體的抗高溫氧化能力并增強與陶瓷層的結合力[11-13]。由于陶瓷隔熱層不具備隔絕空氣的作用,當TBCs 暴露在高溫環境下時,黏結層表面會不可避免地生成致密的氧化物膜,即TGO。TGO 會使TBCs 具備一定的抗氧化和抗腐蝕的作用,但TGO 增厚會產生熱生長應力,影響TBCs 的壽命。西安交通大學李長久教授團隊研究了TGO 厚度對TBCs 壽命的影響,如圖2 所示[14]:對于TBCs,其熱循環壽命隨TGO 厚度的增加而降低,其中TGO 臨界厚度為6 μm,當TGO 超過臨界厚度時,TBCs 的熱循環壽命隨TGO 厚度的增加而顯著降低。

圖2 TGO 厚度對等離子噴涂TBCs 熱循環壽命的影響[14]Fig. 2 Effect of TGO thickness on thermal cyclic lifetime of plasma-sprayed TBCs [14]

(2)陶瓷隔熱層

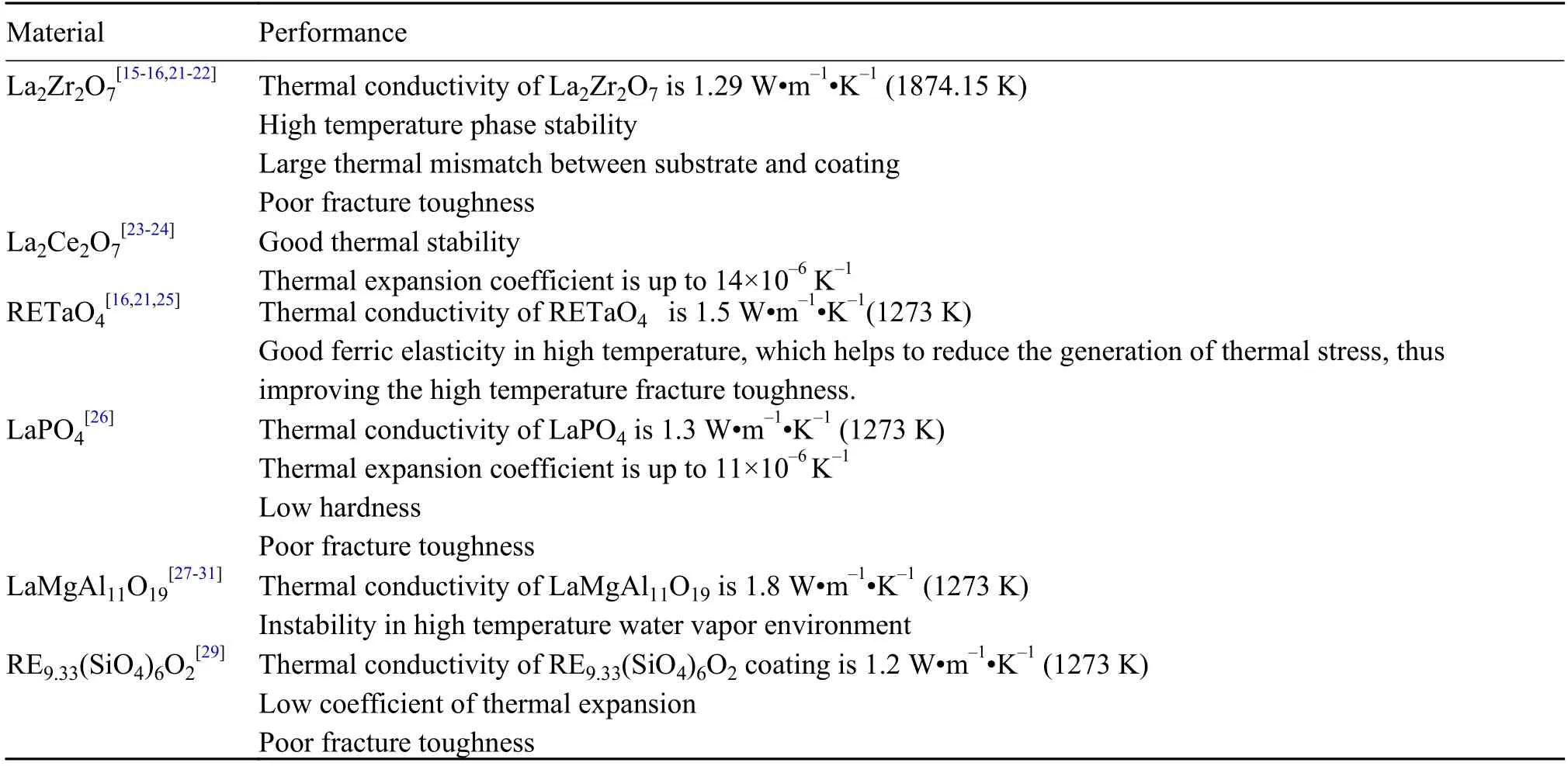

陶瓷隔熱層是TBCs 的主體,發揮隔熱的核心作用。為了在高溫環境下長時間服役,要求陶瓷隔熱層具備較高的熱應變緩和能力。因此,陶瓷隔熱層的選材要求有[15-16]:(1)低熱導率,保證涂層具有良好隔熱性能;(2)服役溫度范圍內無相變,避免相變應力引發涂層開裂剝落;(3)與高溫合金基體熱膨脹匹配,避免熱失配應力導致的涂層開裂剝落[17]。目前,應用最廣泛的TBCs 陶瓷隔熱層材料是氧化釔穩定的氧化鋯(yttria-stabilized zirconia, YSZ)。高溫服役時,等離子噴涂YSZ 涂層的非平衡四方相(t′)會逐漸發生向四方相(t)、立方相(C)和單斜相(m)的相變,導致4%的體積膨脹,進而引發涂層的開裂剝落[18-20]。為了進一步降低熱導率和消除高溫相變,近年來發展了多種新型陶瓷隔熱層材料(表1)[15-16,21-31]。

表1 新型陶瓷隔熱層材料性能特點Table 1 Properties of new materials for TBCs top coat

1.2 層狀TBCs 的結構特征

等離子噴涂(plasma spraying,PS)技術制備得到的涂層具有明顯的層狀結構。其中,大氣等離子噴涂(atmospheric plasma spraying, APS)的工藝成本低、操作靈活、沉積效率高[32-33]。同時,陶瓷隔熱層在制備過程中沒有避免高溫氧化的要求,因此多采用APS 技術制備陶瓷隔熱層。APS 技術的工作原理如圖3 所示[34]。

APS 陶瓷隔熱層是通過扁平粒子的逐層堆積而形成[35]。因此,APS 陶瓷層呈現出典型的層狀結構,內部存在呈球狀的三維(3D)球孔。除此以外,APS 陶瓷層內部層間存在未完全接觸的區域,形成層間孔隙。同時,在層狀結構內部,由于冷卻階段淬火應力的拉伸效應,形成大量的層內裂紋。層間孔隙和層內裂紋相互連通,在涂層內部形成連續的二維(2D)孔隙網絡,這些2D 孔隙也是決定涂層力學和熱學性能的主要因素[36]。圖4 為APS 制備的典型YSZ 陶瓷層的結構[32]。

圖4 層狀多孔隙APS YSZ 涂層結構[32](a)涂層斷面;(b)涂層表面Fig. 4 Lamellar structure of APS YSZ coating with multiple pores [32](a)fractured cross-section;(b)surface

2 層 狀TBCs 高 溫 服 役 行 為 與 剝 落機理

2.1 層狀TBCs 的高溫燒結行為

TBCs 在服役過程中需要長時間暴露在高溫環境下,因此頂部的陶瓷隔熱層會不可避免地發生燒結而逐步剛化,引發涂層結構和性能的一系列變化,主要體現在表觀孔隙的愈合和涂層剛度、硬度的變化[37-38]。

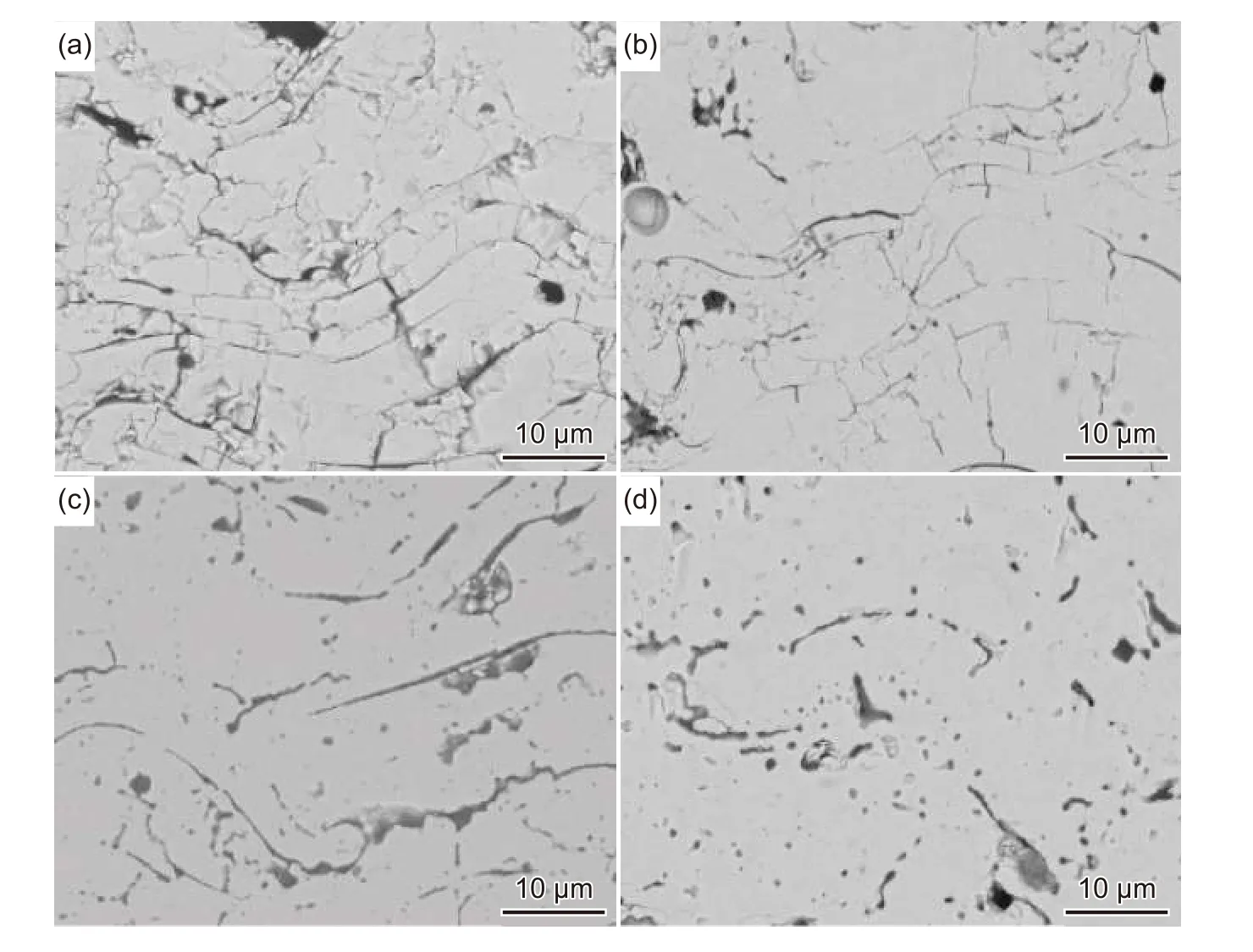

涂層性能的改變通常是由涂層微觀結構的變化引起的[39]。燒綠石(pyrochlore, P)結構的La2Zr2O7(LZO)高溫相結構穩定且熱導率較低(為YSZ 的60%),被認為是很有潛力的新型TBCs 陶瓷層材料[40]。圖5 是APS LZO 在初始噴涂態和在1250 ℃下熱暴露不同時間后的拋光截面圖[41]。由圖5 可知,涂層表觀孔隙率整體上呈現出下降趨勢。初始態涂層中存在橫向孔隙是等離子噴涂后涂層間的未結合區域[42]。熱暴露后,涂層的孔隙明顯減少,大量孔隙愈合使得層間結合加強,片層剝落變得更加困難[43]。在熱暴露200 h 后,涂層中較大尺寸的孔隙發展成點線狀,涂層致密程度變大,同時初始態涂層顯示的層狀結構也逐漸消失。由此可知,涂層在長時間熱暴露后,其橫截面致密度已趨近于塊材。可推斷,若使涂層在高溫下熱暴露足夠長的時間,涂層的力學性能將逼近于塊材。

圖5 APS LZO 拋光截面圖[41](a)初始噴涂態;(b)1250 ℃暴露10 h;(c)1250 ℃熱暴露50 h;(d)1250 ℃暴露200 hFig. 5 Evolution of polished cross-sections of APS LZO coatings [41](a)as-deposited;(b)exposure for 10 h at 1250 ℃;(c)exposure for 50 h at 1250 ℃;(d)exposure for 200 h at 1250 ℃

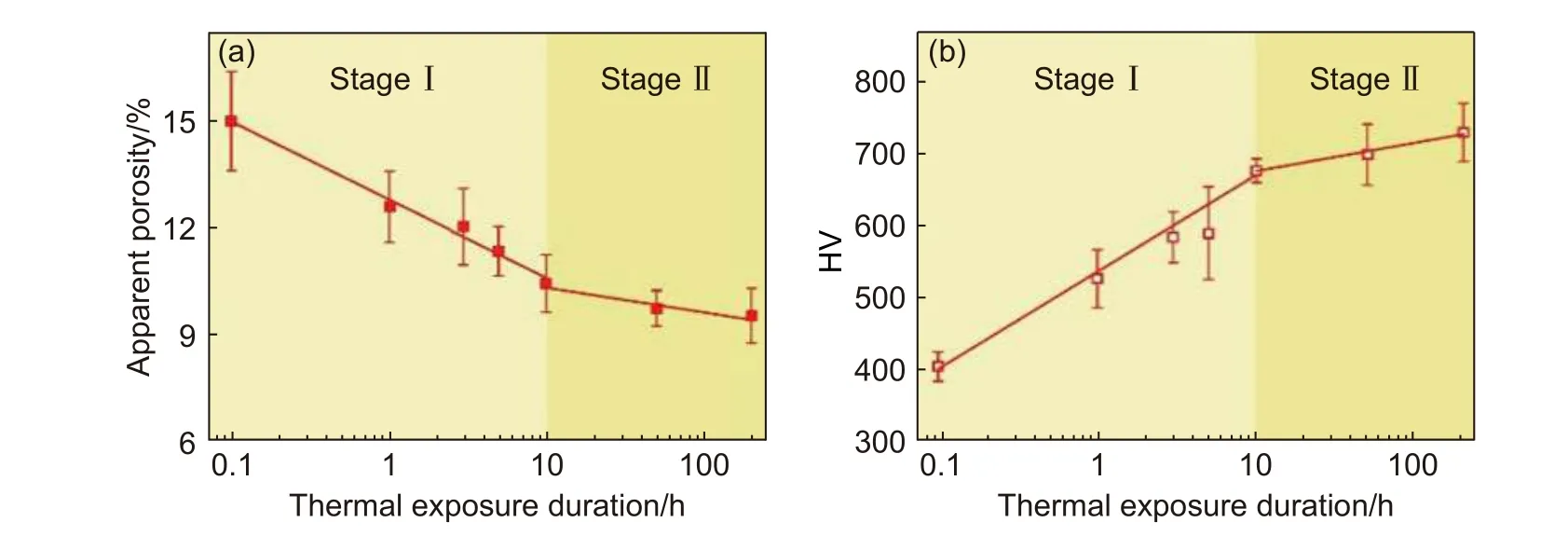

圖6 為熱暴露100 h 過程中涂層表觀孔隙率和硬度的變化[41]。硬度的提高在一定程度上反映了涂層應變容限的降低,硬化后的涂層在相同的熱失配下將承受更大的開裂應力[44]。表觀孔隙率和力學性能的變化都呈現出初期變化顯著、隨后趨于穩定的趨勢。由圖6 可見,涂層的表觀孔隙率和硬度的變化均可以10 h 左右為臨界時間節點,大致分為兩個階段[45]:第一階段(Stage-Ⅰ)時間短,但表觀孔隙率和硬度變量幅度大,其增長速率要顯著快于第二階段(Stage-Ⅱ),這表明在燒結初期,孔隙發生了急劇變化,硬度也隨之發生變化;第二階段(Stage-Ⅱ)時間長而變化趨于平緩。綜上可知,燒結導致的LZO 涂層結構性能變化多發生于初期熱暴露階段,而孔隙愈合在燒結過程中發揮重要作用,并且與力學性能的變化相關,這是等離子噴涂制備的陶瓷涂層的特性。

圖6 APS LZO 涂層性能隨熱暴露時間的變化[41](a)表觀孔隙率;(b)硬度Fig. 6 Changes in properties of APS LZO coatings during thermal exposure[41](a)apparent porosity;(b)hardness

2.2 層狀TBCs 的構效關系

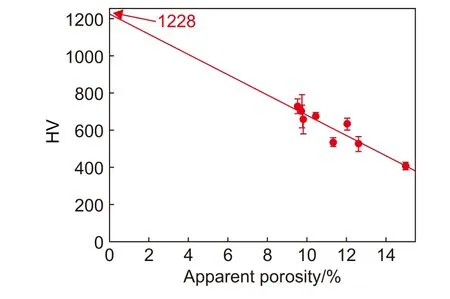

由圖6 可見,高溫熱暴露100 h 后,LZO 涂層硬度提高了79%,而表觀孔隙率降低了30.4%,與硬度變化幅度差別非常大。進一步研究表觀孔隙率與硬度之間的關系,圖7 為1250℃熱暴露100 h表觀孔隙率和硬度的變化關系[41]。擬合數據預測分析表觀孔隙率為0 時,即涂層材料塊材的硬度為1228HV,這與實際LZO 塊材硬度(900HV)差別過大。由此表明,表觀孔隙率無法較好地反映涂層結構的變化特征,因此無法與力學性能建立關系。

圖7 1250℃熱暴露100 h 表觀孔隙率和硬度的變化關系[41]Fig. 7 Relationship between hardness and apparent porosity during thermal exposure at 1250 ℃ for 100 h[41]

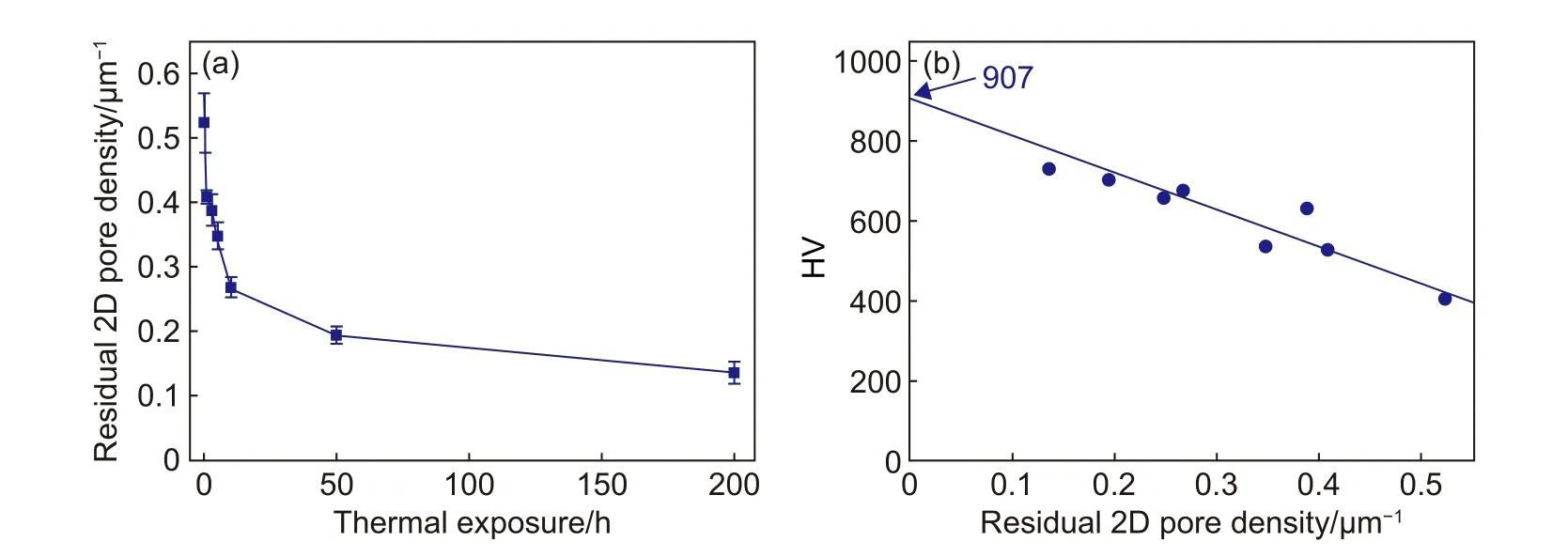

在熱暴露過程中,涂層內部大的3D 球孔依然存在,發生的變化的主要是涂層層間孔隙和層內裂紋等2D 孔隙的愈合。2D 孔隙密度為層間孔隙和層內裂紋在涂層內部形成連續的二維孔隙在單位面積內的統計總長度。圖8 顯示了熱暴露過程中涂層硬度與2D 孔隙密度的變化關系[41]。由圖8 可見,在經過200 h 高溫燒結后,涂層內部2D 孔隙密度的變化顯著,降低了74.06%,與硬度變化幅度相當。擬合分析得到,在2D 孔隙密度為0(即為塊材)時,硬度預測值為907HV,與實際LZO 塊材的硬度數值差別很小,即2D 孔隙能夠較好地反映在燒結過程中涂層力學性能的變化。因此,在涂層的燒結過程中,2D 孔隙的愈合是涂層性能變化的主導結構因素[36,46-47]。

圖8 APS LZO 熱暴露過程[41](a)2D 孔隙變化;(b)硬度與2D 孔隙密度的關系Fig. 8 During APS LZO thermal exposure[41](a)change of residual 2D pore density;(b)relationship between hardness and residual 2D pore density

2.3 層狀TBCs 的剝落機理

層狀多孔隙的結構使得APS TBCs 具備較塊材更低的縱向熱導率和橫向宏觀彈性模量,并具有更加優異的隔熱性能和初始態階段較高的應變容限[48-50];但是APS TBCs 層狀結構結合有限,存在大量未結合區域,使得涂層的強度、斷裂韌度低于塊材,且涂層中存在較大尺度的微裂紋和未結合區域,在實際服役中裂紋易擴展至界面發生剝落失效,喪失對基體的防護功能,甚至引發基體燒蝕。圖9 為APS YSZ 涂層在服役過程中剝落失效的實物圖[51]。

圖9 APS YSZ 涂層剝落失效實物圖[51]Fig. 9 Image of spalling of APS YSZ coating [51]

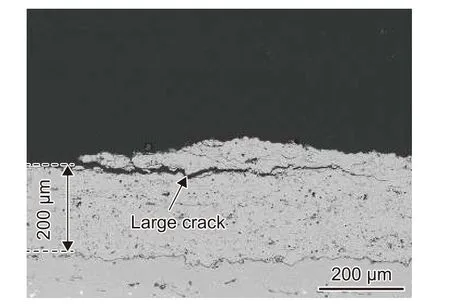

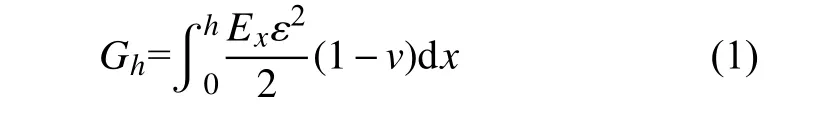

TBCs 的失效與服役環境和自身結構變化而產生的熱應力均密切相關[10,52]。在服役環境方面,TBCs 的典型服役環境是處在不斷地升溫-保溫-降溫的熱循環中。隔熱陶瓷材料和金屬基體之間存在熱膨脹不匹配,例如,常用鎳基高溫合金的熱膨脹系數為(14~16)×10-6K-1,而典型氧化釔穩定氧化鋯(YSZ)隔熱材料的熱膨脹系數為(9~11)×10-6K-1[53-54],溫度的變化會在TBCs 內部產生熱失配應變。在自身結構變化方面,長時間高溫熱暴露會使TBCs 黏結層和陶瓷層均發生明顯的變化。黏結層發生氧化而在黏結層和陶瓷層之間生成TGO,且TGO 的厚度隨熱暴露時間的延長而不斷增厚,在陶瓷層內部產生熱生長應力。陶瓷層發生燒結而使自身結構逐漸致密化[55]。因此,涂層的隔熱性能和應變容限均大幅退化,因燒結而不斷剛化的涂層會使得熱失配應變產生的應力不斷增大,最終導致涂層失效。圖10 為APS YSZ 涂層失效后的截面形貌[56]。

圖10 APS YSZ 涂層失效截面形貌[56]Fig. 10 Evolution of the cross-section of failed APS YSZ coating [56]

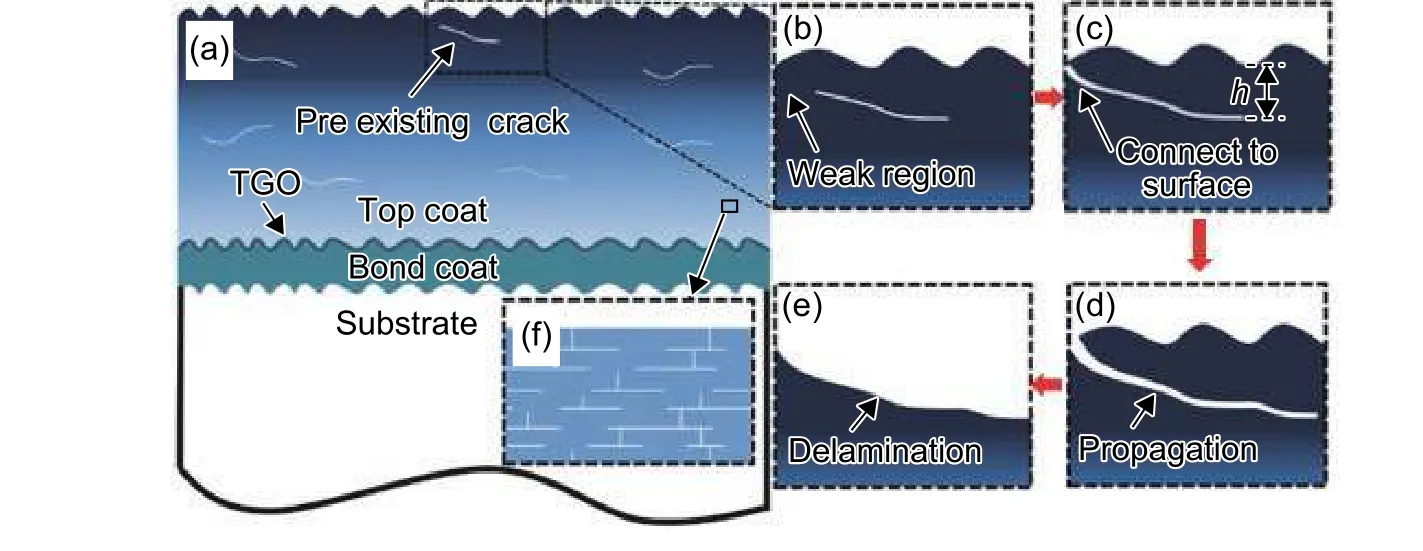

基于APS 陶瓷層的本征結構和燒結過程中結構和性能的變化,提出層狀TBCs 的高溫燒結失效機制,如圖11[56]所示。APS 制備的陶瓷層是層狀多孔隙結構,其微觀結構中存在大量遍布在層間和層內的孔隙和微裂紋,如圖11(a)、11(f)所示。涂層服役時處于加熱-高溫保溫-冷卻的熱循環過程中,在熱循環冷卻階段,由于溫度梯度和涂層彈性模量變化,導致陶瓷層表面快速收縮,從而在表面局部區域產生拉應力。由于局部收縮應力的產生,涂層表面附近預先存在的裂紋優先與涂層表面聯通,如圖11(b)、11(c)所示。裂紋可以跨多個扁平粒子層擴展,最終導致數十微米的陶瓷層剝落失效,如圖11(d)、10(e)[56]。

圖11 APS 陶瓷層裂紋擴展示意圖[56](a)燒結時的TBCs;(b)涂層表面附近的弱結合區域;(c)弱結合區域裂紋與TBCs 表面聯通;(d)裂紋進一步擴展;(e)一定厚度的陶瓷層剝落;(f)疊加沉積形成的層狀結構的陶瓷層Fig. 11 Illustration of APS TC crack propagation[56](a)sintered TBC;(b)weak region near coating surface;(c)crack in weak region connected to coating surface;(d)propagation of the crack;(e)delamination of coating layers;(f)splats stacking lamellar structure top coat

裂紋擴展是涂層表面收縮產生的剪切應力作用于孔隙邊緣進行撕裂的過程。裂紋的擴展與否與裂紋驅動力和裂紋擴展抗力有關,只有在應變能釋放速率大于臨界值時才能發生。應變能釋放率(Gh)由下式計算[57]:

式中:h是裂紋尖端到涂層表面的距離;Ex是在x厚度處裂紋尖端的彈性模量;ε為應變;ν為泊松比。

由式(1)可見,Gh隨著h的增加而增大,同時,燒結使得涂層的彈性模量E增加,進而使得Gh增加。因此,具有一定厚度的裂紋,積累了較大厚度的能量,其裂紋驅動力更大,則其裂紋優先擴展,當裂紋另一尖端與涂層表面聯通時,陶瓷層剝落失效。另一方面,燒結會引起涂層內部裂紋愈合,導致涂層的裂紋擴展抗力(Ghc)局部增加。加熱及高溫保溫過程中,涂層內部不同深度的燒結因溫度不同會產生差異,在陶瓷層整體的彈性模量增加的同時,其靠近涂層表面部分的彈性模量增加更快,陶瓷層靠近表面區域的斷裂韌度必然高于陶瓷層/TGO 界面處。因此TBCs 在熱暴露后,陶瓷層中只有當裂紋上方陶瓷厚度累積到一定程度后裂紋的擴展才會發生。這是陶瓷層燒結剛化引發涂層開裂剝落的主要原因。

3 長壽命TBCs 的新結構設計

由上述分析可知,TBCs 在高溫熱暴露下,陶瓷層內部由于溫度梯度的存在而發生沿厚度方向梯度燒結剛化,使得陶瓷層外層局部易發生外層剝落。這是TBCs 在燃氣熱沖擊下主要的失效形式之一。針對該問題,從抑制陶瓷層開裂剝落的角度出發,可從降低涂層開裂驅動力和增加裂紋開裂阻力兩方面入手,抑制涂層的剝落失效,實現TBCs 的長壽命服役。

3.1 降低開裂驅動力的柱狀結構涂層

APS 制備的TBCs 在服役過程中易剝落失效的主要原因是熱應力引起的裂紋擴展。TBCs 在服役過程中不斷處于加熱-保溫-冷卻的熱循環之中。涂層和基體之間存在一定的熱失配,在溫度變化時,會產生一定的熱應力。這是陶瓷層開裂的主要驅動力之一[36,58]。TBCs 的服役性能在一定程度上決定于涂層的結構特征。當涂層內部存在大量的垂直裂紋或孔隙時,涂層的應變容限會增加[59],也就是涂層具有優異的緩和熱應變的能力,從而使得引發涂層開裂的應力大幅減小。

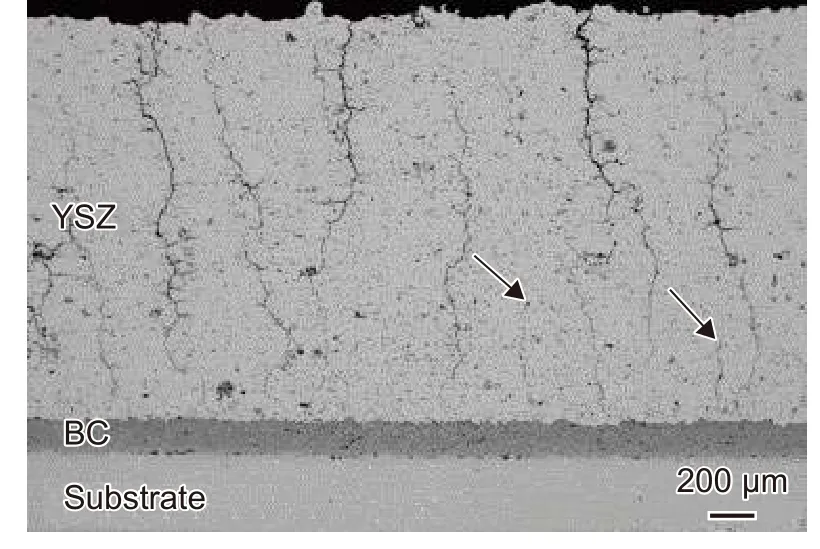

具有密集垂直裂紋(dense vertical crack,DVC)結構的涂層是通過對傳統APS 工藝進行改進得到的一種柱狀涂層。涂層在高溫服役過程中,其垂直的孔隙或裂紋會在一定程度上緩解熱變形,以此提高涂層的抗熱震性能。DVC 結構涂層即在APS 涂層內部引入垂直裂紋,在緩解熱應力的同時降低涂層的裂紋擴展驅動力,其典型結構的截面形貌如圖12[60-61]。Taylor 等首先提出DVC 結構[61]。在國內,北京航空航天大學的郭洪波教授團隊是DVC 結構涂層領域的先驅[61-63]。在涂層沉積過程中,提高基體預熱溫度、降低噴涂距離,使涂層在垂直方向形成較高的溫度梯度,上部的扁平粒子在冷卻期間收縮更多,產生更多的垂直裂紋,形成DVC結構。因此,DVC 結構涂層在獲得了宏觀垂直裂紋的同時,降低了涂層的孔隙率,使涂層更致密,其縱向熱導率較APS 涂層更高。

圖12 DVC 結構涂層截面形貌[61]Fig. 12 Morphology of the cross-section of DVC coating [61]

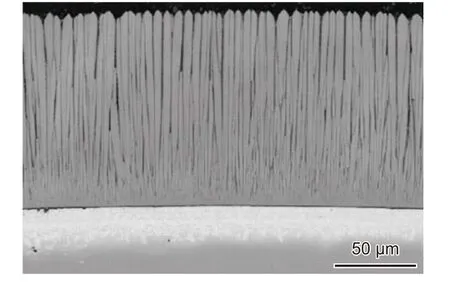

電子束物理氣相沉積(electron beam-physical vapor deposition, EB-PVD)是制備TBCs 陶瓷層的方法之一,其以真空腔體為工作環境,電子槍發射高能電子束熔化陶瓷靶材,陶瓷再以蒸汽的形式沉積到已經預熱的基體表面上[64-65]。圖13 是EBPVD 制備涂層的典型截面形貌[66]。EB-PVD 所制備的陶瓷隔熱層具有典型的柱狀結構,其表面粗糙度也更低,這樣的結構特征使涂層在具有較高的應變容限的同時,減少了沉積過程中基體表面孔洞的堵塞,保障了氣膜冷卻的效果。因此,EB-PVD 涂層具有優異的抗熱震性能,其熱循環壽命是APS涂層的5~8 倍[10,67]。值得注意的是,EB-PVD 涂層單個柱狀晶相對較致密,直接導致了涂層熱導率的提升。同時,相鄰柱狀晶之間的垂直孔隙也給氧氣的傳遞提供了通道,黏結層也更易被氧化[1,68]。除此之外,受限于較高的設備成本和較低的沉積效率,EB-PVD 未在實際工業中大規模應用。目前,EB-PVD 制備的陶瓷隔熱層只應用于如航空發動機的渦輪動葉片等工況條件極為苛刻的熱端部件[69]。

圖13 EB-PVD 制備涂層截面形貌[66]Fig. 13 Morphology of the cross-section of EB-PVD coating [66]

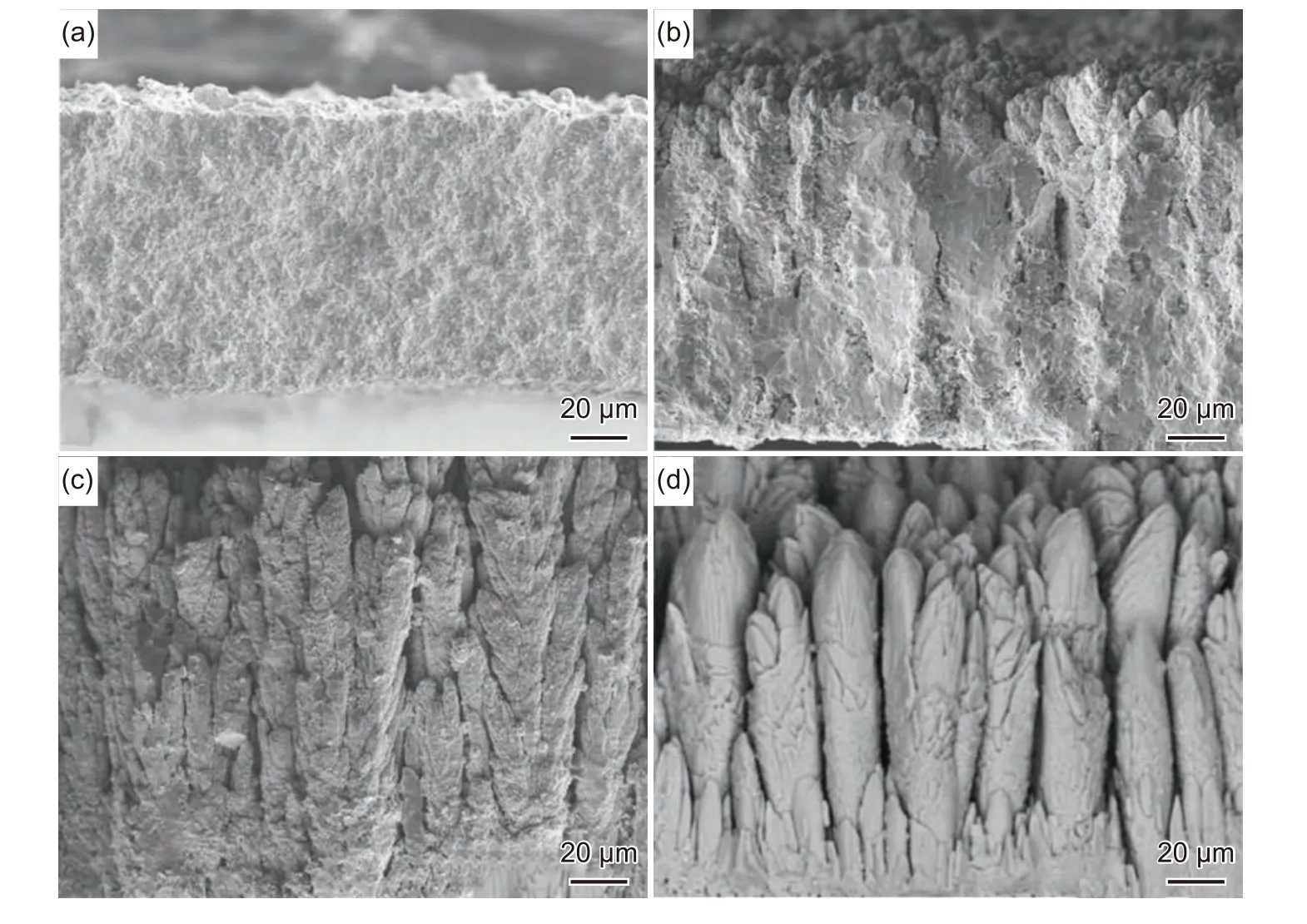

柱狀或類柱狀結構的涂層,如上述EB-PVD 涂層和DVC 結構涂層,在提高涂層應變容限和抗熱震性能的同時,普遍提高了涂層的縱向熱導率,無法兼顧其高隔熱的性能。而等離子物理氣相沉積(plasma spray-physical vapor deposition, PS-PVD)技術結合了傳統的APS 和EB-PVD 的優點,在得到柱狀結構的同時,柱狀晶內具有多尺度孔隙,能夠降低熱導率,最終得到具有高隔熱和高應變容限的涂層[70-71]。與APS 類似,PS-PVD 利用熱等離子氣體加熱材料,以達到120 kW 的能量輸出,使涂層材料氣化,能夠以氣相的形式沉積在基體表面上[72-73]。PS-PVD 能夠制備大面積,高均勻性的涂層,同時具有優異的繞鍍性,能夠在形狀復雜的部件表面制備涂層[74-75]。對于PS-PVD 工藝,通過調整噴涂距離,改變噴涂材料到達基體的固-液-氣三相組分及占比,制備得到四種典型結構,涂層截面形貌見圖14[76]。另外,在保留涂層高隔熱層狀結構的同時,在內部引入垂直裂紋,形成柱狀/層狀雙模型結構涂層,是實現涂層高隔熱和高應變容限協同發展的解決方案之一。

圖14 PS-PVD 涂層的典型結構形貌[76](a)沉積距離為450 mm;(b)沉積距離為550 mm;(c)沉積距離為600 mm;(d)沉積距離為1000 mmFig. 14 Typical coating structures of PS-PVD[76](a)deposited at 450 mm;(b)deposited at 550 mm;(c)deposited at 600 mm;(d)deposited at 1000 mm

3.2 增加開裂阻力的同質多層結構涂層

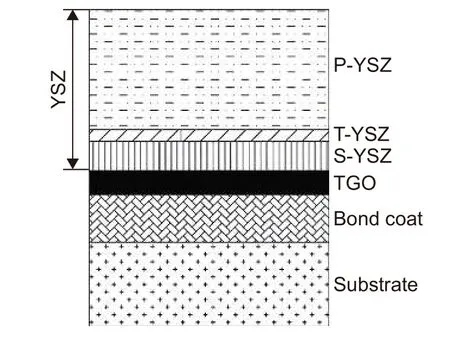

傳統APS TBCs 的裂紋擴展通常從陶瓷層/TGO 層界面開展[76-77]。研究發現TGO 的生長應力和TBCs 各層之間的熱失配應力是導致涂層裂紋擴展和最終剝落失效的主要原因之一[78]。另一方面,涂層開裂驅動能量的累積與厚度相關。厚度越大,累積的開裂驅動能量越多,使得靠近TGO 附近的陶瓷層通常要承受較大的開裂驅動力,也是涂層失效的主要區域。因此,可通過設計涂層結構,提高TGO 附近陶瓷層的斷裂韌度,從而提高涂層整體的開裂阻力,最終提高TBCs 的服役壽命。在同質異構方面,主要是陶瓷層采用同種材料,通過調控噴涂參數使得陶瓷層呈現不同的結構。西安交通大學李長久教授團隊首先提出了長壽命同質異構陶瓷層[79-80]。在進行噴涂時,選用不同特征的噴涂粉末并同時調整基體的預熱溫度,制備得到多層結構涂層,其結構設計見圖15[79]。其中,緊鄰黏結層的S-YSZ 層為增韌陶瓷層,通過片層間的連續柱狀晶生長得到具有高斷裂韌度的相對致密結構,以獲得高的抗裂紋擴展能力;頂部的P-YSZ 層為傳統APS 陶瓷層,具有層狀多孔結構,保持良好的隔熱能力;中間的T-YSZ 層為過渡陶瓷層,具有非均勻的多孔結構,目的是增加界面粗糙度,在S-YSZ 和P-YSZ 兩層間提供結構和性能的梯度,以達到更優異的整體效果。

圖15 多層結構熱障涂層示意圖[79]Fig. 15 Schematic diagram of structure of the multi-layer TBCs [79]

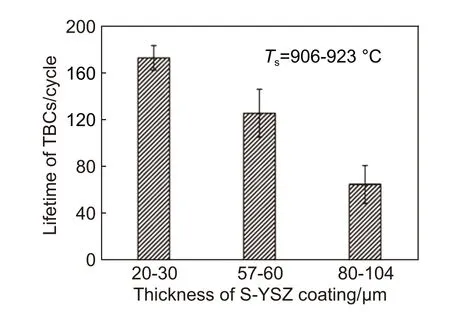

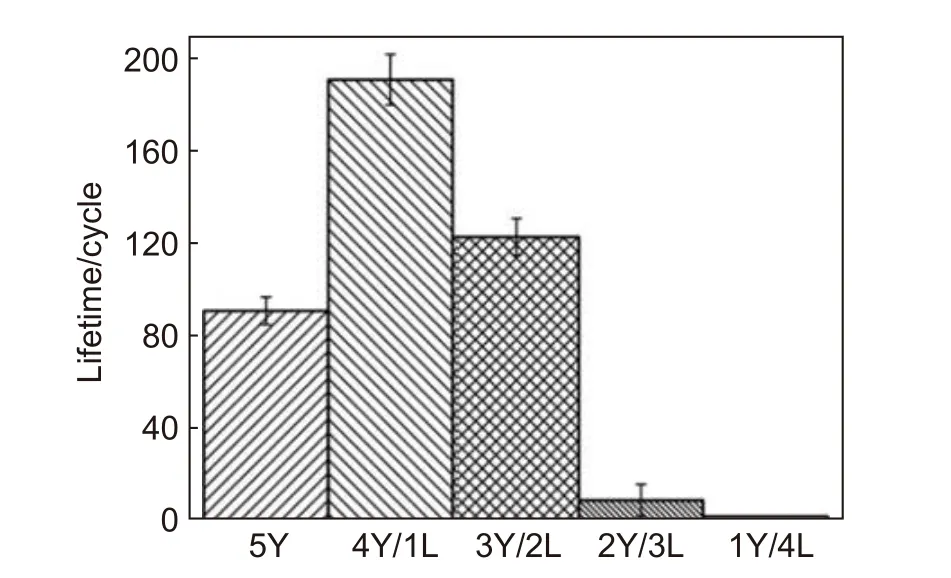

在同質多梯度多層結構中,不同層的厚度對服役壽命具有較大的影響。對于TBCs 而言,其隔熱功能主要由陶瓷層實現,陶瓷層越厚,TBCs 的隔熱能力越強[81],但陶瓷層厚度的增大對涂層壽命造成負面影響。因此,不能拋開涂層厚度而談TBCs 的隔熱能力和壽命。李長久教授團隊提出的長壽命同質異構陶瓷層通過控制S-YSZ 層的厚度,提高了整體的抗開裂能力,從而相對常規涂層延長了TBCs 的熱循環壽命。其中,增韌層涂層的厚度對涂層壽命的影響見圖16[79]。最終發現,在總厚度約300 μm 的TBCs 內加入20~30 μm 厚的增韌陶瓷層,對涂層壽命的延長具有最優的效果,可將涂層的熱循環壽命提高約4 倍。

圖16 強化陶瓷層厚度對TBCs 熱循環壽命的影響[79]Fig. 16 Effect of S-YSZ layer thickness on thermal cyclic lifetime of TBCs [79]

3.3 抗開裂的異質多層結構涂層

在異質多層結構涂層方面,主要將耐高溫、低導熱新材料與抗開裂YSZ 材料進行多層設計,以彌補新材料抗開裂能力差的缺陷,實現新一代TBCs 的長壽命服役。2.1 節中提到的LZO 是近年來研究的新一代TBCs 陶瓷層材料,相較8YSZ,LZO 具有更低的熱導率、更穩定的相結構和更優異的燒結性能。除此之外,LZO 的氧離子電導率極低,幾乎不透氧,能夠進一步降低TGO 的生長速率,延長TBCs 服役壽命。但是純LZO TBCs 壽命很短,主要原因在于其相對較小的熱膨脹系數(9.1×10-6K-1)和較差的斷裂韌度(1.4 MPa·m1/2)[44]。因此,目前LZO 的主要應用是與8YSZ 共同組合形成雙層涂層,將LZO 涂層制備于8YSZ 涂層之上,8YSZ 可在一定程度上緩解LZO 力學性能上的不足,增加涂層整體的開裂阻力,使得涂層整體具有更優異的隔熱性能,同時減小涂層厚度,降低涂層開裂驅動力,雙管齊下,提高涂層的服役壽命[17,82-84]。

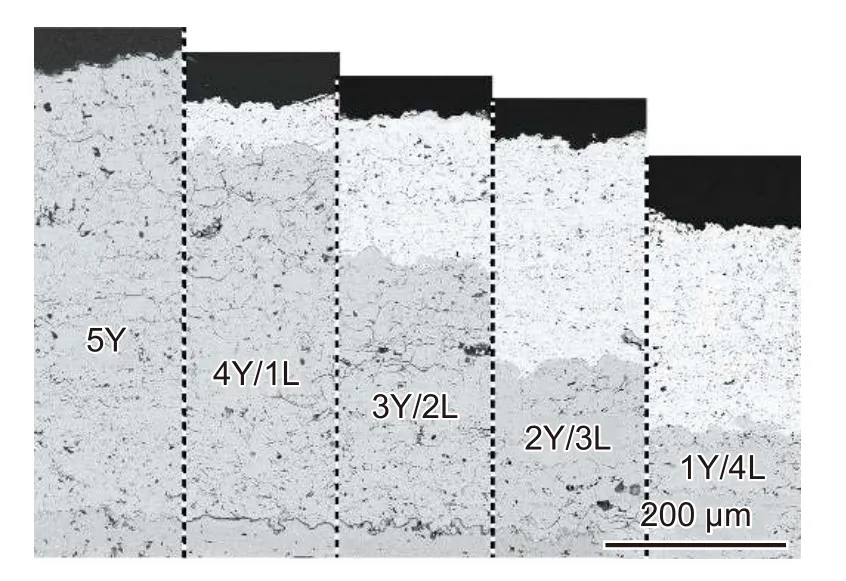

在異質多層涂層設計和制備中,在等隔熱條件下不同層的厚度比對壽命亦影響較大[85]。本課題組研究了等隔熱LZO/YSZ 不同層厚比對涂層壽命的影響,不同層厚比噴涂態橫截面特征見圖17[86]。研究發現,400 μm YSZ/ 67 μm LZO 雙陶瓷層的壽命大約是等隔熱500 μm YSZ 的兩倍。隨著YSZ層厚度的減少,涂層壽命顯著降低,如圖18 所示[86]。由上可知,通過對多層結構的厚度進行優化設計匹配,能夠在保證涂層隔熱能力的同時,有效提高涂層的抗開裂能力,從而延長TBCs 的服役壽命。

圖17 不同層厚比LZO/YSZ 涂層截面形貌[86]Fig. 17 Morphologies of the cross-sections of LZO/YSZ coatings with different layer thickness ratios [86]

圖18 等隔熱LZO/YSZ 不同層厚比熱循環壽命[86]Fig. 18 Thermal cyclic lifetime of LZO/YSZ with different layer thicknesses [86]

4 結束語

本文基于APS TBCs 的制備方法和結構特征,以LZO 涂層材料為例揭示了TBCs 高溫服役過程中結構和性能的演變規律,進而分析了TBCs 失效的主要機制和主導影響因素,進一步總結了抗剝落長壽命涂層的新結構設計。首先,APS TBCs 具有層狀多孔結構,具有優異的隔熱和協調應變能力。在高溫服役過程中,TBCs 內部2D 孔隙的大量愈合是引發涂層力學性能和隔熱能力退化的主導結構因素。隨后,燒結導致的剛化,致使TBCs 內部開裂驅動力急劇增加,引發微觀的裂紋擴展貫通形成大尺度裂紋,最終造成涂層的剝落失效。最后,分別從降低開裂驅動力和增加開裂阻力兩方面總結了抗開裂TBCs 的新結構設計方法。

高隔熱和長壽命是發展新型高性能TBCs 的核心目標,是涂層從材料選擇、結構設計到制備工藝優化所面向的基本導向。在未來的研究中,如何在保證經濟適用性的同時兼顧涂層的高隔熱和長壽命,將是發展新一代高性能TBCs 的研究方向。