電子束物理氣相沉積LaZrCeO 熱障涂層微結構與熱循環性能

牟仁德, 劉冠熙, 謝孝昌

(1. 中國航發北京航空材料研究院,航空材料先進腐蝕與防護重點實驗室,北京 100095;2.中國航發北京航空材料研究院,北京 100095)

航空發動機作為燃氣渦輪發動機最重要的應用之一,被稱為飛機的“心臟”,更被譽為人類現代工業“皇冠上的明珠”,已成為衡量一個國家綜合國力的重要標志之一,世界各強國均大力發展先進航空發動機技術[1-5]。目前,航空發動機主要發展方向為提高推重比和提升發動機效率。隨著航空技術的不斷發展,對發動機的性能要求逐年提高。為了滿足高服役溫度的使用需求,亟須采用新技術手段來提升發動機渦輪葉片服役溫度。經過多年研究,熱障涂層(thermal barrier coatings,TBCs)技術已成為進一步提高先進航空發動機推重比的關鍵性技術。

熱障涂層是一種由金屬黏結層、熱生長氧化物層和陶瓷面層組成的金屬-陶瓷復合系統。陶瓷面層具有耐高溫、抗腐蝕和隔熱的特點,可以將基體材料與高溫燃氣分開,減少高溫燃氣對基體材料的沖蝕。金屬黏結層熱膨脹系數一般在陶瓷面層熱膨脹系數和基體材料熱膨脹系數之間,可以減緩基體材料和陶瓷面層間的熱膨脹失配,提高基體材料與陶瓷面層的結合強度。在高溫服役過程中還會形成一層致密的熱生長氧化物層(TGO,主要成分是α-Al2O3),提升熱障涂層的抗高溫氧化性[6-10]。

目前應用最廣泛的熱障涂層陶瓷材料為氧化釔部分穩定的氧化鋯(YSZ),其具有優良的熱物理和力學性能。然而,在1180 ℃高溫下YSZ 會發生t′→m 的相變和嚴重的燒結,因此YSZ 熱障涂層的長期使用溫度不能超過1200 ℃[1-3],但是,隨著航空發動機不斷發展,其渦輪進口溫度將高達1800~2000 ℃,即使采用最先進的氣膜冷卻技術,發動機渦輪葉片的表面燃氣溫度仍然會達到1300 ℃。因此,研發具有低熱導率、高服役溫度的新型熱障涂層材料已經成為下一代高性能發動機研制的關鍵技術之一[1-5]。

根據目前國內外的新型熱障涂層陶瓷層研究,具有燒綠石、螢石、鈣鈦礦或磁鉛礦石結構的新型熱障涂層材料可以達到降低材料的導熱率的目的[11-17]。在這些材料中,稀土鋯酸鹽(Re2Zr2O7)通常具有高熔點和高溫相穩定性,它主要包括燒綠石結構(pyrochlore, P)和螢石結構(fluorite, F),受到國內外學者高度關注。與YSZ 相比,P 和F 型結構具有更復雜的晶體結構,晶格中有更多的氧空位,而且晶胞中含有質量較大的稀土原子,聲子散射作用增強,因此這類材料的熱導率比YSZ 低得多,但單一稀土鋯酸鹽因其較低熱膨脹系數導致其制備的熱障涂層熱循環壽命較低。鑒于此,國內外相繼開展了稀土改性研究。Patwe 研究團隊采用高溫X 射線衍射方法研究Gd2Ce2Zr2-xO7 材料的晶格熱膨脹行為,發現Gd2Ce2O7的熱膨脹系數比得到了約20%的提高,這可能是由于CeO2的熔點較低引起的[18-19]。Cao[9]和He[12]研究團隊研究了La2(Zr1-xCex)2O7體系的熱物理性能,發現在La2Zr2O7中摻雜CeO2后,材料的熱膨脹系數升高,熱導率降低。但在工程化應用當中,LaZrCeO 熱障涂層中Ce 的飽和蒸汽壓較高,制備涂層過程中容易導致涂層各元素偏析,從而大幅影響熱障涂層使用壽命。

本研究采用電子束物理氣相沉積(electron beam physical vapor deposition, EB-PVD)工藝在Ni 基高溫合金表面制備LaZrCeO/YSZ 熱障涂層,研究涂層的微觀結構、涂層1100 ℃的熱循環性能以及熱循環后TGO 生長行為與微觀形貌變化,并對TGO生長機理進行分析。

1 實驗材料與方法

選用Ni 基高溫合金IC10 作為熱障涂層的基體材料,其名義化學成分如表1 所示。采用線切割的方法制備試樣,規格為30 mm×10 mm×1.5 mm。選用NiCoCrAlYHf 包覆型金屬黏結層,金屬黏結層沉積前處理方法為水吹砂;之后,用自來水沖洗、去離子水浸泡、酒精脫水,高溫烘干。采用真空電弧鍍物理氣相沉積工藝,所用設備為A-1000 真空電弧離子鍍(arc ion plating-physical vapor deposition,AIP-PVD) 物理氣相沉積設備。沉積中保持真空度為1~10 Pa。金屬原子與高能電子碰撞,導致電離形成金屬離子,在陰極加速沉積在試樣表面。YSZ和LaZrCeO 陶瓷面層采用EB-PVD 工藝,所用設備為UE-207S 改進型EB-PVD 設備。沉積過程中真空度小于10-2Pa,試樣旋轉速度20 r/min。

表1 IC10 合金名義成分(質量分數/%)Table 1 Nominal composition of IC10 superalloy (mass fraction/%)

采用D8 Advance 型X 射線衍射儀測定試樣的XRD。采用FEI-Quanta 600 型環境掃描電子顯微鏡(scanning electron microscopy,SEM)和EM-2100F 型透射電子微鏡( transmission electron microscopy,TEM)分析試樣形貌及顯微結構。利用掃描電鏡所配帶的INCAx-sight 6427 型能量散射X 射線分析(EDS)系統對試樣進行能譜分析,確定元素種類與含量及其分布。采用熱循環設備測試涂層壽命。自動熱循環模式為爐內保溫55 min,空氣自然冷卻5 min。

2 結果與分析

2.1 LaZrCeO 熱障涂層相結構

圖1 為制備的LaZrCeO 熱障涂層。為了更詳細地比較,LaZrCeO 靶材XRD 譜圖也顯示在圖1中。對沉積態的LaZrCeO 涂層XRD譜圖與標準卡片(燒綠石La2Zr2O7的JCPDS 17-0450 標準卡片和螢石La2Ce2O7的JCPDS 65-7999標準卡片)比較后發現,沉積的LaZrCeO 涂層為復合燒綠石和螢石相結構。其中28.9°、33.4°、47.8°和56.6°左右的衍射峰對應于La2Zr2O7的(222)、(400)、(440)和(622)晶面,并且與JCPDS 17-0450 卡片對應。而28.4°、32.9°、47.1°和55.8°左右的衍射峰對應于La2Ce2O7的(111)、(200)、(220)和(311)晶面,與JCPDS 65-7999 卡片對應。沉積態熱障涂層X 射線衍射圖譜清晰地顯示較寬峰的存在,對應于燒綠石和螢石雙相復合結構。

為了更好研究LaZrCeO 熱障涂層相結構,對XRD 圖譜25°~35°進行詳細研究,從圖1(b)中可以發現,LaZrCeO 涂層的衍射峰與La2Zr2O7的(222)和(400)晶面對應的衍射峰以及La2Ce2O7的(111) 和(200)晶面對應的衍射峰相比都有一些偏移。LaZrCeO 涂層與靶材La2Zr2O7的標準衍射峰相比向小角度方向偏移,與La2Ce2O7的標準衍射峰相比向大角度方向偏移。衍射峰的偏移原因可以歸結于Zr4+的離子半徑與Ce4+的離子半徑差距大,Zr 元素含量不斷增加,晶面間距產生變化,導致衍射峰移動。

圖1 沉積態LaZrCeO 涂層的XRD 譜圖 (a)10°~90°;(b)25°~35°Fig. 1 XRD patterns of as-deposited LaZrCeO coating (a) 10°~90°; (b) 25°~35°

2.2 LaZrCeO 熱障涂層表面微觀結構

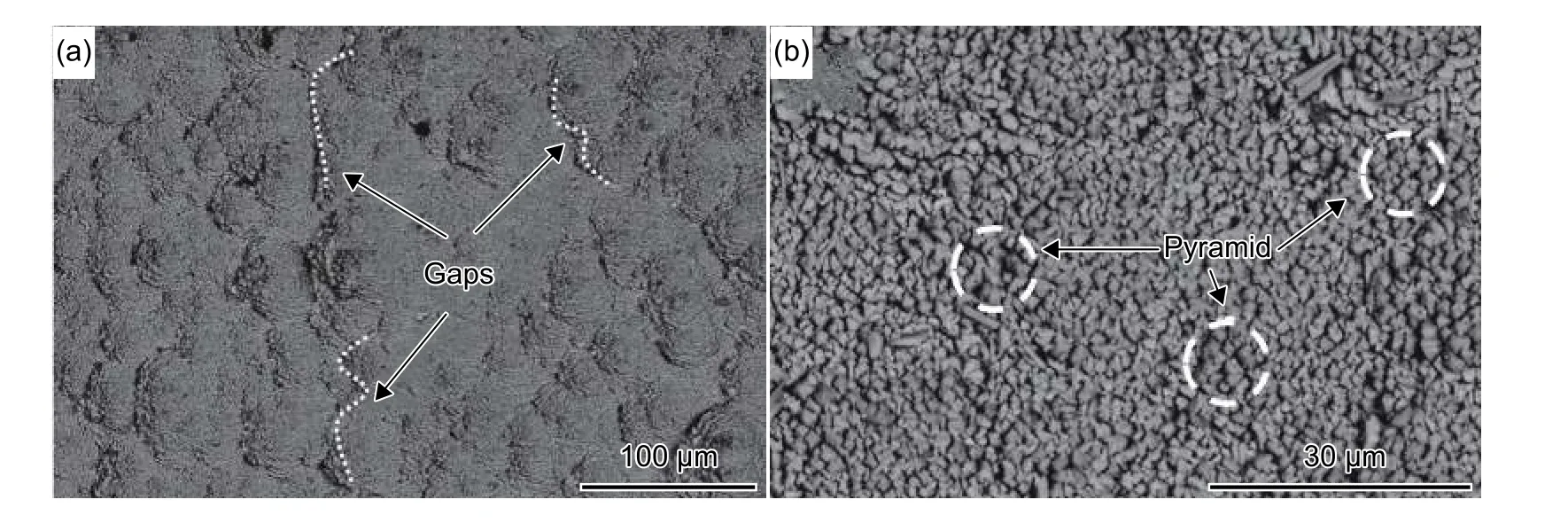

圖2 為LaZrCeO 和YSZ 沉積態涂層的表面形貌SEM 圖。由圖2 可見,LaZrCeO 涂層表面均呈“菜花”狀,在不同花骨朵中間存在明顯的間隙,這種結構是EB-PVD 技術沉積的熱障涂層典型表面微觀結構。因為該“菜花”狀結構在服役過程中具有較好的斷裂韌度和應變容限,有利于提高熱障涂層的服役壽命。由圖2(b)看出,LaZrCeO 涂層晶粒尺寸較小,大約在2 μm 左右,呈明顯的金字塔形狀。

圖2 LaZrCeO 涂層表面形貌 (a)低倍;(b)高倍Fig. 2 Surface morphology of LaZrCeO coating (a) low magnification; (b) high magnification

進一步采用EDS 能譜測試和分析LaZrCeO 涂層表面的元素組成,如圖3 所示。從圖3 可以看出,LaZrCeO 涂層表面主要元素包括La、Zr、Ce 和O 三種元素,與LaZrCeO 靶材元素組成一致,EB-PVD 沉積的LaZrCeO 涂層純度較高,沒有引入雜質元素。

圖3 LaZrCeO 涂層表面形貌和EDS 能譜 (a)表面形貌;(b)EDS 譜圖Fig. 3 Surface morphology and EDS spectrum of LaZrCeO coating (a) surface morphology; (b) EDS pattern

2.3 LaZrCeO 熱障涂層截面微觀結構

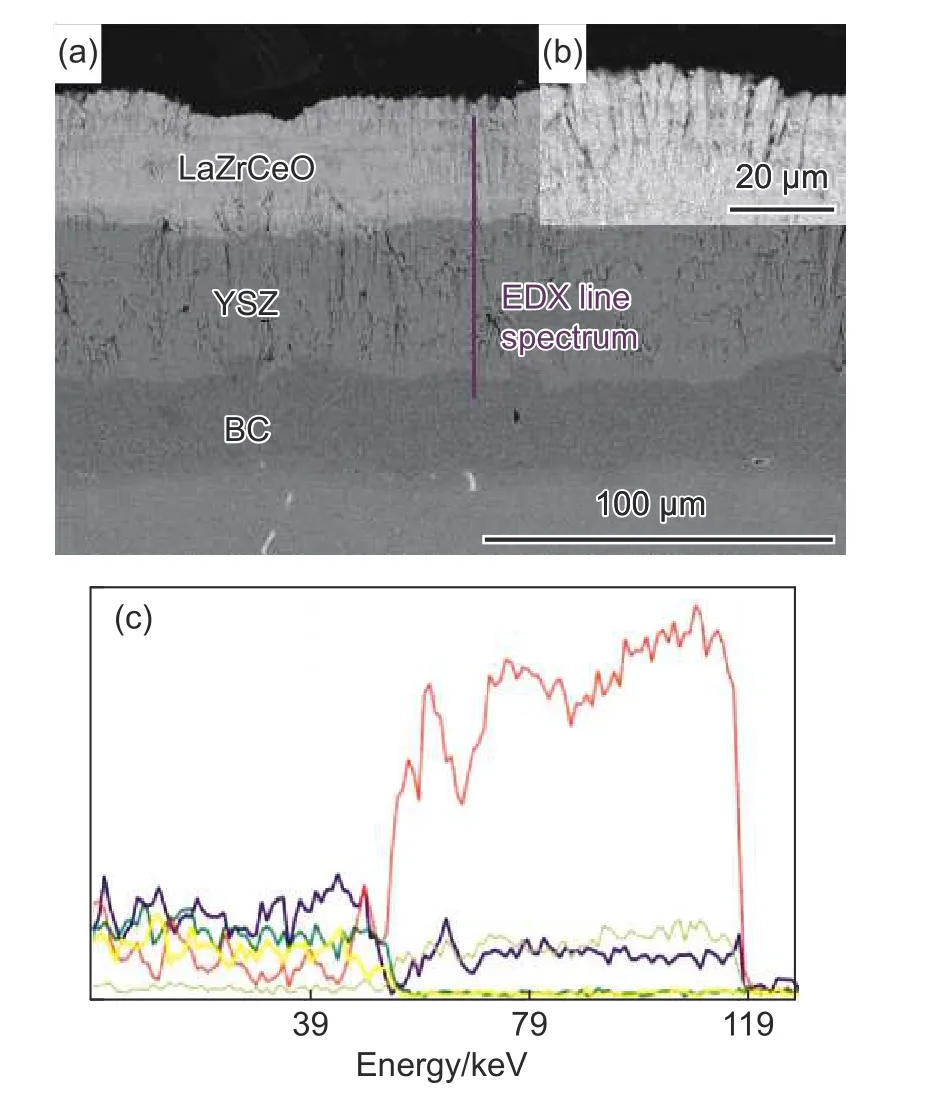

圖4 為LaZrCeO 和YSZ 沉積態涂層的截面形貌SEM 照片和EDS 線掃描分析結果。由圖4 可以看出,LaZrCeO 涂層斷面具有典型的柱狀晶結構;LaZrCeO 涂層厚度在40~50 μm 之間,YSZ 層厚度在45~55 μm 之間,NiCoCrAlYHf 層厚度在40~50 μm 之間,即LaZrCeO、YSZ、BC 三層厚度比為1∶1∶1。觀察發現,柱狀晶的生長方向均垂直于陶瓷層和黏結層界面,熱障涂層與高溫合金結合緊密,柱狀晶之間存在孔隙。熱障涂層中的柱狀晶不是一個單晶,同時含有多個枝晶,且枝晶的取向也不同。在柱狀晶和其枝晶之間分布大量孔隙能提升涂層斷裂韌度和應變容限,提高熱障涂層服役壽命。

圖4 LaZrCeO 涂層截面形貌和EDS 線掃描分析 (a)低倍形貌;(b)高倍形貌;(c)EDS 譜圖Fig. 4 Cross-sectional microstructure and EDS line spectrum of LaZrCeO coating (a) low magnification morphology; (b) high magnification morphology; (c) EDS pattern

圖4(c)為沉積態LaZrCeO 涂層截面EDS 線掃描結果。由圖4(c)可知,LaZrCeO 層主要元素包括La、Zr、Ce 和O 四種元素,與LaZrCeO 靶材元素組成一致。La、Zr、Ce 和O 四種元素在LaZrCeO/YSZ 熱障涂層分布出現了一定范圍內的波動,這是由于La、Zr 和Ce 三種氧化物的不同飽和蒸汽壓差異導致的,在EB-PVD 過程中會產生一定的偏析。根據Zr 元素的分布情況,可以很明顯看出熱障涂層為雙層結構,Zr 元素含量相對多的一層為YSZ涂層,Zr 元素含量相對少的一層為LaZrCeO 層。

2.4 1100 ℃熱循環下涂層性能及組織結構穩定性

在熱障涂層服役過程中,雙層結構LaZrCeO/YSZ 熱障涂層往往經受到嚴苛冷熱循環環境。熱障涂層表面溫度會迅速地從常溫升到1100 ℃,又會迅速從高溫降到常溫,其破壞機制復雜多樣[19-24]。因此,研究熱循環后的涂層微觀組織結構穩定性,對熱障涂層失效行為的理解和熱障涂層安全性、可靠性的提升意義重大。在長期的高溫服役條件下,金屬黏結層會與O 反應,在陶瓷層/黏結層界面生成TGO,而TGO 的形成和演變是導致熱障涂層失效的關鍵因素。在TGO 生長初期,均勻連續的氧化膜可以阻止黏結層繼續被氧化。隨著熱實驗的進行,TGO 厚度會按一定規律增加,附近金屬黏結層中的Al 元素不斷被消耗。當Al含量低于某一臨界值時,將無法滿足形成致密α-Al2O3層的要求,此后金屬黏結層就會發生比較嚴重的內氧化,導致熱障涂層壽命降低。

對制備的LaZrCeO/YSZ 熱障涂層和單層結構YSZ 熱障涂層同時進行等溫熱循環壽命測試,即由室溫迅速升至1100 ℃保溫55 min,之后在空氣中自然冷卻5 min,此為一個等溫熱循環周期。圖5為LaZrCeO/YSZ 熱障涂層和YSZ 熱障涂層1100 ℃熱循環壽命。由圖5 看出,雙層結構LaZrCeO/YSZ 熱障涂層平均熱循環壽命為1500 次,單層YSZ 熱障涂層平均熱循環壽命為1000 次,雙層結構LaZrCeO/YSZ 熱障涂層較單層YSZ 熱障涂層壽命提高將近50%。分析主要原因是LaZrCeO/YSZ雙層結構的構建與涂層微結構優化。雙層結構在1100 ℃熱循環過程中,LaZrCeO 不僅可以提高熱障涂層的應變容限和塑性,還能釋放熱障涂層熱沖擊過程產生的熱應力。因此,雙層結構LaZrCeO/YSZ熱障涂層的熱循環壽命大大優于YSZ 熱障涂層的熱循環壽命。

圖5 雙層結構熱障涂層和YSZ 單層熱障涂層1100 ℃熱循環壽命Fig. 5 Thermal cyclic life of double layer TBCs and YSZ single layer TBCs at 1100 ℃

總體來說,雙層結構LaZrCeO/YSZ 熱障涂層平均熱沖擊壽命均優于單層結構的YSZ 熱障涂層熱循環壽命。分析發現,雙層結構熱障涂層熱沖擊壽命的提升主要是由于熱障涂層結構的優化,就本身雙層結構來說,它是基于單層結構的一種優化,在YSZ 熱障涂層的表面再沉積LaZrCeO 涂層。在熱沖擊過程中,由于LaZrCeO 熱障涂層特殊的羽毛狀結構,具有多級結構,其中包括一定量的柱狀晶間隙和孔結構,同時LaZrCeO 柱狀晶的尺寸較小,能一定程度提高涂層的應變容限和塑性,同時特殊的多級羽毛狀結構在熱沖擊過程中,能很好地釋放涂層熱沖擊過程產生的熱應力,導致雙層結構的熱沖擊性能均優于YSZ 熱障涂層性能。

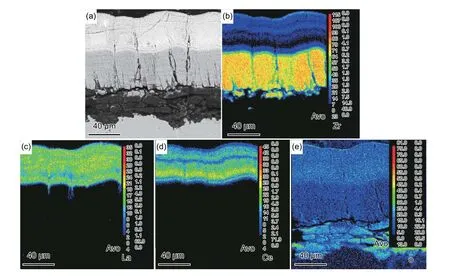

圖6 為LaZrCeO/YSZ 雙層結構熱障涂層在1100 ℃熱循環1500 次后的截面SEM 照片和EMPA能譜。從圖6 可以看出,整體圖片出現了明顯四層結構,從下往上依次為:NiCoCrAlYHf 金屬黏結層、TGO 層(α-Al2O3)、YSZ 陶瓷面層和LaZrCeO陶瓷面層。LaZrCeO 層厚度在40~50 μm 之間,YSZ 層 厚 度 在45~55 μm 之 間,即LaZrCeO 和YSZ 厚度比為1∶1。與沉積態LaZrCeO/YSZ 相比較,LaZrCeO 和YSZ 柱狀晶結構保持穩定,但經過1100 ℃熱循環1500 次后的熱障涂層出現了明顯熱生長氧化物層(TGO),其厚度約為30 μm。觀察TGO 層截面形貌發現,在TGO 層出現明顯裂紋,主要包括水平裂紋和垂直裂紋兩大類。如圖6(a)所示,TGO 層水平和垂直裂紋均已經貫穿整個界面,并在TGO層中形成了明顯破壞區域,同時部分垂直裂紋已經擴展到YSZ 層。總體來看,經過1100 ℃熱循環后,LaZrCeO/YSZ 雙層結構組織結構穩定,基本保持不變,導致涂層失效的裂紋主要出現在TGO 層。

圖6 1100 ℃熱循環后截面形貌SEM 照片和元素的EPMA 面掃描圖像 (a)顯微形貌;(b)Zr;(c)La;(d)Ce;(e)OFig. 6 Cross-sectional microstructure after thermal cyclic at 1100 ℃ and elements mapping spectrum (a) morphology; (b) Zr; (c)La; (d) Ce; (e) O

圖6(b)、6(c)、6(d)和6(e)分別是Zr、La、Ce 和O 四種元素的EPMA 面掃描圖像。如圖6(b)所示,在整個雙層結構熱障涂層中都可以檢測到Zr 元素的存在,而且Zr 元素的分布具有明顯的梯度特征,在底層陶瓷面層中Zr 元素含量較大,正好對應于YSZ 涂層Zr 元素高含量。如圖6(c)和6(d)所示,在頂層涂層中可以檢測到高含量La 和Ce 元素的存在,這對應于LZC 涂層。經過1100 ℃熱循環后雙層結構元素分布與沉積態相比變化不大,說明雙層結構LaZrCeO/YSZ 熱障涂層元素分布高溫穩定性較好,進一步證明了雙層結構在1100 ℃條件下具有較好的熱穩定性。

3 結論

(1)EB-PVD 制備的LaZrCeO 涂層為燒綠石和螢石雙相復合結構,通過Ce 元素的摻雜,衍射峰向小角度方向移動。

(2)LaZrCeO 涂層表面均呈“菜花”狀,在不同花骨朵中間存在明顯的間隙,LaZrCeO 涂層斷面具有典型的柱狀晶結構。柱狀晶的生長方向均垂直于陶瓷層和黏結層界面,熱障涂層與高溫合金結合緊密。

(3)雙層結構LaZrCeO/YSZ 熱障涂層平均熱循環壽命為1500 次,單層YSZ 熱障涂層平均熱循環壽命為1000 次,雙層結構熱障涂層較單層YSZ熱障涂層壽命提高將近50%。

(4)經過1100 ℃熱循環后,LaZrCeO/YSZ 雙層結構組織結構穩定,基本保持不變,導致涂層失效的裂紋主要出現在TGO 層。