航空發動機和工業燃氣輪機熱噴涂熱障涂層用金屬黏結層:回顧與展望

陳衛杰, 宋 鵬, 高 棟, 汪 超

(1.昆明理工大學 材料科學與工程學院, 昆明 650093;2.中國航發商用航空發動機有限責任公司 研發中心材料工藝部, 上海 200241;3.上海電氣燃氣輪機有限公司 燃氣輪機研究所, 上海 200240)

熱障涂層廣泛用于航空發動機和工業燃氣輪機的熱端部件,保證熱端部件能夠在高溫環境中持續工作,提高工作效率。熱障涂層通常被分為兩大類:熱噴涂熱障涂層和電子束物理氣相沉積熱障涂層。傳統的熱噴涂熱障涂層為層狀結構,具有相對較低的熱導率,但是抵抗熱循環的能力較低,通常用于不需頻繁經歷熱循環的部件,如燃燒室的內襯和導向葉片;電子束物理氣相沉積熱障涂層為柱狀結構,熱導率相對較高,抵抗熱循環的能力也較高,用于苛刻熱循環環境工作的高壓渦輪葉片和導向葉片。熱噴涂熱障涂層因其較低的設備成本、較高的生產效率以及較低的生產成本被眾多科研院所、涂層生產商、航空發動機和工業燃氣輪機行業重視并大力推廣。本文簡要回顧近年熱噴涂熱障涂層的發展趨勢,著重討論熱噴涂熱障涂層使用的金屬黏結層技術,包括涂層工藝和成分設計,并對金屬黏結層的發展方向進行探討。

1 航空發動機和工業燃氣輪機用熱噴涂熱障涂層的發展

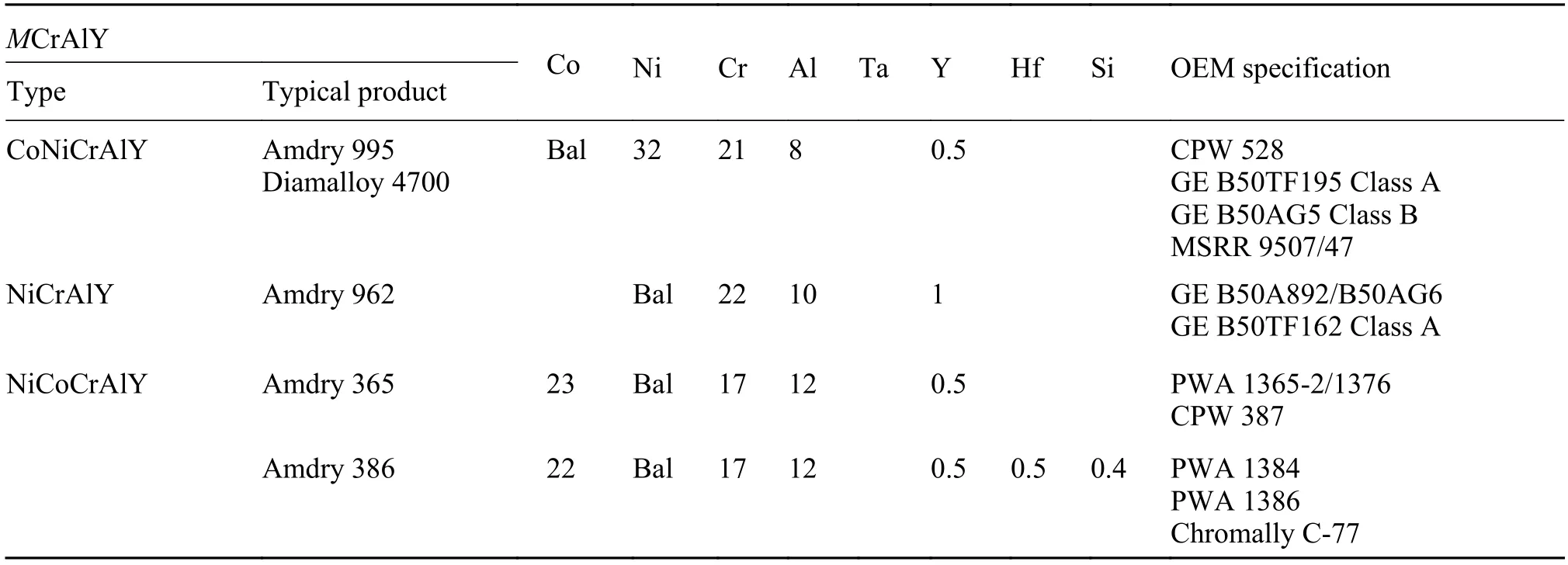

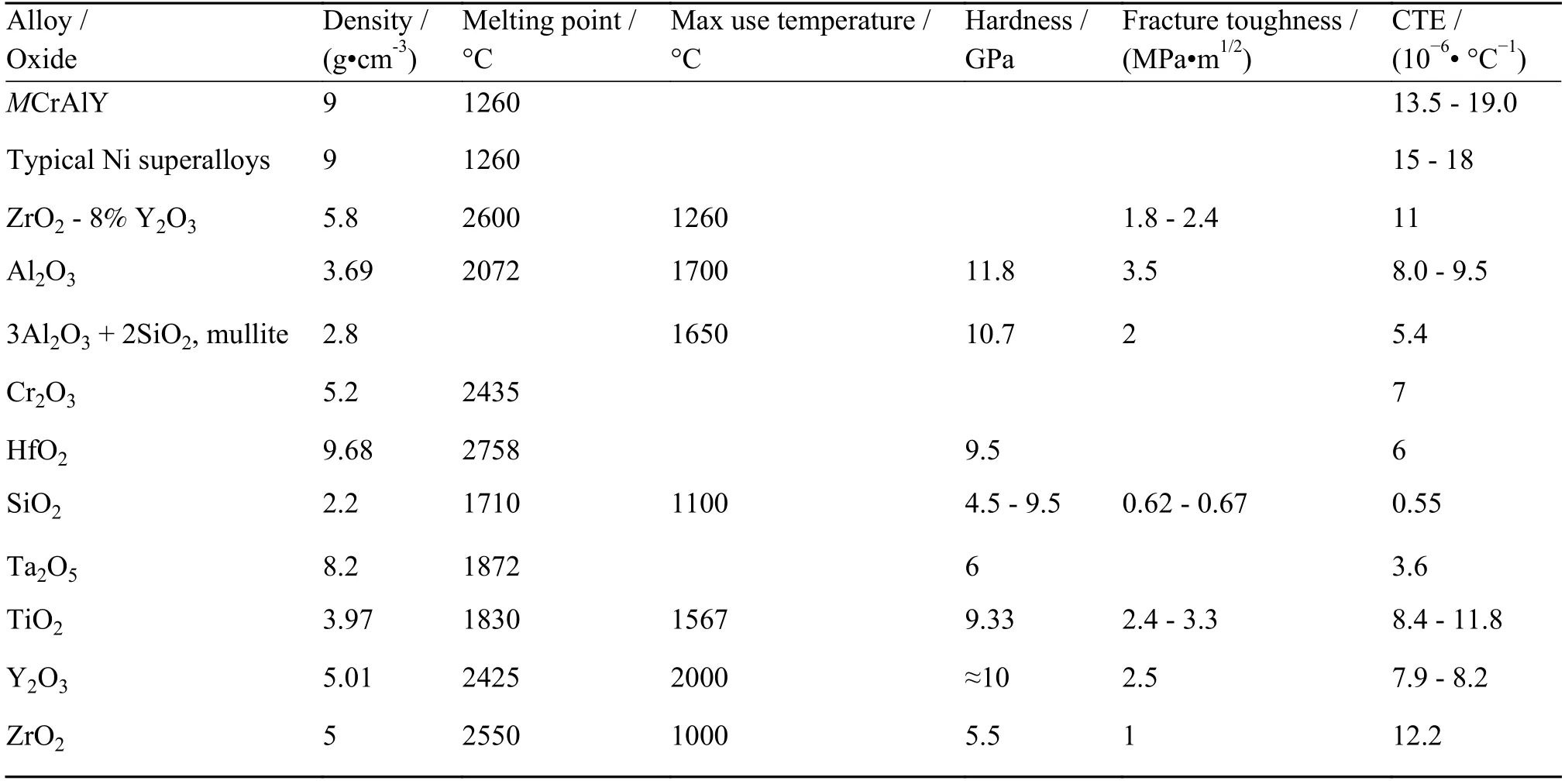

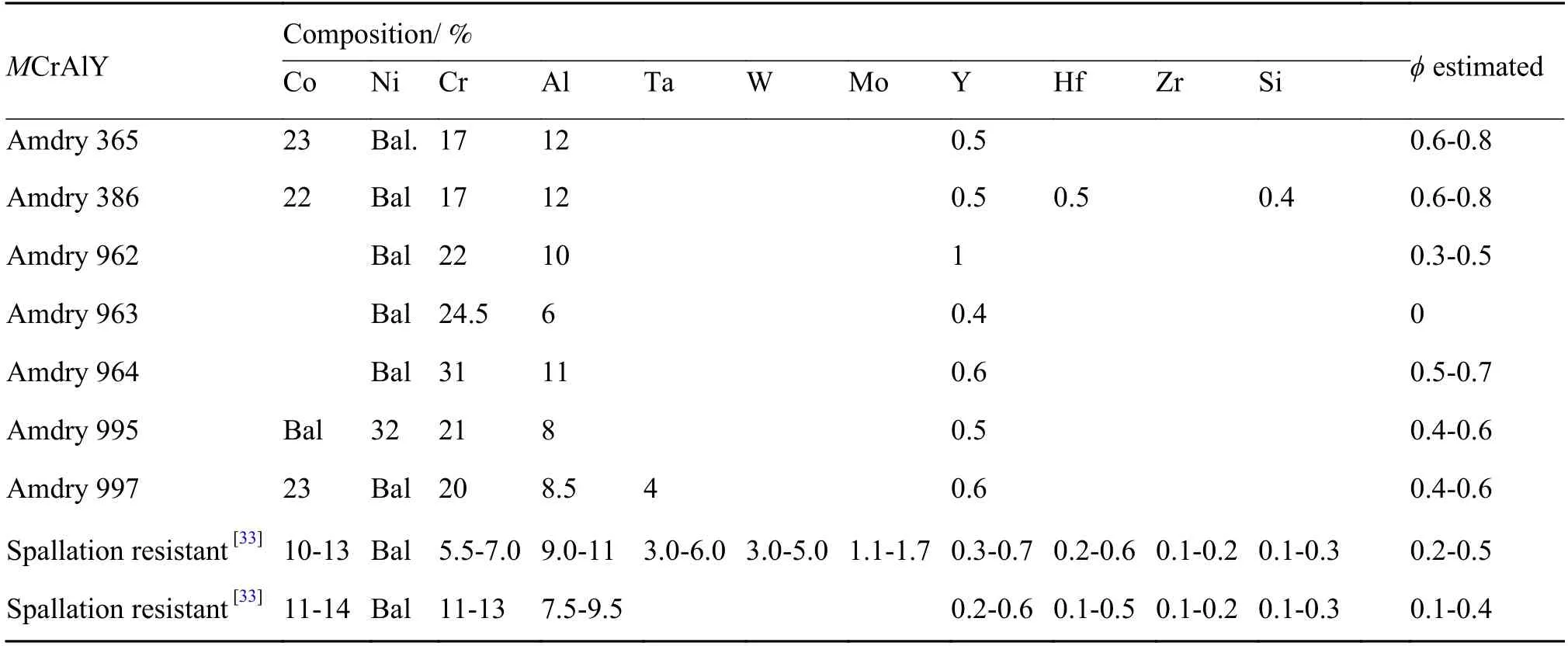

熱噴涂MCrAlY (M= Ni/Co) + YSZ (ZrO2+ 8%Y2O3) 熱障涂層(TBCs)通常被用于航空發動機和工業燃氣輪機的熱端部件(如燃燒室和導向葉片)(表1),以提高部件的工作溫度,延長部件的服役壽命。其中,MCrAlY 金屬黏結層既為YSZ 陶瓷隔熱層與高溫合金基體之間提供黏結力,也為高溫合金基體提供抗氧化和熱腐蝕保護[1-5]。目前國際常用的MCrAlY 主要有3 類:CoNiCrAlY、NiCrAlY和NiCoCrAlY[6](表2),通常由大氣等離子噴涂(APS)、真空等離子/低氣壓等離子噴涂(VPS/LPPS)和超音速火焰噴涂(HVOF)方法制備(表1)。其中,APS-MCrAlY 和HVOF-MCrAlY 的制備成本遠遠低于VPS/LPPS-MCrAlY,因而更受到航空發動機和工業燃氣輪機制造商的重視,VPS/LPPSMCrAlY 通常被用于比較高端的熱端部件產品。YSZ 陶瓷隔熱層為基體提供隔熱保護,通常由APS 制備。

表1 航空發動機和工業燃氣輪機熱端部件常用熱障涂層Table 1 Thermal barrier coatings commonly used for hot end components of aero-engines and industrial gas turbines

表2 國際常用的商用MCrAlY 產品[6]Table 2 Typical commercial MCrAlY products used by aero-engine and industrial gas turbine OEMs [6]

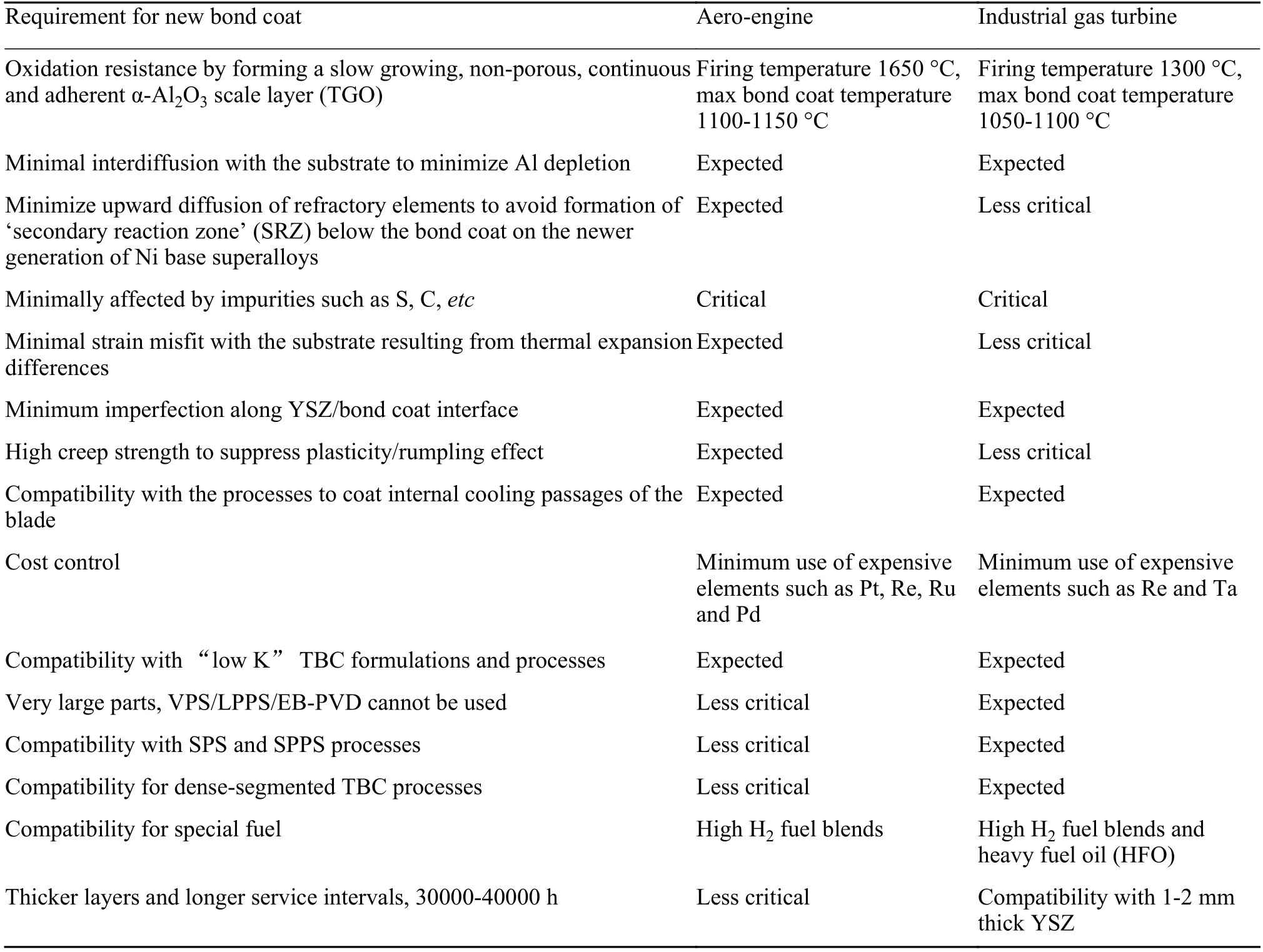

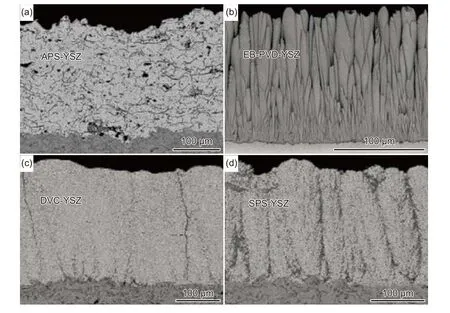

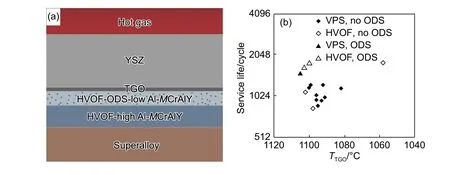

由于航空發動機和工業燃氣輪機的運轉具有升溫-等溫-降溫的熱循環周期性特征(表3)[7],熱障涂層的熱循環(FCT)壽命是首先考慮的性能指標。盡管采用典型商用粉末制備的低成本APS-/HVOF-MCrAlY + APS-YSZ 熱障涂層已經具有比較好的熱循環壽命,但進一步提高低成本MCrAlY熱循環壽命的研究工作仍在繼續。另外,垂直裂紋陶瓷隔熱層(DVC-YSZ)[8]和料漿噴涂陶瓷隔熱層(SPS-YSZ)[9]與電子束物理氣相沉積陶瓷隔熱層(EB-PVD-YSZ)具有相似的柱狀結構(圖1)[10],抵抗熱循環的能力顯然優于層狀結構的APS-YSZ,因而成為新一代熱噴涂陶瓷隔熱層的發展方向。目前,歐美的一些研究機構和涂層制造商均在研制開發這種新型陶瓷涂層,美國機械工程協會(ASM International)的熱噴涂協會(TSS)定期舉辦這一領域的研討會,由歐美國家的科研機構交流最新發展動態。近年得到大力發展的HVOF-MCrAlY 金屬黏結層的成分和結構類似于高溫性能出色的VPS/LPPS-MCrAlY,它的表面粗糙度低于APSMCrAlY 和VPS/LPPS-MCrAlY,更適合用作DVCYSZ 和SPS-YSZ 新型陶瓷隔熱層的金屬黏結層。因此,HVOF-MCrAlY + DVC-YSZ/SPS-YSZ 被視作新一代航空發動機和工業燃氣輪機用熱噴涂熱障涂層,有可能同目前國內使用的多弧離子鍍AIPPVD-MCrAlY + EB-PVD-YSZ[11-12]進行競爭。根據熱障涂層的發展趨勢,對金屬黏結層也提出了更高的要求(表4)[13-14]。

表3 航空發動機和工業燃氣輪機的工作周期[7]Table 3 Duty cycles to simulate service behavior of aero-engine and industrial gas turbines [7]

表4 新型金屬黏結層的發展需求[13-14]Table 4 Development requirements for new metallic coatings [13-14]

圖1 陶瓷隔熱層[10] (a)層狀結構的APS-YSZ;(b)柱狀結構的EB-PVD-YSZ;(c)柱狀結構的DVC-YSZ;(d)柱狀結構的SPS-YSZFig. 1 YSZ layers [10] (a) layer-structured APS-YSZ; (b) columnar-structured EB-PVD-YSZ; (c) columnar-structured DVC-YSZ; (d) columnar-structured SPS-YSZ

2 MCrAlY 金屬黏結層的發展

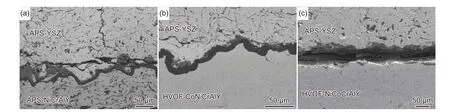

在高溫環境中,MCrAlY 與YSZ 的界面將形成一層熱致生長氧化層(TGO),減緩MCrAlY 的繼續氧化,但是,APS/VPS/LPPS-MCrAlY + APS-YSZ 熱障涂層中,裂紋大多形成于YSZ/TGO 的界面或是界面附近的YSZ 層中(圖2)[15-16],一般認為TGO的生長造成YSZ/TGO 界面附近的裂紋擴展,是導致涂層失效的主要原因之一[17-23]。為了減緩YSZ/TGO 界面附近的裂紋擴展,通常提高MCrAlY 中Al 的含量和/或添加耐火元素,比如Ta 或Re,在MCrAlY 表面形成生長速度緩慢的連續且致密的Al2O3-TGO,改善熱障涂層的使用壽命。而在HVOFMCrAlY + APS-YSZ 熱障涂層中,在YSZ/TGO 的界面附近產生裂紋的同時,TGO/MCrAlY 界面也會發生裂紋形成與擴展[24],這一現象在MCrAlY 中Al 含量較高和界面較平直的時候尤為嚴重,導致涂層過早失效,因此,MCrAlY 黏結層的抗氧化能力并非決定熱噴涂熱障涂層壽命的唯一因素,氧化層的抗脫落能力對熱障涂層的壽命也具有非常重要的影響。

在HVOF-低Al-MCrAlY + APS-YSZ TBC 中,涂層失效主要是由于MCrAlY 脫Al 在TGO 層中形成混合氧化物,促進了YSZ/TGO 界面區域以及TGO 中的裂紋擴展;但是,在HVOF-高Al-MCrAlY +APS-YSZ TBC 中,裂紋很可能沿著較平滑的Al2O3-TGO/MCrAlY 界面形成并擴展,并同YSZ/TGO 附近的裂紋相連,引起涂層過早失效(圖2)[24]。由于TGO 與MCrAlY 之間的熱膨脹系數(CTE)差,從高溫冷卻時因熱膨脹不匹配在TGO/MCrAlY 界面產生應變形成一個拉應力,造成裂紋的擴展[5],尤其是在粗糙度較低的HVOF-MCrAlY 與Al2O3-TGO的界面。因Al2O3和MCrAlY 之間CTE 差造成的應變約為0.5%~1.1%(表5)[5,25-28]。此外,商用MCrAlY 涂層基本都是γ-Ni + β-NiAl 結構,冷卻時MCrAlY 中的β-NiAl 會發生B2 → L10馬氏體轉變[29],造成大約0.7%的應變。

表5 熱障涂層中構成相和一些氧化物的物理性能[5,25-28]Table 5 Physical properties of the constituent phases and some oxides in TBCs[5,25-28]

圖2 熱障涂層中的裂紋[15,24] (a)YSZ/TGO 界面(APS-NiCrAlY + APS-YSZ);(b)YSZ/TGO 界面(HVOF-CoNiCrAlY +APS-YSZ);(c)TGO/NiCoCrAlY 界面(HVOF-NiCoCrAlY + APS-YSZ)Fig. 2 Cracks in TBCs [15,24] (a) in the vicinity of YSZ/TGO (APS-NiCrAlY + APS-YSZ); (b) in the vicinity of YSZ/TGO(HVOF-CoNiCrAlY + APS-YSZ); (c) in the vicinity of TGO/NiCoCrAlY (HVOF-NiCoCrAlY + APS-YSZ)

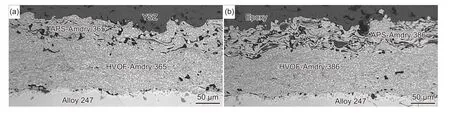

增加MCrAlY 層的表面粗糙度可以改善表面氧化層的抗脫落能力,提高熱障涂層壽命,比如對HVOF-MCrAlY 表面進行激光處理和表面噴砂[30-31],以及在HVOF-MCrAlY 表面增加一層稱作“快覆涂層(flash coat)”的APS-MCrAlY[32](圖3),既能夠提高MCrAlY中Al 的含量以形成生長速度緩慢、連續且致密的Al2O3-TGO,減輕YSZ/TGO 界面附近的裂紋擴展,又可以增加TGO/MCrAlY 之間的結合力,避免TGO 過早脫落,達到提高熱障涂層壽命的目的;但是,表面噴砂可能會對MCrAlY表面造成污染,降低界面的結合強度;而激光表面處理和添加“快覆涂層”(flash coat)將會增加涂層生產過程的復雜性,提高制造成本。

圖3 “快覆涂層”雙層黏結層[32](a)APS-NiCoCrAlY/HVOF-NiCoCrAlY;(b)APS-NiCoCrAlYHfSi/HVOF-NiCoCrAlYHfSiFig. 3 Dual-layer “flash coat” bond coat [32] (a) APS-NiCoCrAlY/HVOF-NiCoCrAlY; (b) APS-NiCoCrAlYHfSi/HVOFNiCoCrAlYHfSi

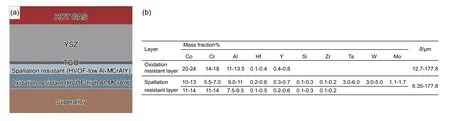

在高Al 的HVOF-MCrAlY 表面增加一層Al含量相對較低的HVOF-MCrAlY,從而得到既有較好的抗氧化能力又有較好的抗氧化層脫落能力的雙層HVOF-MCrAlY 黏結層(圖4)[33]。靠近YSZ層的低Al-MCrAlY 具有較好的抗氧化層脫落能力,而高Al 的HVOF-MCrAlY 層作為供Al 層,為TGO 生長脫Al 的HVOF-低Al-MCrAlY 層補充Al,避免Al2O3-TGO 過早轉化為混合氧化物層而致使涂層失效,以延長熱障涂層的工作壽命。而在靠近YSZ 隔熱層的HVOF-低Al-MCrAlY 層中加入Al2O3顆粒[34-35](圖5),稱為氧化物彌散強化(ODS)MCrAlY 黏結層,使熱噴涂熱障涂層的高溫壽命得到了進一步的提升。但是,此種雙層MCrAlY 的應用也將增加涂層制作過程的復雜性,提高生產成本。目前,制作耐氧化-抗脫落的單層HVOF-高Al-MCrAlY 涂層仍然是一個挑戰。

圖4 抗氧化+抗脫落的雙層HVOF-MCrAlY 黏結層[33] (a)示意圖;(b)化學成分Fig. 4 Oxidation resistant and spallation resistant dual-layer HVOF-MCrAlY [33] (a) schematic diagram; (b) chemical composition

圖5 抗氧化+抗脫落的氧化物彌散強化MCrAlY 黏結層[34] (a)示意圖;(b)熱循環壽命Fig. 5 Oxidation resistant and spallation resistant HVOF-ODS-MCrAlY bond coat [34] (a) schematic diagram; (b) FCT life

采用ODS-MCrAlY 的熱障涂層壽命提高的原因尚不明確。首先,TGO 在生長過程中遇到MCrAlY中的Al2O3顆粒時,可能會致使TGO/MCrAlY 界面的粗糙度增大,減緩界面裂紋的擴展;其次,由于Al2O3的CTE 值比MCrAlY 低(表5),ODS-MCrAlY黏結層很可能會具有比MCrAlY 黏結層低的CTE值,從而降低了Al2O3-TGO 和ODS-MCrAlY 之間的熱膨脹不匹配,因此減小了冷卻過程中Al2O3-TGO/ODS-MCrAlY 界面上的應力;第三,彌散分布的Al2O3顆粒能減緩MCrAlY 中的Y 和/或Al 元素向TGO 擴散,減少TGO 層中粗大的活性元素偏析氧化物的形成[35],從而降低由于活性元素引起的加速氧化或TGO 的生長速度。

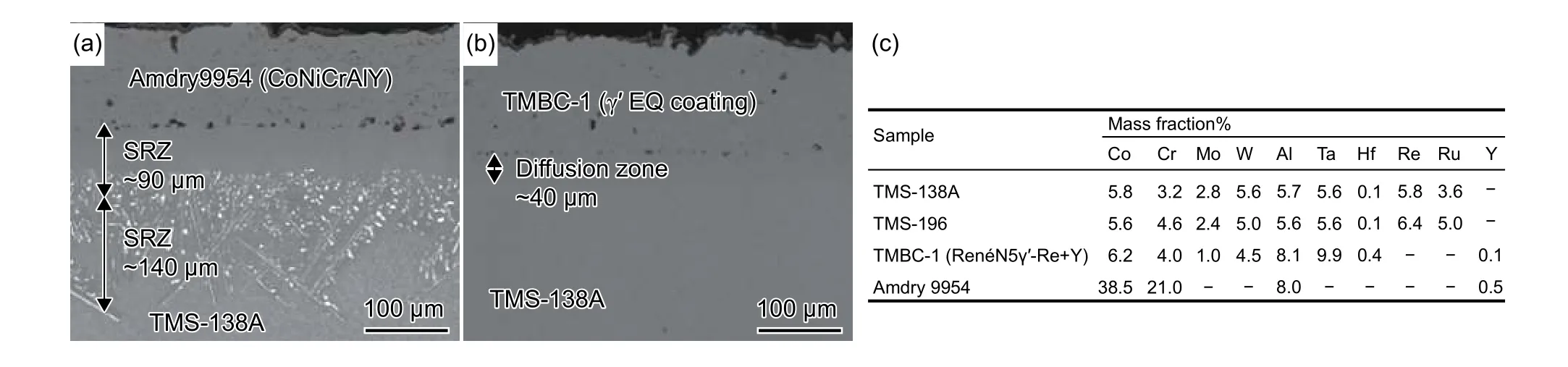

在改善TGO/MCrAlY 界面的結合強度以提高熱障涂層使用壽命的同時,以高溫合金中主要構成相γ-Ni 和γ′-Ni3Al 相為基的“EQ 涂層”[36]也得到了開發,以避免在金屬黏結層和高溫合金基體之間生成含有近于垂直于黏結層/高溫合金界面的拓撲密堆(TCP)相的二次反應區(SRZ),從而造成基體高溫力學性能的損傷。EQ 涂層因具有同高溫合金基體中的γ-Ni 或γ′-Ni3Al 相的相同成分,有效地避免了在金屬涂層/高溫合金界面附近形成SRZ,這可能是由于耐火元素在γ-Ni 和γ′-Ni3Al 相中的固溶度遠遠低于在β-NiAl 相中的固溶度[37],消除MCrAlY 中的β-NiAl 相有利于阻止高溫合金基體中的耐火元素向γ-Ni 和γ′-Ni3Al 相的MCrAlY 層中擴散。但是,由于EQ 涂層中的Al 含量較低,很難為高溫合金基體提供長期的有效保護(圖6)。

圖6 1100 ℃/300 h 后涂層/基體界面形貌和成分[37] (a)CoNiCrAlY 涂層/基體;(b)EQ 涂層/基體;(c)涂層化學成分Fig. 6 Morphologies and chemistry composition of coating/substrate interface after 300 h at 1100 °C [37] (a) CoNiCrAlY/substrate; (b) EQ coating/substrate; (c) chemical composition

在金屬涂層與高溫合金基體之間引入一層或數層TCP(σ)相的擴散阻擋層可避免形成SRZ[38]。最初人們認為脆性的σ 層可能會在σ 層與高溫合金基體之間的界面上引發裂紋形成并沿著界面擴展,導致涂層的過早失效;但是,實驗數據顯示這種σ 相擴散阻擋層有利于提高高溫合金的蠕變抗力。HVOF-MCrAlY 與擴散阻擋層的同時使用被認為能夠解決單一HVOF-MCrAlY 涂層難以同時具有抗氧化能力和抗過早失效的問題。不過,此方法需要電鍍涂覆σ 層,不但增加了涂層制備過程的復雜性,也可能對環境造成一定的影響。

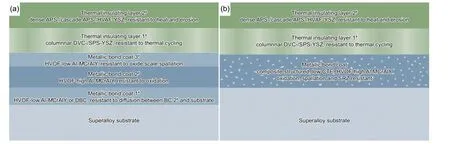

因此,一個多層結構的MCrAlY 黏結層(圖7)應當能夠滿足防止或減緩YSZ/TGO 界面及其附近YSZ 層中的裂紋擴展和TGO/MCrAlY 界面的裂紋擴展,并防止在MCrAlY 和高溫合金基體之間形成危害力學性能的SRZ 區,從而提高熱噴涂熱障涂層的使用壽命。其中,含Al 量較低的黏結層3#在保證生成Al2O3-TGO 的同時,防止在YSZ/TGO和TGO/MCrAlY 界面附近的裂紋擴展,含Al 量較高的黏結層2#保證向黏結層#3 補充Al,避免黏結層#3 過早因TGO 生長脫Al 而失效,含Al 量較低的黏結層1#或擴散阻擋層防止SRZ 的生成,并減緩Al 向高溫合金基體中擴散。但是,這種多層MCrAlY 黏結層勢必將增加涂層制作工藝的復雜性,提高熱障涂層的生產成本。

圖7 新型MCrAlY 黏結層示意圖 (a)多層MCrAlY 黏結層;(b)單層復合材料結構MCrAlY 黏結層Fig. 7 Schematic illustrations of new MCrAlYs (a) multilayer MCrAlY; (b) single layer composite MCrAlY

3 MCrAlY 金屬黏結層的成分設計

綜上所述,提高MCrAlY + YSZ 熱噴涂熱障涂層的使用壽命首先需要防止或減緩YSZ/TGO 界面及其附近YSZ 層中的裂紋擴展,這可由提高MCrAlY黏結層中Al 的含量和添加耐火元素形成一個生長速度緩慢、連續且致密的Al2O3-TGO 得以改善。其次需要防止或減緩TGO/MCrAlY 界面附近的裂紋擴展,這可由降低MCrAlY 的CTE 值以減少TGO/MCrAlY 界面因熱膨脹不匹配引起的應變,和降低MCrAlY 中的β-NiAl 相以降低因冷卻過程中B2 →L10馬氏體相變引起的應變得以緩解。

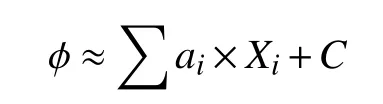

因此,具有耐氧化和抗氧化層脫落能力并能夠減少SRZ 形成的MCrAlY 黏結層是一種熱膨脹系數接近于Al2O3,低β-NiAl 相含量或者是近γ′-Ni3Al 相結構和高Al 含量的MCrAlY。對國際市場現有MCrAlY 成分的分析(表6)發現存在一個參數?,有較好抗脫落能力的MCrAlY 的?值均低于0.5,大數據分析顯示可以通過調整MCrAlY 的成分得到?值為0.05~0.2 而Al 含量超過10%的MCrAlY。可以預期,當MCrAlY 中Al 含量較高而?值較低時,MCrAlY 能同時具有較好的耐氧化和抗脫落的能力。回歸分析結果顯示,MCrAlY 的?值可由下式進行估算[24]:

表6 商用MCrAlY 的? 值[24]Table 6 ? value of some commercial MCrAlYs [24]

式中:Xi為元素i的含量;ai為元素i對?值的影響因子,aAl>aSi>aZr>aCr>aW>aCo>aY>aRe>aTa>aMo>aTi>aHf;C為常數。

獲得熱膨脹系數接近于Al2O3的MCrAlY 只能通過添加CTE 值較低的陶瓷顆粒實現,在MCrAlY 中添加耐火元素只能有限度地降低MCrAlY在中、低溫區域的CTE 值,對700 ℃以上高溫時的CTE 值幾乎沒有什么影響,而一些陶瓷材料也僅在中、低溫區域具有較低的CTE 值。

這種復合材料結構的低?值高Al 含量的MCrAlY 黏結層(圖7)不但能夠減緩YSZ/TGO 和TGO/MCrAlY 界面及其附近的裂紋擴展,也能在一定程度上降低高溫合金中的耐火元素向涂層方向擴散,減少SRZ 的形成,延緩部件高溫力學性能的損傷。單層復合材料結構的MCrAlY 黏結層將不會增加涂層制作的復雜性,因而不會提高生產成本,符合更好涂層性能、更低制造成本的要求。

4 未來發展趨勢

航空發動機和工業燃氣輪機熱端部件用熱噴涂熱障涂層中金屬黏結層正朝著長壽命、低成本、適用于新燃料的方向發展。為了達到這一目標,新型金屬黏結層應同時具有耐高溫氧化和抗脫落的性能,并能夠避免與高溫合金部件基體發生互擴散形成危害部件高溫力學性能的SRZ。因此,MCrAlY表面處理、雙層黏結層和擴散阻擋層以及其他新的手段仍然有待發展,而復合材料結構的、CTE 值接近Al2O3的低?值高Al 含量的MCrAlY 黏結層似乎更有利于達到這些目標,且不會增加涂層制作過程的復雜性,有利于控制生產成本,很可能將成為航空發動機和工業燃氣輪機制造商、涂層制造商和科研院所努力的方向。此外,大數據分析或能有助于新型MCrAlY 黏結層的成分設計,加快研發速度,減少實驗數量,促進航空發動機和工業燃氣輪機用熱障涂層的發展。