關于縱梁翹曲問題的研究

本文針對汽車車身某處縱梁沖壓件焊接面產生翹曲的原因及解決方案進行了闡述,通過對零件的造型、沖壓工藝方案、現場模具調試等3個方面對翹曲缺陷進行分析,歸納并制定了相應的解決方案,最終使翹曲缺陷得到消除,為以后的模具設計和模具調試提供借鑒與參考。

我在教學過程中做了一些嘗試,效果很不錯。課前,布置預習作業,完成預習所應達到的目的;課堂上,分組討論,解決自己遇到的問題,教師可以再設計問題,調動學生閱讀討論,達到預期的目的,完成相應的習題;課后,布置作業,個別輔導,指導學生及時系統總結所學數學知識,將所學數學知識系統化、網絡化,將所學數學知識融會貫通,運用自如。

縱梁是車架裝配的基礎,縱梁的單件精度是車架制造精度的基礎。近年來,為了降低汽車重量,汽車鈑金件采用的材質向著高強化、輕量化方向發展。但是,隨之而來的材料強度的提高,使得縱梁成形回彈問題更加復雜和突出,尤其是縱梁腹面的縱向翹曲和橫向扭曲,變形程度大、不穩定,這些問題無法通過生產現場調整解決,必須依靠數控加工的方式進行回彈補償。

本文研究了縱梁回彈的數值模擬方法,并通過試驗對數值分析結果進行了驗證,制定了縱梁成形的模具補償方案,對縱梁翹曲和扭曲進行補償,提高了縱梁成形的精度。

3.2 最佳工藝參數為漂燙溫度 91 ℃、漂燙時間 4 min、切片厚度4 mm和冷凍時間3 h,在此條件得到規范化綜合評分 0.9572,與預測值(0.9453)基本一致,說明該回歸模型準確,主成分分析與響應面分析法相結合對馬鈴薯脆片預處理工藝進行優化的綜合評價方法準確可行。

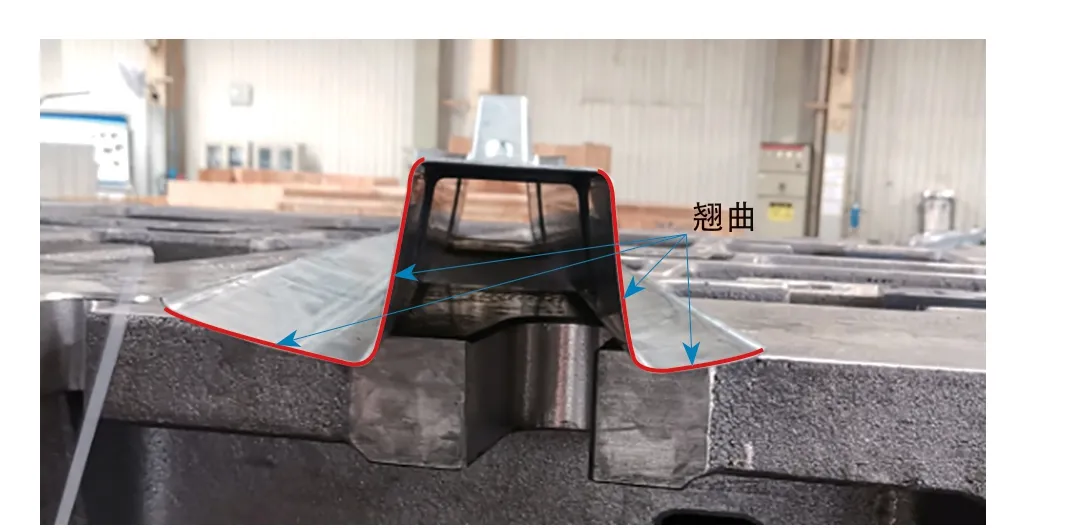

圖1為某車型的縱梁內板現場調試過程中在腹面位置產生的翹曲缺陷,這些缺陷會影響產品的焊接,導致焊點不牢,出現開焊的風險,直接影響車身焊接質量。圖2為CAE分析在Springback時,確認制件與凹模工具對比狀態,Autoform分析結果同樣有翹曲狀態。經過對CAE分析結果和現場調試狀態對比,制件翹曲問題為工藝問題,現場調試無法徹底解決,必須依靠數控加工的方式進行回彈補償。

縱梁腹面翹曲問題描述

考慮到鏈條爐排風室進口靜壓小,尾部靜壓大,因此在爐排調風門全開的情況下,在風室進口處布置擋板以優化風室結構。

縱梁腹面翹曲問題原因分析

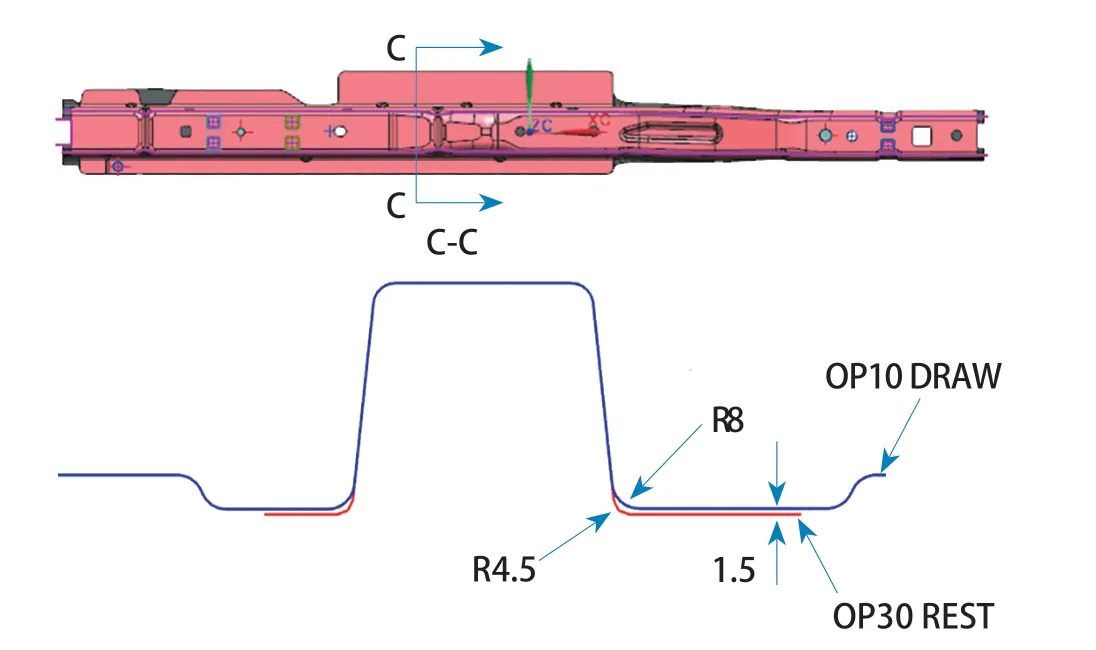

⑵為保證側壁成形減薄滿足要求,規劃工藝方案OP10局部拉延,凹模圓角放大至R8mm,OP30整形到位,產品凹圓角R4.5mm,局部拉延檻圓角放大至R15mm,如圖5所示。

OP10成形工藝方案介紹

如圖6所示,將原始的凹模口R8mm調整為R3mm提升橫向拉應力,減少成形流入量,達到去除拉延坎后的阻料目的。

制件翹曲回彈原因剖析

通過原因分析確認,翹曲產生的主要原因是材料成形過程中流過R角,產生翹曲。結合原因分析采取的解決措施為:⑴消除阻料坎R角;⑵調整凹模口圓角大小;⑶提升翹曲位置研合精度,對翹曲位置強壓,減緩問題產生;⑷增大壓邊圈壓力,減少進料量。針對縱梁腹面翹曲問題開展研究和探討,最終確定選擇以下兩種解決措施。

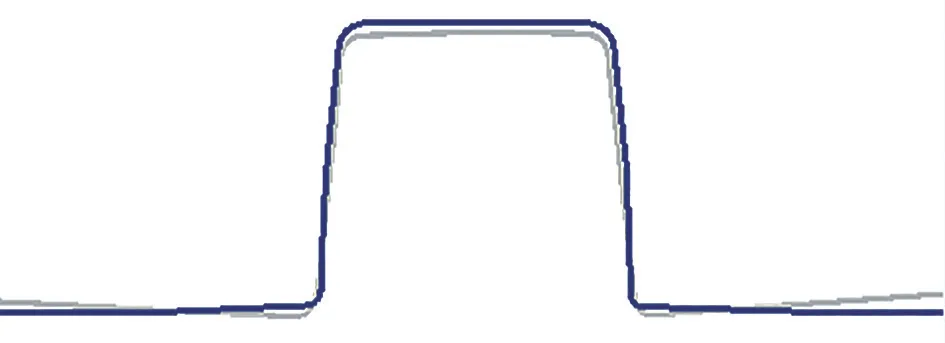

縱梁制件造型為“幾”字形結構,腹面拔模角成形角度為5°,單純采用試驗研究和理論解析方法,難以有效解決現場翹曲等問題。以下從零件的產品造型的成形特點、現場的沖壓工藝設計以及成形原理等方面分析該區域產生翹曲的原因。

縱梁腹面翹曲問題解決對策

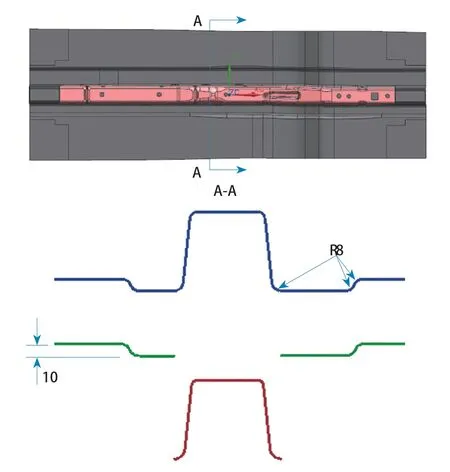

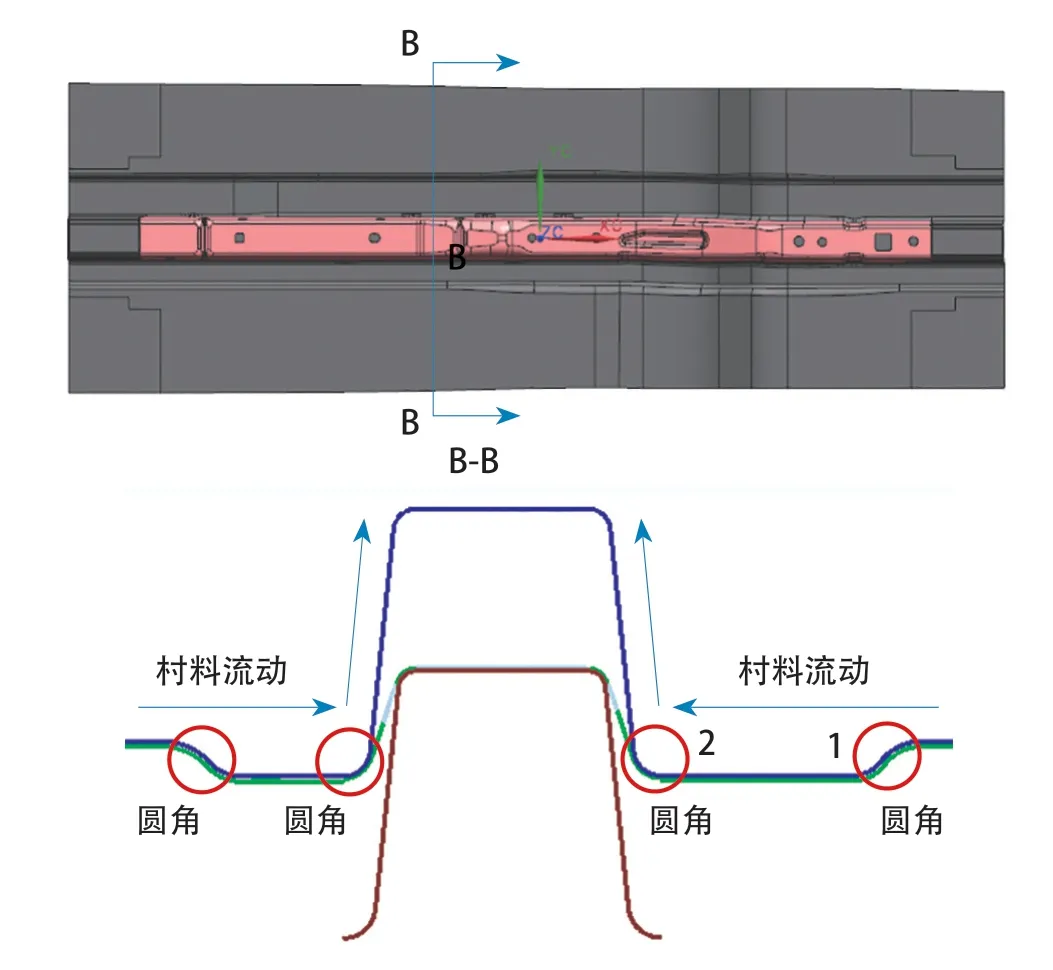

⑴工藝設計階段為保證產品充分拉深,設計使用拉延檻(深度10mm,R角8mm)板料經過拉延檻圓角及凹模口圓角向里流動,經過圓角1處硬化轉移至法蘭,經過圓角2處硬化轉移至側壁,如圖4所示。

消除阻料坎R角

消除阻料坎R角,將拉延的拉延檻取消,避免材料經過阻力坎彎曲硬化。

更改凹模口R角大小

OP10為雙動拉延帶壓邊圈成形,壓邊圈采用10mm深阻料坎阻料,如圖3所示。

新一輪后勤改革完成后,華中師范大學形成了以分管校領導親自抓、部門主要負責人直接抓的層層落實責任制,全面落實食品安全應急處置機制,實施食品安全責任追究機制。通過建章立制形成科學、高效、規范、有序的工作機制,制定《食品安全工作站成員工作職責》、《食品安全工作流程》、《食品安全應急處置預案》、《二次供應管理細則》,涉及信息報送、日常巡查、績效體系考評、突發事件應急處置、監管戶檔案管理等。

由于前期CAE分析結果與現場調試制件趨勢一致,因此,按照最新制定的工藝方案進行Autoform反算,確認回彈狀態。圖7為更改后CAE分析效果,制件翹曲問題消除。不過仍需要實際生產驗證整改效果,分析結果的準確性。

現場調試

根據制定的翹曲解決方案,重新修改了拉延模具的阻料坎形狀,同時減小了凹模口R角。模具修改完成后對其進行驗證發現,翹曲問題改善效果明顯,制件在拉延模具上貼合狀態良好,用平直尺對比腹面平整度,僅顯示0.2mm的縫隙,整改效果達到預期要求,焊接邊的平面度滿足焊裝和總裝的要求。圖8所示為工藝優化后的零件實物。制件翹曲回彈得到解決,側壁翹曲量由1.5mm減小到0.2mm。

結束語

經過模具回廠前與回廠后對縱梁翹曲問題跟蹤確認,模具前期分析結果存在失效,需要從前期分析、問題橫展、造型設計等方面提升。針對翹曲問題從以下思路進行解決:⑴梁類件拉延設計分模線與壓料面的形狀統籌考慮,阻料坎的設置方向考慮R角的硬化殘留;⑵拉延采用小的凹模口R角,抑制側壁翹曲;⑶因產品造型限制無法實現,而導致制件的缺陷,需要在SE階段從工藝能實現的角度進行優化改善,避免后期問題發生。