柜機后板組件全自動生產過程研究及實施

在傳統鈑金加工制造中,點焊始終是不可缺少的一環。以空調器柜機后板組件的生產為例,該零件生產需要投入點焊作業人員不少于7人,在生產過程中零件外觀除點焊工藝帶來的焊渣、黑點外,還存在劃傷、碰傷等質量隱患,對員工作業技能與熟練程度均有一定要求。本文以上述鈑金零件為例,重點對鈑金全自動無鉚鉚接加工工藝的生產過程及實施情況進行介紹。

柜機后板組件生產流程

整體作業工序流程為后板、電機安裝板組件上料進行點焊,放置固定塊進行點焊,放置固定條進行點焊,放置擋風板進行點焊,最后裝箱碼垛。由于柜機后板組件面積約為2平方米、單件重量可達10公斤以上,零件傳遞過程中難以避免因拖拽動作造成劃傷、碰傷。

工藝流程為傳統點焊流程即電極焊接法。在拿取工件后,將接頭送入上、下電極之間并夾緊,工件接觸點在通電后利用電能轉化成熱能的形式熱熔化形成熔核。隨后斷電,保持壓力,熔核冷卻形成焊點,接著去除壓力,取出工件。

生產作業人員在此過程中將面對高勞動強度、低生產效率的窘境。同時點焊加工的工作環境較差,生產時經常會伴隨著火花飛濺的現象,產生的焊渣、黑點對產品質量存在巨大威脅,亟需改善。

自動化生產方案設計

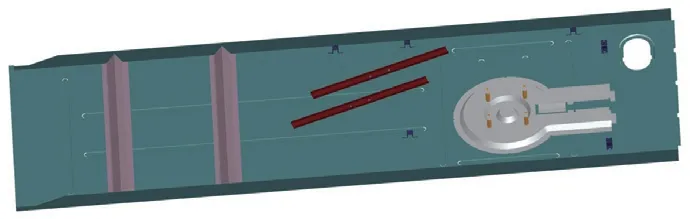

基于上文所描述的點焊工藝的各類弊端,為更好地提高客戶滿意度以及生產作業人員的作業體驗,在質量可靠性得到驗證的前提下,項目組結合產品本身與生產實際情況,設計了自動化生產方案,得到的零件成品示意圖如圖1所示。

點焊改鉚接工藝

⑵多點位多工序可切換線體設計。深度研究產品結構,結合零件特性設計的鉚接點位與模具進行適配,并安裝模具器與移模臂,滿足通用性與快速切換要求,對線體柔性與生產效率進行保障。

⑴多種料厚復合鉚接聯動技術。單點鉚接模具采用薄板使用狀況更好的三瓣模,通過調整技術參數即可實現使不同料厚配合達到連接強度的要求。在進氣口增加氣源壓力傳感器,實現鉚接強度與增壓力即時提醒功能。

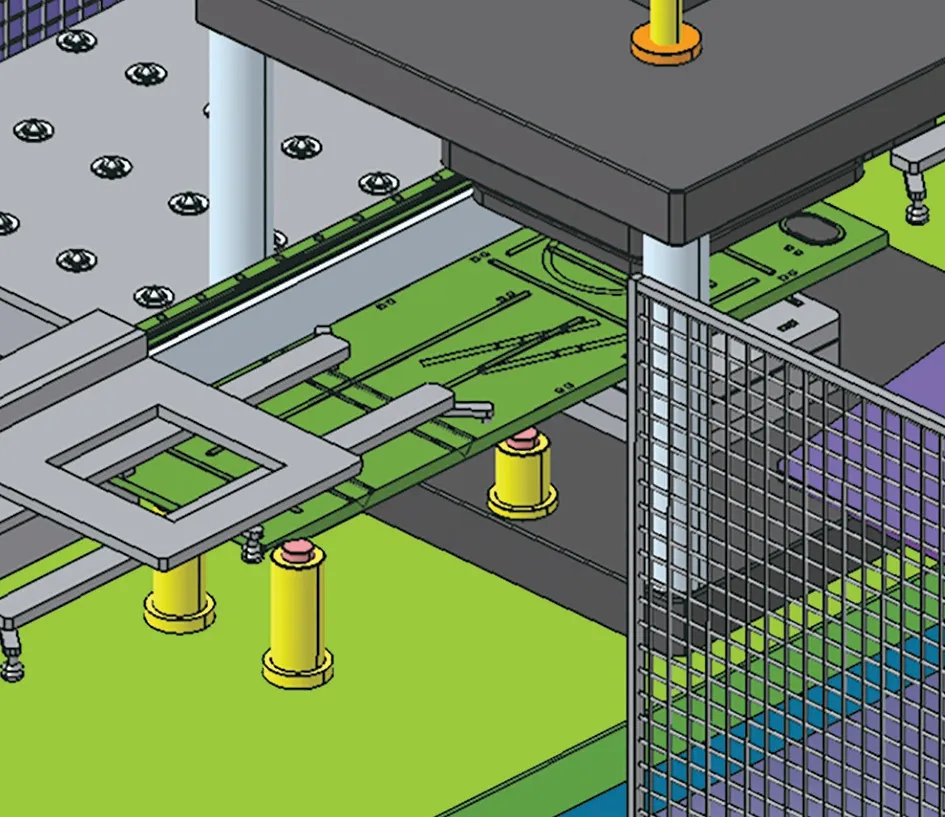

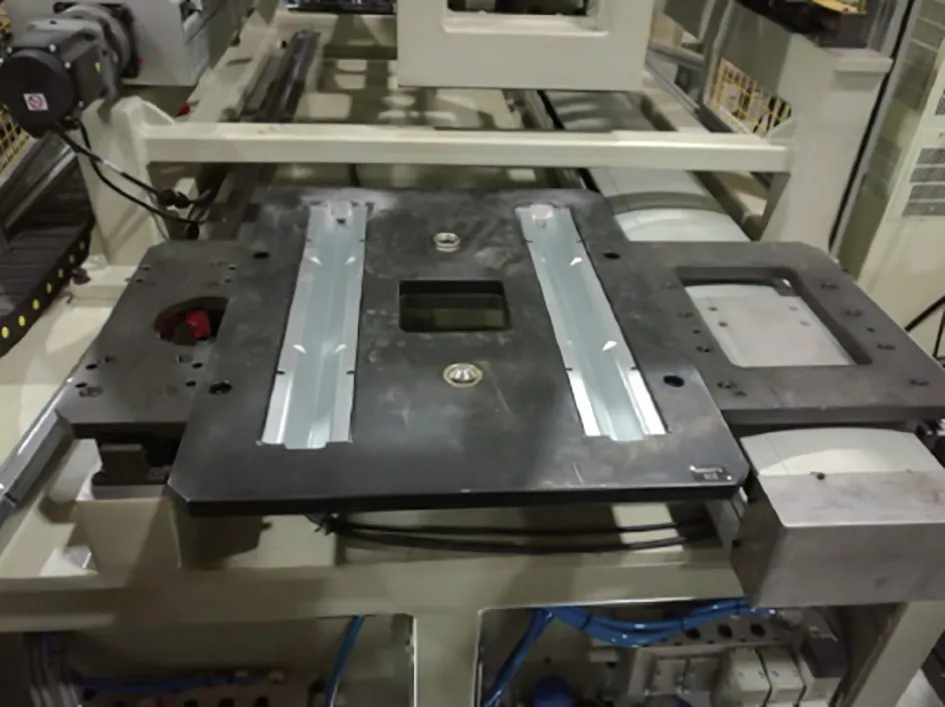

后板成品上料到后板左右橫移機構,傳感器檢測到工件,把零件往下一個工序輸送。后板移動到位后,由機械手抓取上料。同時,關節機器人將工裝中的電機安裝板組件放入鉚接模具,通過氣缸壓力在模具中進行鉚接(圖4)。在前一工序鉚接的同時下一工序的配合組件也提前放入對應工裝內,為下次鉚接作準備。通過工件傳遞與配合,依次完成后面的鉚接工序。鉚接完成的成品由輸送線傳送出去,循環以上工序,可實現零件的批量生產。

柜機后板自動鉚接生產線

河南省旅游資源豐富,近年來旅游產業發展迅速。但由于旅游資源、旅游接待設施等客觀原因,河南省旅游經濟發展不均衡,城市間的旅游經濟聯系差異也較大。鄭州市雖作為河南省中心城市,但增長極作用沒有得到充分發揮,各城市間旅游經濟聯系不足,缺乏進一步發展的動力。而學者們對河南旅游經濟的研究側重于旅游經濟的演化和發展對策[20-21],對河南省旅游經濟聯系的網絡化探討不足。本文借助萬有引力模型,以旅游經濟聯系為基礎,運用社會網絡分析方法,對2010-2016年河南省18個城市之間旅游經濟網絡結構特征及其影響因素進行深入探討,以期為河南省旅游業的持續協調發展提供理論指導。

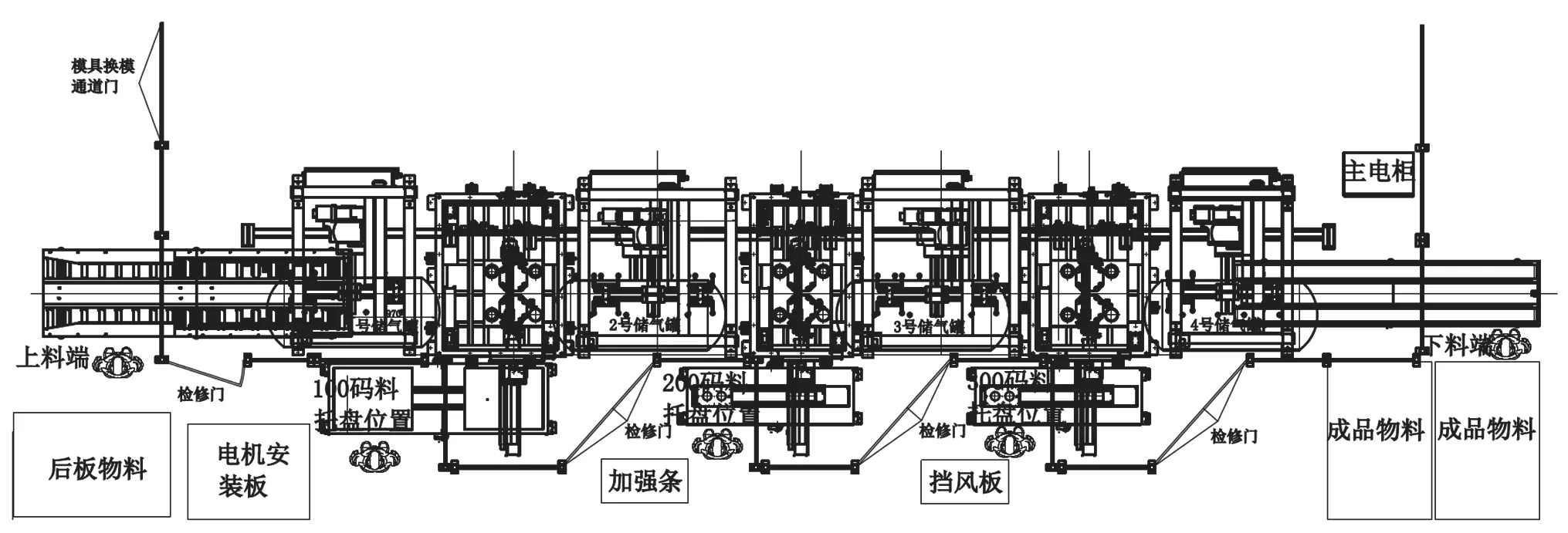

多點位多工序可切換線體設計,根據后板的尺寸將后板均分為3個工位,線體主體由三個大型鉚接機組成,每個工位根據產品特征設置鉚點,根據多次調整、試驗驗證,在原點焊工藝焊點數量的基礎上增加鉚點數量,提高關鍵部位(電機固定部位)強度;每個工位鉚接機配置一副模具,模具根據鉚點分布進行偏心設計,均布壓力,模具可實現快換。線體共規劃3類模具,可滿足十余款組件產品,后續可在此基礎上通過更換模具提高其通用性,通過驗證不同后板組件連接方式的鉚接力,最終確定鉚接點數量及鉚接直徑。

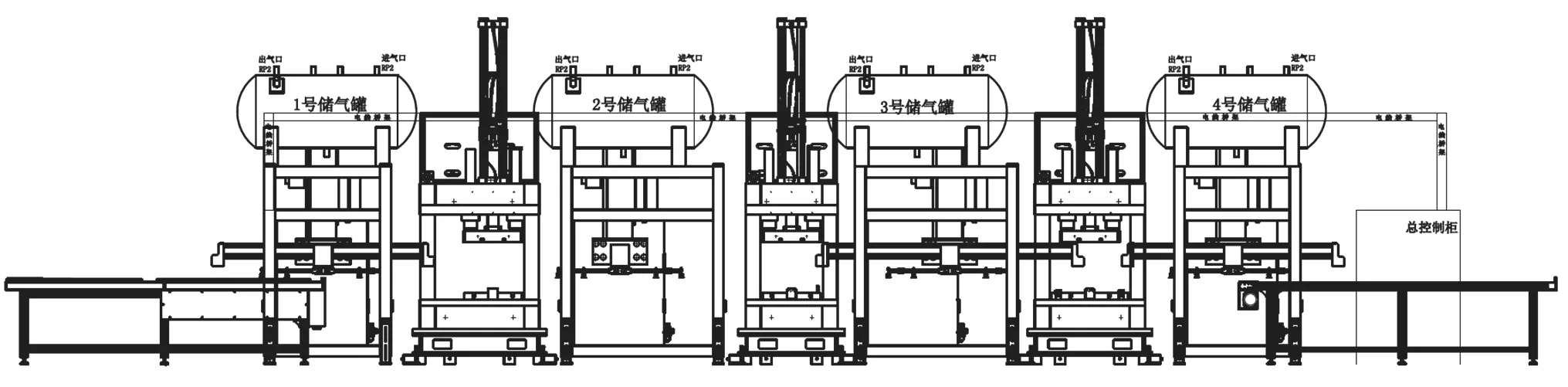

結合生產實際需求,根據各后板組件零件鉚接點確定鉚接設備數量及鉚接模具。柜機后板自動鉚接生產線由輸送線、鉚接模具3組、無鉚接壓力機3臺、關節型機器人3臺、機械手3臺和電控系統等組成,圖2、圖3分別為該生產線的側視圖和俯視圖。同時考慮線體能夠實現模具快速切換,包括鉚接模具的切換,機械手夾具及輸送線調整設備參數設置等,推進工藝革新與標準化制定,開展生產柔性提升工作提供支撐與保障。采用舉模器和移模臂滿足了快速輕松的換模,把模具推到定位腔后按下按鈕,氣缸對模具實現自動鎖緊功能。較傳統點焊生產線減少人力投入60%并提升生產效率20%以上。

自動線運行模式

近些年來青海藏毯生產幾乎占據了全國藏毯生產的90%以上,出口量為全國手工地毯的30%,每年產值達40億元。從2004年至今,青海已連續成功舉辦了14屆“藏毯國際博覽會”。2016年、2017年、2018年青海“藏毯展”達成的意向簽約和合同訂單分別為19050萬美元、1.96億美元、1.96億美元。

佛羅里達的迪士尼樂園里主要的云霄飛車,最高點“只有”兩百尺(約十五層樓高)。云霄飛車從十五層樓高的地方俯沖下來,很恐怖吧,怎么會說“只有”呢?

核心技術攻關點

針對薄板材料不同料厚連接鉚接力不達標問題,項目組通過采用圓點鉚接下模TOX結構系列鉚接方式與BTM三瓣鉚接結構模具對抗拉脫力進行比較,針對0.65+0.50超薄板鉚接,采用三瓣鉚接結構模具可基本滿足鉚接拉力要求,解決了傳統鉚接材料厚度不同時需更換沖頭的難題。通過調整技術參數即可實現不同料厚配合達到連接強度的要求。鉚接過程通過氣液增力缸氣推油產生鉚接壓力,為保證氣源充足,將所有進氣口設計為2英寸氣管(一般現場支線最大管徑),在進氣口增加氣源壓力傳感器,實現鉚接強度與增壓力即時提醒技術,在無法達到連接強度時的即時提醒,可避免在批量生產時出現大量質量不合格的情況,確保鉚接質量的穩定性。通過設定增力缸壓力,若沖壓力達不到設定值,表示無鉚連接質量不合格,模內壓力傳感器檢測到壓力值并傳送給PLC,控制上模停在原點并報警,從而保證壓鉚質量。基于以上措施實現了無鉚鉚接工藝替代點焊的新工藝技術,改善了作業環境、消除了點焊煙塵污染,同時降低焊接作業的能耗,奠定了工藝革新的基礎。

自動化的前提是標準化,對主流生產的多款零件進行鉚接工藝驗證,設計鉚點分布,通過軸向力使零件連接處之間完成連接。剛性鉚接的方式使鉚接后零件不能活動,鉚接處嚴密,不會發生漏水、漏氣等現象。

2.提出了建設文化強國的重要舉措。“建設社會主義文化強國,必須走中國特色社會主義文化發展道路”[1],“關鍵是增強全民族文化創造活力。要深化文化體制改革,……發揚學術民主、藝術民主,……讓一切文化創造源泉充分涌流。”[1]

⑶多功能端拾器及創新型工裝應用。后板組件涉及多種需要鉚接到后板主體上的小件,在保證效率的前提下開發了多功能端拾器完成上料(圖5),使用仿型定位一備一用的工裝(圖6)進行備料。

項目成效

通過推進鈑金零件工藝革新,從點焊變更為自動化鉚接后,每條生產線直接減少人力投入2人,將生產節拍從低于30PCS/h提升至120PCS/h。在實現效率提升的同時,極大地改善了員工作業環境,降低了技能要求,對制造業作業人員穩定工作做出了積極貢獻。零件外觀品質的提升,也帶給客戶更好的使用體驗。

結束語

隨著市場需求的日新月異、客戶要求的逐漸提升以及制造轉型升級的驅動,通過鉚接工藝替代部分傳統點焊工藝,實現自動化生產將會給企業注入新的動力。項目組以柜機后板組件為例進行項目成果介紹,過程中展現制造業技術人員與生產作業人員協同開展項目、攻堅克難,發揚艱苦奮斗與創新精神,為中國制造的升級添磚加瓦。