核島板式換熱器缺陷原因分析及改進建議

□邱 波 陳 松 王玉彬 李開盈 王 旭 孫永信

一、概述

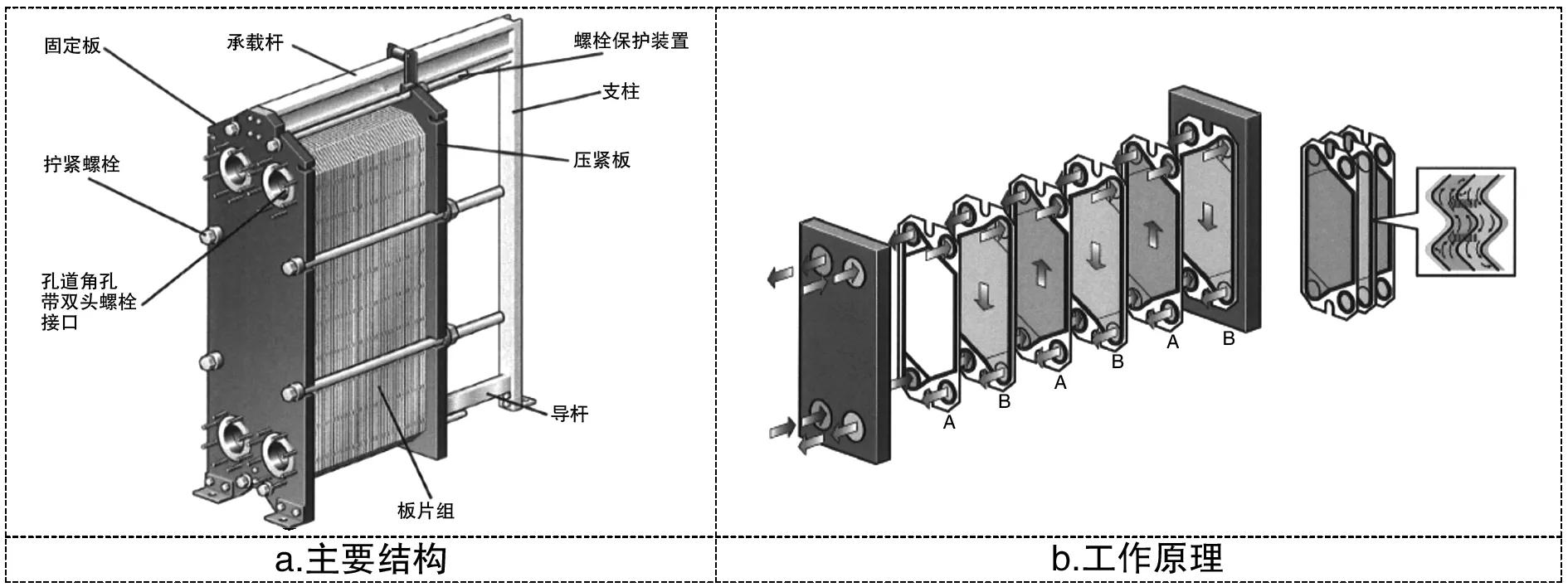

核島板式換熱器(以下簡稱“核島板換”)為核島各熱交換器的最終熱阱,將核島設備的冷卻水熱量傳遞給海水,其主要結構如圖1a所示,由板片組、固定板、壓緊板、承載桿、導桿等組成,其工作原理如圖1b所示,其中箭頭代表為被冷卻介質,藍色箭頭代表為冷源海水,兩種流體在板片間間隔對流,形成熱量傳遞,板片間通過密封膠條進行密封。

圖1 板式熱交換器

該電廠共四臺機組,核島板換為瑞典進口板式換熱器,板片厚度0.7mm,板片數量為508張,換熱面積為9,329m2,每臺機組共4臺核島板換,分兩列布置,一用一備。其中1、2號機組于2002年左右投入運行,3、4號機組于2011年左右投入運行,1、2號機組設備運行已近20年,運行期間核島板換經常發生內漏和外漏等缺陷,對現場環境、設備運行及機組安全帶來一定的影響,通過歷史統計,截至2020年底,在機組運行期間,核島板換出現非預期的缺陷次數達到了56次,其中內漏34次,外漏22次,在核電核島板換中屬于缺陷率較高的水平。

本文將對所有歷史缺陷進行梳理,分析其中幾項重要的原因,并針對性提出改進建議。

二、主要缺陷

(一)缺陷類型。日常運行期間,核島板式主要缺陷表現為外漏和內漏。

1.外漏。在日常運行期間,核島板換發生外漏,其內部流通介質外漏至廠房,外漏直接原因為板片間密封故障,且所有外漏均發生在海水介質側。外漏根據表現可分為滲漏(量小,水滴不連續)和泄漏(量大,水滴連續)。為保證板片間的可靠密封,在板式換熱器解體后組裝時,其安裝完成后的板片組厚度值A要求在一定范圍,該值與板片厚度、板片凹槽深度及板片數量相關。

板片安裝時,由于板片通過金屬懸掛槽懸掛于上部承載桿之上,由于板片自重及板片較大,整體剛度較小,會使安裝時懸掛槽與上部承載桿存在卡澀的情況,導致在安裝時某些板片膠條在靠近上端處未壓到位,當啟機時會發生外漏,當運行一段時間后,此種外漏有可能會消失,由于系統運行壓力的沖擊下,將未壓實到位的板片糾正到位。所以檢修時要控制好A值,并在安裝板片時注意撥動上部懸掛槽,整組板片分多次逐批推到位,減少一次性大量推動時存在的卡澀。

另外,板片間的密封依靠板片之間的密封膠條來實現,如果密封膠條脫落、膠條密封面有異物、密封膠條老化、破損等情況也會造成外漏。

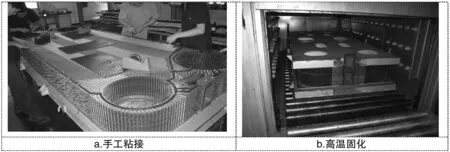

板片上密封膠條是通過人工擠膠與板片粘接壓緊,然后在一定溫度下進行高溫固化完成,如圖2所示。如果某處涂膠不均勻,粘接不牢會導致密封條脫落,造成外漏。在現場檢修時,如果膠條表面異物清理不干凈,膠也會造成外漏。此外密封膠條屬于橡膠類制品,存在老化等情況,循環板片備件存放環境不符合恒溫恒濕的條件,也會進一步加速老化,同時檢修頻繁,多次拆裝后橡膠密封回彈性下降,也將造成外漏。

圖2 密封膠條施工

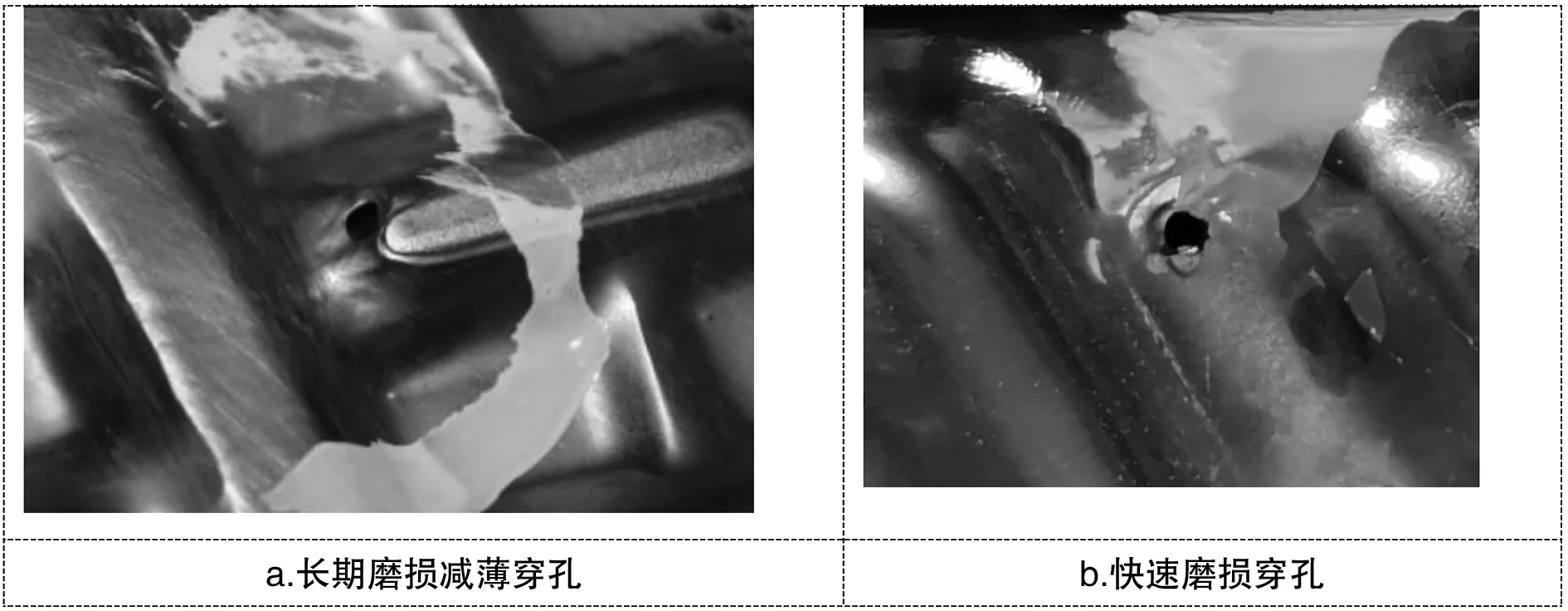

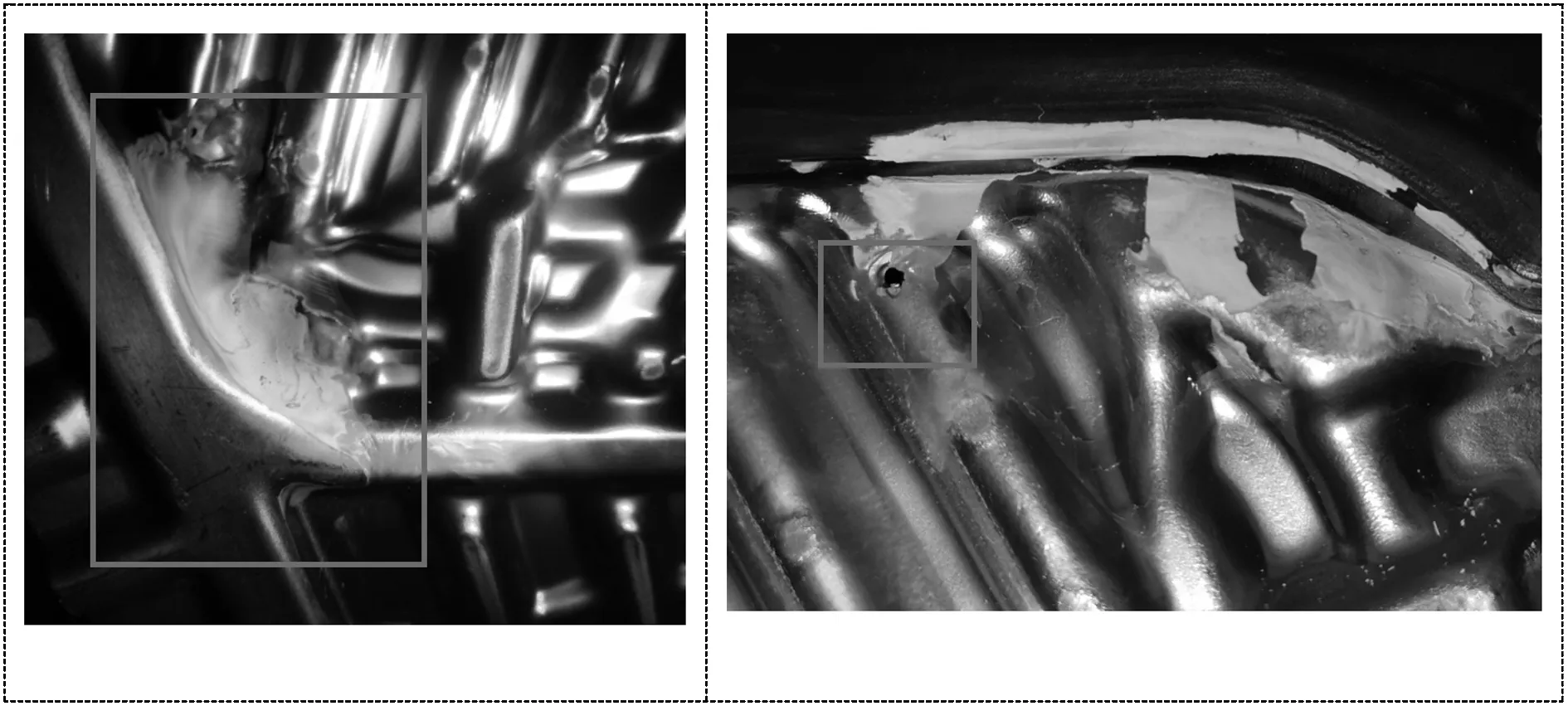

2.內漏。在日常運行期間,板式換熱器會發生內漏,由于RRI側介質壓力較SEC海水側壓力高,內漏會使RRI側設冷水向SEC海水側泄漏,造成RRI水箱液位下降,日常運行期間可以通過水箱液位判斷板換是否存在內漏,再通過逐個隔離核島板換排查出哪臺核島板換存在內漏。內漏的直接原因為板片穿孔,板片穿孔的影響因素較多,從歷史的檢修來看,有正常長期運行的磨損減薄穿孔,穿孔的區域范圍內存在減薄,長期運行后在某一點發生穿孔。另外還有一種穿孔在短時間內發生,大部分是由于板片間異物,造成某點板片間流態發生變化,產生局部高流速快速磨損穿孔,如圖3所示。

圖3 磨損穿孔

(二)歷史缺陷分析。對該廠2004年以來的歷史缺陷情況進行了詳細分析,發現對缺陷影響較大的一些問題,主要如下。

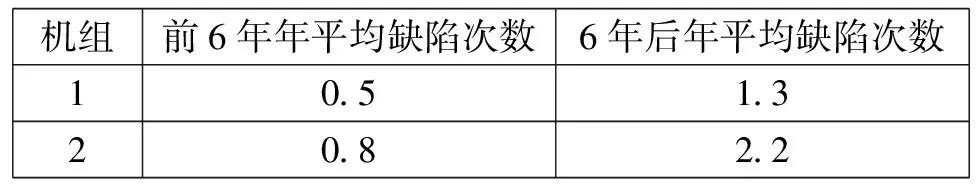

1.板片老舊。對1、2號機組運行近17年的缺陷次數按照前6年和6年之后的年平均缺陷次數進行統計,得到表1的數據,可以看出,6年之后的年平均缺陷次數成倍增加,表明隨著運行年限的增加,核島板換出現缺陷的頻次增加。

表1 核島板換年均缺陷次數統計

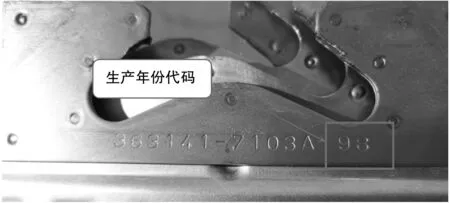

該廠所在的地區為杭州灣入海口處,海水中泥沙含量高,對板片產生的磨損也較其它核電廠嚴重,運行年限的增長,導致板片減薄,在后期的運行中出現穿孔,形成內漏。據粗略統計,目前該廠1、2號機組板式換熱器現場使用以及備件板片中,2000年前的板片數量約占到了50%(如圖4所示,從標記上可以看出該板片為1998年生產)。

圖4 板片掛耳上部制造年份標記

2.板片檢修不充分。該廠各機組每次大修需對4臺板式換熱器進行清洗檢查,每臺核島板換508張板片,由于核島板換在大修停機時仍需要保證一列的運行,倒列時間短,因此每臺核島板換的檢修時間僅3~4天,工作內容包括拆解、逐張板片清洗檢查、回裝、水壓試驗等工作。

3~4天時間相當緊張,造成板片清洗檢查檢修存在不充分的情況:一是無法對板片密封膠條生產日期進行全面檢查,造成有部分板片密封膠條超壽期使用;二是容易漏檢減薄的板片;這些問題會導致后續水壓試驗無法一次性通過或投運后不久的重復檢修問題,據歷史數據統計,最多的返工次數達到了7次之多,某臺核島板換在2011年6、7、8月份連續進行了3次內漏檢修,3次檢修中先后發現板片穿孔、板片穿孔及減薄、板片穿孔及減薄,當水壓試驗無法一次性通過時,就需要重新返工,3~4天的工期還需要考慮返工時間,這些對檢修工作造成巨大的壓力,核島板換基本是屬于倒班檢修的狀況,人員的疲勞進一步影響檢修的質量。

3.上游異物。核島核島板換在設計時,要求進入板式換熱器的砂子顆粒直徑<2mm,因此核島板換上游設置了過濾器,過濾精度為2mm。但在2019年,該廠核島板換發生缺陷次數達到了9次之多,解體檢查發現板片間存在較多硬質異物,通過調查發現為上游過濾器下游與核島板換上游之間的SEC管道、閥門等的防腐涂層,如圖5所示,這些脫落涂層尺寸遠遠大于上游要求的過濾精度尺寸,進入核島板換之后卡在板片間造成板片局部流速發生變化,在較短的時間內使板片穿孔內漏。

圖5 脫落的防腐涂層

另外在歷史檢修中還發現部分不明物質粘附在板片的某些區域,造成介質流動形態發生改變,致使板片快速的磨損穿孔發生內漏,圖6為某次檢修發現的異物及穿孔情況。

圖6 板片異物造成穿孔

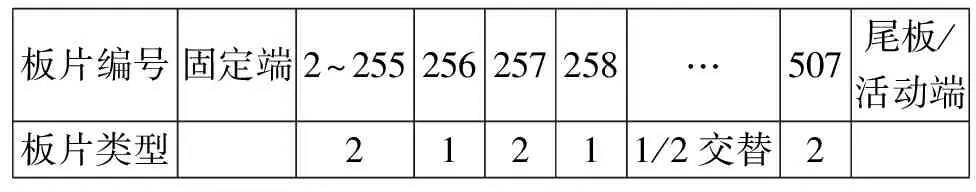

4.板片未按排片順序安裝。在通過歷史缺陷的對比,發現3、4號機組的年平均缺陷次數較1、2號機小,如表2所示,通過研究檢修規程對比,3、4號機嚴格按照了設備的板片排片表進行了布置,如表3所示,而1、2號機檢修規程無板片排片要求。

表2 四臺機組前6年平均缺陷次數對比

表3 檢修規程中板片安裝順序要求

說明:類型1為小角度,類型2為大角度

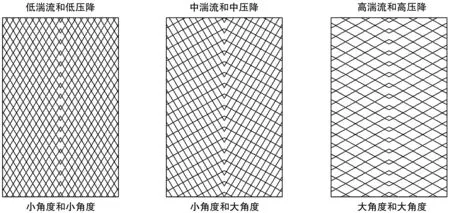

如表3中描述,板式換熱器存在大、小角度板,如圖8所示,兩者各有特點,大角度板流速快,傳熱效果高,但壓降高,小角度板效果反之,在板片組的設計時需考慮整個換熱性能及壓降要求來進行板片布置,不同板片組合的效果如圖9所示。

圖8 大小角度板

圖9 不同角度板片組合

查詢了該廠各核島板換的壓降值,發現該廠1、2號機組的板片壓降要高于3、4號機組的板片壓降,表明1、2號機板片的排片順序有影響,高壓降和高湍流加速了板片的磨損,使得1、2號機的缺陷較3、4號機高。

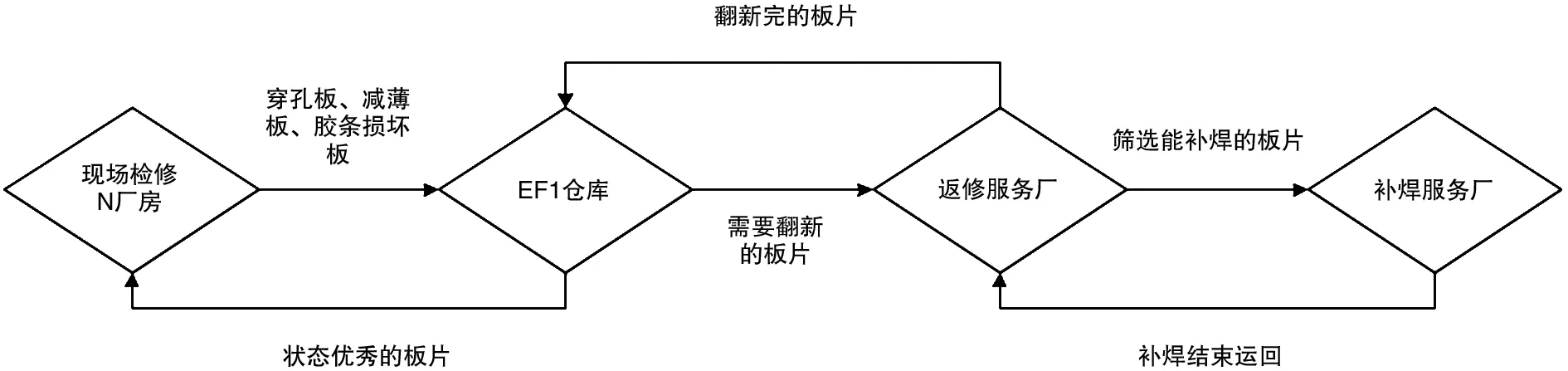

5.板片返修不當。該廠板式換熱器每次大修清洗檢查更換下來的板片,都返廠進行檢修,下圖10為缺陷板片檢修流程。從返修流程中可以看出,該廠對于部分缺陷板片執行了補焊后進行復用,由于板片材質為鈦,所需補焊的面積較小,一般穿孔尺寸都不大于2mm,補焊采用釬焊工藝,存在接頭強度低、耐熱性差、焊前清整要求嚴格的問題,在應用于該廠海水泥沙含量大的介質中時,其可靠性不高,補焊的位置會短時間內再次發生穿孔,導致板片使用周期縮短發生內漏。

圖10 缺陷板片檢修流程

三、改進建議

通過以上的分析,為減少該廠核島板換缺陷,提高設備可用率,針對以上問題,提出以下幾條建議。

(一)對使用近20年的板片進行報廢。對庫存循環板片備件進行清理,篩選出2000年以前的板片,將其進行報廢。對于現場使用的板片,在解體檢修中核查板片生產日期,在循環板片備件充足的情況下,將2000年以前的板片進行替換,如循環板片不足的話,采購一定數量的板片進行替代。

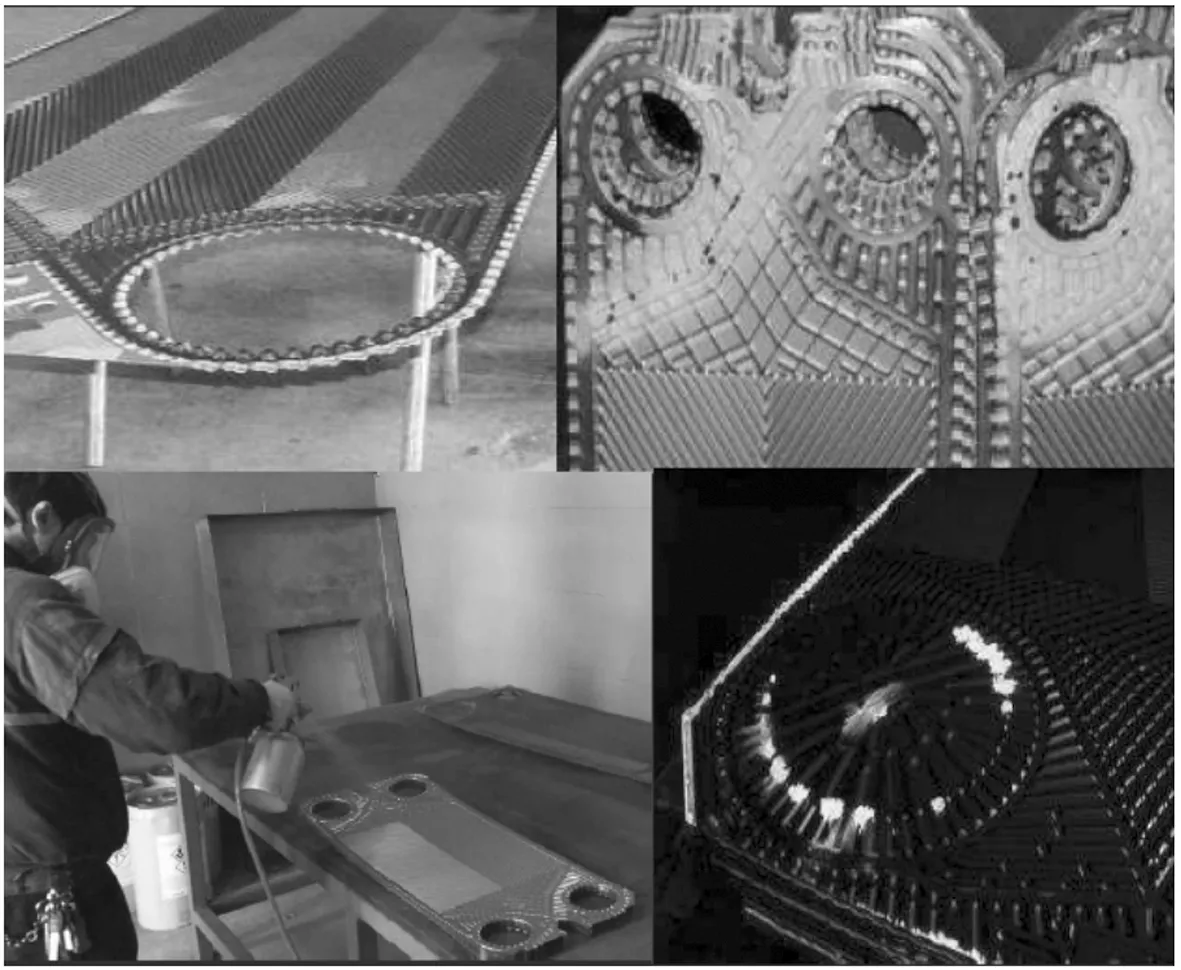

(二)采用循環備件檢修。由于核島板換檢修周期短,可用考慮使用整機循環備件進行檢修,每次檢修直接將整個板片拆卸更換508片新板片,拆卸下的板片返廠進行詳細檢查,這樣不存在工期的壓力,而且返廠能夠使用熒光檢查發現板片微小的穿孔等缺陷,如圖11所示為板片的熒光檢測,且能夠實現板片密封膠條性能的一致。

圖11 板片返廠滲透檢查

(三)嚴格按照出廠設計的板片排片圖進行安裝。對1、2號機組的核島板換檢修規程進行升版修改,增加板片排片布置的要求,恢復板片原設計的性能要求,不至于混亂的排片順序造成高湍流和高壓降的情況出現,導致板片使用壽命縮短。

(四)控制好上游異物。對核島板換入口海水管道的防腐涂層進行定期檢查,取消硬質易脆裂的陶瓷防腐涂層,使用油漆涂層進行防腐,防止發生大面積大塊脫離,卡在板片間造成板片磨損穿孔的情況。

(五)返修標準,不使用補焊板片。修改板片的返修標準,對檢查出的穿孔板片直接進行報廢。

四、結語

面對海水水質狀況比較惡劣的狀況,電廠需改變思想,將老舊板片逐步報廢替代,并投入資金采購整機板片,執行整機循環備件的檢修策略,并嚴格安裝設計的板片排片順序大小角度交替安裝,同時對海水側上游的管道涂層加強監督或是更換涂層型式等方式來確保板片安全運行。