M100D型主泵二級密封失效分析

□王琳琳 付 勇 劉德軍 潘 翔 時宏磊 陳 松

一、機械密封結構簡介

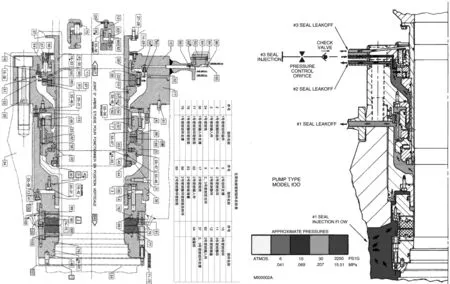

M100D型主泵機械密封由安裝在泵軸上的三級串聯機械密封組成,三級密封承擔壓降的情況如圖1所示。

(a)主泵密封結構圖 (b)主泵密封壓力分布圖圖1 主泵密封結構和壓力分布圖

二、二級密封失效概述及調查

2019年11月1日20點47分啟動1RCP001PO主泵,各項參數在要求范圍內。

21點31分1RCV036MD顯示一級密封泄漏量由0.09m3/h突降至0m3/h,約30s后主控閃發二級密封泄漏量高報警,二級密封泄漏量顯示達到163L/h。

21點34分,1RCV036MD顯示一級密封泄漏量由0m3/h開始上升至0.09m3/h。

2019年11月2日4點47分,一級密封泄漏突降至0m3/h,由于主控無報警,6點40分左右主控操縱員發現1RCV036MD顯示為0。

8點10分左右,運行人員、維修人員進入主泵房間,發現1RCP001PO三級機械密封漏水。

2019年11月3日開始對1RCP001PO主泵一二三級機械密封進行檢查更換,發現二、三級盒式密封損壞,二級密封靜環全部磨損,并磨損至靜環座金屬表面;三級密封靜環磨損嚴重;一級密封未見異常。

三、參數趨勢分析

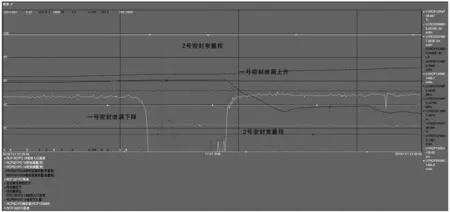

21:31分,1RCP001PO主泵一級密封泄漏從0.09m3/h下降至0m3/h,約40s后二級密封泄漏窄量程(1RCP123MD)突現波峰至約163L/h隨后震蕩下降至0,約1分鐘后二級密封泄漏寬量程(1RCP131MD)出現短時(約40s)流量顯示0.22252m3/h。一級密封泄漏降至0持續約3分鐘后恢復至初始值,如圖2所示。

圖2 一級密封泄漏第一次下降至0參數趨勢圖

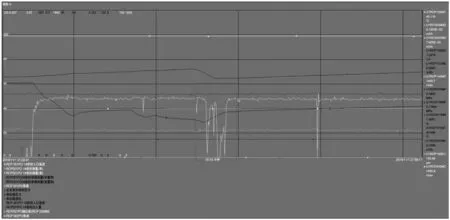

21:45分左右,一級密封泄漏量在1分鐘內出現多次泄漏量顯著下降后恢復的波動,在此階段二級密封泄漏無顯示,如圖3所示。正常情況下一級密封泄漏顯著下降時,二級密封泄漏應有顯示。

圖3 一級密封泄漏量波動參數趨勢圖

11月2日04:47左右,一級密封泄漏量徹底下降至0,同時軸位移從155μm上升至最高213μm左右。泵運行至8:40分停運,泵從啟動到停運總運行時間約12小時。

四、機械密封失效原因推斷

1RCP001PO啟動前通過圖4紅框所示的009BA進行充水,347VP為常閉閥門,充水路徑如箭頭所示。

圖4 主泵二級密封背壓側充水示意圖

泵啟動階段,主泵啟動正常且1級密封泄漏流量穩定。

21:31分左右,主泵啟動后約44分鐘,二級密封打開約3分鐘且一級密封泄漏下降至0,約40s后二級密封泄漏窄量程突現波峰至約163L/h,隨后震蕩下降至0。該現象為非正常響應,因為從一級密封動、靜環表面的檢查情況可以確認沒有發生摩擦,即一級密封的泄漏量是真實存在的。在這種情況下一級密封泄漏量顯示為0只能說明二級密封面由于某種原因開啟。一級密封的泄漏量將通過二級密封的泄漏管線,由二級密封泄漏管線上的窄量程流量計1RCP123MD測得。二級密封應測得與之前一級密封泄漏量大致相同的值。

由于二級密封泄漏量無法通過泄漏管線排走,一級密封出口壓力(0.207Mpa)通過二級密封到達三級密封位置,而三級密封的開啟壓力為0.07Mpa,三級密封被打開,一級密封泄漏量上升通過三級密封殼。在此階段二、三級密封都是打開的。隨后二級密封正面壓力下降,3分鐘后二級密封閉合,一級密封泄漏量恢復。上述現象說明二級密封泄漏管線在泵運行時不通,可以推斷出在1RCP001PO啟動前二級密封背壓側未有效充滿水,啟動后背壓側處于對空狀態,44分鐘后發生一次異常開啟,4個多小時后發生失效。

接觸式機械密封普遍應用于各種水泵,單級接觸式機械密封動、靜環的背壓側都是沒有水進行潤滑的對空側,只要動、靜環有注入水的存在就不會過熱,所以該推斷的正確性需進行理論驗證。

五、2.5MPa壓力平臺下一級密封的狀態

一級密封為流體靜壓型非接觸式密封,通過靜環端面的錐角及轉折半徑來調整控制一級密封的泄漏量。張翊勛[2]等對于一級密封流場進行過深入的研究,其研究結果表明一級密封液膜在0.5~2.0MPa壓力區間最為敏感,液膜厚度為10.9~16μm,一級密封在該區間內不能穩定運行。在2.5MPa壓力平臺下,一級密封液膜剛剛趨于穩定狀態,泄漏量也處于較低水平。一級密封正常工況下的泄漏量正常值為0.182~1.363m3/h,2.5MPa壓力平臺僅為0.05~0.35m3/h,本次泄漏量為0.09m3/h。一級密封泄漏量為二級密封的注入量,所以在2.5MPa壓力平臺二級密封注入水量明顯低于正常工況。

六、二級密封溫度場的模擬

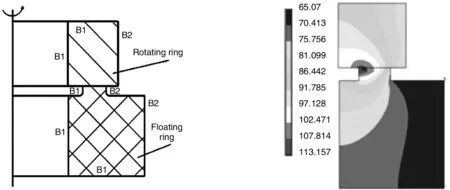

趙星宇等[1]對二級密封進行了建模計算。二級密封動、靜環的熱邊界如圖5所示。

(a)動、靜環熱邊界 (b)動、靜環溫度場圖5 二級密封動、靜環熱邊界及溫度場

計算結果表明二級密封動、靜環密封面出口處溫升最大,為48.087℃。在本次失效中一級密封泄漏水的溫度穩定在40.482℃左右,疊加溫升后二級密封動、靜環熱點處的溫度為88.569℃。在二級密封背壓側存在水可以正常建立背壓的情況下,二級密封動、靜環熱點處的絕對壓力為0.169MPa,在該壓力下水的沸點為115℃,可以確保熱點處的水不會發生沸騰,動、靜環可以在液膜穩定的狀態下正常運轉。當二級密封背壓側缺水,二級密封動、靜環熱點處的絕對壓力降低至0.1MPa左右,在該壓力下水的沸點為100℃,同時空氣的熱導率遠低于水,會導致二級密封動、靜環熱點溫度進一步升高,超過100℃后熱點處的液膜會發生汽化。該汽化過程由溫度升高引起被稱為“沸騰”,由壓力降低引起被稱為“閃蒸”,背壓側缺水的效應為沸騰和閃蒸雙重因素共同疊加。

魏龍[2]等對接觸式機械密封端面平均溫度耦合計算方法進行了深入的研究,研究結果表明在穩定工況下接觸式機械密封動、靜環產生的摩擦熱主要由動、靜環的內外表面傳遞給被密封介質,傳熱效果取決于動、靜環與被密封介質之間的傳熱系數。

動環內側傳熱系數hri按式(1)計算。

(1)

動環內側傳熱系數hro按式(2)計算。

(2)

靜環內側傳熱系數hsi按式(3)計算。

(3)

靜環外側傳熱系數hso按式(4)計算。

(4)

其中,λf為被密封介質的熱導率,Pr為普朗特數,ρ為被密封介質的密度。

從上述公式中可以明顯看出,λf、Pr、ρ三個參數對于動、靜環的傳熱系數影響非常大。當二級密封背壓側缺水,動、靜環背壓側的介質由水變成空氣。在20℃常溫下水與空氣λf、Pr、ρ對比如表1所示。

表1 20℃常溫下水與空氣λf、Pr、ρ對比

從表1可以清楚地看出水與空氣λf、Pr、ρ差別明顯,雖然很難定量判斷出空氣側動、靜環傳熱系數與水側動、靜環傳熱系數的比值,但是可以定性地確定該比值可以小到忽略不計,即二級密封動、靜環背壓側缺水的情況運行該處熱量無法被有效導出。在這種情況下二級密封動靜、環的溫度場將會發生明顯的變化。熱點溫度會變得更高超過100℃,液膜在沸騰和閃蒸雙重因素的作用下發生汽化,即在動、靜環的表面形成汽、液兩相流。

清華大學王濤[3]等對于機械密封液膜汽化問題進行了深入的研究,研究結果表明液膜的汽化會造成潤滑液膜的破裂,動、靜環端面將發生干摩擦或震蕩造成機械密封失穩,產生氣噴現象,迅速導致機封失效,在脆性材料上產生同心圓紋理,在韌性材料表面產生熱裂紋。本次二級密封失效模式與上述描述高度吻合,即可以通過理論推導驗證原因推斷。

七、結語

通過對失效機械密封檢查確認二級密封動、靜環背壓側存在過熱現象,參數變化趨勢支持二級密封動、靜環背壓側缺水的推斷,理論推導驗證該推斷正確,可以確認本次二級密封失效的根本原因為二級密封動、靜環背壓側缺水。