國內(nèi)LPG鋼瓶充裝技術(shù)的應(yīng)用趨勢分析

□張 鵬 于彥雷

LPG充裝的基本要求是安全、不間斷地向用戶供應(yīng)合格的重瓶。充裝技術(shù)按機(jī)械自動化的程度可以分為手工充裝技術(shù)、手自一體化充裝技術(shù)(半機(jī)械自動化充裝技術(shù))和機(jī)械自動化充裝技術(shù)。機(jī)械自動化程度不同的充裝技術(shù),要以貯罐每日灌瓶的數(shù)量和客觀條件來確定,所以目前這三種充裝技術(shù)應(yīng)用于國內(nèi)外LPG充裝。隨著《新瓶規(guī)》的實(shí)施,對LPG的充裝數(shù)據(jù)的監(jiān)管有了更進(jìn)一步的要求,LPG智能充裝技術(shù)的出現(xiàn)實(shí)現(xiàn)了充裝數(shù)據(jù)自動記錄、可追蹤可分析的功能,將成為未來LPG充裝技術(shù)的發(fā)展趨勢。

一、LPG鋼瓶充裝技術(shù)對比分析

(一)手工充裝技術(shù)。在部分地區(qū)仍采用傳統(tǒng)的手工充裝技術(shù),充裝站建設(shè)簡陋設(shè)備簡單,氣源經(jīng)烴泵加壓輸送到手動充裝工作車間,通過人工對LPG鋼瓶進(jìn)行空瓶的搬運(yùn)、倒殘液、充裝、稱重、復(fù)檢,再通過人工搬充裝后的鋼瓶至實(shí)瓶交易區(qū)。

圖1 人工手動充裝圖

1.手工充裝技術(shù)的缺點(diǎn)。一是人工手動充裝技術(shù)操作瑣細(xì),效率低下,充裝工勞動強(qiáng)度較大,并不能適應(yīng)充裝量大、高強(qiáng)度的生產(chǎn)過程;二是此技術(shù)因采用人工計(jì)量充裝量,對充裝工的操作熟練度有一定的技術(shù)要求,手動控制充裝速度和秤鉈定位,可能因人為因素容易產(chǎn)生誤差,即超量和欠量;三是在鋼瓶的出入庫管理、安全檢查、精確灌裝等方面難于保證。

2.手工充裝技術(shù)的優(yōu)點(diǎn)。一是此技術(shù)設(shè)備簡單,只需一臺烴泵和一根LPG(液化石油氣)液相管就可以滿足充裝要求了。二是技術(shù)相對簡單、可靠,需要維護(hù)保養(yǎng)的設(shè)備較少,投資較少。

因此,目前國內(nèi)一些灌裝量較小,人工勞動成本較低的城鎮(zhèn)和農(nóng)村區(qū)域仍采用這種充裝方法。

(二)手自一體化充裝技術(shù)。手自一體充裝技術(shù)是指在充裝過程中由智能電子秤和相關(guān)控制系統(tǒng)組成,PLC控制器控制電子秤的閥門開關(guān)。鋼瓶檢查、鋼瓶上稱、連接充裝料管等準(zhǔn)備工作都是由人工手動完成,然后在智能電子秤上輸入充裝量目標(biāo)值,按下“開始”鍵后,系統(tǒng)自動打開充裝閥門進(jìn)行充裝灌瓶,到達(dá)目標(biāo)值后自動關(guān)閉閥門結(jié)束充裝程序。

圖2 手自一體化充裝圖

1.手自一體化充裝技術(shù)的優(yōu)點(diǎn)。一是采用智能電子秤后,設(shè)置目標(biāo)值后,當(dāng)充裝到目標(biāo)值后,系統(tǒng)自動關(guān)閉充裝閥門停止充裝,大大提高了LPG鋼瓶的充裝合格率;二是此技術(shù)采用氣動充裝嘴,上手操作簡便,大大減少了液化石油氣的漏失量,改善勞動環(huán)境,并對安全生產(chǎn)有著很大的改善。

2.手自一體化充裝技術(shù)的缺點(diǎn)。一是完全靠人工操作,充裝過程難以實(shí)現(xiàn)系統(tǒng)主動控制;二是人為因素較多,不能完全避免過期、非自有等問題鋼瓶充裝。

這種充裝技術(shù)比傳統(tǒng)的人工手動充裝效率大大提高,設(shè)備也較簡單,只需一臺智能電子充裝秤,操作相對簡單,所以,目前在國內(nèi)中小型LPG充裝站中多采用此種充裝技術(shù)。

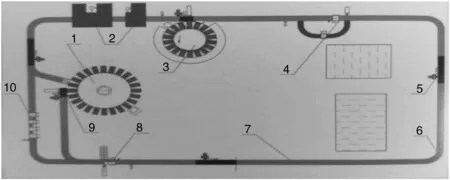

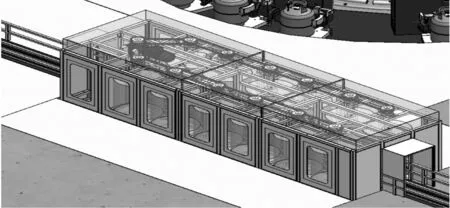

(三)機(jī)械自動化充裝技術(shù)。機(jī)械自動化充裝技術(shù)是指運(yùn)到充裝站的LPG空瓶,直到充裝合格的重瓶裝車出站的全過程,均為機(jī)械自動化操作。各充裝工序和工位之間的聯(lián)系全部由轉(zhuǎn)盤運(yùn)輸連接,形成一條空瓶入重瓶出的安全生產(chǎn)線。

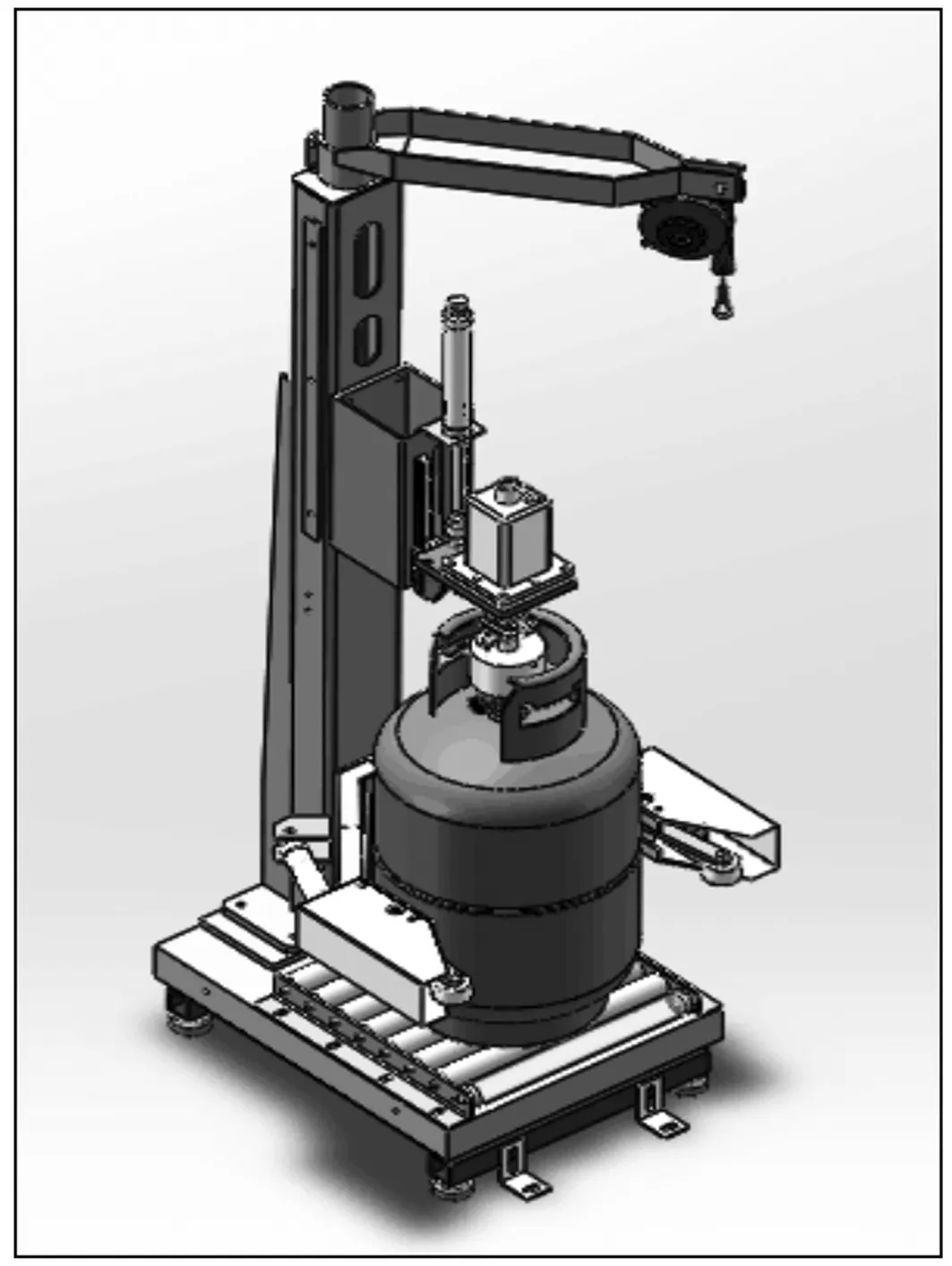

圖3 機(jī)械自動化充裝設(shè)計(jì)圖

1.機(jī)械自動化充裝技術(shù)的優(yōu)點(diǎn)。一是這種灌瓶方法效率高,工藝齊全,16稱位全線每小時可充裝15kg鋼瓶600~800個;二是整個生產(chǎn)線只需2~3人,節(jié)省勞動力,工人勞動強(qiáng)度小。三是安全性和準(zhǔn)確性提高,實(shí)現(xiàn)了精確灌裝。

2.機(jī)械自動化充裝技術(shù)的缺點(diǎn)。一是投資成本高,生產(chǎn)線上設(shè)備較多,日常消耗較大;二是信息智能化程度低,充裝數(shù)據(jù)不能進(jìn)行自動記錄,數(shù)據(jù)不可追溯不可分析。

投資大,消耗高,一個單機(jī)故障就會使全線停產(chǎn),所以,目前國內(nèi)僅有大型液化氣經(jīng)營企業(yè)建有機(jī)械自動化充裝生產(chǎn)線。

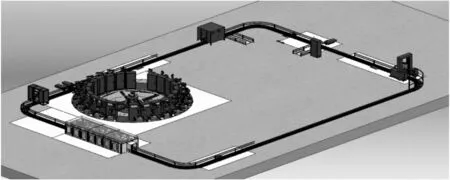

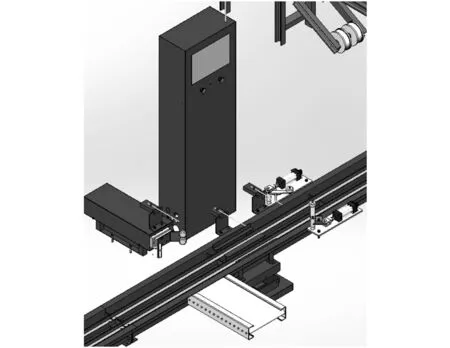

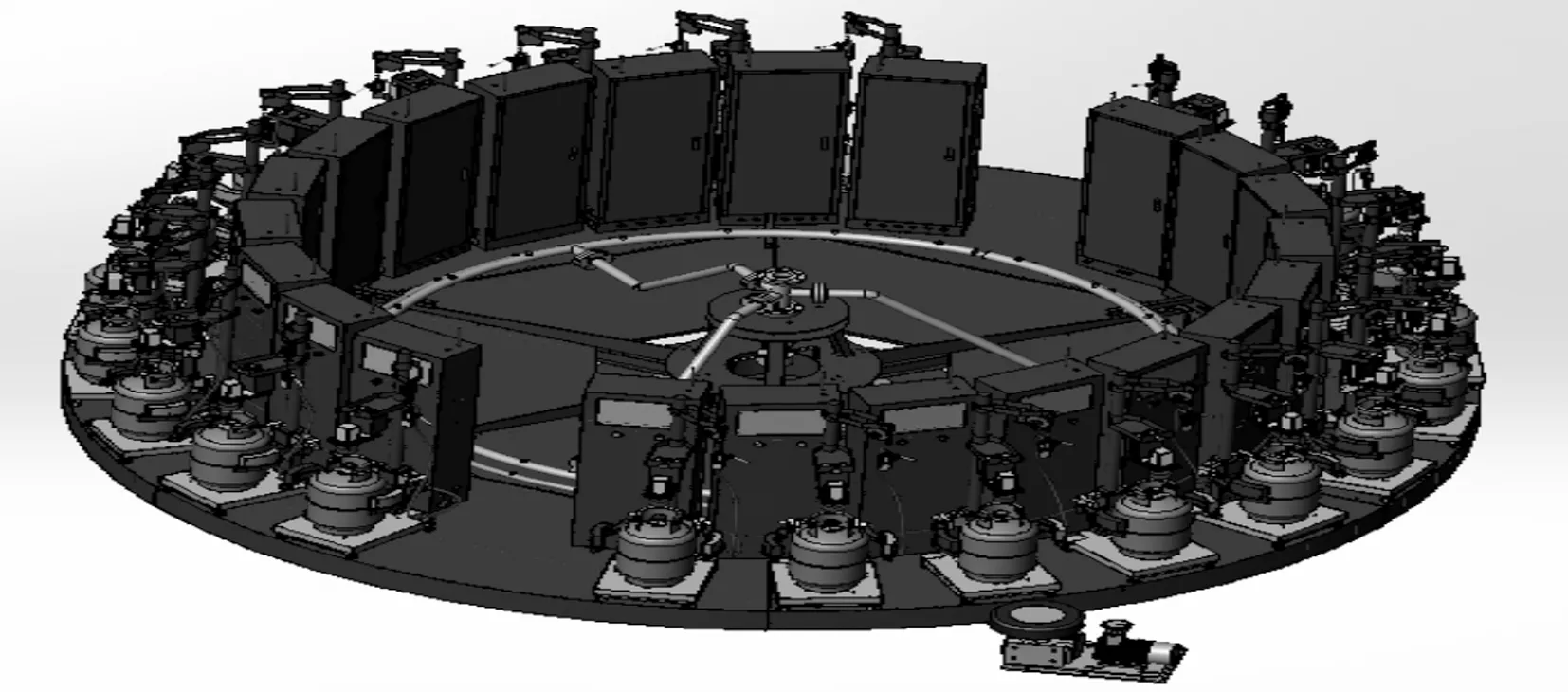

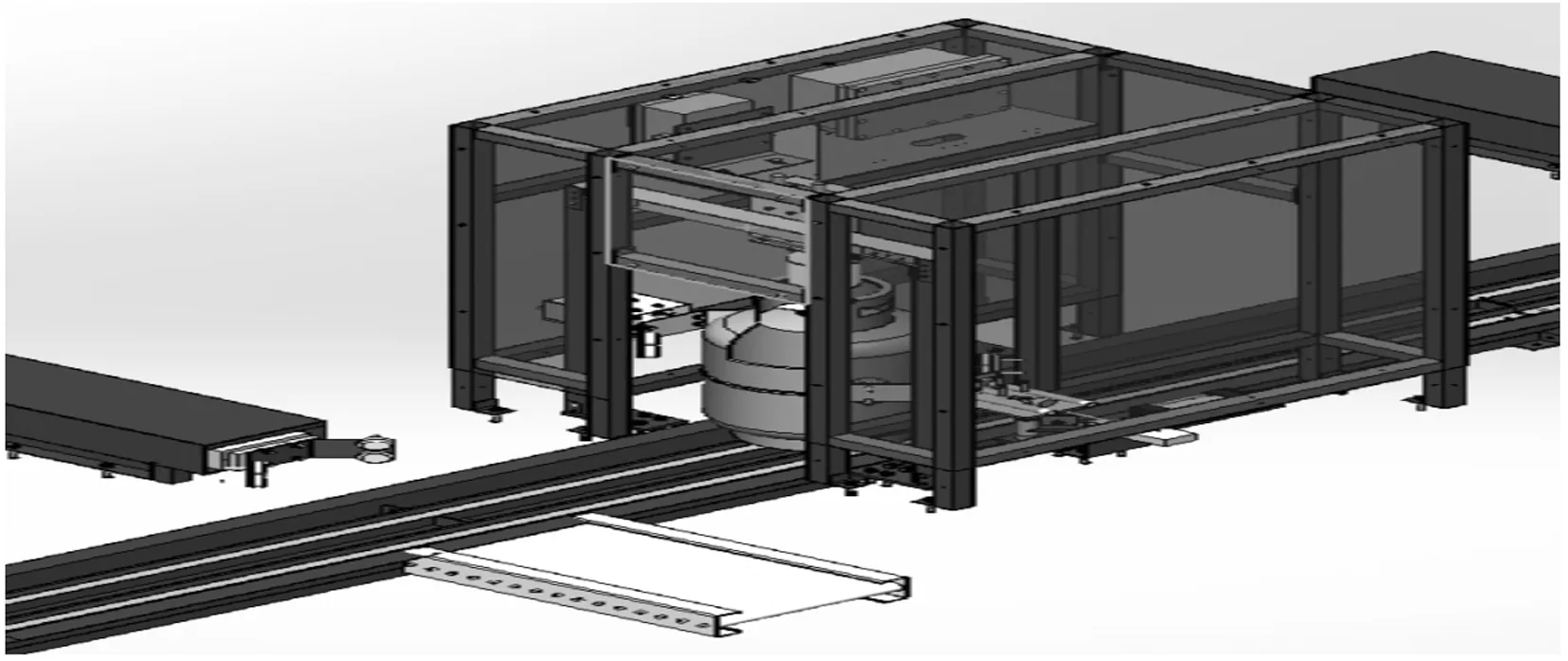

(四)智能化充裝技術(shù)分析。智能充裝技術(shù)是由現(xiàn)代通信與信息技術(shù)、計(jì)算機(jī)網(wǎng)絡(luò)技術(shù)、智能控制技術(shù)與機(jī)械自動化充裝技術(shù)匯集而成,可對氣瓶進(jìn)行自動化充裝和清洗,在全過程機(jī)械自動化的基礎(chǔ)上實(shí)現(xiàn)對充裝數(shù)據(jù)進(jìn)行收集、上傳、儲存和讀取功能的實(shí)現(xiàn)。隨著技術(shù)的更新?lián)Q代,目前智能充裝技術(shù)可以實(shí)現(xiàn)無人自動充裝,充裝數(shù)據(jù)可追溯可分析。

圖4 智能化充裝設(shè)計(jì)圖

1.智能化充裝技術(shù)的優(yōu)點(diǎn)。一是智能化監(jiān)控,杜絕多充、少充等現(xiàn)象,充裝精度高;二是充裝數(shù)據(jù)進(jìn)行自動記錄,數(shù)據(jù)可追溯可分析;三是氣瓶充裝前后檢查更加全面精細(xì)。

2.智能化充裝技術(shù)的缺點(diǎn)。一是投資成本高,設(shè)備需定期維護(hù),維修能力要求高;二是專業(yè)性更強(qiáng),對操作人員的要求更高。

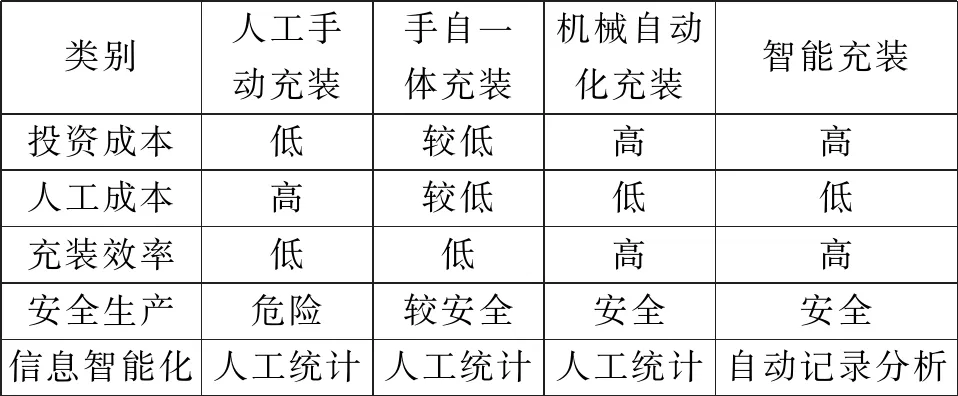

表1 指標(biāo)對比表

(五)LPG智能充裝技術(shù)與現(xiàn)有技術(shù)的對比分析。自20世紀(jì)60年代液化石油氣在國內(nèi)普遍使用后,人工手動充裝以操作簡便,不需要任何設(shè)備設(shè)施而沿用至今;隨著國家和地方的政策規(guī)范對于安全充裝生產(chǎn)的不斷實(shí)施和調(diào)整以及智能電子灌瓶秤的出現(xiàn),手自一體充裝技術(shù)被廣泛應(yīng)用于正規(guī)中小型燃?xì)饨?jīng)營企業(yè);機(jī)械自動化充裝技術(shù)由于其投資高、消耗大和需定期維護(hù)等原因只有少數(shù)的大型燃?xì)饨?jīng)營企業(yè)在使用;隨著《新瓶規(guī)》的實(shí)施,對LPG的充裝數(shù)據(jù)的監(jiān)管有了更進(jìn)一步的要求,LPG智能充裝技術(shù)的出現(xiàn)實(shí)現(xiàn)了充裝數(shù)據(jù)自動記錄、可追蹤可分析的功能。

二、智能充裝設(shè)備分析

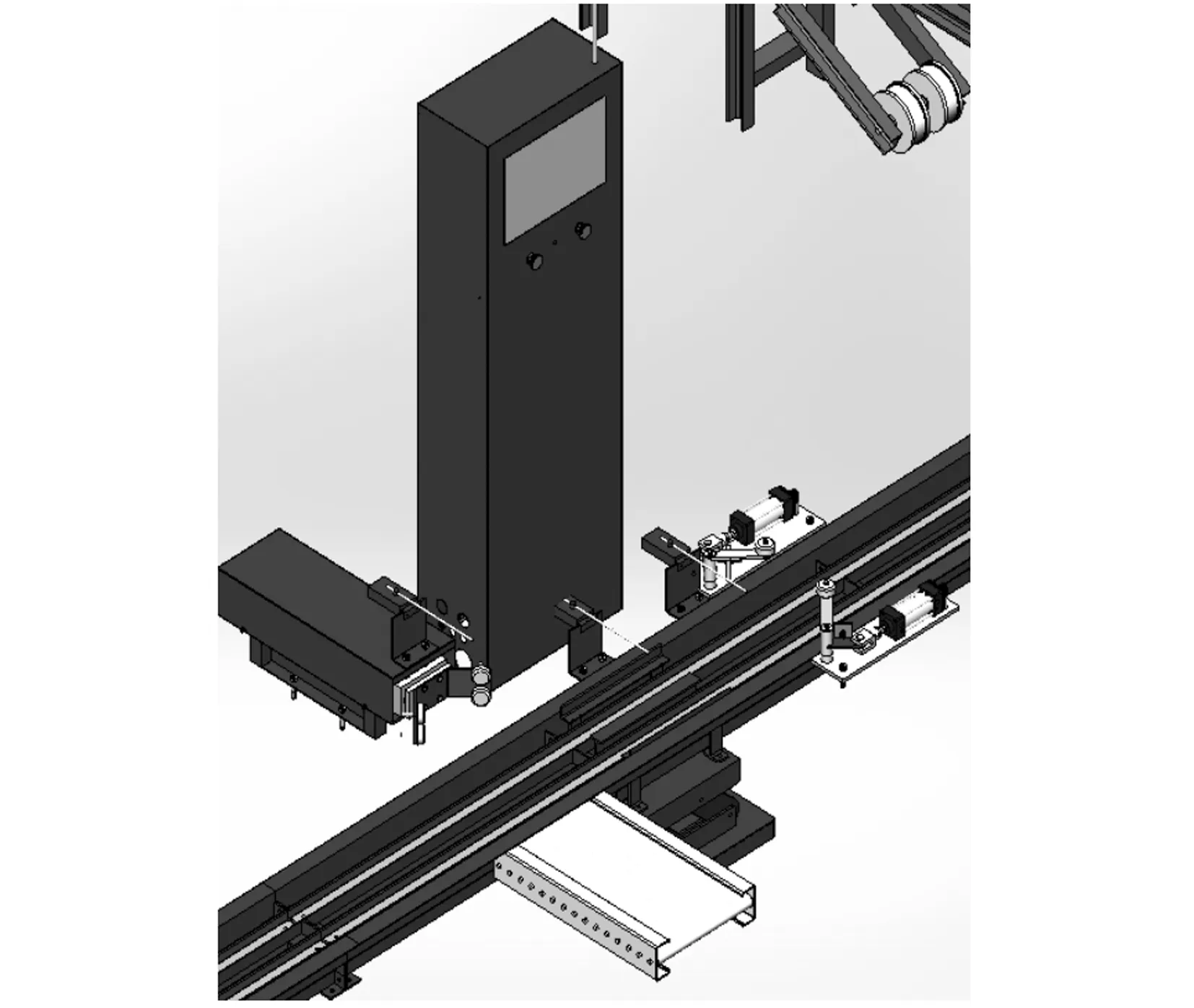

圖5 智能化充裝設(shè)計(jì)圖

(一)自動鋼瓶清洗系統(tǒng)。鋼瓶進(jìn)入設(shè)備內(nèi)部,通過高壓水淋和毛刷自動清洗鋼瓶表面油污,清洗完成后風(fēng)干進(jìn)入下一工序。

圖6 智能化充裝設(shè)計(jì)圖

(二)空瓶檢斤系統(tǒng)。輕瓶進(jìn)入輕瓶檢斤系統(tǒng),擋瓶機(jī)構(gòu)將下一鋼瓶擋住,鋼瓶重量在設(shè)定的范圍內(nèi),由輸送線運(yùn)輸至下一工位;當(dāng)鋼瓶重量不在設(shè)定范圍,由推瓶機(jī)構(gòu)將不合格的鋼瓶推出輸送線。

圖7 智能化充裝設(shè)計(jì)圖

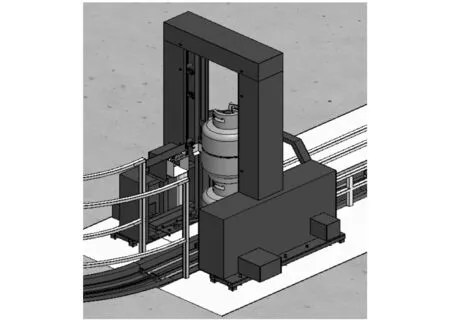

(三)鋼瓶調(diào)向系統(tǒng)。鋼瓶進(jìn)入設(shè)備內(nèi)部,擋瓶機(jī)構(gòu)擋瓶阻止下一鋼瓶進(jìn)入,鋼瓶調(diào)向機(jī)將鋼瓶開口方向調(diào)至統(tǒng)一方向,鋼瓶進(jìn)入轉(zhuǎn)盤充裝時充裝工不需再挪動和調(diào)整鋼瓶位置,直接加槍即可。減輕了充裝人員的工作強(qiáng)度,提高了工作效率。

圖8 智能化充裝設(shè)計(jì)圖

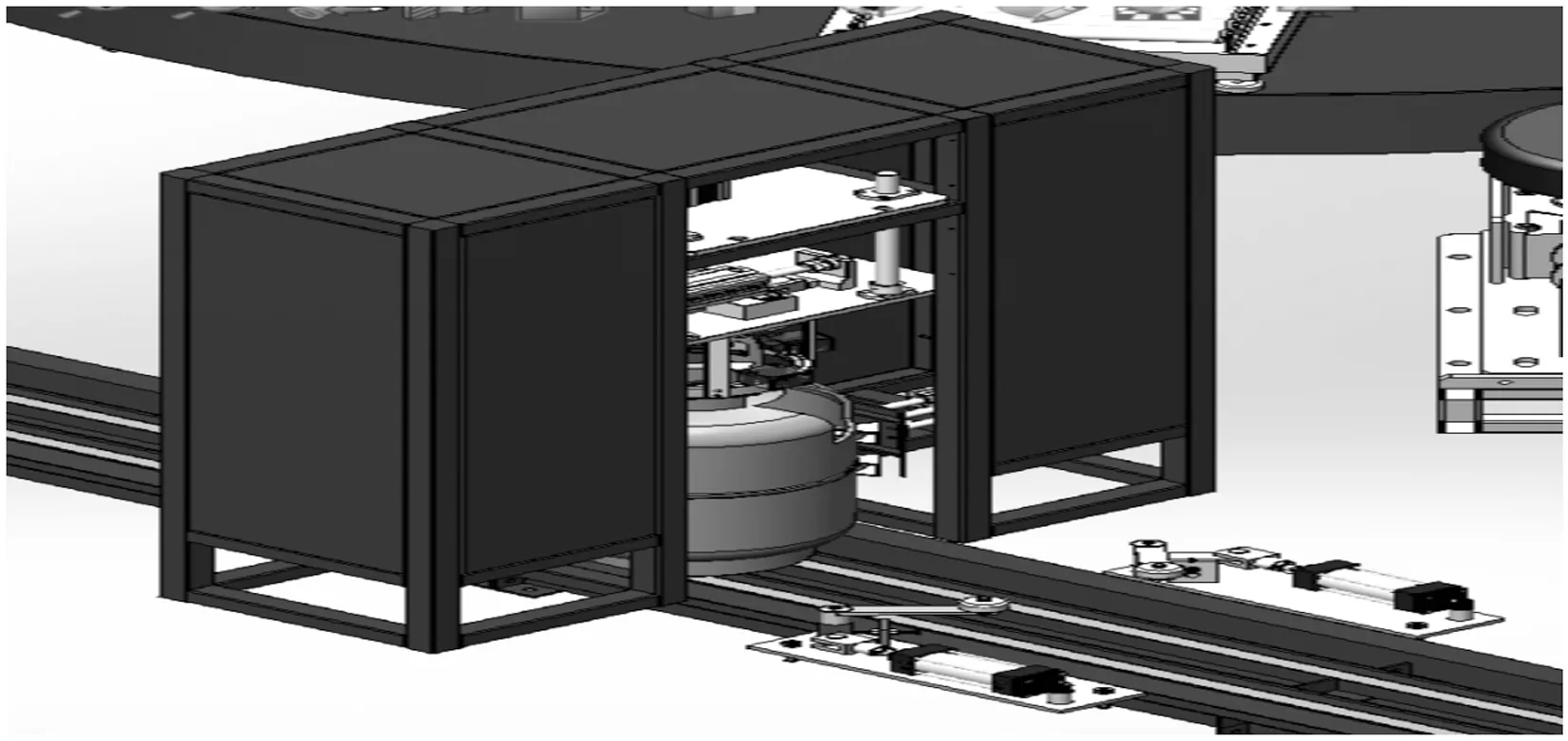

(四)轉(zhuǎn)盤充裝系統(tǒng)。鋼瓶由上瓶機(jī)構(gòu)推入到秤臺上,抱瓶器自動抱瓶,機(jī)械手自動開閥,自動充裝到設(shè)定重量,報警取槍后,下瓶機(jī)構(gòu)將充裝好的鋼瓶送入鏈條輸送線。沒有充滿或沒有取槍的瓶,不會啟動下瓶裝置拖出鋼瓶,保障安全。

圖9 智能化充裝設(shè)計(jì)圖

(五)開關(guān)閥機(jī)械手和自動抱瓶。鋼瓶由上瓶機(jī)構(gòu)推入到秤臺上,對中機(jī)構(gòu)將鋼瓶對中定位,手動上槍,提升機(jī)構(gòu)將開關(guān)閥機(jī)構(gòu)下降,開關(guān)閥機(jī)構(gòu)自動開閥,自動充裝到設(shè)定重量,開發(fā)閥機(jī)構(gòu)自動關(guān)閥,提升機(jī)構(gòu)將開關(guān)閥機(jī)構(gòu)提升離開鋼瓶區(qū)域,報警取槍后,按下下瓶按鈕。沒有充滿或沒有取槍,不會啟動下瓶裝置拖出鋼瓶,保障安全。

圖10 智能化充裝設(shè)計(jì)圖

(六)重瓶檢斤系統(tǒng)。重瓶進(jìn)入重瓶檢斤系統(tǒng),擋瓶機(jī)構(gòu)將下一鋼瓶擋住,鋼瓶重量在設(shè)定的范圍內(nèi),由輸送線運(yùn)輸至下一工位;當(dāng)鋼瓶重量不在設(shè)定范圍,由推瓶機(jī)構(gòu)將不合格的鋼瓶推出輸送線。

圖11 智能化充裝設(shè)計(jì)圖

(七)高精度電子檢漏系統(tǒng)。重瓶進(jìn)入電子檢漏機(jī),抱緊機(jī)構(gòu)將鋼瓶定位,檢漏機(jī)對鋼瓶進(jìn)行液化氣泄漏檢測,當(dāng)無泄漏時,由輸送線運(yùn)輸至下一工位;如果有泄漏,由推瓶機(jī)構(gòu)將漏氣的鋼瓶推出輸送線到排出滾道并聲光報警,然后進(jìn)行處理,不需安排專人看管。

圖12 智能化充裝設(shè)計(jì)圖

(八)自動熱縮封口機(jī)。將經(jīng)過電子檢漏機(jī)檢測合格的鋼瓶角閥套上熱縮性封口膜,鋼瓶由輸送線經(jīng)過封口機(jī),封口機(jī)吹出的熱氣將封口膜加熱收縮,達(dá)到角閥封口效果。

圖13 智能化充裝設(shè)計(jì)圖

(九)自動疊瓶機(jī)。重瓶進(jìn)入設(shè)備內(nèi),抱瓶機(jī)構(gòu)將鋼瓶上移,當(dāng)?shù)诙€鋼瓶進(jìn)入指定位置,第一個鋼瓶放置在第二個鋼瓶上面,實(shí)現(xiàn)鋼瓶2層碼垛,方便運(yùn)輸。

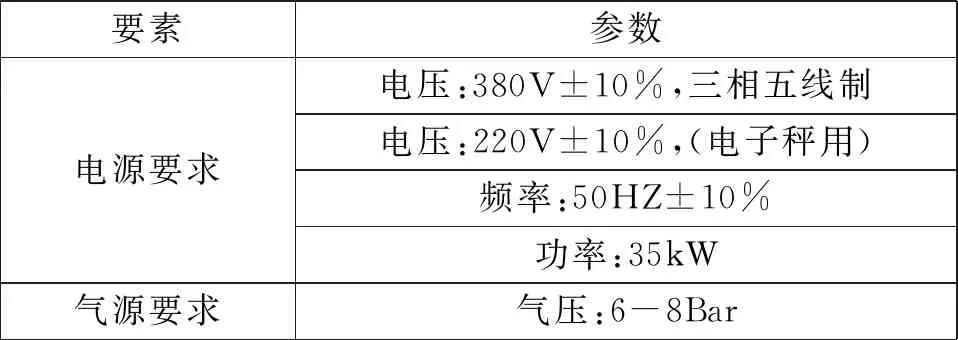

(十)總電源、氣源要求。總電源、氣源參數(shù)見表2。

表2 總電源、氣源參數(shù)表

(十一)主要功能特點(diǎn)。一是設(shè)備采用全新的轉(zhuǎn)環(huán)式、全懸掛抗偏載重軸承托輥結(jié)構(gòu),其抗偏載能力超強(qiáng),功耗低,維護(hù)方便;二是全套系統(tǒng)由鋼瓶清洗系統(tǒng)、空瓶檢斤系統(tǒng)、鋼瓶調(diào)向系統(tǒng)、6-24工位轉(zhuǎn)盤充裝線、重瓶檢斤系統(tǒng)、高精度電子檢漏系統(tǒng)、自動熱塑封口機(jī)、鋼瓶碼瓶機(jī)和鏈條輸送線組(可根據(jù)實(shí)際需要選配);三是灌裝轉(zhuǎn)盤主要由中心軸、轉(zhuǎn)盤骨架主體、回轉(zhuǎn)軸承、液相管道、氣相管道、灌裝秤總成、滾動滑臺、氣動抱瓶裝置總成、驅(qū)動機(jī)構(gòu)、無級調(diào)速變頻器總成等構(gòu)成;四是轉(zhuǎn)盤線充裝操作人員只需2人。

三、結(jié)語

傳統(tǒng)的手工充裝技術(shù)由于操作簡單、成本低廉還繼續(xù)存在于國內(nèi)外的部分市場中,但隨著政府監(jiān)管力度加緊和數(shù)字信息化轉(zhuǎn)型的要求,這種傳統(tǒng)模式將會在未來逐漸被取締。機(jī)械自動化充裝技術(shù)由于信息化升級的成本比重新選用其他充裝技術(shù)還要高,此技術(shù)將會被淘汰掉;手自一體化充裝技術(shù)的充裝設(shè)備由于構(gòu)造單一,對其信息化升級相對簡單,將會被廣泛應(yīng)用于正規(guī)中小型燃?xì)饨?jīng)營企業(yè)。智能充裝技術(shù)可對氣瓶進(jìn)行自動化充裝和清洗,在全過程機(jī)械自動化的基礎(chǔ)上實(shí)現(xiàn)對充裝數(shù)據(jù)進(jìn)行收集、上傳、儲存和讀取的功能,留有為市級平臺和氣瓶定期檢驗(yàn)機(jī)構(gòu)數(shù)據(jù)接口。既能提升安全系數(shù)和充裝效率,又能符合政府市場監(jiān)管機(jī)制。