箱型體結構產品生產工藝創新研究

吳永鵬,馮 戰,吳婧儀,沈 建

(1.中車資陽機車有限公司,四川 資陽 641300;2.四川農業大學,四川 都江堰 611800)

0 引言

箱型鋼結構制作中的最大難點就是變形控制[1],因此在加工過程比較關鍵[2]。在機械制造行業中箱型體產品的成型,主要采用拼接組裝成型工藝,但這存在有生產效率低,焊接組裝時產品變形大、質量差等缺點。為了提高箱型鋼結構的生產效率和質量,研究人員進行了許多的研究。章文輝[3]等進行典型工況下的極限強度非線性有限元分析。就此提出一種通用的多浮體結構物極限強度的組合箱型梁計算方法。劉云鴿[4]等利用工裝安裝制作開式箱體多孔襯套的加工方式,將鉚焊技術與機械加工技術進行巧妙的結合,使制作流程更加緊湊、工序縮減、制作周期更短、加工難度降低。常洋洋[5]對復合材料夾芯結構壁板箱型梁制備技術與彎曲性能進行了研究。結果表明,采用了新工藝后整體成型箱型梁的彎曲載荷/質量比提高130.9%,彎曲剛度/質量比提高了105.3%。以上研究結果表明箱型鋼結構通過采用先進的生成工藝及材料后,產品的生成效率及產品質量顯著提升,生產成本顯著降低。

以往對機車砂箱的生產都采用拼接成型或折彎成型。拼接成型是按照設計要求先將鋼板切割,再將切割好的鋼板焊接,最終生產出機車砂箱。采用拼接成型生產工藝有過程復雜,流程時間長,生產成本高,產品質量低、產品不美觀等缺點。折彎成型雖然沒有拼接成型的上述缺點,但是普通折彎機行程較短,折彎成型只能對尺寸較小的砂箱進行生產,無法滿足尺寸較大砂箱的生產。中車資陽機車有限公司在生產7200 kW 電力機車的砂箱過程中,為了提高產品質量和降低生產成本,不允許用拼接成型工藝。同時,大功率電力機車的砂箱體型較大,砂箱高度已大大超出了折彎機的行程,所以也無法采用折彎機折彎成型的生產工藝。為了滿足生產設計要求,我們對公司現有的壓力機進行了改進。壓力機的行程較大,其行程大于7200 kW 電力機車的砂箱高度。在壓力機的上端加裝了施壓刀具,在壓力機的下端加裝了成型模具。充分利用了壓力機行程大,壓力大的優勢。通過對壓力機的改進,滿足了7200 kW 電力機車砂箱的生成要求。在實際生成過程中,完全克服了拼接成型和折彎機成型的缺點。

1 折彎機、拼接成型工藝問題分析

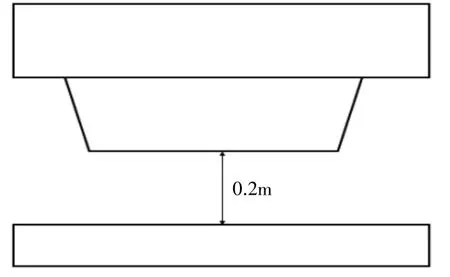

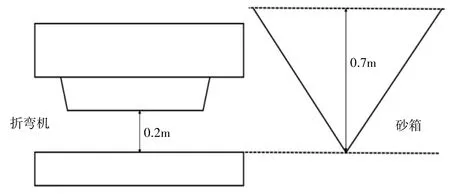

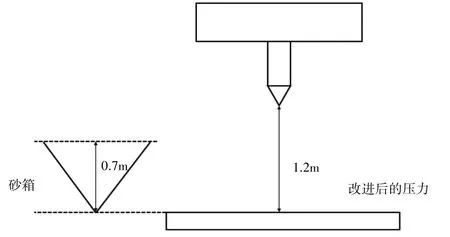

對于箱型體結構的產品成型,以往工藝是在折彎機上進行整體折彎成型,或者采用拼接成型工藝。折彎機整體折彎成型只能對尺寸較小的產品整體折彎成型,尺寸較大的產品無法在折彎機上整體折彎成型。現有折彎成型工藝,由于折彎機設備的封閉高度一般在0.35 m 左右,有效工作行程0.2 m 左右,所以超過0.2 m 深度的箱體結構在折彎過程中會發生嚴重的擠壓變形且存在較大的質量問題。因此,折彎成型工藝只能實現小于0.2 m 深度箱型體結構產品的成型。折彎機的結構示意圖如圖1 所示。折彎機的行程高度與砂箱彎折高度對比如圖2 所示。

圖1 折彎機結構示意圖

圖2 折彎機行程高度與砂箱折彎高度對比

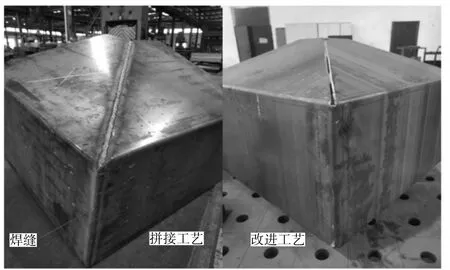

當要成型的箱型體深度超過0.2 m 時,傳統的生產工藝普遍采用拆分下料、成型、再焊接成型的工藝方案,最后通過將各個拆分件進行定位、組裝、焊接等工藝來實現箱體結構的成型,如圖3 所示。但是在焊接過程中由于成型工件受熱不均勻,致使其有內應力集中現象出現,從而導致工件發生變形,并且焊縫中也有可能存在各種缺陷,如出現氣孔、咬邊等。這些因素都影響到焊縫的強度,這也必然會影響到整個箱體的結構強度。另外還存在箱體結構外觀質量差,生產工藝流程繁瑣,生產成本高等問題。因此,采用傳統拼接工藝方法成型箱型體結構深度大于0.2 m 的產品時,存在較大的工藝質量問題,且工作效率低、生產成本較高。

圖3 傳統拼接組裝成型

2 箱型體加工工藝解決方案

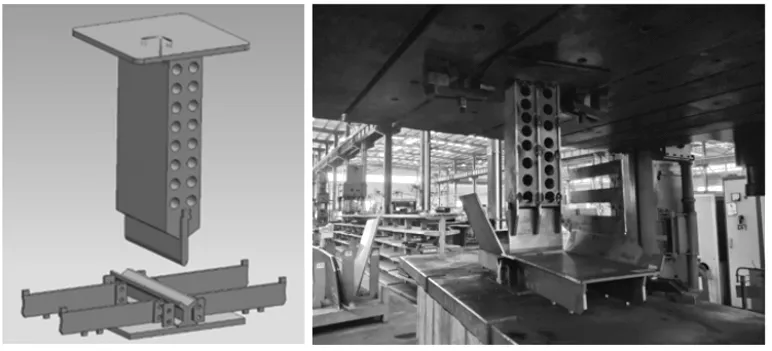

為了解決上述問題,對行程較大的壓力機進行了改裝。設計制作壓力機成型上模具和下模具,解決了尺寸較大的箱型體的整體成型工藝難點,壓力機的原型如圖4 所示,改進后的壓力機如圖5 所示。

圖4 壓力機原型

圖5 改進后的壓力機

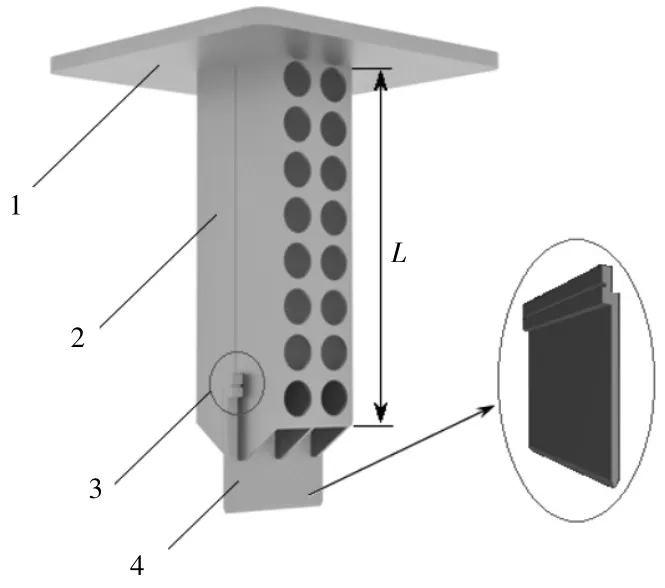

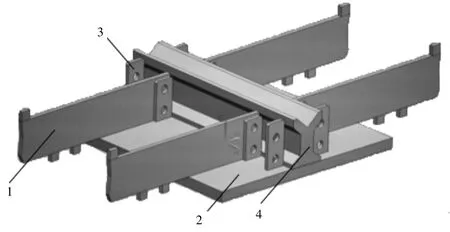

如圖6 所示為壓力機上模具,圖中頂板的作用是為了將加裝模具與壓力機上端固定,模托箱體的作用是為了使折彎上模具能夠進入砂箱內部,安裝對接口的作用是為了固定施壓刀具與模托箱體,施壓刀具的作用是為了使壓力機的壓力施加到砂箱上。模具設計應用了壓力機設備工作行程長的設備性能(工作行程L 長達1.2 m)。模具結構:圖1 中折彎機上的模具4可以插接方式安裝在模托上2,其中模托包括頂板1和箱體框架結構2 組成,模托頂板1 是為了將其固定安裝于壓力機上,模托2 主體部分類似箱體框架鏤空結構,這樣設計的優勢在于滿足模托結構強度的同時還減輕了自身重量,便于安裝使用。另外設計模托與折彎機模具對應接口相同,便于靈活安裝不同規格的折彎機模具,滿足不同規格箱型體產品成型的需求。壓力機模托3 部位,設計為可靈活安裝及可替換式結構,技術優勢在于可充分運用現有的不同規格尺寸的折彎上模具,既能保證模具與產品接觸的工作部分強度和精度,又可大幅度減少壓力機模具制作費用的高成本投入。

圖6 壓力機上模具

設計制作壓力機成型下模具,圖7 為下模具示意圖。由1 支撐板、2 底板、3 擋塊、4 成型折彎下模具組成。支撐板的作用是為了安放砂箱成型所用的鋼板,底板的作用是為了將整個模具固定在壓力機下端,擋塊的作用是為了實現支撐板的自由移動,成型下模具的作用是為了能使砂箱成型到要求形狀。底板上整齊排列的方孔可與支撐板下部突出部分插接使其固定,支撐板不僅有與成型模具共同支撐成型板材的作用,而且上端部突出部分還有產品成型定位規格尺寸功能。下模具設計與上模具設計都同樣具備可替換和節約模具制作費用的優點。同時能夠實現快速拆卸、安裝和替換,滿足不同規格產品的需求。壓力機行程高度與砂箱折彎高度對比如圖8 所示。

圖7 壓力機下模具

圖8 壓力機行程高度與砂箱折彎高度對比

3 生產工藝驗證、推廣

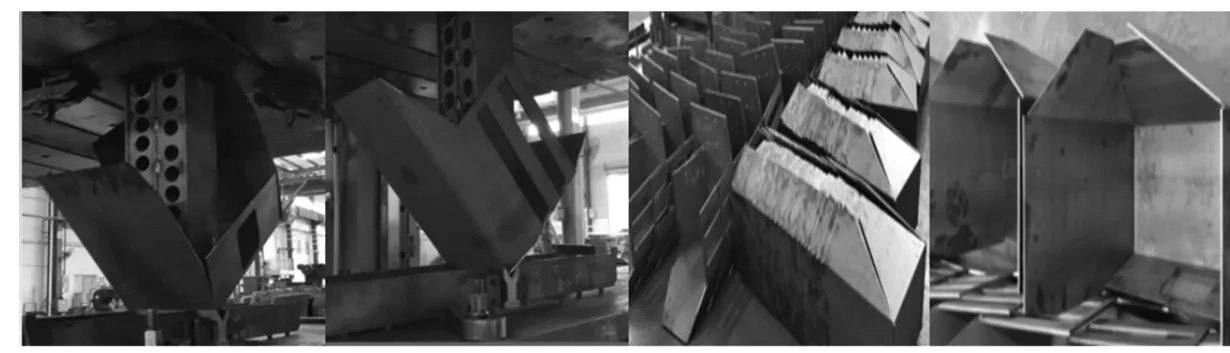

HXD1C 電力機車砂箱箱型體結構原有生產工藝采用拼接組裝工藝。其效率低、焊接變形大、影響結果強度,質量不能滿足質量要求。為了解決拼接變形大、結構剛性差的質量問題,現工藝定為整體成型工藝。因此,設計出了新型壓力機成型模具,壓力機模具的行程高度提高到了折彎機模具的5 倍。圖9 展示了工藝改進前后的產品效果對比,改進前使用拼接工藝生產的砂箱存在大量的焊縫,使得產品的結構強度不達標。同時焊縫處表面粗糙,需要進行打磨,導致了生產效率低下,生產成本增加。而采用改進后的整體成型工藝,彎折處平整光滑,結構強度復合產品要求,且不需要后續加工。通過圖10 生產工藝試驗,高效率、高質量完成了HXD1C 電力機車砂箱箱型體結構系列產品的整體成型。

圖9 改進前后工藝效果對比

圖10 箱體結構整體成型

采用拼接成型工藝生產一個砂箱的生產周期為6.5 h,生產成本為2300 元,產品合格率為72%。采用壓力機成體成型工藝后,一個砂箱的生產周期減少到了4 h,生成成本降低到了1600 元,產品合格率達到了100%。新型壓力機模具及工作方法,創新HXD1C電力機車砂箱實現整體成型工藝。產品在組裝、焊接過程中變形小,結構外觀質量美觀,結構強度滿足設計技術要求。此項技術及工作方法,在電力機車生產中進行全面推廣應用。

4 結論

綜上分析,得出以下結論:

(1)通過設計制作壓力機成型模具,創新出箱型體產品成型新工藝及工作方法,攻克了箱型體產品整體成型的工藝難點。

(2)新工藝及工作方法,結合折彎機成型模具的多樣性,不僅降低了壓力機模具制作成本,更豐富了不同規格尺寸箱型體產品的成型,具有較高的實用價值。

(3)箱型體整體成型技術及操作方法,在7200 kW電力機車砂箱產品中進行了有效的生產驗證,并進行了全面推廣應用,具有效率高、質量好、生產成本低等優點。