低溫發動機常用氦質譜檢漏方法

王志猛,康紅雷,張 振,王春炎,霍福帥,郭亞明

(1.北京航天動力研究所,北京 100076;2.首都航天機械有限公司,北京 100076)

0 引言

檢漏是航天產品研制過程中的重要環節,即使是微小的漏孔泄漏也可能造成航天器任務的失敗。由于泄漏而造成的航天器試驗故障或發射失敗的例子比比皆是,在SA502 飛行中,土星V 運載火箭在起飛695 s 后J-2 發動機低溫管路發生泄漏,發動機性能發生偏差,導致發動機提前關機,造成阿波羅6 號無人飛船發射失敗。HM-7 發動機在研制過程中,閥門上使用的聚酯樹脂唇形密封件在發動機預冷中發生破裂,密封失效,導致發動機發生故障。挑戰者號航天飛機更是因為一個O 型密封圈失效,右側助推器后結合部靠近外貯箱的部位發生蒸發物泄漏,導致升空后不久發生爆炸解體。為保證航天產品工作可靠,必須對存在的漏孔或可能在航天產品工作時發生泄漏的部位采取措施。氦質譜檢漏技術具有檢漏靈敏度高、測量范圍廣、檢測結果準確等優點而被廣泛應用到各行業的泄漏檢測工作中,是目前國內外應用最先進的一種泄漏檢測技術。低溫發動機在零組件裝配、整機裝配及發動機試車后檢查測試等階段均需進行氦質譜檢漏,若發現被檢位置漏率超標,則需對漏率超標部位進行處理,避免低溫發動機在工作時發生泄漏事故。低溫發動機采用氦質譜檢漏技術進行泄漏檢測的幾種常用方法。

1 氦質譜檢漏原理

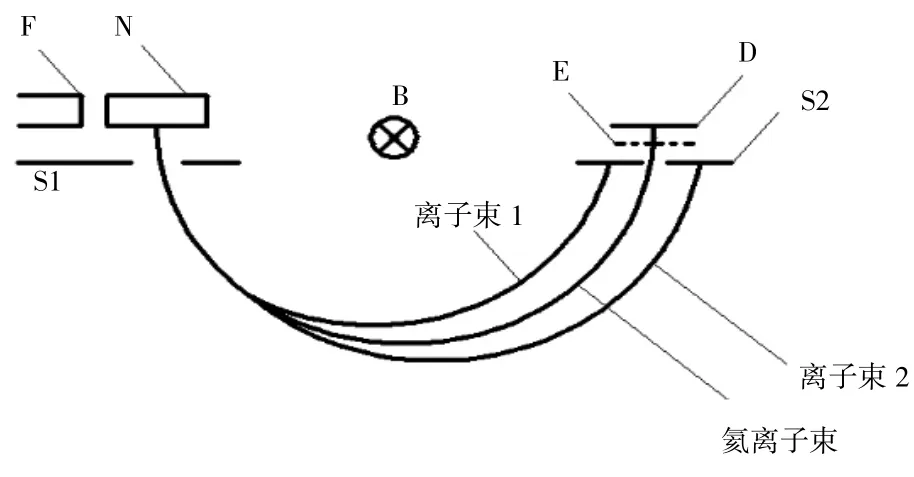

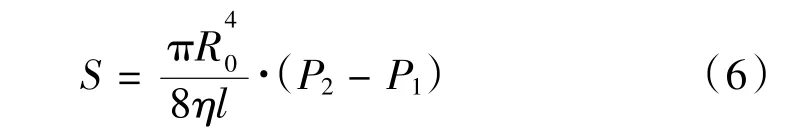

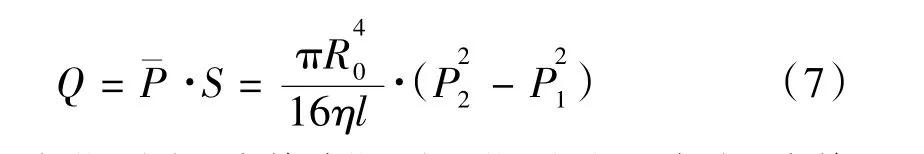

氦質譜檢漏是以氦氣為示漏氣體,通過使用氦質譜檢漏儀對被檢件進行漏孔定位、漏率定量的檢測過程。氦質譜檢漏儀的主要結構為質譜室,質譜室由燈絲、離化室和離子加速極組成離子源,由外加均勻磁場構成分析器,由出口縫隙和收集極構成收集器,如圖1 所示。

圖1 氦質譜檢漏儀質譜室

在離化室內,氣體分子被由燈絲發射的并具有一定能量的電子電離成離子,離子在電場作用下聚焦成束,并在加速電壓作用下(離子加速極),以一定的速度經過離子加速極的縫隙進入分析器。在分析器中,在與離子運動方向相垂直的均勻磁場作用下,具有一定速度的離子將按圓形軌道運動,其圓周偏轉半徑R為[1]:

式中,R為圓周偏轉半徑;B為磁場密度;U加為加速電壓;M為離子質量;Z為離子所帶電荷。

從式(1)可知,當磁場強度和加速電壓一定時,離子束偏轉半徑取決于離子的質荷比(M/Z),即當B和U加為定值時,不同質荷比的離子有不同的偏轉半徑,所以只有離子的偏轉半徑與分析器的幾何半徑相等且具有一定能量的離子束才能通過出口縫隙S2和抑制柵到達收集極D形成離子流,而其他質荷比的離子束,則以不同于分析器幾何半徑的偏轉半徑而被分離掉。一般收集極收集到的離子電流很小,只有10-12~ 10-13A(氦離子流),需對此離子電流進行放大顯示[2]。

氦氣因在空氣中的含量極小,本身為惰性氣體不易發生化學反應,質荷比與兩側離子的質荷比偏差較大等原因而被選做示漏氣體。進行氦質譜檢漏時,若被檢件存在泄漏,則示漏氣體氦氣會通過被檢件的漏孔進入到氦質譜檢漏儀的質譜室內,進而被氦質譜檢漏儀中的儀表反映出來,再將此反應值與標準漏孔反應值進行比對,進而實現了漏孔定位、漏率定量的檢漏目的。

2 檢漏方法的選擇

一般可根據被檢件的工作狀態選擇檢漏方法,當被檢件工作處于“真空”狀態時,可選用真空氦質譜檢漏法進行檢漏,當被檢件工作狀處于“正壓”狀態時,可選用正壓氦質譜檢漏法進行檢漏。在選擇檢漏方法時,不要錯用真空和正壓兩種檢漏方法,否則會對檢漏結果產生很大的影響,因在進行真空檢漏時,被檢件內腔被抽真空,在大氣壓力的作用下,被檢件上的漏孔尺寸會縮小[3],而在進行正壓檢漏時,被檢件內腔充正壓,在內腔正壓的作用下,漏孔尺寸會被放大。所以需根據產品工作狀態來確定檢漏方法。

3 真空氦質譜檢漏法

所謂真空氦質譜檢漏是指:使用氦質譜檢漏儀將被檢件抽真空(若被檢件容積較大,可同時使用輔助泵進行抽真空,但在進行氦質譜檢漏操作時,應關閉或減小輔助泵抽空閥門開度),在被檢件外部施加氦氣,若被檢件存在漏孔,則氦氣會通過漏孔進入到氦質譜檢漏儀的質譜室內,進而實現了漏孔的定位和定量檢測。

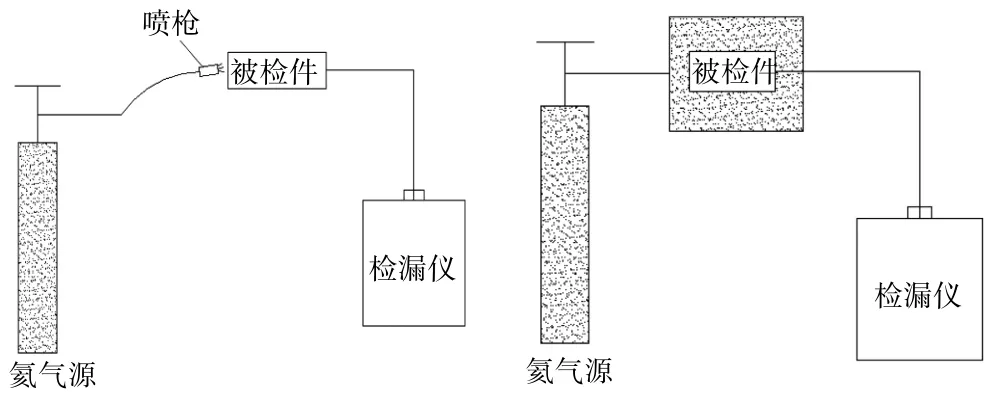

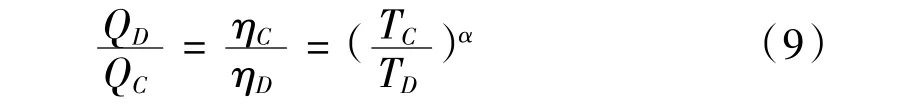

發動機整機工作時,因本身處于“正壓”狀態,所以發動機整機不進行真空氦質譜檢漏,但組成發動機的部分組件在發動機工作時處于“真空”狀態(如搖擺軟管,本身為雙層結構,發動機工作時,由雙層結構組成的夾層結構內就會變成真空狀態),則必須對此組件進行真空氦質譜檢漏,以保證此結構處于真空狀態時不會發生泄漏。常用的真空檢漏方法有噴吹法和氦罩法,檢漏原理如圖2 所示。

圖2 噴吹法(左)和氦罩法(右)檢漏原理

噴吹法和氦罩法都用于對產品進行真空氦質譜檢漏,區別是,氦罩法用于對產品進行總漏率檢測,而噴吹法用于對產品進行單點漏率檢測。在實際生產中,先使用氦罩法對產品進行總漏率檢測,若總漏率超標,再使用噴吹法對產品進行單點漏率檢測,查找泄漏位置,即氦罩法用于對產品進行漏率定量,而噴吹法用于對產品進行漏孔定位[4]。

以組成搖擺軟管內層結構的波紋管為例(因搖擺軟管工作時夾層結構為真空狀態,則需對組成夾層結構的波紋管進行真空氦質譜檢漏),介紹氦罩法的檢漏步驟及漏率計算方法(噴吹法檢漏步驟和計算方法與氦罩法類似,不再贅述)。

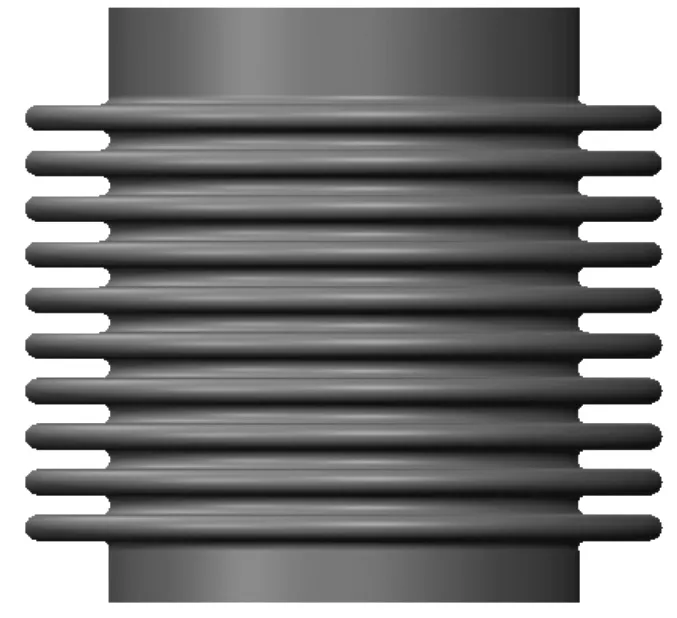

波紋管結構如圖3 所示,其主要成型工藝有:管坯鋼帶焊縱縫-3 層管坯鋼帶套合-漲型-氦質譜檢漏。漲型后對波紋管進行氦罩法檢漏,設計文件要求其總漏率不大于1 伊10-10Pa·m3/s。

圖3 波紋管結構

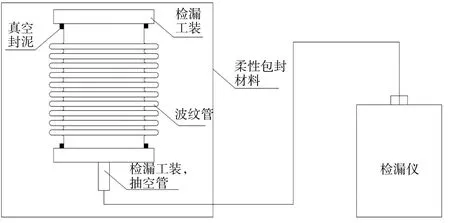

對波紋管進行氦罩法檢漏時,使用檢漏工裝和真空封泥密封波紋管,檢漏工裝上設有抽空管與檢漏儀連接,檢漏示意如圖4 所示。

圖4 波紋管氦罩法檢漏

檢漏步驟:

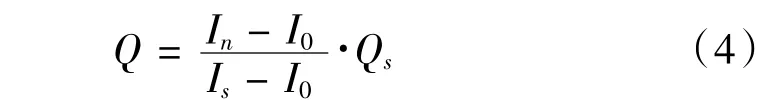

(1)將已知漏率為Qs的真空標準漏孔連接在氦質譜檢漏儀抽真空管路末端,待示數穩定后,讀取標準漏孔的反應值Is,關閉標準漏孔閥門,待示數穩定后,讀取檢漏系統的本底值I0和噪聲In。

(2)計算檢漏系統有效最小可檢漏率Qemin,要求Qemin要比被檢件漏率要求值小1個數量級。

式中:In為本底噪聲值,mv;I0為系統本底值,mv;Is為標準漏孔反應值,mv;Qs為標準漏孔標定漏率值,Pam3/s。

系統有效最小可檢漏率滿足要求后繼續進行后續工作,若不滿足要求,則需對檢漏系統進行檢查,直至系統有效最小可檢漏率滿足要求。

(3)將氦質譜檢漏儀抽空管路連接波紋管檢漏工裝,對波紋管進行抽真空檢漏,待氦質譜檢漏儀示數穩定后,讀取系統本底值I1。

(4)向柔性包封材料內充入氦氣,待氦質譜檢漏儀示數穩定后,讀取被檢件反應值;

(5)計算波紋管漏率Q:

式中:I1為系統本底值,mv;I2為被檢件反應值,mv;D為氦氣濃度(使用柔性包封材料,充氦氣前,將包封材料內空氣擠出,計算時氦氣濃度可取值100%);Q為被檢件漏率值,Pa·m3/s。

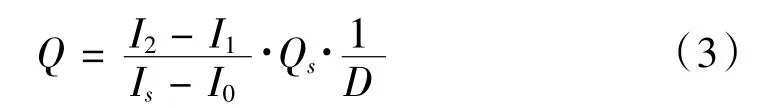

在波紋管檢漏過程中,各記錄數據見表1。

表1 波紋管檢漏數據記錄值

已知真空標準漏孔標定漏率值Qs為7 伊10-9Pa·m3/s,按式(2)計算檢漏系統有效最小可檢漏率Qemin= 2.5 伊10-12Pa·m3/s,滿足比被檢件漏率要求值(1 伊10-10Pa·m3/s)小1個數量級的要求。按式(3)計算被檢件波紋管總漏率Q =2.25 伊10-11Pa·m3/s,滿足設計文件要求。

注:標準QJ3089A《氦質譜檢漏方法》要求進行真空標準漏孔檢漏操作時,需將其安裝在被檢件上(檢漏儀的遠端),但許多被檢件因結構原因無法將標準漏孔安裝在標準漏孔上,所以實際在使用標準漏孔進行檢漏操作時,將標準漏孔直接安裝在檢漏儀抽空管路的末端(試驗表明,針對小容腔被檢件,標準漏孔安裝在被檢件上和安裝在抽空管路末端與對檢漏結果影響較小)。

4 正壓氦質譜檢漏法

所謂正壓氦質譜檢漏是指:在被檢件中,充入大于一個大氣壓的一定氦氣濃度的示漏氣體,使用氦質譜檢漏儀,用吸槍在大氣環境條件下獲得示漏氦氣的方法。若被檢件存在漏孔,則氦氣會通過漏孔進入到氦質譜檢漏儀的質譜室內,進而實現了漏孔的定位和定量檢測。

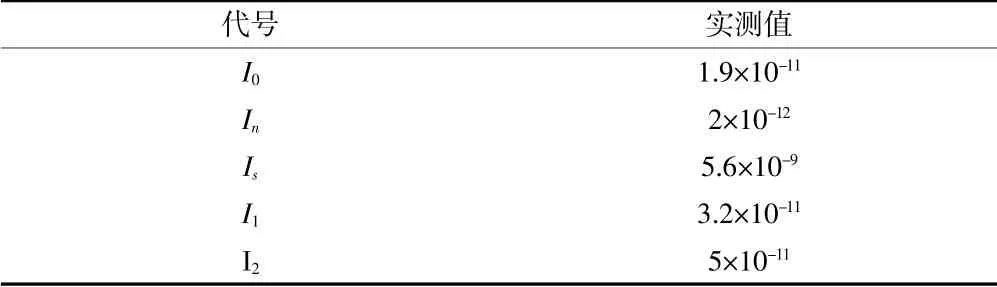

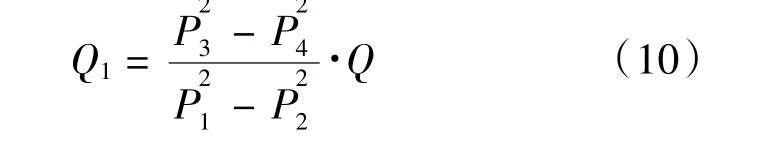

低溫發動機連接結構主要由法蘭連接結構和球頭螺母-接管嘴連接結構組成,發動機工作時,因本身處于“正壓”狀態(如發動機內腔有高壓液氫、液氧及氣氫等推進劑),所以需對發動機連接結構進行正壓氦質譜檢漏。低溫發動機常用的正壓氦質譜檢漏方法有直測法和包覆法,其檢漏原理如圖5 所示。

圖5 直測法(左)和包覆法(右)檢漏原理

直測法和包覆法都用于對產品進行正壓檢漏,區別是,直測法用于對產品進行單點漏率檢測,包覆法用于對某個接頭或焊縫進行總漏率檢測。在實際生產中,直測法一般用于對漏孔進行定位而不用于對漏孔進行定量(被檢件泄漏出的微量氦氣,進入到大氣中后立即消散[5],吸槍無法將其全部吸收至質譜室內,所以測定的檢漏值不準確),包覆法用于某個接頭進行漏率定量。

下面以球頭螺母-接管嘴式連接接頭漏率測定為例,介紹包覆法的檢漏步驟和漏率計算方法(直測法檢漏步驟和漏率計算方法與包覆法類似,不再贅述)。

4.1 正壓標準漏孔

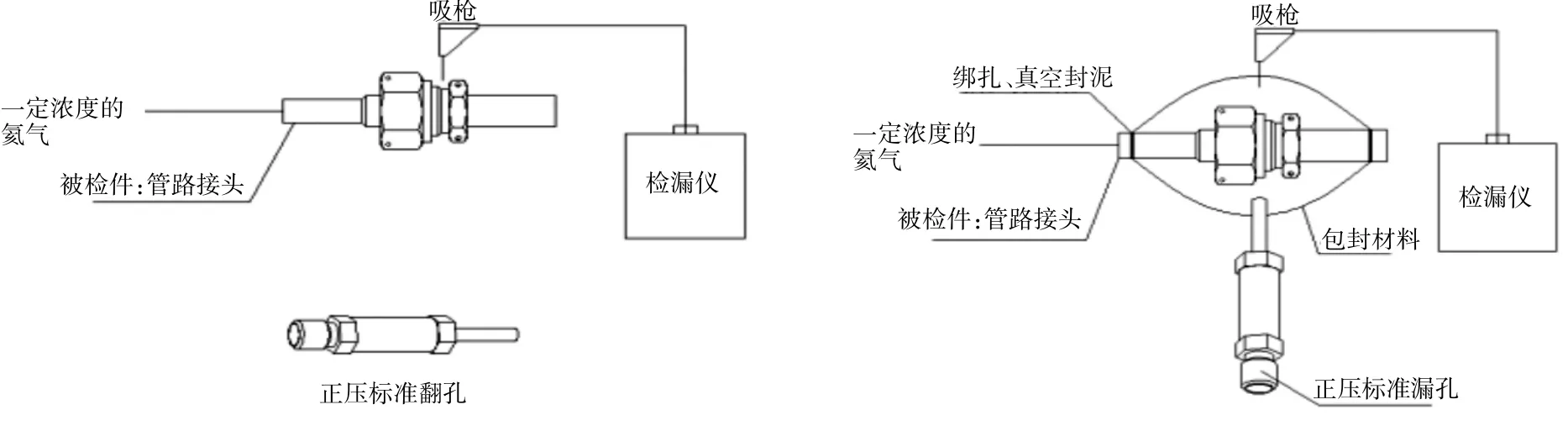

正壓標準漏孔為在特定壓力、溫度和氣體條件下,已知漏率的一種裝置。通過正壓標準漏孔在氦質譜檢漏儀上生產的信號值與被檢漏孔在同一檢漏儀上產生的信號值進行比對,即可計算出被檢漏孔的漏率大小。正壓標準漏孔的使用要求為:正壓標準漏孔的使用壓力與正壓標準漏孔的校準壓力一致,正壓標準漏孔內的氦氣濃度與被檢件內的氦氣濃度一致。正壓標準漏孔分為有氣室型正壓標準漏孔和無氣室型正壓標準漏孔,如圖6、圖7 所示。

圖7 有氣室型正壓標準漏孔

無氣室型正壓標準漏孔在使用時需連接充氣試驗臺,由試驗臺對正壓標準漏孔充入指定壓力和濃度的氦氣,因其輸出端結構細長,可同時用于直測法和包覆法比對定量。有氣室型正壓標準漏孔,本身自帶氣室和壓力表,通過充氣管嘴在氣室內充入指定壓力和濃度的氦氣,因其輸出端結構較短,不方便將其插入到比對裝置內進行比對定量,所以一般有氣室型正壓標準漏孔只用于進行直測法比對定量。

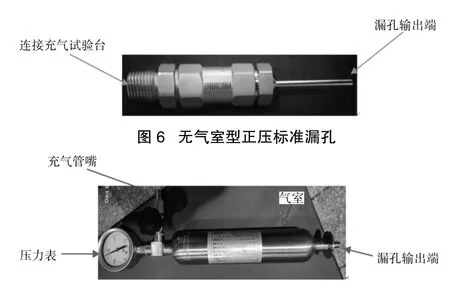

4.2 包覆檢漏法

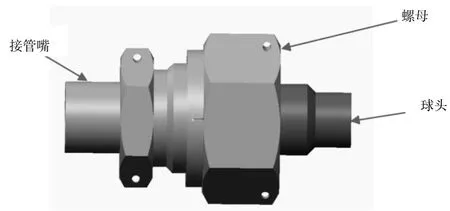

低溫發動機上有大量球頭螺母-接管嘴式連接接頭(圖8),連接接頭工作時內腔多為高壓推進劑和高壓氣體。為保證連接接頭連接可靠,需對連接接頭進行正壓包覆法檢漏,要求連接接頭在0.5 MPa 純氦下的漏率不大于5 伊10-6Pa·m3/s。以球頭螺母-接管嘴式連接接頭為例介紹氦罩法的檢漏步驟和漏率計算方法。

圖8 球頭螺母-接管嘴式連接接頭

檢漏步驟:

(1)制作連接接頭比對裝置:

發動機上有大量不同規格的球頭螺母-接管嘴式連接接頭,在制作比對裝置時,每種規格連接接頭只需要制作1個比對裝置即可。取每種規格的球頭、螺母、接管嘴各1 件,按連接接頭裝配要求進行裝配。

(2)用相同的包覆材料和包覆方法包覆發動機上的連接接頭和用于比對的連接接頭,確保兩種接頭包覆空間容積一致。

(3)起動氦質譜檢漏儀,測定大氣環境下的本底值I0和噪聲In。

(4)將已知漏率為Qs的正壓標準漏孔(充入氦氣壓力與校準壓力一致,氦氣濃度與發動機內腔氦氣濃度一致)插入到比對裝置包覆空間內,累積時間tmin(累積時間,可通過試驗確定)后將吸槍插入到包覆空間內,待示數穩定后,讀取標準漏孔反應值,記為Is。

(5)按式(2)計算檢漏系統有效最小可檢漏率,并確認檢漏系統有效最小可檢漏率是否滿足要求。

(6)向發動機內腔充入壓力為0.5 MPa 純度為100%的氦氣。

(7)累積時間tmin 后,將吸槍插入到發動機接頭包覆空間內,待示數穩定后,讀取被檢接頭反應值,記為。

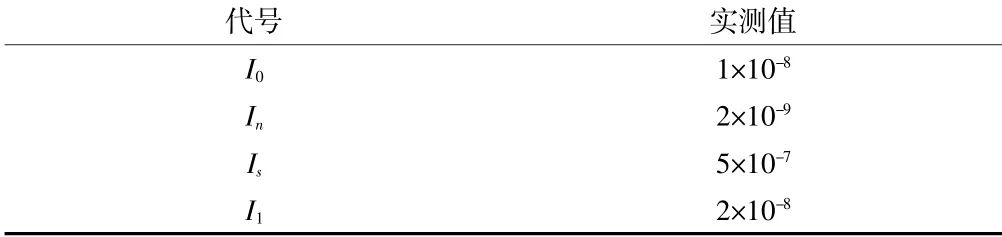

(8)計算連接接頭漏率Q:

在連接接頭檢漏過程中,各記錄數據見表2。

表2 發動機連接接頭檢漏數據記錄值

已知正壓標準漏孔標定漏率值Qs為1.5 伊10-6Pa·m3/s,按式(2)計算檢漏系統有效最小可檢漏率Qemin=6.1 伊10-9Pa·m3/s,滿足比被檢件漏率要求值(5 伊10-6Pa·m3/s)小1個數量級的要求。按公式(4)計算被檢件連接接頭總漏率Q= 3 伊10-7Pa·m3/s,連接接頭漏率滿足設計文件要求。

5 低溫高壓工況漏孔漏率計算方法

低溫發動機進行氦質譜檢漏時的溫度為環境溫度,發動機內腔壓力為0.5 MPa,而低溫發動機工作時的內腔最低溫度為20 K,最大工作壓力將近11 MPa,發動機檢漏狀態與發動機工作狀態的溫度和壓力差異較大。因發動機檢漏狀態和工作狀態差異較大,所以會出現“常溫不漏低溫漏、低壓不漏高壓漏”的情況[6,7],所以對漏孔在低溫高壓下狀態下的漏率計算方法進行了研究,進而計算出漏孔在發動機工作時的漏率。漏孔在壓力和溫度的影響下是一個復雜的狀態,目前尚不能對溫度和壓力同時進行研究,只能分別對壓力和溫度影響進行研究,然后進行綜合考慮[8]。

5.1 溫度變化對漏孔漏率的影響

溫度變化,漏孔尺寸熱脹冷縮并不是導致漏孔漏率發生變化的主要原因,導致漏孔漏率發生變化的主要原因是因為溫度變化使泄漏的氣體的黏滯系數發生了變化,氣體黏滯系數發生變化后,致使漏孔漏率發生了變化。

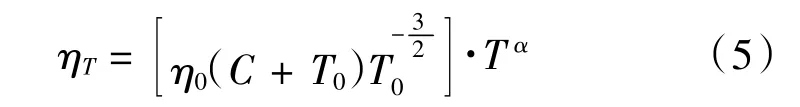

氣體粘滯系數是有關溫度的變量,其與溫度間存在的關系為:

式中,濁T和濁0分別表示氣體在溫度T和T0時的粘滯系數,C為肖節輪特常數,琢為與氣體有關的常數。

對于漏孔來說,當漏孔漏率大于10-6Pa·m3/s 時,一般可認為漏孔內的氣體狀態為粘滯流狀態[9]。假設漏孔為長圓柱理想狀態的漏孔,其長度為l,半徑為R0,漏孔出口端和入口端壓力分別為P1和P2。根據泊稷葉定律,體積流速S與壓強差、管子半徑、和漏孔內氣體粘滯系數之間的關系為:

則氣體的流量(氣體通過漏孔的漏率)為:

在進行漏孔氦質譜檢漏時,漏孔出口與氦質譜檢漏儀相連,當吸槍在漏孔處停留時,漏孔處的壓力P1越0[10](或因漏孔出口壓力值相比漏孔入口壓力值太小,可以將其忽略不計)。假設將漏孔從常溫溫度環境放置到低溫溫度TD的低溫液體中,待漏孔溫度平衡達到TD時,漏孔在溫度為TD時的漏率與漏孔在溫度為TC時的漏率之比為:

將式(5)帶入到公式(8)中,得到:

從式(9)中可知,漏孔漏率與漏孔處溫度成反比例關系,即溫度越低,漏率越大。

假設一漏孔,在20 益常溫環境下其漏率Q1為1 伊10-6Pa·m3/s,則此漏孔在20 K 溫度下的漏率Q2,其中TC越293 K,TD=20 K,琢=0.64[11],經過計算Q2= 5.6 伊10-6Pa·m3/s,即當漏孔所處環境溫度為20 K 時,漏孔針對氦氣的漏率是5.6 伊10-6Pa·m3/s。

注:本節計算時僅考慮了溫度變化對漏孔漏率的影響,未考慮壓力變化對漏孔漏率的影響。

5.2 壓力變化對漏孔漏率的影響

影響漏孔漏率的因素有很多,如漏孔尺寸的大小,漏孔兩端的壓差、示漏氣體種類及環境溫度等,當漏孔尺寸、環境溫度及示漏氣體種類確定后,影響漏孔漏率的最大因素就是漏孔兩端的壓力差。一般對低溫發動機進行正壓氦質譜檢漏時,發動機漏孔內的氣體多為粘滯流狀態,此時漏孔的漏率與漏孔兩端的壓力的平方差成正比。

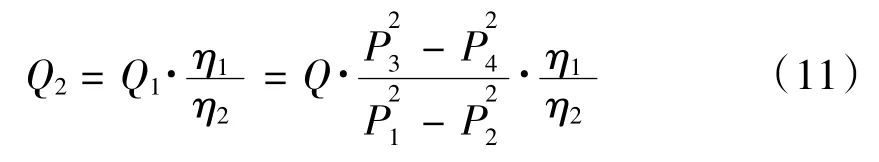

假設低溫發動機進行正壓氦質譜檢漏時,漏孔兩端的壓力分別為P1(高壓端)和P2(低壓端),漏孔漏率為Q,低溫發動機工作時,漏孔兩端的壓力分別為P3(高壓端)和P4(低壓端)。低溫發動機在工作時,漏孔漏率Q1的計算方法為:

低溫發動機進行氦質譜檢漏時,均使用氦氣作為示漏氣體,而低溫發動機工作時,發動機內腔的介質將會變成氫氣或氧氣等,為準確計算發動機工作時介質的漏率,需將漏孔對氦氣的漏率轉換成漏孔對相應漏孔的漏率。設Q和Q1仍為漏孔在檢漏壓力下和發動機工作壓力下的漏孔漏率,漏孔對某種介質的漏率為Q2,則Q2的計算方法為:

式中:濁1 為氦氣的粘滯系數;濁2 為某種介質的粘滯系數。

注院本節計算時僅考慮了壓力變化對漏孔漏率的影響袁未考慮溫度變化對漏孔漏率的影響遙

6 結語

幾種低溫發動機常用的氦質譜檢漏方法,對檢漏原理、檢漏步驟和漏率計算進行了舉例。針對低溫發動機“低溫高壓”的工作特點,對溫度變化和壓力變化對漏孔漏率的影響進行了研究,并給出了漏孔漏率關于溫度和壓力的計算式。