基于ADAMS的供氧傳動機構故障診斷與優化

孫捷夫,楊 巍,潘 海

(1.沈陽飛機工業(集團)有限公司,遼寧 沈陽 110000;2.哈爾濱工程大學,黑龍江 哈爾濱 150000)

1 引言

供氧傳動機構是某型號飛機氧氣系統的重要功能附件,在實際工況下,該產品將外力驅動轉化為位移行程控制氧氣開關的開啟與閉合,若供氧傳動機構的行程性能不滿足設計要求,直接導致氧氣開關無法正常開啟或開啟范圍異常,使飛機駕駛艙供氧不足,對駕駛員生命安全產生嚴重的安全隱患。

在實際生產制造中,由于制造精度和裝配誤差等因素的影響,供氧傳動機構的行程指標難以穩定可靠的滿足公差要求。生產現場現有解決方法是對分解后的組成零件逐個測量,將實測尺寸偏極限尺寸的零件替換為實測尺寸為理論尺寸的同類零件。該方法從根本上是以提高零件的制造精度改進裝配效果,不僅效率低、成本高,且缺少量化分析和指導性工藝對策,對行程指標的改進收效甚微。

關于飛機供氧傳動機構或類似的飛機功能附件的故障診斷和優化研究的公開成果較少,但近年來,采用虛擬仿真技術進行產品故障診斷和優化研究取得了一定成果:解夢濤等[1]針對航空發動機放氣活門機構搖臂斷裂故障,利用動力學仿真軟件ADAMS和有限元仿真軟件ANSYS聯合仿真分析,實現故障再現并給出優化改進建議;聶青等[2]基于ADAMS軟件對飛行器空氣舵傳動環節的系統間隙進行敏感性分析,探究各零件對系統間隙的影響規律,為優化設計提供理論支撐;劉廣等[3]應用ADAMS軟件對單側彈射發射系統建立剛柔耦合虛擬仿真模型,并賦予實際工程數據完成故障復現;陳材等[4]以動力學仿真軟件ADAMS為平臺,針對機械裝備中不同的機械故障研究對應的故障注入方法,實現機械裝備毀傷效果精確評估;王鈺龍等[5]在ADAMS軟件中建立飛機起落架虛擬樣機,針對實際生產中發生的變形、卡滯等現象進行仿真故障復現,探究問題形成原因并給出改進建議;胡明等[6]基于ADAMS/insight對折疊翼展開機構進行工作可靠性的評估與分析,為故障診斷和優化改進奠定基礎。上述文獻均基于ADAMS軟件實現不同對象的故障復現和優化設計。

本文以降低某型號飛機供氧傳動機構行程指標故障率為目標,通過分析供氧傳動機構運動原理提取影響行程指標的影響因素,基于ADAMS軟件建立虛擬樣機模型,以故障產品實際數據為基礎進行故障復現,驗證模型的可行性,通過單因素敏感性分析探究各設計變量對行程指標的影響規律,進行故障診斷,從以仿真為方法的優化設計和以工程實踐為考慮的工藝控制兩方面入手,全面降低供氧傳動機構行程指標的故障率。

2 運動原理分析

供氧傳動機構主要包括殼體、搖桿、凸耳、套筒、滑塊、支撐塊、彈簧、支座和鋼絲,結構示意圖如圖1所示,零件之間的連接關系如圖2所示。供氧傳動機構主要運動原理為:外力驅動搖桿繞殼體鉸接點轉動,搖桿帶動凸耳推動滑塊在套筒中水平移動,滑塊水平運動帶動鋼絲在水平方向產生一定位移,與其它產品配合實現供氧器的開啟與閉合,支撐塊、彈簧和支座起到輔助支撐作用。

圖1 供氧傳動機構結構示意圖

圖2 供氧傳動機構零件連接關系示意圖

由于搖桿與凸耳為固定連接,且運動方式相同,為方便分析,后續將搖桿和凸耳的組合體統稱為搖桿。供氧傳動機構運動分解如表1。

表1 供氧傳動機構運動分解

滑塊在左右極限位置的距離即為滑塊行程,為滿足供氧傳動機構使用性能,要求搖桿在用2s完成表1的一個中完整運動周期時,滑塊行程需在(27±1)mm范圍內。

滑塊的運動依靠搖桿的推力驅動,搖桿與滑塊的幾何參數是影響滑塊行程的重要因素,對滑塊行程形成原理進行分析。如圖3所示,O點為搖桿與殼體的鉸接轉動點,A為搖桿與滑塊左極限位置接觸點,B為搖桿與滑塊右極限位置接觸點,A′為滑塊處于右極限位置時滑塊左壁上與B點對應的位置,O′為O點在AB連線上的垂點。

圖3 搖桿與滑塊運動示意圖

滑塊的行程可按如下公式分析:

S=AA′=AB-A′B

(1)

AB=2AO′

(2)

(3)

(4)

AC=(W-2R)/2

(5)

OC=L

(6)

OO′=H-D/2+C

(7)

A′B=D1

(8)

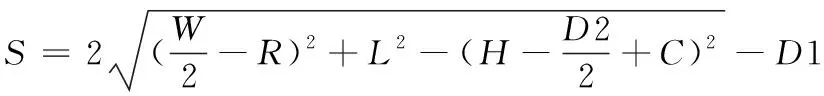

將(2)-(8)代入(1)可得式(9)

(9)

式中,S:滑塊在一個運動周期內行程;W:搖桿寬;R:搖桿圓角半徑;L:搖桿長;H:轉動點O與滑塊軸線距離;D2:滑塊直徑;C:滑塊槽倒角直邊長;D1:滑塊槽長。

3 故障復現仿真分析

3.1 參數化建模

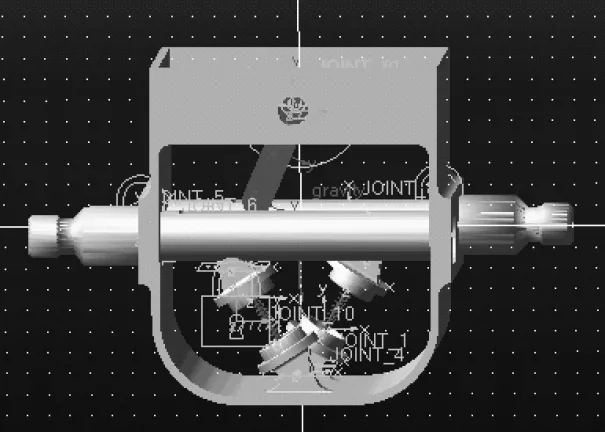

經過對供氧傳動機構的運動原理分析,可知影響滑塊行程的主要因素包括搖桿寬W、搖桿圓角半徑R、搖桿長L、轉動點O與滑塊軸線距離H、滑塊直徑D2、滑塊槽倒角直邊長C、滑塊槽長D1。為研究上述因素對滑塊行程的影響,基于動力學仿真軟件ADAMS,將上述7個參數作為設計變量,取值范圍參考實際工程中的公差要求,完成搖桿和滑塊的參數化建模,其余零件在第三方軟件建模后導入ADAMS軟件中[7],并按圖2連接關系進行裝配,建立供氧傳動機構參數化模型。

表2 參數化模型設計變量及取值范圍

圖4 供氧傳動機構參數化虛擬樣機模型

3.2 故障復現仿真

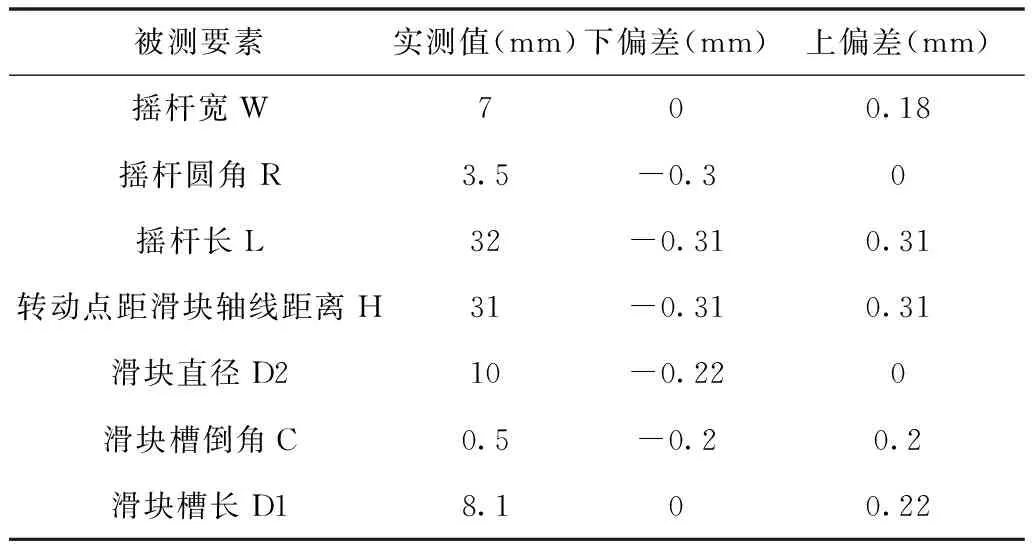

對在生產現場的一個行程超差的故障產品進行分解,對各設計變量的尺寸進行實際測量,實測值如下表所示。

表3 故障產品實測值

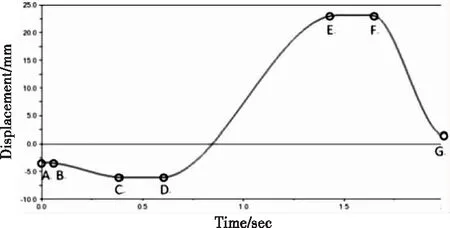

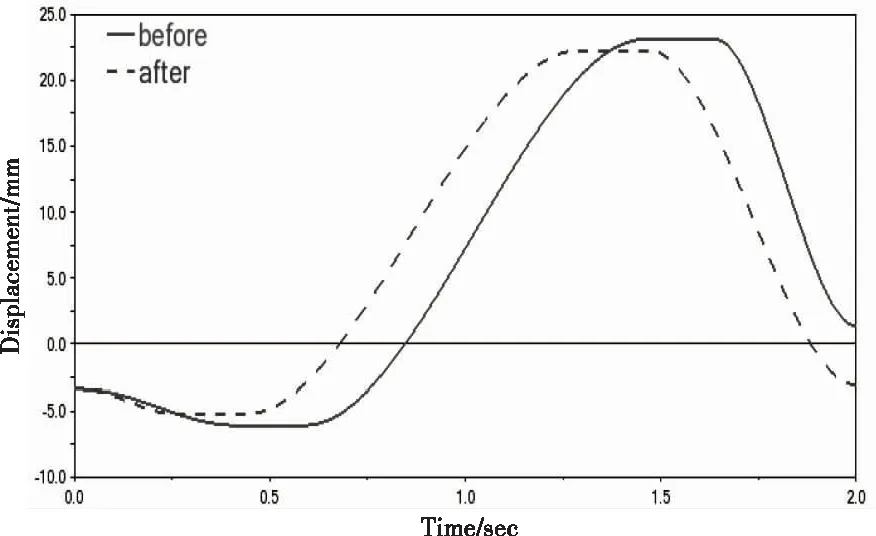

從上表可知,故障產品各設計變量均滿足公差要求,但滑塊行程超差。將被測要素的實測值賦予參數化模型的設計變量中,仿真進行故障復現,以水平向右為正方向,滑塊位移曲線如圖5所示。

圖5 故障產品滑塊位移隨時間變化曲線

圖5中各關鍵點坐標如下:A(0,-3.5)、B(0.02,-3.5),C(0.41,-6.195),D(0.59,-6.195),E(1.46,22.995),F(1.64,22.995),G(2,1.26),圖5所反映的滑塊運動曲線軌跡與表1的機構運動過程基本相符,曲線最高點與最低點縱坐標之差即為仿真得出滑塊在2s內的行程29.19mm,與故障產品實測行程29.22mm非常接近,完成故障復現,驗證了模型與實際情況的符合性滿足要求。同時由仿真得出滑塊在2s使尚未回到初始位置,沒有形成完成一個完整的運動周期,進一步驗證了該故障產品行程超出公差上限。

3.3 可靠性仿真

在實際工程中,由于公差累計導致滑塊行程會有一定概率的超差,為量化評估產品故障率,現基于ADAMS/insight模塊對參數化模型進行可靠性仿真[8-9]。

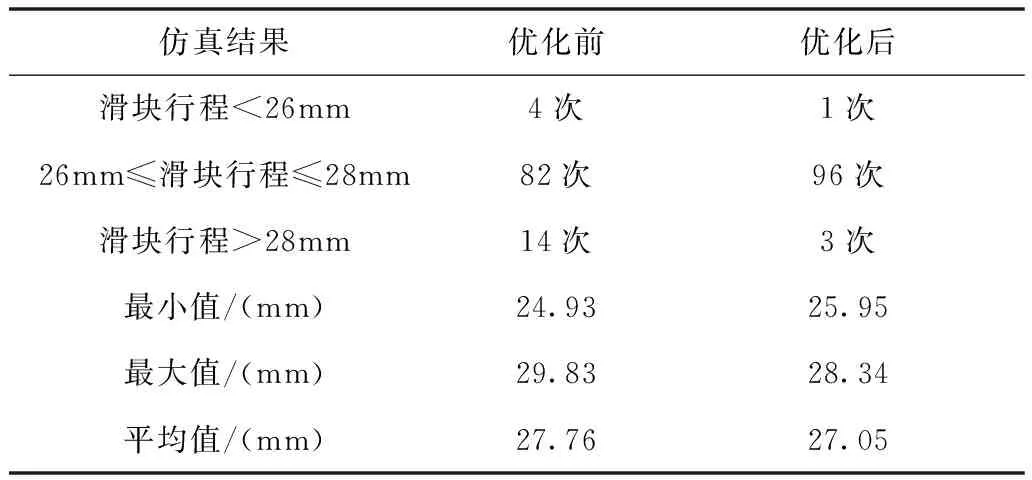

基于實際生產數據,各設計變量均值為理論值,取值范圍如表2所示,將滑塊行程作為響應因子,仿真次數為100次,利用蒙特卡洛算法進行可靠性仿真,仿真結果統計如表4所示。

根據表4的仿真結果統計,按現有設計和加工情況,滑塊實際行程相對理想行程呈現偏大趨勢,供氧傳動機構虛擬仿真故障率為18%。

4 故障診斷仿真分析

4.1 設計變量敏感性分析

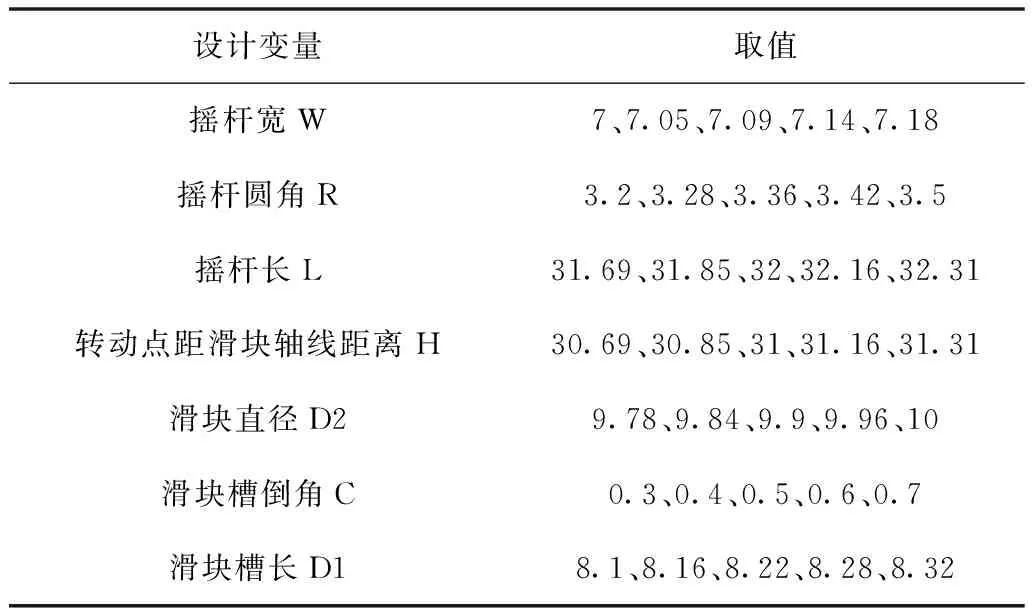

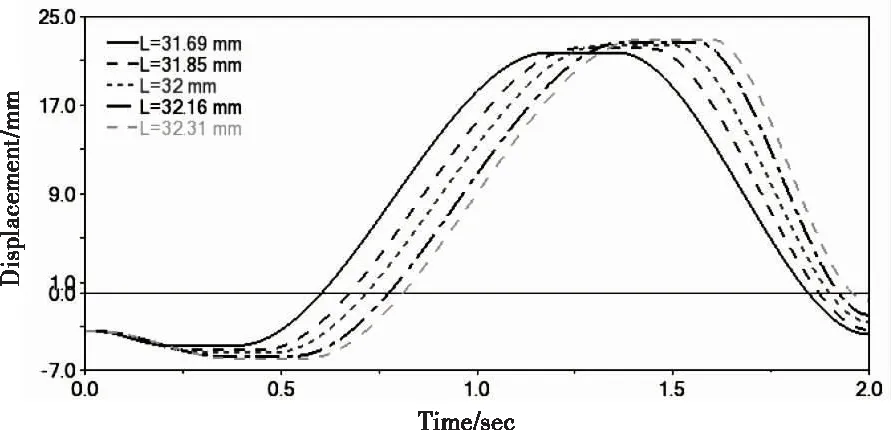

為探究各設計變量對滑塊行程的影響規律,對各設計變量對滑塊行程的敏感性進行分析。基于ADAMS試驗設計模塊[10-11],逐個將設計變量在公差范圍內取5個水平,其它設計變量取理論值進行單變量仿真分析,設計變量取值情況如表5所示。

表5 敏感性分析設計變量取值

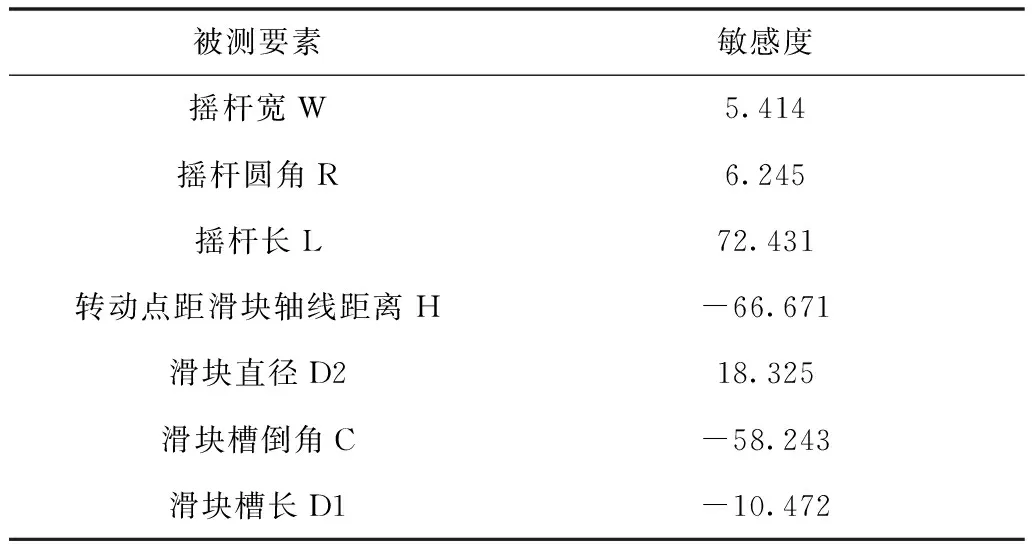

圖6 不同搖桿長度對應滑塊行程

圖6為搖桿長L取表5中5個水平值仿真得出的滑塊行程隨時間變化曲線,隨著搖桿長度增加,滑塊行程單調遞增,在ADAMS軟件中仿真得出敏感度為72.431,類似方法對其余6個設計變量進行單因素敏感性仿真計算,計算結果如表6所示。

表6 設計變量敏感度分析

敏感度為正值代表該設計變量與滑塊行程正相關,敏感度為負值代表該設計變量與滑塊行程負相關,由表6可知,滑塊行程隨搖桿寬W、搖桿長L、滑塊直徑D2增加而增加,滑塊行程隨搖桿圓角R、轉動點距滑塊軸線距離H、滑塊槽倒角C、滑塊槽長D1增加而減小;同時各設計變量對滑塊行程影響程度排序為:搖桿長L>轉動點距滑塊軸線距離H>滑塊槽倒角C>滑塊直徑D2>滑塊槽長D1>搖桿圓角R>搖桿寬W,且搖桿長L、轉動點距滑塊軸線距離H和滑塊槽倒角C的敏感度明顯大于其它設計變量。

4.2 故障診斷仿真

基于敏感性分析得知各設計變量對滑塊行程的影響規律,現對表3所述的實際故障產品進行故障診斷,故障產品的行程超出設計要求的上限,且正相關變量搖桿長L的實測值大于理論值,負相關變量轉動點距滑塊軸線距離H和滑塊槽倒角C均小于理論值,上述三個設計變量的實際加工情況均有使滑塊行程變大趨勢,現將這三個設計變量在參數化模型中設定為理論值,其它設計變量按表3中實測數據設置進行仿真,原故障產品的滑塊行程由29.22mm降低至27.49mm,仿真結果符合設計要求。

圖7 故障產品改進前后滑塊位移曲線

為進一步驗證改進效果,將搖桿、滑塊和殼體零件的搖桿長L、殼體轉動點距滑塊軸線距離H和滑塊槽倒角C按理論值加工,其余尺寸按表3中故障產品實測值重新制造,裝配后實測滑塊行程為27.54mm,該實測值與仿真結果相近且滿足設計要求,因此,表3所述的故障產品行程超差的主要原因可判定為搖桿長L、轉動點距滑塊軸線距離H和滑塊槽倒角C的偏差累計。

5 優化設計及工藝控制

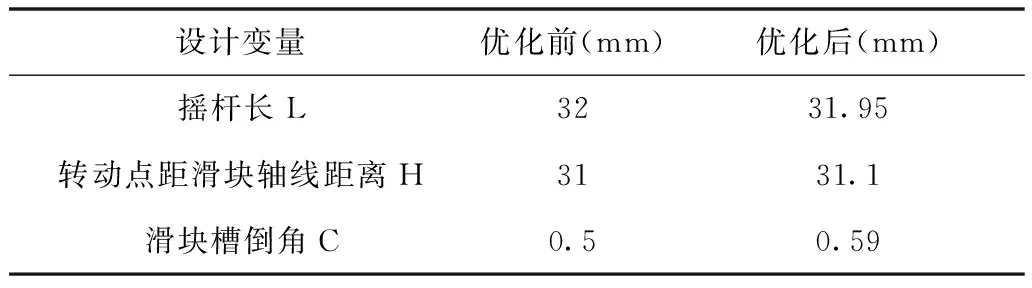

為提高產品可靠性,在ADAMS/insight模塊進行優化設計[12-13],設計變量為搖桿長L、轉動點距滑塊軸線距離H和滑塊槽倒角C,約束條件按表2的公差范圍設定,優化目標為滑塊行程為27mm,優化方法選用ADAMS軟件中集成的OPTDES-GRG算法,終止條件為與目標值差值小于等于0.02mm。

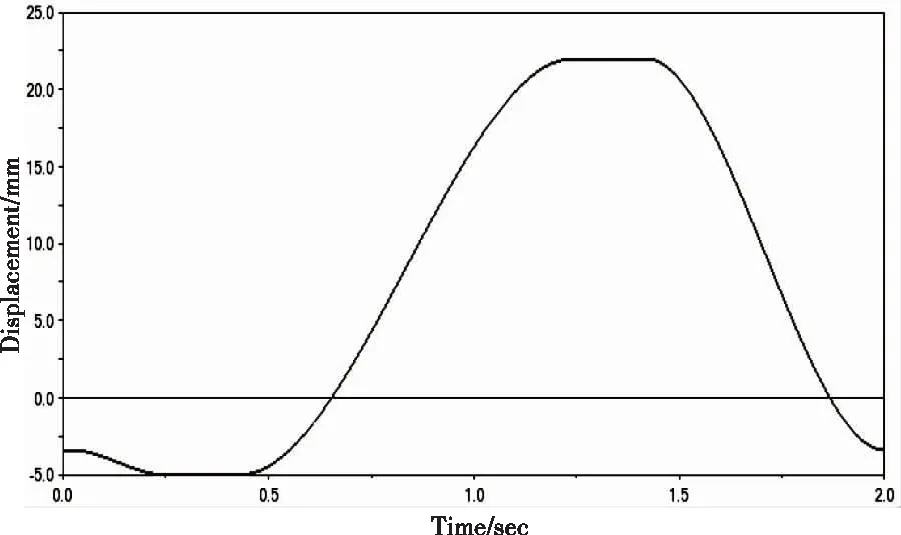

優化后設計變量優化值如表7所示,滑塊行程為26.9949mm,如圖8所示。

表7 優化結果

圖8 優化后滑塊位移曲線

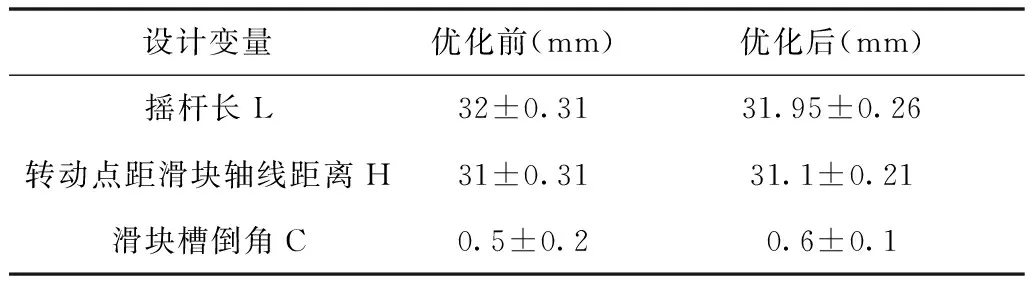

為使研究成果落實到實際生產中,綜合考慮公差設計原則和實際制造情況,對相應尺寸理論值及公差進行調整,同時保證調整后設計變量取值范圍在原設計公差范圍內,如表8所示。

表8 尺寸理論值及公差調整

基于表8中優化后的理論值和公差范圍,在ADAMS/insight模塊對優化后模型進行可靠性仿真,仿真次數為100次,仿真結果統計如表9所示。

表9 優化后可靠性仿真結果統計表

優化后,產品通過可靠性仿真計算將故障率由18%降低至4%。

為進一步降低產品行程指標故障率,給出工藝控制指導方法:

1)改變結構,控制搖桿長度尺寸。將凸耳伸出搖臂長度減小2mm,在搖臂和凸耳之間增加厚度2個厚度1mm的鋁合金墊片,通過調整墊片數量保證搖桿L總長,以調整滑塊行程。

2)提高精度,控制轉動點距滑塊軸線距離。提高殼體孔的加工與轉動孔之間的位置精度,以及與滑塊配合的襯套的孔軸同軸度。

3)工序調整,控制滑塊槽倒角尺寸。在滑塊零件機加階段,先將滑塊槽倒角加工至0.5mm,允許在裝配階段根據需要配合銼修至要求尺寸。如裝配后滑塊行程大于上限要求,由于搖桿長度敏感度較大,通過調整搖桿墊片數量仍然難以將滑塊行程控制在合格范圍內,則允許銼修滑塊槽倒角,以減小滑塊行程至公差范圍內。

6 結論

1)以某型號飛機供氧傳動機構為對象,基于對其滑塊行程形成原理分析結果,建立參數化虛擬樣機模型,通過仿真完成故障復現,并驗證了模型精度滿足實際要求。

2)基于敏感性分析,得出各設計變量對行程指標的影響規律,通過仿真模擬和實際驗證,得出搖桿長L、距離H、滑塊槽倒角C的偏差累計是導致行程超差的主因。

3)以行程為目標對主要設計變量的取值范圍進行優化設計,優化后搖桿長L、距離H、滑塊槽倒角C的的取值范圍分別為31.95±0.26、31.1±0.21、0.6±0.1,通過仿真分析,優化后滑塊行程故障率由18%降至4%,同時針對三個主要設計變量分別給出實際工藝控制方法,具有實際工程指導意義。