一種氮氧傳感器檢測工裝介紹

湯斌

摘 要:本文介紹了一種氮氧傳感器檢測工裝,該工裝根據原有檢測設備使用過程中存在的缺陷加以改進,并根據傳感器探頭特有外形對檢測工裝進行定制,以提高檢測效率,減少檢測成本。并將該檢測工裝模塊化,后期可任意組裝在各種類型的檢測設備上。

關鍵詞:氮氧傳感器 檢測工裝 改進

Introduction of a Nitrogen Oxygen Sensor Detection Tooling

Tang Bin

Abstract:This article introduces a nitrogen and oxygen sensor detection tooling. The tooling is improved based on the defects existing in the use of the original detection equipment, and the detection tooling is customized according to the unique shape of the sensor probe to improve detection efficiency and reduce detection costs. And the testing tooling is modularized, and can be assembled on various types of testing equipment.

Key words:nitrogen oxygen sensor, detection tooling, improvement

1 氮氧傳感器檢測工裝研制背景

2021年3月全國兩會召開期間,政府工作報告指出:扎實做好碳達峰、碳中和各項工作,制定2030年前碳排放達峰行動方案。值此中國“十四五”規劃開局之年,碳中和的任務被提及,這一信號說明,節能減排、環境保護將是未來可持續發展、研發環保科技的主要課題。按“碳中和”的部署目標,減少大氣中NOx(氮氧化物)的排放也將成為環保中的重要任務。

而本文中所研制的氮氧傳感器檢測工裝,正是助力于氮氧傳感器生產廠家,提高氮氧傳感器產線檢測效率,降低生產成本,以達到提質增效的目的。氮氧傳感器是用來檢測氣體環境中NOx含量的關鍵設備,它被廣泛應運于柴油汽車尾氣處理、火力發電尾氣處理等其他含有NOx的尾氣處理系統。就目前而言,全球氮氧傳感器市場大部分都被德國大陸公司占領,而國內氮氧傳感器的研發和生產才剛剛起步,筆者希望通過研制新型氮氧傳感器檢測工裝,能夠幫助到國內氮氧傳感器生產廠家,不僅助力我國“碳中和”的宏偉目標,更讓國貨崛起,在全球的高科技環保領域占有一席之地。

2 檢測工裝設計原理

2.1 氮氧傳感器檢測工裝工作原理

在氮氧傳感器生產過程中,各部件組裝后,會經過一道標定檢測的步驟,該檢測過程是模擬氮氧傳感器在NOx環境中工作,將傳感器探頭端插入到密閉容器中,然后往容器中通入標準濃度的NO氣體,此時傳感器會測得一個值,然后校正該值與標準NO濃度值一致,再以同樣方式通入幾種不同濃度的NO氣體,這樣就完成了傳感器的標定檢測,使傳感器控制器得到一條測量曲線,從而精確地測量各種濃度的NOx值。在此檢測環節中,需要往氣室中通入4種氣體,并進行8次置換,所以氣室內氣體的置換速率決定了此工序的檢測效率。

現有檢測設備中,氣室是一根直徑為10cm、長2m的圓管,在圓管壁上打孔,在孔上安裝探頭固定座,將傳感器探頭插入探頭固定座,固定座內有軟硅膠墊起著密封作用,外部再用推拉工裝頂住探頭部分,防止探頭脫落,即可進行檢測,一根圓管可安裝24支傳感器,氣體從圓管的一端流入,從另外一端流出,為了保證探頭檢測精度,氣室內壓力約為0.1MPa,氣體流速較慢,由于氣室內氣體環境穩定后才能進行標定檢測,這樣就導致在2m長的氣室中,第一支與最后一支傳感器接觸到氣體的時間間隔較長。

根據檢測流程和要求,現有結構就存在氣體置換速率慢,且氣室管道較長,檢測一次氣體用量較多,用氣成本較高。氮氧傳感器探頭結構很特別,由于氮氧傳感器檢測探頭里核心部件為陶瓷芯片,為保護陶瓷芯片不受損壞,探頭端安裝有特制保護帽,探頭保護帽上有兩排孔,在檢測過程中,氣體從兩排孔中一進一出,保證氣體流動。

為提升檢測效率,減少氣體浪費,本檢測工裝主要從以下幾個方面進行了設計和優化。

2.2 工裝改進方案

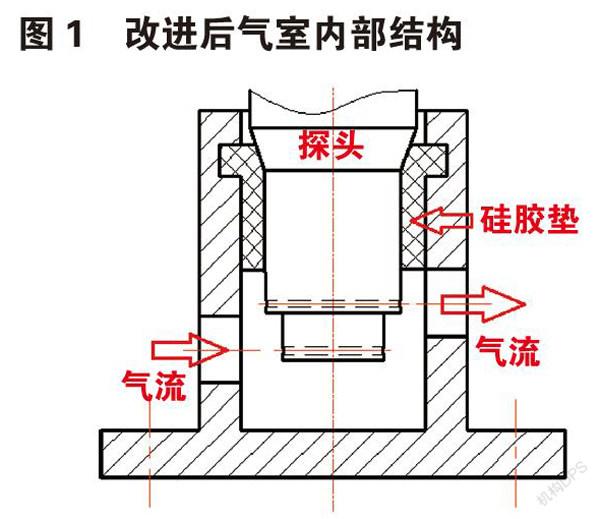

將氣室化整為零,根據探頭結構設計氣室內部結構,現將整體結構改為單氣室模式,如圖1所示:

氣室空間根據探頭的大小制作,氣室兩側打孔,孔位與探頭兩排氣孔對應。這樣不僅極大減少了氣室空間,并且控制氣體進入氣室后可直接吹入探頭內,并在另一側吹出,提高了氣體置換率,使傳感器的響應時間大大縮短。外部用細軟管把所有單個氣室聯通,這樣就可使檢測工裝實現模組化,可根據檢測傳感器數量對檢測氣室進行增減,減少氣體無效流入。

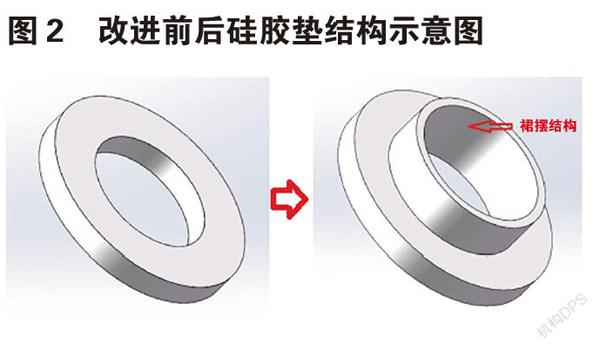

改進密封墊圈結構,實現自固定,取消推拉工裝。原有的硅膠墊就是一個圓環,只起密封探頭的作用,外部用推拉工裝進行固定。本工裝對硅膠墊結構進行重新設計,使其不僅具備密封功能,還能實現固定探頭的作用。如圖2所示,在原有硅膠墊上又增加了一個圓環,稱作裙擺結構,在這種結構下,當金屬探頭插入氣室時,由于橡膠墊圈與氣室有預留空間,使金屬探頭較為容易插入,當金屬探頭插入到位,橡膠圈受力變形,將金屬探頭嚴實包裹,裙擺結構增加了與探頭的有效接觸并產生過盈配合,金屬探頭不易松動,且密封性良好,改進后的硅膠墊實現了自固定的功能,減少在推拉工裝中必須兩手配合固定探頭的工序,可實現單手插拔,省時省力。

添加自動切換氣體裝置,減少人為操作,實現檢測流程半自動化。產品的電氣控制化通過分析氮氧傳感器檢測裝置通氣檢測的步驟及通氣時長,增加了自動通氣裝置,提高整個檢測產線的效率。

氣動原理如圖3所示:

按下啟動按鈕,DT1兩位兩通電磁換向閥開始通電,N2氣體通入設備,氣壓傳感器檢測氣壓升高到一定值,DT2兩位兩通電磁換向閥通電后,DT1斷電,DT3通電,750ppm的NOx通入設備,延時一定時間,待裝置內的N2氣體排盡后DT2斷電,氣壓傳感器檢測氣壓升高到一定值,DT3斷電,開始進行第一次通氣檢測;

延時10分鐘后,DT2與DT3通電,750ppm的NOx與尿素中和后排出裝置,一定時間后DT2與DT3斷電,DT1通電,N2氣體通入裝置,氣壓傳感器檢測氣壓升高到一定值,DT2通電,DT1斷電,DT4通電,1500ppm的NOx通入設備,延時一定時間,待裝置內的N2氣體排盡后DT2斷電,氣壓傳感器檢測氣壓升高到一定值,DT4斷電,開始進行第二次通氣檢測;延時10分鐘后,DT2與DT3通電,1500ppm的NOx氣體與尿素中和后排出裝置,一定時間后DT2與DT3斷電,DT1通電,N2氣體通入裝置,氣壓傳感器檢測氣壓升高到一定值,DT2通電,DT1斷電,DT5通電,2000ppm的NOx通入設備,延時一定時間,待裝置內的N2氣體排盡后DT2斷電,氣壓傳感器檢測氣壓升高到一定值,DT5斷電,開始進行第三次通氣檢測,延時10分鐘后,DT2與DT3通電,2000ppm的NOx氣體與尿素中和后排出裝置,測試結束。

3 氮氧傳感器檢測工裝的改進效果

本文中的檢測工裝比原有設備效率高出了一倍左右,而耗材量減少約30%,該檢測工裝可用于實現半自動化甚至自動化,并且用于大批量檢測,結構簡單,操作方便,管道的距離較短,管路直徑較小,大大節省了檢測耗材,大幅度降低了檢測成本。

從發展角度來看,由于國內氮氧傳感器檢測設備都以非標為主,希望本工裝的設計原理及良好的使用效果,能夠幫助完善氮氧傳感器檢測設備的設計及使用標準,從而加速氮氧傳感器國產化的進程。

參考文獻:

[1]氧傳感器內墊片自動取放料裝置控制系統[J].郭琳娜,高志來,王璐璐,鄭天池,邱自學.儀表技術與傳感器.2018(04).

[2]汽車檢測設備與技術及發展方向[J].牟智.內燃機與配件.2019(08).

[3]淺談汽車檢測設備的作用[J].樊笑宇.黑龍江交通科技.2011(07).