提高水煤漿濃度的工藝措施及技術應用

楊 延,劉 衛

(陜西延長石油興化化工有限公司,陜西興平 713100)

0 引 言

煤氣化是煤炭清潔利用的核心技術之一,是煤化工產業的龍頭。近年來,隨著新型潔凈煤氣化技術的興起,其廣泛應用于合成氨、甲醇、烯烴、乙二醇等產品的合成氣制取及煤制油、煤制氫、煤制天然氣等行業;在眾多的煤氣化技術中,水煤漿氣化是工藝成熟、運行穩定、應用廣泛的一種氣化技術。而水煤漿濃度作為水煤漿氣化工藝的重要控制指標,直接影響著煤氣化過程的氧耗、煤耗及整個氣化裝置的生產成本;高濃度水煤漿的制備,對于水煤漿氣化裝置降低消耗、提高生產能力、提升企業經濟效益至關重要。

1 水煤漿制備的技術要點

水煤漿制備目前大多采用濕法磨煤工藝,即將原料煤、水及少量添加劑在磨機中磨制成均勻、穩定的漿體,成品水煤漿要求其濃度高、粒度分布適宜、流動性好,同時還應具有良好的穩定性,以避免產生硬沉淀。要制備出質量符合要求的水煤漿,需把控好以下一些技術要點。

1.1 正確選擇制漿用原料煤

制漿用原料煤首先應滿足下游用戶對煤質的要求。原料煤煤質指標主要包括固定碳、水分、揮發分、灰分、灰熔點、發熱量、元素分析、可磨性指數、化學活性等。煤炭的總水分包括外水和內水。內水是煤的結合水,以吸附態或化合態形式存在于煤中,是影響成漿性能的關鍵因素。一般多用哈氏可磨性指數(HGI)表述煤的可磨性,它是指煤樣與粉碎性為100的標準煤進行比較而得到的相對粉碎性數值,指數越高則越易粉碎。煤階越低,內水越高,煤中O/C越高,親水官能團越多,孔隙率愈發達,可磨性指數越小,越難制漿;另外,煤中所含可溶性高價金屬離子越多,制漿難度越大。灰分及灰熔點是水煤漿氣化用煤的重要控制指標,水煤漿氣化希望煤中有效元素碳和氫的含量越高越好,其他元素越低越好。煤的化學活性越高,氣化反應能力越強,有利于氣體質量的提高。從經濟運行角度來看,篩選原料煤時應統籌考慮原料煤成本及煤質特性,盡可能選擇煤中有害物質含量少、可磨性好、灰渣特性好、產氣率高的煤種。

1.2 粒度級配技術

粒度級配是指由兩種或兩種以上的不同粒度煤樣按一定比例混合,以使混合后的顆粒有較好的粒度分布。煤漿中不同大小的煤粒相互填充,能夠減少空隙(減少制漿用水),達到較高的堆積效率,提高空間利用率,有利于制備低粘度、高濃度和穩定性好的優質水煤漿。粒度級配技術是水煤漿氣化工藝的關鍵技術之一。

1.3 合理選擇制漿工藝與設備

磨機的性能決定著原料煤破碎為顆粒的粒徑及處理負荷。常用的制漿磨機有球磨機、棒磨機兩類,球磨機易于磨制微細顆粒,而棒磨機的產品粒度上限比球磨機大很多,對提高堆積效率有利。制漿工藝的選取直接決定著成品水煤漿的性能。在給定的原料煤煤質條件下,如何使成品水煤漿的粒度分布達到較高的堆積效率,需通過合理選擇磨煤設備與制漿工藝來實現。

1.4 選擇性能匹配的制漿添加劑

煤粒屬疏水性物質,不易被水潤濕,在水中不易充分分散,因而水煤漿制備過程中會使用少量化學藥劑(稱作添加劑)。制漿添加劑的分子作用于煤粒與水的界面,在煤粒表面形成水化膜,降低漿體的粘度、增強漿體的分散作用,從而提高水煤漿的穩定性。據化學結構不同,水煤漿添加劑可分為陰離子型、陽離子型、兩性型和非離子型,目前工業上多采用陰離子型添加劑,如萘磺酸鹽、腐殖酸磺酸鹽、木質素磺酸鹽等。選用制漿添加劑時,一是要以性價比最優為原則,不單純追求添加劑的效能;二是要按照粒度級配與添加劑互補原則確定經濟適用的添加劑。

2 提高水煤漿濃度的工藝措施及技術應用

陜西延長石油興化化工有限公司(簡稱陜西興化)主生產裝置產能為300kt/a合成氨、300kt/a甲醇、100kt/a甲胺、100kt/a乙醇,其水煤漿氣化裝置制漿系統能力為1150kt/a,配置3臺φ4300mm×6000mm的棒磨機(兩開一備)。制漿系統工藝流程為:煤儲運系統來的粒徑<20mm的碎煤進入磨機前煤倉,經煤稱重給料機稱量后送入磨機,配制好的添加劑也按制漿所需量由添加劑給料泵送入磨機中,由磨煤水槽底部磨煤水泵輸送來的各類工藝廢水經磨機給水閥調節至合適量后也進入磨機,煤、工藝廢水及添加劑經棒磨機研磨成一定濃度和粒度分布的水煤漿;合格水煤漿經滾筒篩濾去3mm以上的大顆粒后溢流至小煤漿槽,小煤漿槽內的煤漿經低壓煤漿泵送至大煤漿槽以備氣化爐使用(大、小煤漿槽頂部分別安裝有攪拌器,攪拌煤漿使其處于均勻懸浮狀態)。

陜西興化氣化裝置制漿系統原設計煤漿濃度為58%,后通過優化原料煤煤種和科學合理配煤、新上料漿細磨系統改善煤漿粒度分布,成品水煤漿濃度提高至約64%,具體如下。

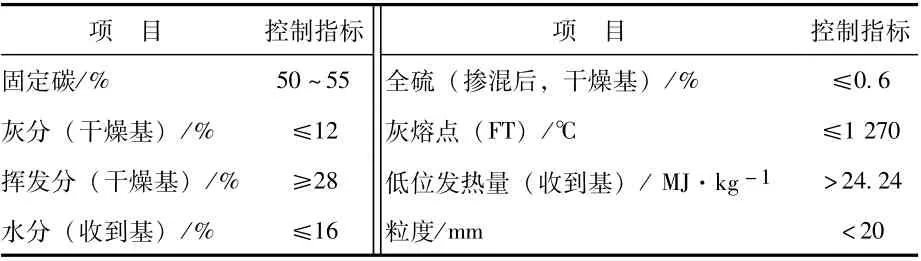

2.1 優化原料煤煤種和科學合理配煤

以前陜西興化氣化裝置采用華亭、寶雞、陜北等礦區的原料煤,制備出的水煤漿濃度基本維持在58.50%。眾所周知,煤中水分的降低能夠緩解輸煤下料口的堵塞,利于制漿系統處理主裝置產生的更多高濃度廢水;煤中灰分的降低有利于減輕設備磨損,延長設備的使用壽命和氣化爐的運行周期;入爐煤低位發熱量的提高有利于增加產氣量,提高氨醇產量。為優化原料煤煤種、科學合理配煤,提高成品水煤漿濃度,實現系統高產穩產,2018年11月,組織相關技術人員對甘肅、陜北及內蒙古等煤礦礦區進行了考察,結合考察情況,修訂了制漿系統用原料煤煤質指標,對原料煤的水分、灰分、揮發分等指標進行了調整,詳見表1。

表1修訂后的制漿系統用原料煤煤質控制指標

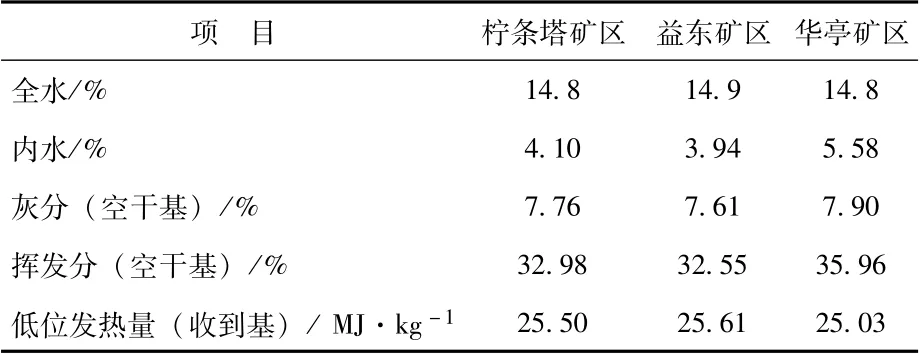

各礦區原料煤煤質情況(見表2)及其成漿性試驗結果顯示,華亭、益東、檸條塔礦區煤的成漿性好、產氣率高,可選作陜西興化氣化裝置原料煤的首選供應礦區。優化原料煤煤種、科學合理配煤、提升煤質指標后,成品水煤漿濃度基本穩定在約59.60%,較之前提高1個多百分點。

表2 主供礦區原料煤煤質分析數據

2.2 新上料漿細磨系統

高濃度水煤漿不但要求煤顆粒磨至一定的粒度,更重要的是要求煤顆粒具有良好的粒度分布,以減少顆粒間的空隙,提高堆積效率——固體的占有率高,用少量水就能使漿體流動。

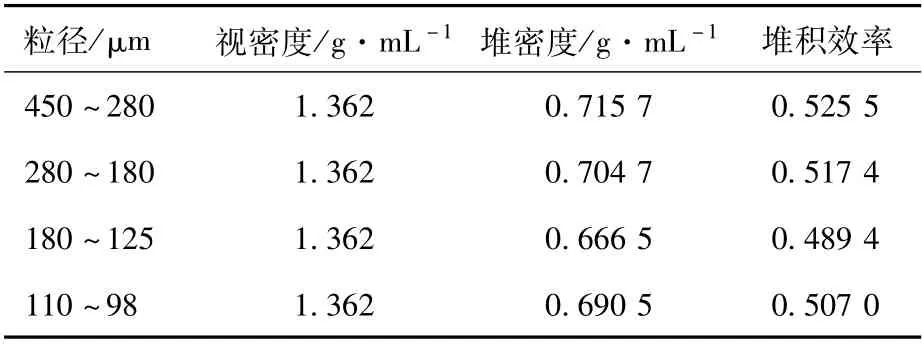

顆粒堆積有呈松散的空間正六面體堆積和呈緊密的空間正四面體(菱形)堆積兩種典型狀態。中國礦業大學張榮曾教授在實驗室對4種窄級別煤粒隨機堆積狀態進行了研究,通過煤粒視密度和堆密度便可求出堆積效率(堆積效率=堆密度/視密度),試驗結果見表3。

表3 4種窄級別煤粒的堆積效率

煤粒呈多角形,球形度為0.65~0.80,據Brown對堆積效率與顆粒形狀關系的研究,煤粒球形度0.65~0.80的緊密堆積結構對應的堆積效率為0.55~0.60。結合表3數據可以看出,實際煤粒自然堆積時,其堆積效率<0.55,更接近呈松散的空間正六面體堆積狀態。

2.2.1 高、中濃度磨礦級配制漿工藝概況

大、小顆粒混合堆積時,小于空隙尺寸的小顆粒易充填到大顆粒堆積形成的孔隙中去,利于提高顆粒的堆積效率。以改善煤粒粒度分布、提升煤漿顆粒堆積效率為目標的粒度級配技術,經過近30a的發展主要出現了以下3種高、中濃度磨礦級配制漿工藝。

2.2.1.1 高、中濃度磨礦級配制漿工藝一

高、中濃度磨礦級配制漿工藝一(其流程見圖1)首先在兗日水煤漿有限公司(原兗日制漿廠)采用,該工藝是在二段中濃度磨礦級配制漿工藝(其流程見圖2)的基礎上優化發展而來,將原來的中濃度細磨機改為高濃度細磨機。原料煤經破碎后分別進入并聯的中濃度粗磨機和高濃度細磨機,與水混合后在2臺磨機中分別磨制出不同粒度的煤粒,2臺磨機出口含不同粒度煤粒的煤漿經捏混攪拌后制得堆積效率高的高濃度水煤漿;該工藝可通過調節磨機的入料配比或調整高濃度磨機的磨礦濃度等手段優化產品粒度分布。兗日水煤漿有限公司制漿系統的運行實踐表明,這種工藝能制備出高濃度的水煤漿,但沒有擺脫中濃度磨礦后產品要進一步過濾脫水和捏混的環節,且其細磨效率低、能耗大。

圖1 高、中濃度磨礦級配制漿工藝一

圖2 二段中濃度磨礦級配制漿工藝

2.2.1.2 高、中濃度磨礦級配制漿工藝二

1990年,為適應難制漿煤種的制漿需要,中國礦業大學提出如圖3所示的高、中濃度磨礦級配制漿工藝二。原料煤經破碎后與添加劑、水混合,在高濃度粗磨機中磨制出含較大粒度的煤漿,從高濃度粗磨機出口煤漿中分流出一部分,加水稀釋后送入中濃度細磨機,在細磨機中將煤粒繼續研磨成更小粒度的微粒,細磨機出口的煤漿返回高濃度粗磨機入口(以改善粗磨機中煤漿的粒度分布),與水、原料煤在高濃度粗磨機中混合研磨制得堆積效率高的高濃度煤漿。與高、中濃度磨礦級配制漿工藝一相比,細磨機入口原煤粒度小,大大降低了細磨機的負荷;另外,粗磨產品即是最終的水煤漿產品,取消了后續的過濾脫水及捏混環節,簡化了工藝,縮短了流程。近年來,隨著水煤漿氣化技術的廣泛應用,該制漿工藝應用業績頗多。

圖3 高、中濃度磨礦級配制漿工藝二

2.2.1.3 高、中濃度磨礦級配制漿工藝三

俄羅斯建設的別洛瓦至新西北利亞管道輸漿系統,其制漿廠采用的是高、中濃度磨礦級配制漿工藝三(其流程見圖4)。該廠共7條生產線,每條生產線的制漿能力為500kt/a;粗磨采用尺寸為4.5m×5.5m、功率為1100kW 或尺寸為3.5m×8.5m、功率為1500kW 的棒磨機,細磨采用尺寸為4.0m×13.5m、功率為3500kW或尺寸為4.5m×16.5m、功率為4000kW 的球磨機。原料煤經破碎后分別送入中濃度球磨機和高濃度棒磨機,中濃度球磨機磨制的濃度低、水含量高、粒度小的煤漿,與分散劑、原料煤在高濃度棒磨機中繼續研磨,粒度大小不同的煤粒相互填充,高濃度棒磨機出口得到高濃度煤漿。該工藝與工藝二相比,中濃度球磨機能夠增加制漿系統負荷,便于產能提升,但該工藝對來煤的粒度要求較高(該制漿廠的磨機入口煤粒粒徑為0~3mm)。

圖4 高、中濃度磨礦級配制漿工藝三

2.2.2 陜西興化新上料漿細磨系統簡況

2019年1月,陜西興化組織技術人員外出對水煤漿細磨提濃相關技術進行考察,經考察與對比,決定采用高、中濃度磨礦級配制漿工藝二實現水煤漿細磨提濃,由西北化工研究院設計建設料漿細磨提濃系統,其工藝流程 (見圖5)為:棒磨機出口槽中約12% (流量22m3/h)的料漿進入復合磨機(復合磨機采用長沙礦冶研究院研制的立式球磨機,一段磨機容積12m3,按比例添加φ12mm、φ15mm、φ20mm的鋼球35t;二段磨機容積10m3,按比例添加φ2mm、φ3mm、φ4mm的陶瓷球4.5t),料漿與鋼球、料漿與陶瓷球分別混合研磨,研磨料漿從復合磨機底部螺旋上升,制得兩種粒度分布合格的細漿;為防止因料漿粒度小、煤粒比表面積劇增導致的料漿粘度增大而影響料漿的性能,在研磨中對料漿進行2次補水,將一級細漿濃度稀釋至40%~48%、二級細漿濃度稀釋至35% ~40%,2種細漿分別返回棒磨機參與助磨,同時進一步填充粗顆粒間的空隙,2種細漿與棒磨機中原有的料漿混合研磨后形成性能良好的高濃度料漿。

圖5 陜西興化料漿細磨系統工藝流程簡圖

2019年12月,陜西興化料漿細磨系統建成并進行原始開車,經過6個月的試運行,料漿細磨系統運行平穩、各設備性能優良:一段磨機出口煤漿濃度48%,煤漿中粒徑0.045mm煤粒占比80%,煤漿粘度平均為500mPa·s;二段磨機出口煤漿濃度37%,煤漿中粒徑0.045mm煤粒占比98%,煤漿粘度平均為300mPa·s;氣化裝置大煤漿槽內煤漿濃度由增設料漿細磨系統前的約59.60%提高至63.96%。

料漿細磨系統投運后,料漿細磨系統滿負荷穩定運行期間,煤漿濃度由59.60%提高至63.96%,提高4.36個百分點;粗煤氣中有效氣(CO+H2)含量由80%提高至82%,提高2個百分點;氣化裝置投煤漿量由171m3/h降至166 m3/h,氧氣消耗由82537m3/h降至81299m3/h,降低1238m3/h;因煤漿濃度提高、煤漿粘度大幅升高,制漿添加劑(濃度為30%)消耗量由20t/d增至45t/d,增加25t/d;氣化裝置同等負荷情況下主裝置氨醇產量由2092t/d增至2180t/d,增產88t/d。

3 結束語

綜上所述,陜西興化氣化裝置采取優化原料煤煤種和科學合理配煤、新上料漿細磨系統等工藝措施和技術應用后,氣化裝置制漿系統水煤漿濃度由之前的約59.60%提高至約64%,使得粗煤氣中有效氣(CO+H2)含量提高2個百分點,氣化裝置氧耗及煤耗有效降低,氣化裝置同等負荷情況下主裝置增產氨醇88t/d,不僅為企業帶來了可觀的經濟效益,而且緩解了夏季高溫期空分裝置取氧量減少帶來的氣化爐投煤量少、系統產量低的難題。