煙氣氨法脫硫裝置優化改進總結

宋 濤,辛月新,阮彩霞

(陜西神木化學工業有限公司,陜西神木 719000)

0 引 言

陜西神木化學工業有限公司(簡稱神木化工)600kt/a煤制甲醇項目(一期200kt/a甲醇裝置于2003年10月開工建設,2005年10月投產;二期400kt/a甲醇裝置于2006年6月開工建設,2008年8月試車成功)配套鍋爐系統包括一期3臺75t/h煤粉鍋爐、二期2臺220t/h煤粉鍋爐,鍋爐煙氣均采用江蘇和億昌環保工程科技有限公司(簡稱江蘇和億昌)自主研發設計的氨法(濕法)脫硫工藝(第一代氨法脫硫工藝),設計脫硫塔入口煙氣SO2濃度為800 mg/m3、出口尾氣SO2濃度<50mg/m3,一、二期鍋爐煙氣氨法脫硫裝置分別設置脫硫島1座、共用1套硫酸銨回收處理系統,一期3×75t/h鍋爐系統脫硫島設1臺脫硫塔,設計煙氣處理量288.5km3/h,二期2×220t/h鍋爐系統脫硫島設1臺脫硫塔,設計煙氣處理量507.3km3/h;鍋爐煙氣經脫硫后副產硫酸銨9630t/a(年運行時間以8000h計)。神木化工煙氣氨法脫硫裝置(采用第一代氨法脫硫工藝)運行過程中出現了一些較為突出的問題,通過工藝、設備、操作等方面的優化改進,系統運行的穩定性得以顯著提升。以下對有關情況作一總結。

1 煙氣氨法脫硫裝置簡介

1.1 工藝原理

1.2 工藝流程

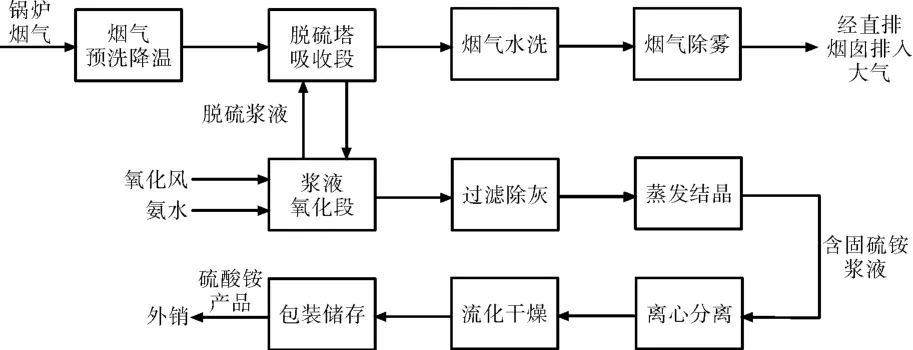

神木化工鍋爐煙氣氨法脫硫裝置(其工藝流程如圖1),以液氨作為脫硫劑,運用空塔噴淋、塔內氧化、塔外單效蒸發結晶技術脫除煙氣中的SO2,脫硫率達90%以上,達到一定濃度的脫硫漿液(硫酸銨溶液)經蒸發、結晶、分離、干燥后得到最終副產品硫酸銨。

圖1 煙氣氨法脫硫裝置工藝流程框圖

2 系統運行中存在的問題及優化改進

2.1 蒸發結晶系統真空度不理想

保持硫酸銨產出平衡、維持脫硫塔循環漿液適宜的密度,是保障脫硫塔長周期、穩定運行的基礎,而保證硫酸銨蒸發結晶系統的蒸汽負荷和適宜的真空度是硫酸銨生產的關鍵。硫酸銨蒸發結晶系統的工作原理是,通過冷凝器的冷凝和真空泵對不凝氣的抽吸作用,使系統保持適宜的真空度(-70~-80kPa),使漿液始終處于飽和狀態,促使其發生相變,實現氣液分離,漿液也因此而不斷濃縮、結晶,最終產出合格的硫酸銨產品。然而,實際生產中蒸發結晶系統的真空度很難維持在-70~-80kPa,被迫減負荷運行。

2.1.1 原因分析

通過觀察發現,蒸發冷凝器上、下部溫差大,表明冷凝器內有積液現象,積液后,因冷凝液無法及時從冷凝器中順暢排出,使得冷凝器的有效換熱面積減少,冷凝器的換熱效率大大降低,冷凝效果差導致系統真空度難以維持。

2.1.2 優化改進措施及效果

(1)在冷凝式真空系統中,增設汽水分離器(見圖2中的①,汽水分離器底面直徑為300mm、高度為600mm),并將其與蒸發冷凝器底部液體出口和真空緩沖罐相連,如此一來真空泵能同時對蒸發冷凝器的頂部及底部產生抽吸作用,在保證冷凝器效率的前提下利用氣體的流動促使蒸發冷凝器底部排液,保證系統真空度。

圖2 改造后冷凝式真空系統工藝流程簡圖

(2)在蒸發冷凝器上部及下部抽真空管道增設調節閥,在保證換熱效果的前提下調節系統上、下部氣流的分布,如此既可保證不凝氣的抽出,又可促使冷凝液的及時排出。

(3)在蒸發冷凝器原抽真空管道及新增抽真空管道上分別設置電動調節閥(見圖2中的②、③),以蒸發分離室出口真空度作為測點,DCS系統設置自動調節,通過對調節閥②、③的控制維持系統真空度的穩定。

改造后,蒸發結晶系統真空度從之前的-55~-65kPa升至-70~-80kPa,蒸發結晶系統蒸汽負荷也由之前的6.0t/h提高至9.5t/h,成功解決了系統真空度偏低、硫酸銨采出能力不足的問題,實現了硫酸銨采出系統的長周期、滿負荷穩定運行。近年來蒸發結晶系統運行狀況良好。

2.2 氨逃逸和氣溶膠現象嚴重

煙氣氨法脫硫裝置投運后,生產過程中氨逃逸和氣溶膠現象較為嚴重,對周邊環境造成了二次污染。

2.2.1 原因分析

氨水加注點位置不合理——氨水在脈沖懸浮泵入口加入,相當于加在了脫硫塔的底部,如此一來噴淋層漿液的氨濃度是一樣的,沒有針對各噴淋層的不同功能形成不同的循環漿液濃度梯度,導致吸收段不同高度噴淋層功能未得到有效發揮,加之氨水濃度偏高(20%)、氨水與漿液沒有充分混合反應等原因,導致氨的利用率偏低,反應后剩余氨量較多而產生逃逸;脫硫塔內漿液中逃逸出的氨與尾氣中殘余的SO2反應生成了亞硫酸銨,亞硫酸銨與水汽結合形成小液滴,小液滴在氣流的作用下逐漸形成較大的膠性液滴,即形成了氣溶膠,最終隨尾氣放空。

2.2.2 優化改進措施及效果

(1)將氨水濃度由原設計的20%降至6%~8%,并對氨水入塔混合方式進行優化,便于脫硫循環吸收漿液與氨水的均勻、充分混合。

(2)將氨水加入點由脈沖懸浮泵入口處改為最低層噴淋循環泵入口管處,如此一來吸收段各噴淋層漿液就自然因pH不同而形成了濃度梯度,低層循環噴淋層成為SO2的主要吸收層,較高層漿液循環噴淋在補充吸收的同時還可起到對吸收段氨逃逸形成主動遏制的作用,可有效減輕水洗段水質的污染,使水洗段的煙氣洗滌凈化作用增強,氨逃逸被動脫除(洗滌)效果提升。

(3)提高吸收段漿液循環量,以提升液氣比(設計液氣比為1.9L/m3)。以二期脫硫塔為例,吸收段漿液循環量由原設計的980m3/h增至1440m3/h,相應的液氣比提高至2.75L/m3。

(4)在脫硫塔內除霧段上增設1層不銹鋼絲網,用以加強除霧效果和對尾氣中的氣溶膠產生一定的攔阻作用。

優化改進后,脫硫塔內的吸收和水洗凈化環境得到優化,從主動遏制和被動脫除兩方面限制了氨逃逸,提高了氨的利用率,有效緩解了氨逃逸和氣溶膠現象,消除了尾氣排放的二次污染。

2.3 除霧器效率偏低

早期,受氨法脫硫工藝特點、技術不夠成熟以及大氣環境變化等因素的影響,煙氣拖尾(氣溶膠)、硫銨雨造成二次環境污染是氨法脫硫工藝的短板,也屬行業難題。神木化工煙氣氨法脫硫裝置投運初期也存在凈煙氣拖尾、硫銨雨嚴重的問題,對周邊環境造成污染。

2.3.1 原因分析

投運初期,神木化工煙氣氨法脫硫裝置脫硫塔采用兩層波紋平板式除霧器,除霧器結構簡單、型式落后,對煙氣流速有一定的要求,除霧效率低,尤其對微米級細小顆粒的除霧效果差。

2.3.2 優化改進措施及效果

在兩層除霧器之間增設3mm×3mm孔徑的不銹鋼絲網,絲網本身具備一定的除霧效果,同時對煙氣流場可起到優化作用——消除煙氣偏流,從而使得除霧段煙氣流速分布更趨均勻、合理,除霧段整體效率得到提升。

除霧器改造后,除霧段除液效果得到提升,特別是對煙氣中較小顆粒物(氣溶膠)的攔阻作用明顯,極大地增強了除霧器的除霧效果,煙氣拖尾及硫銨雨現象明顯改觀。

2.4 脫硫漿液氧化率偏低

煙氣氨法脫硫裝置投運初期,氨逃逸嚴重,同時漿液COD升高,漿液發泡,其對煙氣中SO2的吸收能力下降,為保證環保指標,被迫加大氨水的投加量,形成惡性循環。

2.4.1 原因分析

投運初期,煙氣氨法脫硫裝置氧化風量不足,脫硫塔下部漿液槽容積偏小,導致漿液循環停留時間短,氧化風利用率偏低,脫硫漿液氧化不夠充分,其氧化率只有70%~80%,SO2吸收效率不高。

2.4.2 優化改進措施及效果

(1)新增1臺氧化風機,將氧化風機的運行方式由一開一備改為兩開一備,氧化風量由原來的20m3/h增至40m3/h。

(2)脫硫塔的操作液位由設計的4.5m提高至5.2~5.5m,有效增加氧化層漿液厚度和漿液循環停留時間,使氧化空氣與漿液的接觸時間增加,從而達到提高漿液氧化率的目的。

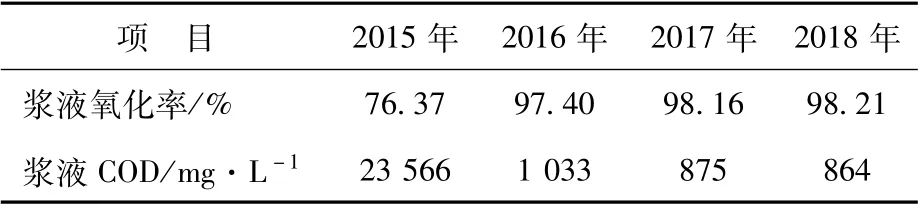

2015—2018年脫硫漿液的氧化率及COD值(年均值)見表1。可以看出,2016年開始脫硫漿液氧化率由70%~80%提高至97%以上并保持穩定,2016年開始漿液COD值也明顯下降了。

表1 脫硫漿液氧化率及COD值(年均值)

2.5 設計脫硫漿液密度略高

2.5.1 問題描述

江蘇和億昌氨法脫硫工藝設計漿液密度為1230~1250kg/m3,投運初期由于硫酸銨蒸發結晶系統真空度偏低、硫酸銨采出能力不足,脫硫漿液密度偏高,系統運行狀況不理想。

2.5.2 原因分析

煙氣氨法脫硫裝置中,漿液密度的控制具有重要的意義,漿液密度越高,越有利于硫酸銨的結晶,但其對SO2的吸收能力會越差。

2.5.3 優化改進措施及效果

蒸發結晶系統實施前文所述的優化改進后,結合開展班組間硫酸銨產量競賽活動,不斷進行工藝調整與摸索,逐漸提高漿液的采出比、加大硫酸銨的出料量,并兼顧硫酸銨結晶系統的運行狀況,通過半年多的工藝調整和摸索,確定適宜的脫硫漿液密度為1120~1140kg/m3。

2015—2018年脫硫漿液密度(年均值)與硫酸銨產量統計見表2。可以看出,脫硫漿液密度指標調整為1120~1140kg/m3后,在保證硫酸銨結晶效果的前提下,脫硫塔內漿液對SO2的吸收效果得到強化,硫酸銨產量顯著提高,成品硫酸銨晶粒大小達標、外觀顏色正常。

表2 脫硫漿液密度(年均值)及硫酸銨產量統計

2.6 脫硫漿液起泡

2014年煙氣氨法脫硫裝置投運初期,脫硫塔內漿液有起泡現象,嚴重時造成塔內漿液分層嚴重,形成假液位,誤導操作調整。

2.6.1 原因分析

(1)鍋爐啟停投油槍時,燃油燃燒不充分,油氣隨煙氣進入脫硫塔漿液內,脫硫漿液中有機物含量增加。

(2)脫硫塔原設計使用循環水,由于循環水添加的藥劑種類多,潔凈度不足,脫硫塔內易發生副反應而產生膠狀物質,嚴重影響脫硫漿液的質量和蒸發結晶系統硫酸銨的正常結晶。

(3)鍋爐煙氣經電除塵系統除塵后,仍攜帶較多粉塵,造成漿液中重金屬含量增高,漿液表面張力增大,從而引起漿液起泡。

2.6.2 優化改進措施及效果

(1)盡可能減少鍋爐啟動時的油槍投油量和投油時間,從源頭上減少漿液中的有機物;對漿液情況進行監測,特別是在鍋爐啟動時,若發現漿液起泡,及時安排對漿液進行置換處理。

(2)將脫硫塔補水水源更換為潔凈的工藝水,提高脫硫塔補水的潔凈度。

(3)增加電除塵振打頻次,并加強除塵卸灰,提升電除塵的效果。

優化改進后,脫硫漿液起泡現象明顯改善,脫硫塔運行情況良好。

3 結束語

神木化工600kt/a煤制甲醇項目配套鍋爐系統采用江蘇和億昌自主研發設計的氨法脫硫工藝,作為第一代氨法脫硫工藝,其運行過程中雖然出現了一些較為突出的問題,但通過不斷地對工藝、設備、操作等方面進行一系列優化改進,特別是蒸發結晶系統真空度問題的解決、除霧層除霧效果的提升以及氨逃逸的控制,使得煙氣氨法脫硫裝置運行中存在的問題及安全環保隱患得以消除,系統運行的穩定性得以顯著提高。