水煤氣壓縮機系統節能降耗優化改進小結

張亞茹,郭振華

(河南能源化工集團安化公司,河南安陽 455133)

0 引 言

河南能源化工集團安化公司(簡稱安化公司)擁有200kt/a煤制乙二醇生產能力,氣化系統以無煙塊煤為原料,采用常壓間歇式煤氣發生爐(UGI型)生產水煤氣,共有煤氣爐24臺,含8臺φ2650mm煤氣爐和16臺φ2800mm煤氣爐。產出的煤氣經常壓脫硫、二級電除塵、壓縮機加壓、CO變換、變換氣脫硫(變脫)、PSA一級(即PSA-CO2,脫除CO2)、PSA二級(即PSA-CO,提純CO)、PSA三級(即PSA-H2,提純H2)后送乙二醇裝置。2020年1月,在乙二醇裝置四機(意指4臺水煤氣壓縮機投運,下同)100%負荷運行時,外圍配套凈化系統水煤氣壓縮機運行電流高達356A,增加了乙二醇裝置凈化系統用電量,導致乙二醇生產成本增加。

為保證乙二醇裝置外圍配套凈化系統水煤氣壓縮機在良好的條件下運行,達到經濟運行、高產低耗的目的,安化公司通過對水煤氣壓縮機運行中存在的問題進行原因分析及排查,制定并落實了一系列的節能降耗改進措施,最終使水煤氣壓縮機運行電流降至了320A,系統用電量明顯下降,乙二醇的生產成本得到有效降低。現將有關情況總結如下。

1 水煤氣壓縮機簡況

安化公司乙二醇分公司的乙二醇生產線由界區內(安陽永金化工有限公司)、界區外(凈化系統)兩大部分組成;其中,凈化系統配套5臺6M40水煤氣壓縮機,為六列三級對稱平衡型活塞式壓縮機,由3300kW 同步電機直接驅動。生產過程中,水煤氣壓縮機依靠活塞在氣缸內的往復運動將氣體吸入和壓出,即通過膨脹、吸入、壓縮和排氣四個階段完成一個工作循環,達到提高氣體壓力的目的。乙二醇裝置100%負荷運行時水煤氣壓縮機四開一備,凈化系統動力消耗中水煤氣壓縮機功耗占比高達52%,因此,水煤氣壓縮機運行效能的好壞成為控制乙二醇生產成本的關鍵因素之一。

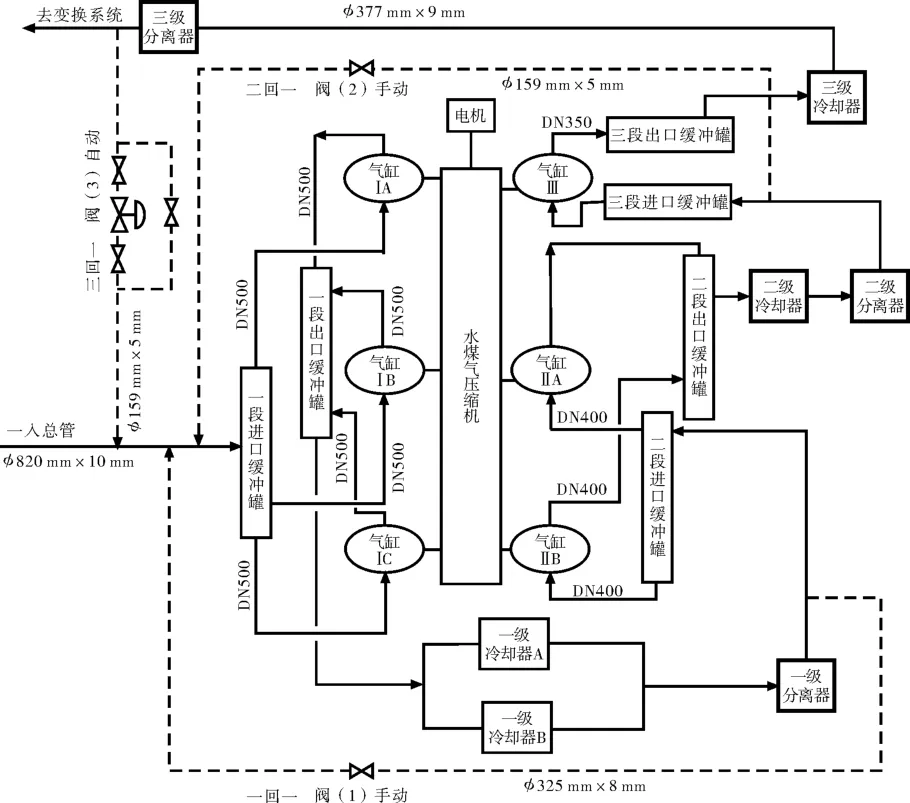

1.1 水煤氣壓縮機系統氣相流程

自常壓脫硫系統來的約19℃的水煤氣從靜電除塵器下部進入,除塵后從靜電除塵器上部出來,經水煤氣冷卻器管內與循環冷卻水換熱至約13℃后進入氣液分離器,分離水分后送至水煤氣壓縮機一入總管 (水煤氣壓力0.01~0.03 MPa、溫度≤40℃、O2含量≤0.5%),經壓縮機一級進口緩沖器后進入一級氣缸;一級壓縮后的氣體經一級出口緩沖器緩沖穩壓后進入一級冷卻器冷卻,之后進入一級分離器分離掉水分,然后經二級進口緩沖器(壓力≤0.305MPa)進入二級氣缸;二級壓縮后的氣體經二級出口緩沖器緩沖穩壓后進入二級冷卻器冷卻,之后進入二級分離器分離掉水分,然后經三級進口緩沖器(壓力≤0.72MPa)進入三級氣缸壓縮至1.0 MPa;壓縮后的水煤氣經三級出口緩沖器緩沖穩壓后進入三級冷卻器冷卻,之后進入三級分離器分離掉水分,最后由三出總管送至煤氣油水分離器,分離掉油水后送至變換系統。

1.2 水煤氣壓縮機系統冷卻水流程

冷卻水(冷卻水溫度≤30℃、壓力≥0.2 MPa)引自供水總管,經各支管進入水煤氣壓縮機各級冷卻器及氣缸,在各設備中完成冷卻任務后去回水總管。

2 水煤氣壓縮機主要運行問題

安化公司乙二醇裝置2012年12月投運,隨著系統負荷的逐步提升,最近幾年出現了水煤氣壓縮機運行電流逐年升高的現象,2018年3月乙二醇裝置沖刺100%負荷時(凈化系統4臺水煤氣壓縮機運行),水煤氣壓縮機運行電流達319A;2020年1月水煤氣壓縮機運行電流高達356A,單機實際功率約為額定功率的1.01倍,即出現了超電流的情況,致使水煤氣壓縮機耗電量增加、運行效率降低,乙二醇生產成本增加。

3 原因分析及優化改進措施

3.1 回路調整量大,有效氣體重復壓縮

3.1.1 原因分析

乙二醇裝置100%負荷運行時,水煤氣壓縮機四機運行,氣量84000m3/h,一入總管壓力19.9kPa,三級出口溫度≤110℃。由水煤氣壓縮機系統工藝流程(見圖1,虛線為回路)可知,由于設計方面的原因,壓縮機一級出口回一級入口回路(φ325mm×8mm管,簡稱一回一)上的閥(1)、二級出口回一級入口回路(φ159 mm×5mm管,簡稱二回一)上的閥(2)屬于手動閥,三級出口回一級入口回路(φ159mm×5mm管,簡稱三回一)上的閥(3)屬于自調閥,正常生產過程中,因一入總管19.9kPa壓力下經過壓縮機壓縮后的氣量高于乙二醇裝置的需求量,為保證乙二醇裝置的正常生產用氣量,須開回路,以減少去后工序的氣量——工藝操作采取開啟一回一手動閥(1)約1扣、二回一手動閥(2)約1扣,主要通過三回一自調閥(3)5%~15%的開度進行氣量調整。這種通過開水煤氣壓縮機各級回路的操作方式,使得返回壓縮機一級入口后的這部分水煤氣被重復壓縮,特別是開啟三回一自調閥(3),使得已經經過了三級壓縮的水煤氣重新返回一級,造成壓縮機功耗的極大浪費,導致水煤氣壓縮機電耗增加、運行效率降低。

圖1 水煤氣壓縮機系統工藝流程簡圖

3.1.2 優化改進措施

(1)經核算,在保證常壓脫硫系統和水煤氣壓縮機安全穩定運行以及乙二醇裝置100%負荷需84000m3/h氣量要求的前提下,聯系氣化系統羅茨風機崗位配合調整降低水煤氣壓縮機一入總管壓力至15.5kPa,以提高水煤氣壓縮機的做功效率。需要注意的是,壓縮機一入總管降壓操作后,一定要全面做好評估,保證常壓脫硫系統及水煤氣壓縮機的安全穩定運行。

(2)降低水煤氣壓縮機一入總管壓力后,一入總管來的水煤氣量相應減少,水煤氣壓縮機負荷減輕,各級間壓力降降低,回路氣量減少,操作中關注好各段出口溫度的情況下進行如下調整:關閉三回一自調閥(3),即禁止啟動自調閥(3);在一級出口溫度≤160℃、二級出口溫度≤155℃的工況下一回一、二回一關閉;如果一級出口溫度超過160℃,稍開一回一、關閉二回一;如果二級出口溫度超過155℃,稍開二回一、關閉一回一;如果一級、二級出口溫度分別超過160℃、155℃,稍開二回一和一回一。如此可避免回路氣體重復壓縮,提高水煤氣壓縮機的運行效率。

3.2 各級出口氣體溫度高

在三級往復式壓縮機(水煤氣壓縮機)運行過程中,氣體被壓縮,壓力升高、溫度升高,為使整個壓縮過程接近于等溫壓縮,在每級壓縮之后設置有冷卻器和分離器,以冷卻分離壓縮后的高溫氣體。但實際運行中,水煤氣壓縮機于2020年1月出現了一級出口氣體溫度達153℃(指標為160℃以下)、二級出口氣體溫度達151℃(指標為155℃以下)、三級出口氣體溫度達108℃(指標為110℃以下)的現象,各級出口氣體溫度均接近控制指標,處于高限運行。

3.2.1 原因分析

水煤氣壓縮機一級、二級、三級分別設置有3個、2個、1個氣缸,5臺水煤氣壓縮機共有氣缸30個,各級進出口均設置有緩沖罐,以減少氣量波動并除去冷凝液;水煤氣壓縮機各級氣體出口緩沖罐后均設置有水冷器,共有水冷器20臺(每臺壓縮機一級、二級、三級水冷器分別為2臺、1臺、1臺)。當一級、二級、三級冷卻器出口氣體溫度分別高于50℃、48℃、45℃時,就需對在運水冷器進行反洗,每臺水冷器反洗頻率為1次/2月;同時,據水冷器出口氣體溫度情況,會利用停車機會對冷卻效果差的水冷器進行機械清洗,而在打開水冷器封頭、抽出內件進行機械清洗時,發現水冷器管程及殼程存在堵塞。經分析,由于水冷器長期服役,受循環水水質及工藝氣中雜質的影響,水冷器冷卻性能及冷卻效率下降,從而導致水煤氣壓縮機打氣量降低,進而造成水煤氣壓縮機功耗增加。特別是5#水煤氣壓縮機,其各級水冷器出口氣體頻繁超溫,判斷是因為5#水煤氣壓縮機位于循環水管線的最末端,循環水水質較差,其管程、殼程堵塞最嚴重,對5#水煤氣壓縮機級間水冷器進行清洗時看到的情況也證實了這一點。

3.2.2 優化改進措施

(1)通過與動力廠的配合,提高循環水水質,確保循環水水質達標。

(2)制定詳細的水冷器清洗計劃,將原來據水冷器出口氣溫度確定水冷器清洗與否變更為利用停車機會就對水冷器管程、殼程進行清洗。

(3)正常生產中,將水冷器反洗頻次由之前的1次/2月變更為按夏季、冬季分情況進行:1#~4#水煤氣壓縮機水冷器反洗頻次夏季、冬季分別變更為1次/半月、1次/1月;鑒于5#水煤氣壓縮機處于循環水管線的最末端,其水冷器易堵塞,將水冷器反洗頻次夏季、冬季分別變更為1次/周、1次/半月。

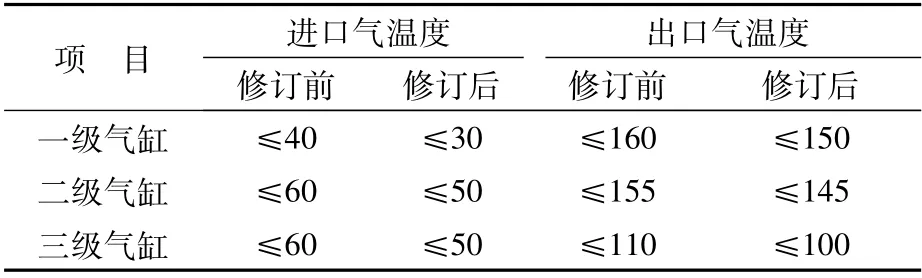

(4)對水煤氣壓縮機各級氣缸進出口氣體溫度指標進行修訂,每級溫度均降低10℃控制(見表1),并更新操作規程,要求嚴格按照新修訂的工藝指標進行操作控制,并加強設備巡檢。

表1 水煤氣壓縮機各級氣缸進出口氣溫度指標 ℃

3.3 緩沖罐污物產生阻力

3.3.1 原因分析

水煤氣壓縮機運行過程中,依靠活塞在氣缸內的往復運動將氣體吸入和壓出,通過注油器向氣缸內以約30滴/min的速度注油,避免活塞環與氣缸壁之間的摩擦。由于氣體流速較快,水煤氣壓縮機各級分離器中的冷凝水未完全被排出,直接被帶入下一級緩沖罐;而由于注油器內漏,油漏至氣缸,在有液態水的情況下,氣缸內的油污連同氣體成分中的雜質部分附著于緩沖罐內壁(緩沖罐的清洗情況證實了這一點),污物產生阻力,致使壓縮機功耗增加。

3.3.2 優化改進措施

(1)因水具有不可壓縮性,為減少水煤氣中水分對壓縮機功耗的影響,按時打開水煤氣壓縮機各級水冷器和分離器的導淋,以排放水煤氣中攜帶的油水,油水較多時需增加排放頻次。

(2)擯棄固有操作思路,創新操作方法,打破了只對水冷器管程、殼程進行清洗的做法,增加對水煤氣壓縮機一級、二級、三級緩沖罐的清洗,以清除緩沖罐內的污物,減少緩沖罐污物所產生的阻力,利于水煤氣壓縮機的有效做功。

3.4 零部件故障率高

3.4.1 原因分析

各級出口氣體溫度高會導致氣缸潤滑油粘度降低,潤滑油在高溫下還會分解出膠質物質,在閥片等重要部位積聚,嚴重影響閥片的正常工作,并可能造成氣閥彈簧或閥片損壞,以及控制氣閥伸展和收縮的彈簧片損壞等;或者氣體中的雜質對水煤氣壓縮機的氣閥、排油閥等零部件造成影響;另外,水煤氣壓縮機檢修過程中,可能存在密封面裝配不好引起密封性能下降,或者氣閥片清潔不夠導致氣閥上粘有雜物并與氣缸長時間碰撞和摩擦而損壞等問題。上述零部件故障問題均會導致水煤氣壓縮機的功耗增加。

3.4.2 優化改進措施

(1)崗位人員詳細了解水煤氣壓縮機的操作步驟、操作注意事項,以及常見故障的處理及保養技巧,全面掌握水煤氣壓縮機操作要領、異常處理及維護保養等技能。

(2)加強與前工序氣化系統的聯系,減少水煤氣中無效氣體的帶入量。

(3)設備檢修和安裝時,嚴格按照檢修及安裝操作規程作業,氣閥更換時同步更換所有的彈簧,以保證彈簧彈力的一致;確保各部件安裝準確到位,提高設備檢修質量,減少設備故障率。

(4)建立定期檢修制度,在大、中、小修竣工后全面進行檢查、驗收,提高設備檢修質量,減少設備故障率。

3.5 變換系統阻力高

3.5.1 原因分析

水煤氣壓縮機三級出口水煤氣夾帶油水去變換系統油分離過濾器(直徑為3600mm、高為7910mm),通過導淋排放分離過濾下來的油水,但隨著乙二醇裝置的不斷提產,變換系統油分離過濾器的過濾能力并未提升,油水不能及時分離排出,水煤氣氣質變差,導致油分離過濾器阻力增加(其過濾網每年均需更換),油水隨水煤氣進入變換系統,附著于變換系統的管線、彎頭、閥門及變換催化劑等處(帶來諸多危害),造成水煤氣入變換系統壓力在1.050MPa,水煤氣壓縮機背壓高,影響其高效運行。

3.5.2 優化改進措施

(1)結合現場情況,在水煤氣壓縮機三級出口處增設1臺油水分離器(直徑1200mm、高4300mm),與原油分離過濾器串聯,使水煤氣中的油水在油水分離器內分離掉一部分后再進入油分離過濾器,以減小油分離過濾器的阻力,提升水煤氣的清潔度,減少油水帶入變換系統。

(2)油分離過濾器入口管線(DN500)進口閥原始設計為自調閥及前后切斷閥,實際生產中多次出現自調閥誤動作或誤關閉的現象,嚴重影響裝置的高負荷、穩定運行。為此,在油分離過濾器入口管線自調閥段及前后切斷閥處增設DN450副線,正常生產時新增DN450副線閥全開,以降低變換系統的阻力,使水煤氣入變換系統壓力降至1.045MPa,減少對水煤氣壓縮機背壓的影響,提高水煤氣壓縮機的運行效率。

(3)變換系統調整要平穩,及時排油水,控制合理的水氣比,做好變換催化劑的保護,減少對水煤氣壓縮機背壓的影響。

4 優化改進效果

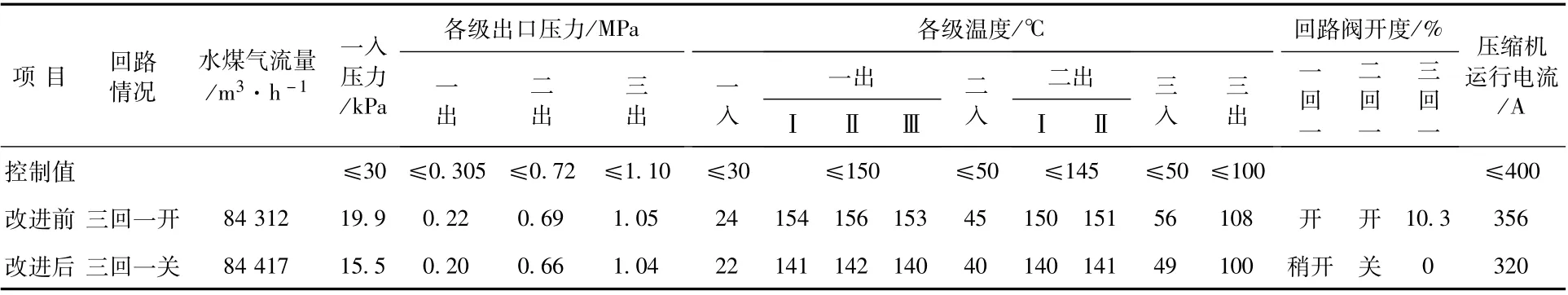

通過以上對水煤氣壓縮機操作方法的改進及固化,同時加大各級水冷器及緩沖罐的清洗頻次后,水煤氣壓縮機的運行情況明顯好轉,單機檢修頻次由原來的1次/周延長至1次/半月,2#水煤氣壓縮機甚至出現過連續30d穩定運行的記錄。優化改進前后水煤氣壓縮機主要運行數據的對比見表2。

表2 優化改進前后水煤氣壓縮機主要運行數據的對比

(1)在滿足乙二醇裝置需用氣量的前提下,通過一入總管降壓操作(一入總管壓力由改進前的19.9kPa降至15.5kPa),水煤氣壓縮機各段回路由改進前的一回一、二回一手動閥均開啟及三回一自調閥開度在10.3%左右,優化為三回一關閉、一回一稍開甚至關閉、二回一關閉,由此減少了回路氣量,避免了氣體重復壓縮。

(2)通過對水煤氣壓縮機水冷器管程、殼程進行清洗以及加大反洗頻次,水冷器冷卻效果明顯好轉,各級氣缸出口氣體溫度均有所下降——一級出口氣體溫度降低13~14℃、二級出口氣體溫度降低約10℃、三級出口氣體溫度降低8℃,水煤氣壓縮機各段氣缸溫差減小,其打氣量得以提高。

(3)通過對各級緩沖罐進行清洗,減少了雜質在緩沖罐內壁的附著,系統阻力減小,水煤氣壓縮機有效做功得以增加。

(4)增設油水分離器與原油分離過濾器串聯,且增設油分離過濾器副線后,水煤氣壓縮機三級出口壓力由改進前的1.050MPa降至改進后的1.045MPa,水煤氣壓縮機背壓減小5kPa。

經過上述優化改進并固化操作后,水煤氣壓縮機運行電流由改進前的356A降至改進后的320A,單機實際功率約為電機額定功率的0.91倍,水煤氣壓縮機實現安全、穩定、高效運行,凈化系統的耗電量明顯下降,乙二醇生產成本得以有效降低。

5 經濟效益分析

(1)水煤氣壓縮機系統優化改進前(2020年1月),乙二醇裝置100%負荷運行(水煤氣壓縮機四機運行)時,凈化系統日均耗電量在707000kW·h,實施一系列優化改進措施后,同等負荷下凈化系統日均耗電量降至了685000 kW·h,日耗電量節約22000kW·h,電價以0.741元/(kW·h)(含稅)計,日節約用電成本=0.741×22000÷10000 =1.63萬元,節能降耗效果顯著。

(2)在保證乙二醇裝置用氣量的前提下,水煤氣壓縮機一入總管降壓操作后,氣化系統羅茨風機的用電量降低,生產成本有效降低。

(3)工藝、設備、檢修等多方面質量嚴格把關后,水煤氣壓縮機故障率明顯降低,節約了檢修維保費用,有效保證了系統的穩定運行。

6 結束語

安化公司針對2020年1月煤制乙二醇裝置100%負荷運行(外圍配套凈化系統4臺水煤氣壓縮機運行)時水煤氣壓縮機電耗高的問題,通過實施水煤氣壓縮機一入降壓操作、減少回路調整、增加水冷器清洗頻次、創新清洗緩沖罐、規范檢維修、工藝變更等一系列優化改進后,水煤氣壓縮機運行工況得以優化,運行效率得以提高,凈化系統日減少用電量22000kW·h,節能降耗效果明顯,有效降低了乙二醇的生產成本。下一步,安化公司將繼續深入探索既能保障水煤氣壓縮機運轉安全又能提升其運行效率的更多優化改進措施及操作方法,以進一步降低系統能耗、提升企業的生產經營效益。