提高污水處理系統氨氮降解能力的總結

何啟德

[甘肅劉化(集團)有限責任公司,甘肅永靖 731603]

0 引 言

甘肅劉化(集團)有限責任公司(簡稱甘肅劉化)主產品產能為合成氨400kt/a、尿素700kt/a、甲醇100kt/a,生產裝置污水產生量約400m3/h,污水中主要污染物為氨氮(NH3-N)、硝態氮、COD、油以及懸浮物等,污水處理系統設計處理能力為500m3/h。在污水處理系統的操作與維護中,據甘肅劉化制定的污水處理崗位操作指標,進出水的總氮、硝態氮、COD、石油類物質、硫化物、懸浮物等水質指標均已達標,最難且對排放廢水水質最有影響的控制項目(指標)是氨氮。因此,如何提高污水處理系統對氨氮的降解能力,是甘肅劉化環保工作中面臨的一大問題。

甘肅劉化污水處理系統采用厭氧-好氧-缺氧生物處理工藝,即活性污泥與生物膜相結合的處理技術,所有生產廢水總排口出水水質執行《污水綜合排放標準》(GB8978—1996)一級標準。在污水處理過程中,污水處理廠排放廢水中氨氮含量(指標)≤15mg/L,進水指標根據生產污水排放情況及微生物處理能力定為氨氮含量≤80mg/L;實際生產中,污水處理系統進水氨氮有時會超過80mg/L,導致微生物的新陳代謝活動受到沖擊,影響出水達標排放。要保證生產污水達標排放,一方面要從源頭(生產污水排放總下水)控制污水氨氮指標著手,另一方面需提高污水處理系統的氨氮降解能力,即污水處理系統工藝操作控制及微生物繁殖和控制也很關鍵。以下對甘肅劉化幾年來為提高污水處理系統氨氮降解能力所采取的優化改進與工藝控制措施作一總結。

1 污水處理系統工藝流程及主要控制指標

甘肅劉化污水處理廠污水處理設施由預沉池、A1反硝化池(簡稱A1池)、格柵、曝氣調節池、A2反硝化池(簡稱A2池)、豎流沉淀池、曝氣生物濾池等組成,污泥處理設施由集泥池、加藥裝置、帶式壓濾機等組成。生產污水經過預沉池沉淀泥沙后進入清水區,通過預沉池提升泵提升至A1池,A1池通過推流機的提升、攪拌作用,使活性污泥、微生物和污水充分混合,通過反硝化菌降解廢水中的硝態氮,而廢水中的COD作為反硝化菌的營養源,并根據硝態氮的高低人為補充足夠的碳源(投加甲醇),保證反硝化反應的充分進行,使污水總氮降低。A1池出水通過格柵去除污水中粗大的漂浮物后,自流到曝氣調節池進行水量調節和水質均和,調節池池底設有微孔曝氣管,一方面通過空氣曝氣、攪拌防止活性污泥在池中發生沉淀,另一方面為微生物供氧促進好氧硝化反應以降低氨氮和COD。曝氣調節池污水經提升泵送至A2池,在A2池投加甲醇(提供碳源),進一步降低總氮。A2池出水經提升泵送至豎流沉淀池內進行泥水分離,分離出的活性污泥回流至A1池,浮渣經人工清理回收至專用垃圾池集中處理,據污泥沉降比定期將污泥排至污泥濃縮池濃縮并脫水處理后向外運輸。豎流沉淀池上清液自流至曝氣生物濾池,進一步降解污水中的COD、氨氮及懸浮物等污染物,達標后的廢水進入清水池(作為中水回用),用作全廠生產區域、公司周邊綠化山和家屬區綠化澆水以及各單位廁所沖洗水,剩余部分水則排放至污水排污口。

污水處理系統主要進水指標為pH 7.5~9.0、氨氮≤80mg/L、CODCr≤300mg/L、懸浮物≤150mg/L、總氮(TN)≤150mg/L、石油類物質≤5mg/L、硫化物≤2.0mg/L;污水處理系統主要出水指標為pH6~9、氨氮≤15mg/L、CODCr≤80 mg/L、懸浮物≤50 mg/L、總氮(TN)≤35mg/L、石油類物質≤5mg/L、硫化物≤1.0mg/L。值得一提的是,污水排入的黃河水域屬水源地二級保護區Ⅲ類水體,執行GB 8978—1996中表4之一級標準;實際生產中,污水處理系統出水中氨氮有時會超過15mg/L的排放(上限)標準。

2 優化改進措施

2.1 生產污水排放總下水氨氮控制

(1)甘肅劉化生產污水由各生產裝置廢水排入總排水渠后進入污水處理廠進行處理,當生產裝置運行不正常及開停車過程中,易造成工藝指標波動,其總下水氨氮含量波動大(超標)。正常生產過程中,通過在污水處理廠入口安裝的COD、氨氮、TN、流量、pH計等在線監測設備進行實時監控;甘肅劉化5000m3事故應急池進水與生產污水總下水在線氨氮監測儀聯鎖,實現自動控制,當總下水水質發生突變時,能夠將生產污水排放總下水自動切入5000m3事故應急池,并定期對污水處理廠入口廢水進行手工分析監測,確保生產污水排放總下水氨氮指標合格。當生產裝置運行不正常及有計劃開停車時,由排污單位按甘肅劉化規定要求辦理“三廢排放單”,據廢水排放量及其化學性質,加大手工分析監測頻次,當手工分析和在線氨氮監測儀所得數據其中之一超過80mg/L時,將廢水直接切入5000m3事故應急池;待生產系統運行恢復正常后,監測生產污水排放總下水氨氮含量≤80 mg/L時,再通過20m3/h潛水泵連續或間斷地以較小的流量將事故應急池污水并入生產污水排放總下水中(去污水處理系統)。

(2)從生產污水總排水渠進入預沉池的污水氨氮含量≤80mg/L,借助預沉池的儲存能力,對不同時段的污水進行混合,沉淀時間保持在1~2h,自然沉淀水平流速度一般不大于3mm/s,達到污水中污染物濃度相對穩定的目的,以減少污染物濃度突然升高對系統造成的沖擊。污水中大顆粒泥沙自然沉淀后,污水流入清水區,預沉池液位達到規定的2.5m且水質指標合格后,開預沉池提升泵向A1池供水。值得一提的是,冬季要保證污水處理系統運行溫度在18~28℃之間,通過預沉池內設置的蒸汽加熱盤管加熱污水至適宜溫度后再送A1池。

2.2 污水處理系統工藝操作優化

2.2.1 A1池碳源投加點及投加方式優化

據A1池污水中硝態氮化驗分析數據,及時補充反硝化所需的碳源(有機碳源),并及時調整碳源的投加量,保證反硝化反應的充分進行,補充碳源會產生少量堿度。甘肅劉化采用合成車間生產的成品甲醇作為補充碳源,原投加方式為間斷、分散在3個投加點(A1池進水口、污泥回流混合液進口、A1池出水口)投加,投加間隔時間約4h,投加量基本穩定。但由于進水水質和水量的波動,經常造成碳源投加量偏多或偏少,碳源投加多了影響后續工段的處理負荷,投加少了會使出水水質不達標,實際生產中很難精確把控。

經徐州水處理研究所(設計單位)進行工藝調整和現場運行人員的摸索,最終找到了合理、穩定投加碳源的優化方案,即將原來的間斷、分散在3個點投加改為在A1池進水口1個點連續投加,據A1池在線ORP硝態氮監測儀(數據)控制投加量。碳源投加點及投加方式優化后,污水處理系統出水水質穩定且達標,既減輕了員工的勞動強度又保障了系統的穩定運行。

2.2.2 及時調節系統進水量及水質

均衡的水量水質有利于培養大量的反硝化菌群,使水中的污染物在反硝化菌作用下轉化為易生化的COD,利用來水中的COD和回流水中的NO-3進行反硝化,減少碳源(甲醇)的投加量,減輕后工序曝氣生物濾池降解COD的負荷;反硝化菌群的另一作用是,將進水中有機氮轉化為氨氮,降低A1池污水對曝氣生物濾池的沖擊,保證生化系統的平穩運行。當來水水質及水量波動較大時,會對反硝化細菌造成一定的沖擊,既影響反硝化菌對COD和總氮的去除率,又影響菌群的生長。因此,及時調節污水處理系統進水水量及水質尤為重要,其目的是培養一定量的活性污泥及微生物,使其能夠充分地發揮反硝化的作用。

2.2.3 曝氣調節池進出水量平衡措施

污水經格柵槽除去水中的漂浮物自流進入曝氣調節池后,曝氣調節池水位不斷上升,當水位升至2.5m時,啟動曝氣風機,進行污水攪拌和生物給氧,然后啟動污水提升泵,調節池進、出水量平衡,確保曝氣調節池內水位平衡。硝化過程主要是進行好氧反應,去除水中的COD、氨氮。據系統處理負荷調整水量,均勻地向后續A2池進水。羅茨風機風量據好氧池污水中的氧含量進行手動調整,維持好氧池污水溶解氧含量在2~4mg/L,以滿足微生物的生長繁殖需要。

曝氣調節池進出水量的大幅變化對污水處理系統的正常運行不利,甚至會使其正常運行遭到破壞。據曝氣調節池液位計(數據)設定自動啟停污水提升泵,曝氣調節池內進出水量平衡,有利于微生物的好氧硝化,使曝氣調節池保持一定的微生物量來降解部分有機物,為減輕后續處理系統負荷提供有力的保障。

2.2.4 曝氣生物濾池反沖洗控制

曝氣生物濾池水位一般控制在超過濾料150~200mm,運行24~48h后濾池水位會超過設定值,水位不斷上升的原因是濾料截留的SS和生物脫落的膜造成水頭損失,此時應進行濾料反沖洗。反沖方式為,啟動反沖氣風機,先進行空氣反沖,空氣反沖5~10min后啟動反沖水泵,然后打開反沖水閥,進行氣水聯合反沖,反沖時間5~10min后關閉反沖氣風機,繼續水反沖洗5~10min,完成后打開濾池進水閥與出水閥,濾池水位將下降。上述步驟完成了濾池的一次反沖洗,當水位再次超過濾料200mm則進行下一次反沖洗。反沖洗時應將各濾池錯開進行,不允許多個濾池同時反沖洗;反沖洗操作應安排在夜間及用水量較小時進行,不宜白天進行;反沖洗前應檢查回用水池水量能否達到反沖洗用水量需求,每次反沖洗操作步驟同上。

反沖洗操作控制是曝氣生物濾池高效穩定運行的重要環節,對曝氣生物濾池進行合理的反沖洗能夠在較短的時間內最大程度地恢復生物膜的活性。通過近兩年來的摸索與調整,曝氣生物濾池濾料反沖洗效果明顯,能耗低而效率高,利于曝氣生物濾池穩定運行和出水水質達標。

2.3 控制好活性污泥的性能指標

(1)污水處理系統要穩定運行,需培養理想的活性污泥和保持合適的生物膜厚度。理想的活性污泥必須滿足曝氣時具有較強的吸附力和分解有機物的能力,沉降時具有良好的絮凝性能,利于泥水分離,生產中維持一定的污泥沉降比和污泥體積指數——一般控制污泥沉降比約15%~30%、污泥體積指數約50~150為宜(一般來說,進水有機物濃度較高,污泥沉降比和污泥體積指數較高),并在長期生產實踐的基礎上進行歸納總結。

(2)日常操作中,除了依托檢測手段來評價活性污泥的性能外,通過觀察來直觀判斷污泥性能也是非常重要的,有利于及時發現問題并及時采取措施。表觀上,良好的活性污泥應當呈黃色或黃褐色,取樣到玻璃量筒中能觀察到明顯的絮體,靜置后很快聚并成大塊顆粒,形似礬花,并能迅速沉降,上清液清澈透明。此外,活性污泥性能良好時常常能夠在曝氣生物濾池邊嗅到其特有的土腥味。

(3)活性污泥系統的運行受很多因素的影響,要保持足夠的溶解氧(DO),一般控制在2~3mg/L左右;要保持一定的水溫(一般控制在20~30℃),水溫較低時,污泥活性降低;適當增加曝氣生物濾池中的微生物量,減輕活性污泥負荷;保持合適的pH (pH一般在6.5~9.0為宜)和營養,微生物適宜的營養比例為BOD5∶N∶P=100∶5∶1,要根據實際生產情況適當地補充營養和調整污水的pH。

(4)污水處理系統運行過程中,要保持合適的污泥沉降比,當污泥沉降比高時,要及時排出剩余污泥,進行污泥更新,控制好污泥泥齡(污泥泥齡是曝氣生物濾池中活性污泥總量與每日排放的污泥量之比,污泥泥齡過長,易造成活性污泥老化,活性降低),適當增加污泥量可使有機物氧化更徹底,能夠提高處理效果。

2.4 保持曝氣生物濾池一定量的生物膜厚度

增加污水處理系統的氨氮處理能力,需保持曝氣生物濾池一定量的生物膜厚度,生物膜厚度決定了濾池中的微生物量,從而決定了氨氮降解效果的好壞。曝氣生物濾池中裝填有一定量粒徑較小的粒狀濾料,濾料表面及濾料內部微孔生長生物膜。其工作原理如下:一是生物氧化降解——濾池內部曝氣,污水流經時利用濾料上高濃度生物量的氧化降解作用對污水進行快速凈化;二是截留——污水流經時,利用濾料粒徑較小的特點及生物膜的生物絮凝作用,截留污水中大量的懸浮物,且保證脫落的生物膜不會隨水漂出;三是反沖洗——當濾池運行一段時間后,因水頭損失增大,需對其進行反沖洗,以釋放截留的懸浮物并更新生物膜,使曝氣生物濾池的處理能力得到恢復。

曝氣生物濾池運行過程中,生物膜不是越厚越好,保持合適的生物膜厚度是生物膜法系統運行中需要首先考慮的問題。生物膜過薄會因微生物的數量少而影響處理效果,生物膜過厚則內層容易因缺氧而發生厭氧反應,影響出水水質,且過厚的生物膜還會造成填料堵塞。而生物膜的厚度取決于兩個相反過程之間的平衡:一是微生物生長增殖而變厚的過程,在供氧保證的前提下這一過程的速率由有機負荷決定;二是因表面水力沖刷而變薄的過程,這一過程的速率由水力負荷決定。因此,生物膜法系統運行管理要控制好有機負荷和水力負荷。曝氣生物濾池中生物膜的厚度主要通過調節反沖洗的強度和頻率來實現,有機負荷對其影響不大。生物膜因與載體附著力的減小及水力沖刷作用而脫落,然后又會生長出新的生物膜,并交替脫落,生物膜厚度2~3mm為宜,采用出水回流的方式可維持良好的生物膜活性及厚度。

2.5 控制好微生物數量

(1)污水處理中,微生物數量的控制尤為重要,控制好微生物數量是提高污水處理系統氨氮降解能力的前提。日常生產管理中,控制微生物數量最有效的辦法是縮短遲緩期,在向污水中投放微生物菌種時,不要直接投放,自制好氧曝氣生物濾池2m3菌種培養馴化液,放滿指標合格的進水,投入10kg的微生物,曝氣(溶解氧≥1mg/L),并檢測確認pH為8.0~8.4、溫度為20~30℃,周期為2~3d,這個階段是微生物活化的過程,很關鍵;微生物活化好后,一次性投加20kg微生物所曝污水到曝氣調節池、10kg微生物所曝污水到曝氣生物濾池,在此過程中(24h內)嚴禁反洗曝氣生物濾池,以利微生物在污泥膠團及濾料上附著、掛膜。

(2)檢測曝氣生物濾池污水pH,及時投加碳酸鈉調節控制污水pH在7.5~8.5。調整豎流沉淀池回流量在50%左右,取豎流沉淀池污水100mL,觀察其中微生物膠團的顏色、大小及形狀,0.5h后觀測沉降的膠團體積,若其顏色為黃褐色,正常;若發黑發灰,則表明缺乏營養物質,需投加磷酸二氫鉀、甲醇 (粗)溶液(COD≤300mg/L為宜);膠團形狀大而圓且有凝聚網捕力,沉降效果好,同時上清液清澈透明,如若不然則在投加營養物質的同時開大豎流沉淀池回流量,運行一段時間后再反復觀察。

(3)微生物培養好后,逐漸調整進水水質指標,使進水氨氮含量穩定在80mg/L左右,同時檢測確認溶解氧(好氧菌)在2~3mg/L,觀察微生物膠團的顏色、大小及形狀,0.5h后觀測沉降的膠團體積,若其顏色為黃褐色,表明菌群正常;若顏色發黑發灰,則表明缺乏營養物質,需投加磷酸二氫鉀、甲醇 (粗)溶液(COD≤300mg/L為宜)。在調節進水氨氮指標的同時,調整曝氣調節池活性污泥的沉降比,膠團顏色一定要為黃褐色,如果反常,需加大曝氣量,激發微生物好氧活性,延長微生物穩定生長期,發揮其穩定的氨氮降解能力,降低污水處理系統的壓力。如果出水出現氨氮含量超標,不要著急,可對曝氣生物濾池進行反洗,使老化生物膜脫落、代謝產物排出,讓新生物膜和具有抗性的微生物發揮作用。

3 優化效果

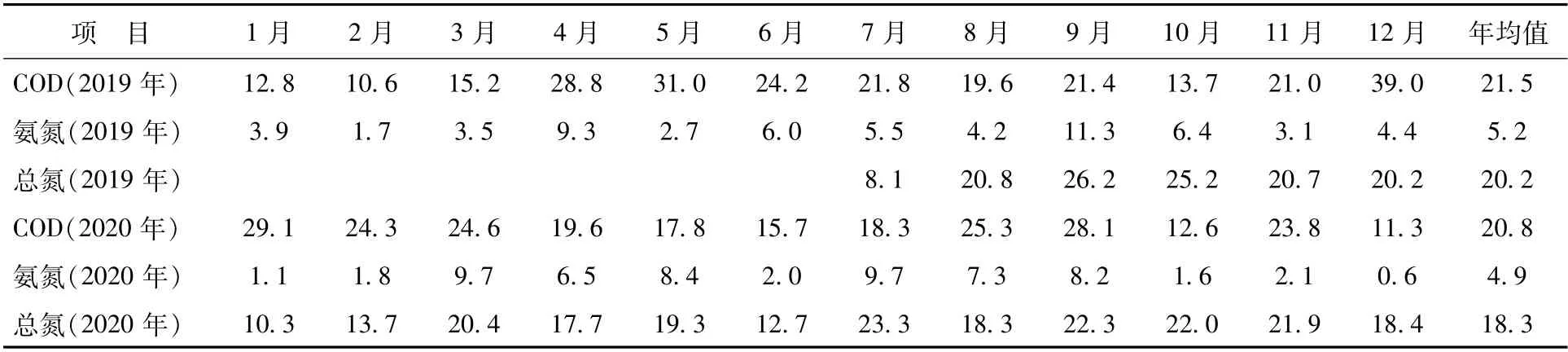

2019年與2020年甘肅劉化污水處理系統出水指標(COD、氨氮、總氮)月均值及年均值見表1。可以看出,出水指標全部達標,且2020年出水指標年均值較2019年有所降低。

表1 2019年與2020年出水指標(COD、氨氮、總氮)月均值及年均值mg/L

4 結束語

通過幾年來不斷地摸索與總結,甘肅劉化污水處理系統工藝操作得到優化、各種管控措施得到落實,目前污水處理系統保持穩定運行狀態,進水、排水系統各項工藝指標達到《合成氨工業水污染物排放標準》(GB13458—2013)要求,進一步削減了水污染物——COD、氨氦、總氮的排放總量,并將污水處理后絕大部分作為中水充分加以利用,符合當前的節水和環保要求,為甘肅劉化的可持續發展提供了有力的保障。