高硫煤鍋爐煙氣氨法脫硫系統工藝設計及運行小結

龍 勇

(黔西縣黔希煤化工投資有限責任公司,貴州黔西 551500)

0 引 言

黔西縣黔希煤化工投資有限責任公司(簡稱黔希煤化)300kt/a乙二醇裝置配套3×220 t/h高壓流化床鍋爐,鍋爐系統采用貴州當地煤,原配套有煙氣脫硫系統1套,采用“氨-硫酸銨濕法煙氣脫硫”工藝,實際運行中,正常生產負荷下,當系統進口煙氣中的SO2含量超過4000mg/m3時,出口尾氣中的SO2和顆粒物含量無法滿足貴州當地的常規排放要求,超低排放更是無從談起,目前該套煙氣氨法脫硫系統已停運,處于待升級改造階段。分析原煙氣氨法脫硫系統存在的問題,主要原因在于:①吸收液循環量不足,液氣比偏小;②因未設計水洗凈化段,凈煙氣霧滴中的硫酸鹽含量偏高,引起出口總塵超標,繼而煙氣拖尾嚴重,排煙視覺效果差;③采用噴射器氧化方式,溶液氧化率低下;④工藝設計不合理,煙氣氨逃逸、氣溶膠現象嚴重;⑤除霧器選型及配置不合理,除霧效果差,凈煙氣霧滴夾帶量大。

按照2014年9月12日國家發改委、環境保護部、國家能源局聯合印發的《煤電節能減排升級與改造行動計劃(2014—2020年)》的要求,以及國務院、貴州省政府等的最新要求,煙氣脫硫系統出口污染物含量須執行超低排放標準,即煙塵濃度≤5mg/m3、SO2濃度≤35mg/m3、氮氧化物濃度≤50mg/m3。由于貴州地質特殊,所產煤以高硫煤居多,為實現鍋爐煙氣脫硫尾氣的超低排放,黔希煤化決定按照鍋爐煙氣超低排放標準新建1套氨法脫硫系統,秉承“多級分區、梯次吸收”的理念進行設計,本項目建成投運后系統出口污染物濃度完全達到了超低排放標準要求。以下對黔希煤化新建鍋爐煙氣氨法脫硫系統的工藝設計及應用情況作一介紹,以供業內參考。

1 鍋爐煙氣氨法脫硫系統概況

1.1 工藝流程

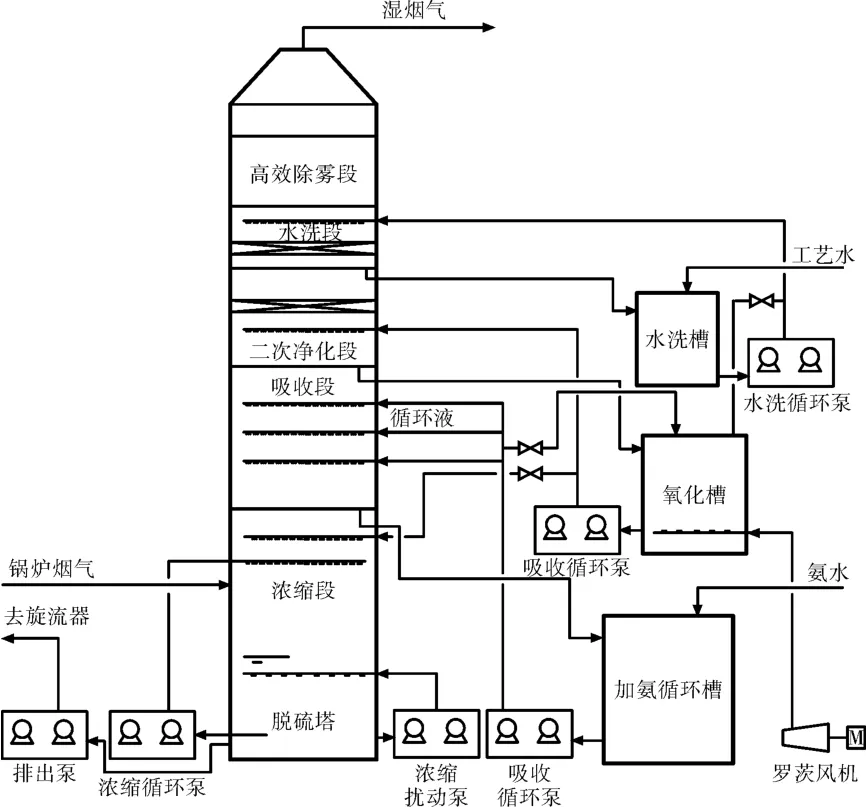

煙氣脫硫系統采用單塔多循環工藝(如圖1)。鍋爐煙氣進入脫硫塔濃縮段,經噴淋液降低煙氣溫度后進入脫硫一段(即吸收段),脫除大部分SO2后進入脫硫二段(即二次凈化段),將煙氣中的SO2完全脫除后經二級屋脊式除霧器進入水洗段,以去除煙氣中夾帶的可溶性銨鹽;水洗噴淋層上方還設置有1層除霧器,以分離收集煙氣中夾帶的絕大部分機械霧滴,再經2層絲網除霧器確保除霧器出口霧滴含量≤50mg/m3。脫硫島內設置脫硫塔、氧化槽、加氨槽、水洗槽,副產物硫酸銨經循環濃縮結晶后送入后處理系統,依次經旋流器、離心機分離至水分低于4%,再經干燥流化至水分低于1%后進入包裝工序,得到符合《硫酸銨》(GB535—1995)的硫酸銨產品。

圖1 單塔多循環煙氣脫硫系統工藝流程簡圖

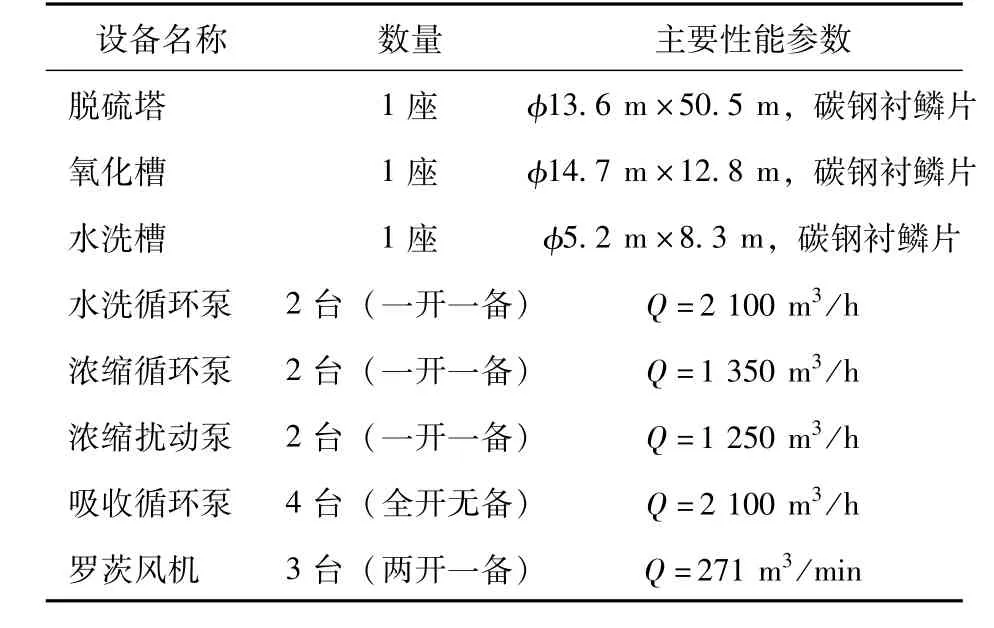

1.2 脫硫島主要設備配置(表1)

表1 脫硫島主要設備配置及其性能參數

2 鍋爐煙氣氨法脫硫系統的工藝設計

流化床鍋爐一次風機風量為180000m3/h、二次風機風量為120000m3/h,則鍋爐系統(3臺鍋爐)總煙氣量=(180000+120000)×3=900000m3/h。

3×220t/h高壓流化床鍋爐系統采用貴州當地煤,高硫煤居多,硫含量多在3% ~4%,取硫含量為3.5%作為設計依據。燃煤鍋爐的煙氣進入脫硫系統,由煙氣脫硫系統進口SO2濃度=(2×煤的硫含量×煤耗×硫的轉換率)/煙氣量,計算可得脫硫系統進口SO2濃度=(2×3.5%×106.2×109×100%)÷900000=8260mg/m3(注:2是指SO2的分子量與S的原子量之比為2;3臺220t/h鍋爐的煤耗為106.2t/h;硫的轉換率可根據鍋爐燃燒情況在95% ~100%之間取值,設計計算時取100%),則煙氣脫硫系統進口SO2濃度取8300mg/m3。

2.1 脫硫塔塔徑的確定

第二代氨法脫硫工藝設計時,認為煙氣流速越大,氣液兩相接觸面碰撞越強,吸收效果越好,反之吸收效果越差,因而煙氣流速一般設計為3.0~4.5m/s。但實際生產表明,上述認識存在誤區。煙氣脫硫系統出口污染物執行超低排放標準后,氨法脫硫工藝煙氣流速設計一般選擇在2.5~2.8m/s。黔希煤化鍋爐煙氣氨法脫硫系統煙氣流速選取為2.6m/s。

由前述可知,標態下鍋爐系統總煙氣量為900000m3/h,由理想氣體狀態方程可得工況(溫度150℃、壓力3kPa)下鍋爐系統總煙氣量為1350000m3/h,則由流量計算公式qv=Sv(式中:qv為體積流量;S為脫硫塔的截面積;v為煙氣的流速)可計算得出脫硫塔的直徑為13.6m。

2.2 脫硫塔塔高的確定

脫硫塔各區段設計高度為:濃縮段底部至進口煙道中心7350mm,進口煙道中心至濃縮噴淋層5250mm,濃縮噴淋層至脫硫段集液盤3500mm,脫硫段集液盤至第一層吸收噴淋層3500mm,第一層吸收噴淋層至水洗段集液盤11360mm,水洗段集液盤至脫硫塔筒體頂部14340mm,脫硫塔筒體頂部至其頂部水平段5000mm。脫硫塔總高度等于各區段高度之和,考慮外置氧化罐的話脫硫塔高度為50500mm。

2.3 脫硫系統各區域材質的確定

脫硫塔(各槽罐)采用碳鋼襯玻璃鱗片;進出口煙道采用碳鋼襯玻璃鱗片;進口煙道干濕交界處(5m)采用1.4529不銹鋼;離心泵采用2507不銹鋼;管徑200mm以下管道采用碳化硅;管徑200mm以上管道采用內襯3mm碳化硅。

2.4 濃縮段噴淋液量的確定

濃縮段的作用主要有降溫、蒸發、濃縮、結晶。在濃縮段,硫酸銨噴淋液與煙氣(900000 m3/h)逆流接觸,降低煙氣溫度的同時自身水分得到蒸發,至硫酸銨濃度>40% (質量分數)、密度>1250kg/m3時,開始慢慢析出硫酸銨晶體。

濃縮段噴淋液量的確定實際就是確定濃縮段的液氣比。液氣比選取過小,濃縮段噴淋液量不足,濃縮段塔壁溫度升高,進入脫硫段的煙氣溫度高于60℃,使脫硫段的亞硫酸銨分解成SO2和氨氣,影響脫硫效率,且氣氨還會與煙氣中的高濃度SO2和水反應生成亞硫酸氫銨氣相顆粒,即氣溶膠顆粒,因此要通過選取適宜的液氣比控制進入脫硫段的煙氣溫度在55~60℃;但盲目地增大濃縮段的液氣比,又會導致投資成本增加、硫酸銨晶體沖刷磨損增大、進入脫硫段的煙氣溫度降至絕熱飽和溫度。為此,通過調研業內大量的實際數據,黔希煤化脫硫塔濃縮段工藝設計時液氣比取值1.5L/m3,由此得到濃縮段循環噴淋液量=1.5×900000÷1000=1350m3/h。

2.5 吸收循環液總量的確定

氨法脫硫屬于化學吸收,液氣比是系統的關鍵參數,要確保吸收效率和循環液中的游離氨含量滿足要求,即吸收段氣相中的氨含量應不超過3mg/m3,以避免氣溶膠的生成。吸收段的液氣比取決于最終的吸收率、塔內結構等多種因素,據業內實踐經驗,較高的液氣比對吸收是有利的,這里的“有利”指的是能將循環液中的游離氨含量降到最低水平以免氣溶膠的生成。通過調研業內的相關數據,確定吸收段的液氣比不小于9L/m3,由此可計算得出吸收循環液總量=9×900000÷1000=8100m3/h,脫硫塔吸收段為4層噴淋布置,則每層的吸收循環液量=8100÷4=2025m3/h,考慮一定的余量,每層吸收循環液量取整后為2100m3/h,即吸收循環液總量為8400m3/h。

2.6 氧化風量的確定

亞硫酸銨的氧化是氨法脫硫的一大技術難點,氧化率控制不好,將帶來脫硫效率低、氨逃逸嚴重、氣溶膠多、硫酸銨結晶困難、硫酸銨成品顏色發黃、硫酸銨干燥系統異味刺鼻等諸多問題。目前脫硫塔吸收段采用氧化液分段氧化、分層吸收、分層加氨的工藝技術:吸收段下部噴淋層氧化率控制在90%左右(氧化液pH為5.5~6.5),亞硫酸銨濃度高、pH高有利于煙氣中SO2的吸收;上部噴淋層氧化率控制在99%以上(氧化液pH為3.0~4.5),用已經完全氧化好的低pH硫酸銨溶液來捕捉下層由煙氣帶出的逃逸氨和亞硫酸銨霧滴,以進一步吸收SO2。

黔希煤化煙氣氨法脫硫系統氧化槽尺寸為φ14700mm×12800mm,有效容積為2100m3,4層篩板結構,篩孔孔徑為8~12mm,開孔率為30%~35%,可保證足夠的氧化風量和氧化空氣停留時間;氧化槽底部為氧化風管分布器,可保證低濃度亞硫酸銨在氧化槽內的氧化率在99%以上,在避免亞硫酸銨分解形成SO2和氣氨的同時可提高氨的利用率。

一般的加氨氧化一體化裝置,常見的是加氨小室安裝在氧化槽的頂部,加氨小室隔板局部開孔以與氧化液接觸,控制氧化率在70% ~80%,用不完全氧化的亞硫酸銨進行下層噴淋吸收SO2,用吸收段下部完全氧化好的氧化液捕捉逃逸氨和吸收SO2,但由于加氨小室容積偏小,有可能會出現吸收氧化液pH、氧化率分層不明顯和不徹底的問題。黔希煤化煙氣氨法脫硫系統加氨氧化采用分層分段的方式,吸收液加氨和氧化液是徹底分開的,吸收噴淋層自下而上共4層(A/B/C/D),設置有1臺加氨槽,A/B/C噴淋層的吸收液回流到加氨槽,D噴淋層的氧化液回流到氧化槽,氧化液可保證99.5%以上的氧化率,而對吸收液的氧化率進行合理控制,在保證脫硫效率的前提下降低吸收液的pH,實現分層吸收、分段氧化,從源頭上杜絕氨的逃逸。

由前述可知,吸收循環液總量8400m3/h,則脫硫溶液氧化停留時間=氧化槽有效容積/吸收循環液總量×60=2100/8400×60=15min,即黔希煤化鍋爐煙氣脫硫溶液氧化停留時間應不低于15min,以獲得99%以上的氧化率。

據亞硫酸銨氧化成硫酸銨的化學反應方程式2(NH4)2SO3+O2===2(NH4)2SO4,經計算,1t亞硫酸銨氧化成硫酸銨需要404m3的空氣;理論上1t液氨可以脫除1.88t的SO2并生成3.41t的亞硫酸銨,則當煙氣脫硫系統進口SO2濃度取8300mg/m3時,亞硫酸銨的生成量=(8300×900000×3.41÷1.88)÷109=13.5t/h,則所需氧化空氣量=13.5×404=5454m3/h,而一般氧化空氣的有效利用率僅為25% ~30%,實際氧化風量選擇4倍的氧化空氣量,即在脫硫尾氣超低排放、脫硫塔滿負荷運行的情況下,亞硫酸銨完全氧化成硫酸銨需要5454×4=21816m3/h的氧化風量。設計時黔希煤化煙氣氨法脫硫系統配備了3臺(兩開一備)羅茨風機,單臺風量為271m3/min,合計總氧化風量為32520m3/h,即氧化風機留有約33%的設計余量,富余風量為10704m3/h,完全能滿足脫硫塔滿負荷工況下亞硫酸銨充分氧化的需求。

2.7 脫硫塔各段噴嘴的確定

(1)脫硫塔濃縮段選用渦流噴嘴,相較于選用螺旋噴嘴,雖然噴淋效果稍差,但渦流噴嘴口徑大,不易堵塞,適合有晶體顆粒、濃度高的漿液;渦流噴嘴材質為碳化硅,其連接方式為采用螺栓連接及外玻璃絲布纏繞,噴淋角度內環120°、外環90°,可有效避免沖刷塔壁(脫硫塔塔內襯有碳化硅耐磨防沖刷板)。

(2)脫硫塔脫硫段選用螺旋噴嘴,螺旋噴嘴噴淋覆蓋效果好,缺點是易堵塞,適合于無晶體顆粒的脫硫吸收液使用;螺旋噴嘴材質為碳化硅,其連接方式為采用螺紋連接及外玻璃絲布纏繞,噴淋角度為120°,噴淋層間距選擇2m左右,可保證獲得更長的吸收反應時間且后期維護檢修方便。

(3)脫硫塔水洗段選用SMP噴嘴,噴嘴材質為PP,其優點是噴淋霧化效果好,可避免水洗液出現分層噴淋的現象,噴淋覆蓋全面而無死角,能夠將脫硫段殘余的上升液沫(逃逸氨)完全捕捉下來。

(4)塔壁沖洗選用K形噴嘴,噴嘴材質為2205不銹鋼,噴淋出來的漿液呈K形布置,其特點是漿液能夠產生中等沖擊力并呈廣角扇形噴霧,更適用于呈曲面的脫硫塔內壁的沖洗,以將濃縮段塔壁上的硫酸銨掛料完全沖洗下來;沖洗時間設計為每25min沖洗1次,沖洗1次的時間設計為50s。

(5)煙道沖洗選用扇形噴嘴,扇形噴嘴材質為2205不銹鋼,其特點是漿液能夠產生高沖擊力并呈扇形噴霧,適用于煙道水平布置的平面沖洗,可將煙道干濕交界處硬化后的硫酸銨顆粒徹底沖洗干凈;沖洗時間設計為每25min沖洗1次,沖洗1次的時間設計為60s。

2.8 除霧器排列方式的確定

單塔多循環煙氣氨法脫硫超低排放工藝除霧器通常采用“濃縮降溫+分層吸收+兩層水洗+屋脊式除霧器”的排列布置,此種排列方式存在的問題是吸收液中的液沫、逃逸氨以及未脫除的SO2隨煙氣上升進入水洗段,會導致水洗溶液中的(NH4)2SO4濃度升高至2.0% ~2.5%,無法滿足超低排放脫硫尾氣粉塵含量在5mg/m3以下的要求,即使設置兩層水洗來控制水洗溶液中的(NH4)2SO4濃度,效果仍然不佳。

黔希煤化煙氣氨法脫硫系統采用的是多效組合式除霧器,其排列布置方式為“濃縮降溫+分層吸收+兩級屋脊式除霧器+一層水洗+一級屋脊式除霧器+兩層絲網除霧器”,即使進口煙氣中的SO2含量在8000mg/m3以上,只要減少了吸收段的液沫夾帶,一層水洗即可滿足脫硫尾氣粉塵含量超低排放要求;為保證水洗溶液與煙氣有充分接觸反應的時間,水洗循環液總量選取2100m3/h、液氣比取2.33L/m3;此外,設計中還應考慮填料與水洗噴淋層之間的間距,以使煙氣在水洗段中獲得足夠的停留時間。

為防止晶體或灰分堵塞除霧器,除霧器專門設置有沖洗水:屋脊式除霧器的沖洗水采用水洗溶液,沖洗后的溶液進入脫硫塔內作為氧化槽的補水;絲網除霧器的沖洗水采用工藝水,沖洗后的溶液進入水洗罐,作為水洗罐的補水,以稀釋水洗溶液,降低水洗溶液中的 (NH4)2SO4濃度。除霧器沖洗時間設置為每2h沖洗1次、閥門逐一開啟時間為20s。

3 運行情況

黔希煤化鍋爐煙氣氨法脫硫系統出口污染物超低排放項目于2019年1月1日開始施工建設,2019年7月31日—8月6日進行了“168h”試運行性能測試,測試期間鍋爐采用接近設計值的高硫煤,入爐煤硫含量在2.5% ~4.2%之間,測試期內鍋爐煙氣氨法脫硫系統主要污染物監測數據見表2。可以看到,鍋爐煙氣氨法脫硫系統出口污染物濃度達到了超低排放要求,完全實現了超低排放技改的預期目的,且工藝參數穩定達標。同時,實際運行情況表明,鍋爐煙氣氨法脫硫系統后續硫酸銨處理系統出料連續、穩定,硫酸銨產品質量合格。

表2 測試期內煙氣氨法脫硫系統主要污染物監測數據

4 結束語

黔希煤化鍋爐煙氣氨法脫硫系統是國內少有的高硫煤鍋爐配套的煙氣脫硫裝置,秉承“多級分區、梯次吸收”的理念進行設計,采用單塔多循環氨法脫硫工藝,工藝設計中采用了分層吸收、分段氧化、多效組合式除霧器布置等技術,其建設投資省,目前在系統進口煙氣中的SO2含量平均約7000mg/m3的情況下,煙氣氨法脫硫系統運行穩定可靠,出口污染物濃度完全能達到超低排放標準要求,有效遏制了氣溶膠的產生,減少了氨逃逸,且后續硫酸銨處理系統硫酸銨出料連續、穩定,系統不產生廢渣、廢液等二次污染物,完全達到了新建超低排放鍋爐煙氣氨法脫硫系統的目的。