多元料漿氣化爐上升管與下降管間隙堵塞的探討

李 龍,王 濤,任 鵬,張 遼

(陜西延長中煤榆林能源化工有限公司,陜西榆林 718500)

0 引 言

陜西延長中煤榆林能源化工有限公司(簡稱榆林能化)氣化裝置采用多元料漿加壓氣化工藝,3臺氣化爐(簡稱A爐、B爐、C爐)兩開一備,氣化爐設計壓力6.5MPa、設計溫度1320℃。水煤漿與氧氣經過工藝燒嘴充分混合霧化后進入氣化爐,在氣化爐燃燒室發生部分氧化反應,生成以CO、H2、CO2為主要成分的粗合成氣,粗合成氣和熔融態灰渣經均勻分布激冷水的激冷環后沿下降管進入激冷室水浴中;大部分的熔渣經冷卻固化后落入激冷室底部,通過鎖斗間歇排渣,少部分的細渣隨激冷室底部的黑水排入灰水處理系統;粗合成氣攜帶一部分細灰從下降管與導氣管的環隙上升,出激冷室后去洗滌塔進一步除塵、降溫。

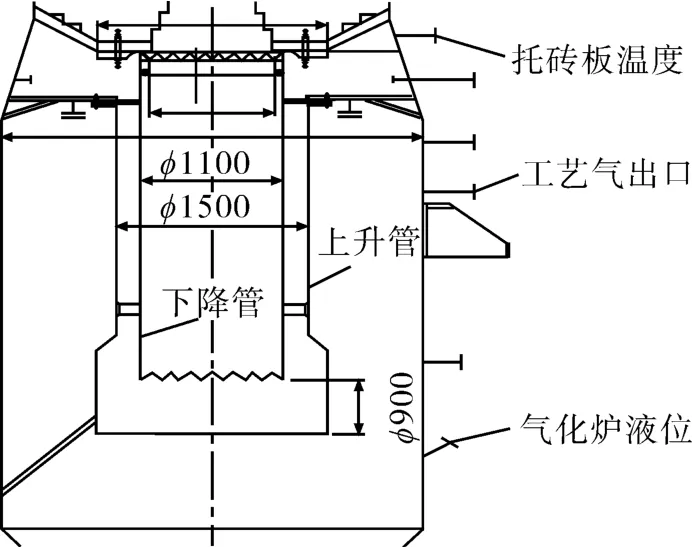

多元料漿氣化爐上升管與下降管的結構示意如圖1。下降管的作用是將氣化爐燃燒室出來的粗合成氣經激冷環旋流水冷卻后由下降管導入激冷室水浴降溫、除灰,使粗合成氣得到凈化,同時使激冷室中的水汽化為飽和水蒸氣,然后通過上升管折流以達到氣液分離的目的,以防粗合成氣帶水。

圖1 多元料漿氣化爐上升管與下降管等結構示意

2020年12月2日,C爐運行至80d時出現氣化爐壓差波動、氣化爐出口粗合成氣溫度上漲、托磚板溫度大幅上漲、激冷室液位持續下降等現象,直接影響氣化爐的平穩運行,為確保安全生產,決定對C爐作停爐處理。C爐停爐降溫后,對其渣口磚、激冷環、上升管及下降管進行了檢查,發現渣口磚磨損嚴重,下降管部分變形且有2處約8cm×3cm的穿孔,上升管和下降管間隙底部結渣嚴重,工藝氣上升通道堵塞。以下對C爐運行過程中上升管與下降管間隙堵塞問題進行分析與探討。

1 上升管與下降管間隙堵塞期間的異常現象

1.1 氣化爐壓差波動

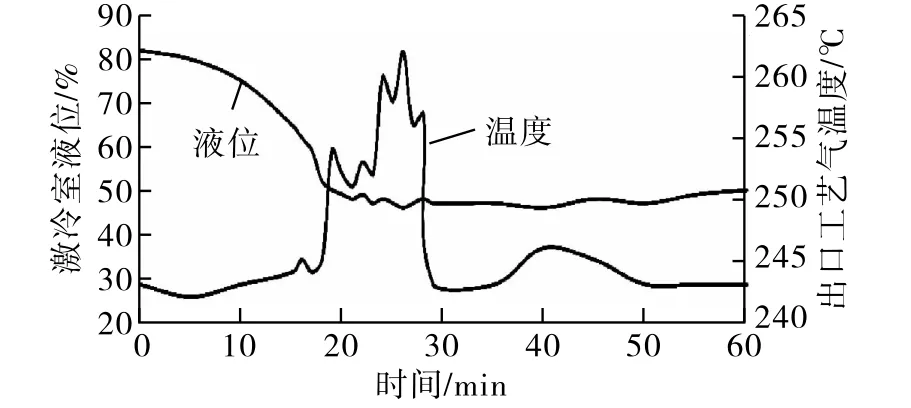

多元料漿氣化爐壓差是其燃燒室壓力與工藝氣出口壓力之差,它能直接反映出工藝氣在氣化爐內流動阻力的大小。正常運行時氣化爐壓差一般在0.050~0.065kPa,但實際生產中隨著C爐運行時間的延長,C爐壓差不斷波動,甚至漲至0.137kPa,與此同時氣化爐激冷室液位也出現了明顯的波動(如圖2)。

圖2 C爐壓差及激冷室液位波動趨勢

據氣化爐操作經驗,氣化爐渣口變小、激冷室液位上升、上升管堵塞等均會引起氣化爐壓差波動。檢查發現C爐渣口磚磨損嚴重,渣口變大,通常來說此種情況下氣化爐壓差不應該上漲;由圖2可以看出,C爐工況出現波動的前期,氣化爐壓差隨激冷室液位的上漲而上漲,之后在同樣的激冷水量情況下,隨著上升管與下降管間隙堵塞的加重,氣化爐壓差上漲明顯。分析認為,隨著上升管與下降管間隙堵塞,上升管通道越來越小,一部分工藝氣不能從上升管通道出去,從而導致了氣化爐壓差上漲。

1.2 氣化爐出口工藝氣溫度波動

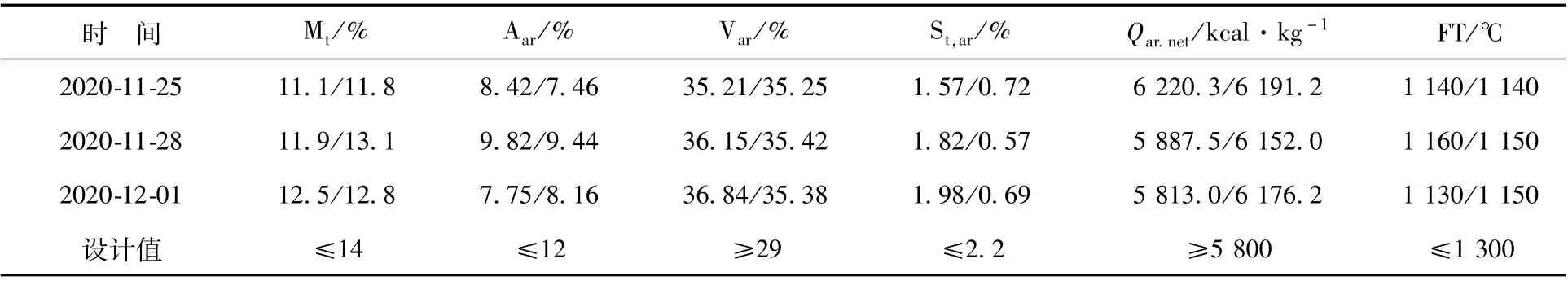

C爐上升管與下降管間隙堵塞期間,其出口工藝氣溫度波動趨勢如圖3。可以看出,在上升管與下降管間隙堵塞前期,氣化爐出口工藝氣溫度(TT009)在短時間內出現大幅上漲,最高漲至262℃,而當時C爐操作溫度并不高,激冷水量也充足。

圖3 C爐出口工藝氣溫度與激冷室液位波動趨勢

氣化爐出口工藝氣溫度上漲一般有兩個原因,一是氣化爐激冷室液位偏低造成工藝氣竄氣,二是下降管燒穿造成大量工藝氣未經冷卻就從上升管出去了。雖然檢查確認下降管壁上有兩處穿孔,但從約8cm×3cm穿孔而出的工藝氣匯合大量的飽和水蒸氣后,并不會導致氣化爐出口工藝氣溫度大幅上漲,出口工藝氣溫度不應該出現明顯波動。由圖3可以看出,C爐激冷室液位從82%降至51%的過程中,C爐出口工藝氣溫度出現上漲,且隨著C爐激冷室液位的下降過程,出口工藝氣溫度呈明顯上漲趨勢,表明爐內出現了工藝氣竄氣現象。之后通過將C爐氧煤比由475m3/m3降至460m3/m3以及將激冷水量由400m3/h增至450m3/h,出口工藝氣溫度基本上穩定在了241~243℃。

1.3 托磚板溫度持續上漲

C爐上升管與下降管間隙堵塞期間,其托磚板4個溫度點(TT020/021/022/023)均大幅上漲,其中,TT022從正常時的253℃上漲至303℃。據氣化爐操作經驗,一般來說導致多元料漿氣化爐托磚板溫度高的原因主要有氣化爐操作溫度高、激冷水流量低、渣口磚沖刷嚴重或脫落、下降管嚴重燒穿、上升管堵塞等。但從C爐的實際運行情況來看,當時C爐的操作溫度并不高,激冷水量也充足,故此兩種原因可以排除;從C爐停爐后的檢查情況來看,雖然下降管中上部及下部有兩處燒穿,但情況并不嚴重,只會造成少量工藝氣竄氣,且竄出的高溫氣體與大量水蒸氣匯合后,應該不會導致托磚板溫度大幅上漲。綜合分析認為,應該是上升管與下降管間隙底部發生了嚴重堵塞,使得沒有水蒸氣蒸發出來,竄出的高溫氣體不能與水蒸氣匯合而冷卻,高溫氣體沿著上升管上升,直接接觸到托磚板,導致了托磚板溫度大幅上漲。

1.4 氣化爐激冷室液位波動

C爐上升管與下降管間隙堵塞期間,氣化爐負荷恒定,激冷水量及排黑水量也基本穩定,但C爐激冷室液位卻出現持續下降,最低降至17% (見圖2);而當時系統表現出洗滌塔補水量明顯減小、洗滌塔排黑水不暢、排黑水流量波動頻繁,據運行經驗判斷,此時的氣化爐激冷室液位為假顯示。一般來說,氣化爐激冷室液位波動的主要原因如下。

(1)液位計根部管線不暢。粗合成氣和熔融灰渣進入激冷室水浴中,激冷室水浴中含有大量的灰渣,液位計下法蘭長期處于水浴中,灰渣會在取壓管路及測量膜盒表面沉積,使雙法蘭液位計根部管線不暢,導致液位計示數不準。實際生產中,為保證氣化爐激冷室液位測量的準確性,一般情況下氣化爐都設有3個獨立的遠傳液位計。而C爐激冷室液位波動時,3個液位計出現了同步波動;現場用8.3MPa的密封水對3個液位計進行沖洗后,3個液位計的液位示數沒有變化,表明液位計根部管線是暢通的。

(2)上升管與下降管間隙堵塞程度的變化導致激冷室液位變化。當上升管與下降管間隙發生堵塞后,隨著上升通道的減小,氣體阻力增大,下降管內壓力升高,會導致氣化爐激冷室中心液面下降、上升管外液面上升。據氣化爐操作經驗,在激冷水量一定的情況下,氣化爐激冷室液位一般會穩定在某一值,幾乎不會有大的波動。當上升管與下降管間隙出現一定堵塞后,一部分工藝氣會從上升管集氣罩底部穿過,沿著上升管外壁上升,而上升管集氣罩底部位于遠傳液位計口附近(見圖1),當工藝氣沿著液位計周圍流動時,大量的水被汽化,汽化的水在液位計周圍形成向上的氣流,而由于氣化爐激冷室液位計采用的是雙法蘭壓差式變送器,汽化形成的大量上升氣流會對液位計取壓口形成干擾,導致液位計示數偏小[2],這也就能解釋氣化爐激冷室液位為何會出現持續下降了。同時,洗滌塔補水量減少、排黑水流量出現大幅波動、工藝氣帶水帶渣嚴重等現象也表明C爐激冷室的真實液位其實并不低。

2 原因分析與排查

2.1 原料煤煤質

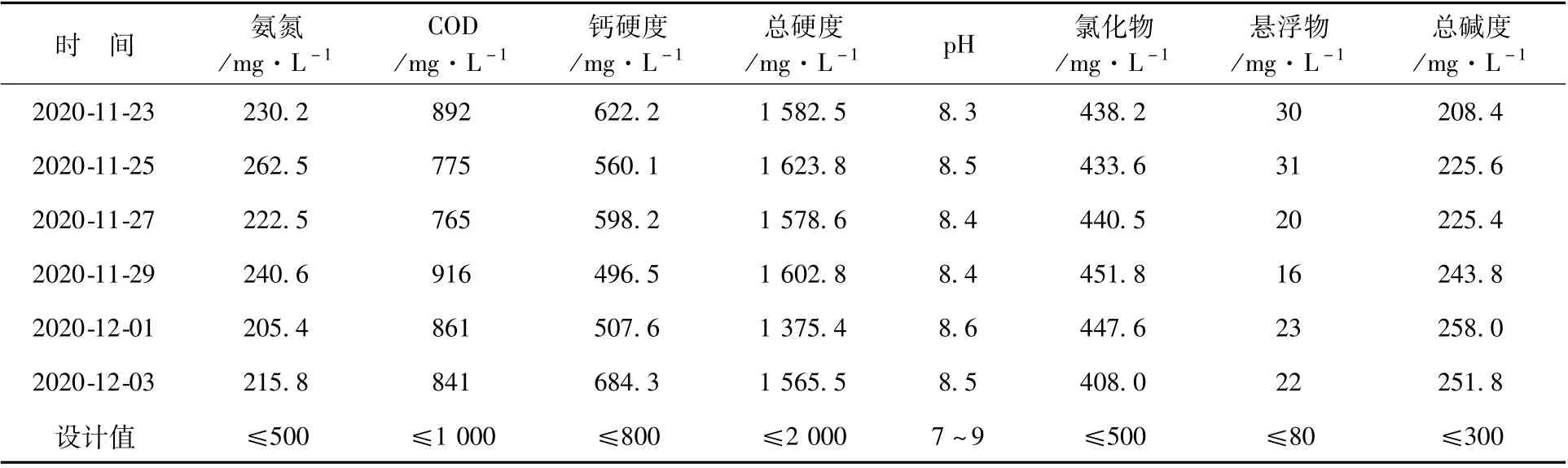

水煤漿氣化爐對原料煤灰分的要求較高,當原料煤中的灰分過高時,氣化爐的氣化效率就會下降,灰渣量就會增加,灰渣容易在上升管與下降管間隙處集結堵塞。近期,榆林能化氣化裝置采用的原料煤為魏強煤與銀河煤的混煤,混合比例為2∶1(質量比),C爐上升管與下降管間隙堵塞前原料煤煤質分析數據摘錄見表1。可以看出,C爐所用原料煤的各項分析指標均滿足設計要求,且一定時段內各項指標差異不大。對比同期運行的A爐,在同樣的原料煤及灰水水質的情況下其運行相對穩定。由此可以判斷,C爐出現上升管與下降管間隙堵塞應該不是原料煤煤質變化所致。

表1 C爐上升管與下降管間隙堵塞前原料煤煤質分析數據

2.2 氣化灰水水質

氣化爐內的水垢,是因為氣化灰水的硬度偏大,亦即水中的鈣離子含量偏高,加熱后鈣離子與空氣中的CO2結合生成碳酸鈣附著在容器內壁而成。C爐上升管與下降管間隙堵塞前后氣化灰水水質分析數據見表2。

表2 C爐上升管與下降管間隙堵塞前后灰水水質分析數據

由表2可以看出,C爐上升管與下降管間隙堵塞前后灰水水質并無明顯變化。C爐停車時已運行80d,從上升管與下降管間隙結垢的形態來看,上升管內壁和下降管外壁上均有一層水垢,高度約1500mm,最大厚度約30mm,兩層水垢之間的細灰和一些熔渣結塊將上升管通道堵塞,結垢高度正好是激冷室正常操作液面以下;從上升管管壁的結垢程度來看,灰水水質較差,雖然氣化爐內結垢是不可避免的[3],但此次上升管內壁和下降管外壁結垢速度快間接加劇了上升管與下降管間隙的堵塞。

2.3 氧煤比控制

2020年12月2日C爐出口工藝氣溫度出現上漲的現象,出口工藝氣溫度從正常的243℃最高漲至262℃,因為設置的出口工藝氣溫度聯鎖值為270℃,操作人員及時調整了氧煤比,將C爐氧煤比從475m3/m3降至了460m3/m3,使入爐氧氣流量減少1200m3/h,才使得出口工藝氣溫度基本穩定在了241~243℃。表明當時C爐氧煤比控制偏高,入爐氧氣流量大,導致大量灰渣被工藝氣流夾帶至了上升管處。

當然,氧煤比控制也不能過低。水煤漿氣化反應屬放熱反應,即氧煤比與氣化爐操作溫度是成正比的,當氧煤比控制偏低時,氣化爐的操作溫度也會偏低,而水煤漿氣化工藝采用液態排渣,氣化爐的操作溫度取決于入爐煤的灰熔點(FT),一般操作溫度高于灰熔點(FT)50℃左右,當氣化爐操作溫度偏低時,煤漿燃燒后的熔渣流動性就會變差,會在渣口處形成大塊的熔渣,使得工藝氣流速加快;加之氣化爐運行一段時間后,燒嘴頭部磨損嚴重、霧化效果變差,當氧煤比偏低時,部分水煤漿燃燒不充分,會使煤渣殘炭中多有一些細灰渣,而這些細灰渣密度小,易被工藝氣流夾帶,導致大量的灰渣被帶至上升管處,使上升管積灰集渣,氣體通道變窄,氣流速度加快,繼而加劇工藝氣流帶水、帶灰,如此形成惡性循環,最終導致氣化爐上升管與下降管間隙堵塞嚴重。

2.4 下降管運行狀況

C爐停車后檢查發現,下降管部分變形且有2處約8cm×3cm的穿孔,上升管和下降管間隙結渣嚴重。據此推測,隨著C爐運行時間的延長,激冷環部分出水孔被堵塞,導致激冷環激冷水分布不均勻,沒能在下降管內側形成一定厚度的水膜以保護下降管,下降管因局部干區而產生變形鼓包,繼續運行造成鼓包位置局部燒穿,進而造成少量高溫工藝氣竄氣;高溫氣流會攜帶一部分高溫灰渣穿過下降管,與上升的水汽混合,一部分灰渣被上升氣流帶走,而一部分灰渣經冷卻后會附著在上升管管壁或下落至上升管與下降管液面處,隨著氣化爐運行時間的延長,上升管與下降管間隙出現結渣,積渣面積越來越大,導致部分上升管通道堵塞,工藝氣流速增大,加劇氣化爐工藝氣帶水、帶灰,進而加劇上升管通道的堵塞。

2.5 氣化爐激冷室液位

榆林能化多元料漿氣化爐滿負荷運行時,激冷水量一般控制在400m3/h左右,氣化爐激冷室液位能夠穩定在40% ~45%。若氣化爐激冷室液位控制較高,氣流通過激冷水浴的時間會延長,氣流對液體的分散作用會加劇,環流現象增強,就會導致工藝氣帶水。從C爐上升管與下降管間隙結垢形態來看,上升管內壁和下降管外壁上除了水垢外,兩層水垢之間還有細灰和一些熔渣結塊,這些細灰和熔渣結塊并不是水垢。另外,上升管與下降管間隙為200mm,上升管與下降管管壁的結垢厚度之和約60mm,如此情況下上升管通道直徑只剩下約140mm,工藝氣通過上升管與下降管間隙的流速必然加快。由此可以判斷,由于氣化爐激冷室液位控制較高,工藝氣帶水導致C爐上升管與下降管間隙結水垢后,上升管通道變窄,部分大塊熔渣隨上升氣流卡在上升管與下降管的間隙,越積越多,直至上升管與下降管間隙完全堵塞。

3 上升管與下降管間隙堵塞的預防措施

3.1 改善氣化灰水水質[5]

C爐上升管與下降管間隙堵塞前后,雖然氣化灰水水質指標滿足設計要求,但灰水水質較差,管壁結垢速度快對氣化爐的長周期穩定運行形成了制約,在現有條件下對灰水水質進行改善還是很有必要的。榆林能化為節能降耗、控制廢水的處理成本,水煤漿制漿用水有濾液、變換凝液、低溫甲醇洗廢水、MTO廢水、火炬凝液、廢堿液等,因此,為避免灰水系統各項指標的大幅波動,應嚴格控制上述制漿用水的各項指標及加入量,并根據灰水系統分析數據的變化及時調整藥劑的加入量;此外,還應根據系統的實際運行負荷加大灰水置換量,這也是確保灰水水質的必要手段。

3.2 控制適宜的氧煤比

氣化爐氧煤比控制并不是一成不變的,應根據實際入爐煤的灰熔點及煤漿濃度及時作出調整,使氣化爐操作溫度最好高出煤的灰熔點(FT)50~100℃。當氣化爐熱偶顯示故障致氣化爐操作溫度無法掌握時,也可根據工藝氣中的甲烷含量進行綜合判斷,以工藝氣中的甲烷含量在(1500~2500)×10-6為宜,否則表明氣化爐氧煤比控制不當。

3.3 控制適宜的激冷室液位

氣化爐激冷室液位與氣化爐的負荷、激冷水的流量息息相關,當氣化爐負荷一定時,氣化爐激冷室液位與激冷水流量成正比。氣化爐激冷室液位過低,可能會造成工藝氣竄氣,進而導致氣化爐聯鎖停車;氣化爐激冷室液位控制過高,又會加劇工藝氣帶水。據經驗,激冷水流量控制在380~410m3/h時氣化爐激冷室液位能夠穩定在40% ~45%,此時下降管底端至液面的距離約500~700mm,液面位置正好在上升管氣罩頂端,如此可緩解上升管與下降管間隙的結垢。當判斷激冷室液位計示數可能不準時,也可綜合氣化爐壓差進行激冷室液位的判斷,正常時氣化爐壓差應該在0.050~0.065MPa。

3.4 改造上升管與下降管間隙尺寸

實際生產中,榆林能化多元料漿氣化爐的運行負荷為設計負荷的110%,加之上升管與下降管間隙結垢,上升管通道隨著氣化爐運行時間的延長不斷縮小,上升管內工藝氣流速不斷增大[6],加劇上升管與下降管間隙的堵塞。因此,可以考慮將上升管與下降管間隙尺寸增大約50mm,如此可減小氣化爐一個運行周期內上升管通道堵塞的風險。

4 結束語

上升管與下降管組件是多元料漿氣化爐的重要部件,上升管與下降管間隙猶如人體的“呼吸道”一樣,其是否暢通直接影響著氣化爐的長周期穩定運行。通過對榆林能化多元料漿加壓氣化裝置C爐上升管與下降管間隙堵塞問題展開分析,得出了造成氣化爐上升管與下降管間隙堵塞的影響因素,并提出了預防措施。希望有關探討與剖析能為多元料漿氣化爐的運行維護及此類問題的解決提供一些參考與借鑒,以利多元料漿氣化爐的長周期穩定運行。