工業管道可變徑內檢測機器人

凌張偉,孔 帥,陳永貴,繆存堅,郭偉燦

(1.浙江省特種設備科學研究院, 杭州 310020;2.浙江省特種設備安全檢測技術研究重點實驗室, 杭州 310020)

工業管道屬于壓力管道主要的3個類別之一,納入特種設備監管范圍。工業管道具有點多、面廣、量大及布置復雜、更新頻率快、服役環境惡劣、失效形式復雜等特點[1],容易發生腐蝕、結垢、裂紋、穿孔等缺陷,導致管道失效,因此需要通過定期檢驗對管道的安全狀況進行監測。由于工業管道設計、管理的不到位[2],加之工業管道常常處于復雜的環境下,加大了傳統檢測方法的工程實施難度,這也推動了管道內檢測機器人技術的快速發展。

管道檢測機器人是針對油氣輸送工業管道的檢測、噴涂、接口焊接、異物清理等維護檢修作業而研制的一種特種機器人,而變徑機器人是一種特殊的管道機器人,能夠適用于彎管、變徑管、“T”型管道及管內焊縫等復雜環境,特別適用于情況復雜的工業管道。國外關于管道檢測機器人的研究始于20世紀40年代,于20世紀90年代初得到了迅猛的發展,取得了大量的研究成果。管道檢測機器人按運動方式可分為介質壓差式、輪式、螺旋驅動式、履帶式、蛇行式、蠕動式、多足爬行式等[3-7]。針對彎管、變徑管、“T”型管道等復雜情況下的檢測機器人,距離大規模實用化和產業化還有一定的距離。

筆者以國內常見的外徑為219 mm和273 mm的工業管道為研究對象,針對其水平管段、垂直管段、彎頭、變徑節等部位的檢測,研制了一款工業管道可變徑內檢測機器人。該機器人采用連桿支撐的3個獨立履帶驅動模塊以適應不同的管徑以及不同的爬行姿態;采用柔性滑動機構以自動適應管徑的微小變化并提高越障能力;采用薄膜壓力傳感器采集三履帶與壁面之間的壓力以對機器人的姿態位置進行閉環控制。試驗結果表明,該機器人具有較好的工業管道檢測環境適應能力,可順利通過水平、垂直、彎頭及變徑管段,亦可以搭載各種檢測模塊對工業管道進行檢測。

1 變徑結構設計

管道機器人預緊變徑機構包括彈簧預緊變徑機構、蝸桿預緊變徑機構、升降機預緊變徑機構和絲杠螺母副預緊變徑機構等。不同變徑機構結構如圖1所示。相對于其他變徑方式,絲杠螺母副驅動平行四邊形連桿機構的變徑方式具有變徑范圍大、驅動力小、空間布置簡單等優點。筆者采用移動彈簧和絲杠螺母副混合預緊變徑機構,根據管道的軸對稱性和三角形的穩定性等特點,設計了3組結構相同、相互獨立、周向均布的預緊變徑機構,這種機構不僅可以適應大范圍的變徑,而且自適應越障能力更強,具有較強的自解卡能力。

圖1 不同變徑機構結構示意

由于機器人各個預緊變徑機構結構相同且相互獨立,因此取單個預緊變徑機構進行分析。圖2所示為該機構的運動原理,預緊電機通過齒輪帶動絲杠轉動使螺母滑動,螺母滑動帶動壓桿1運動壓縮預緊彈簧產生預緊力,預緊力通過壓桿2作用于履帶模塊,使履帶模塊壓緊管壁獲得一定的封閉力。履帶模塊與機體之間通過平行四邊形連桿機構CDFE連接,螺母與壓桿1鉸接于A點,壓桿1與壓桿2通過預緊彈簧連接,壓桿2與履帶模塊鉸接于B點(B點為CD中點)。

圖2 機構運動原理示意

該預緊方式屬于剛柔混合預緊,當機器人遇到障礙或微小變徑時,可通過彈簧伸縮實現對管壁的機械自適應,當機器人需要適應大范圍變徑時,可通過變徑電機運動實現主動變徑。在變徑功能模塊的絲杠螺母機構與連桿機構之間加入彈簧滑塊自適應調節機構,當絲杠螺母機構鎖死之后,彈簧滑塊自適應調節機構驅動連桿機構小范圍擺動張開或收縮,可實現機器人的小范圍變徑,完成越障和過彎。

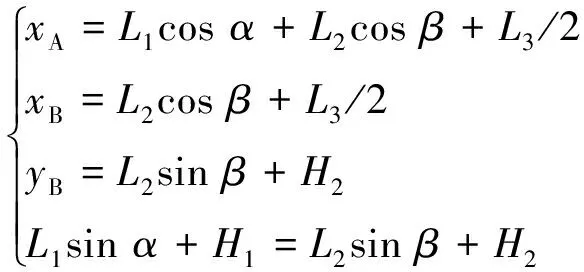

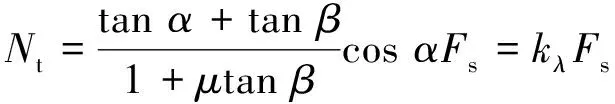

對變徑機構進行受力分析。假設機器人勻速運動,因此在對預緊機構進行受力分析時可當作靜態處理(不考慮重力作用),其中機體作為固定件。建立相應的坐標系xOy(見圖2,x軸通過管道軸線,y軸通過連桿機構CDFE與機體的鉸接點F),圖中Nt(垂直于機器人軸線)為由預緊機構作用產生的管壁對履帶模塊的封閉力,Ft為由預緊機構作用產生的管壁與履帶模塊之間的摩擦力,Fs為預緊彈簧對壓桿2的作用力,T為驅動輪所受的驅動轉矩,α,β分別為連桿AB、DF與x軸的夾角,L1、L2、L3為AB、DF、EF的長度,H1、H2為點A、F到x軸的距離。則有

(1)

對式(1)進行微分可以得到

(2)

根據虛位移原理,管壁對履帶模塊的正壓力Nt、彈簧力Fs與摩擦力Ft在該位置由微小位移引起的虛功之和應為0,可得到方程

NtdyB+FscosαdxA-FtdxB=0

(3)

同時有

Ft=μNt

(4)

式中:μ為履帶與管壁之間的摩擦系數。

將式(2)和(4)帶入式(3)中,可以求得預緊機構產生的封閉力Nt為

(5)

2 控制系統設計

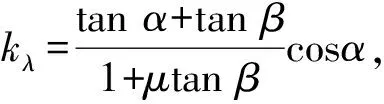

控制系統設計集成采用多處理器、接口技術及軟件技術。硬件設計采用多模塊板式,各板處理器可以并行處理,板間通信采用中斷或查詢的方式進行。軟件采用模塊化設計,分裝在各板處理器中,并指定一塊模板作為主控制器,構成主從結構形式。在人工控制下可實現機器人在管道內的前進、后退、轉彎、越障以及在不同管徑之間切換等。

機器人電路控制框圖如圖3所示。該系統一共有2塊CPU(中央處理器),即1塊機器人本體驅動和1塊外部控制箱驅動,外部控制箱作為主控制器,機器人本體控制板作為從控制器;2塊板之間采用CAN(控制器局域網絡)總線進行通訊。機器人本體控制板控制驅動電機和變徑電機采集3個限位開關的電平信號。具體控制過程為機器人本體控制板控制驅動電機運動實現機器人的前進和后退,機器人本體控制板控制變徑電機運動實現機器人的張開和收縮,機器人收縮到最小范圍時,限位開關1由高電平變為低電平;機器人張開到φ219 mm和φ273 mm兩個位置時,限位開關2和限位開關3分別由高電平變為低電平。

圖3 機器人電路控制框圖

3 樣機與測試

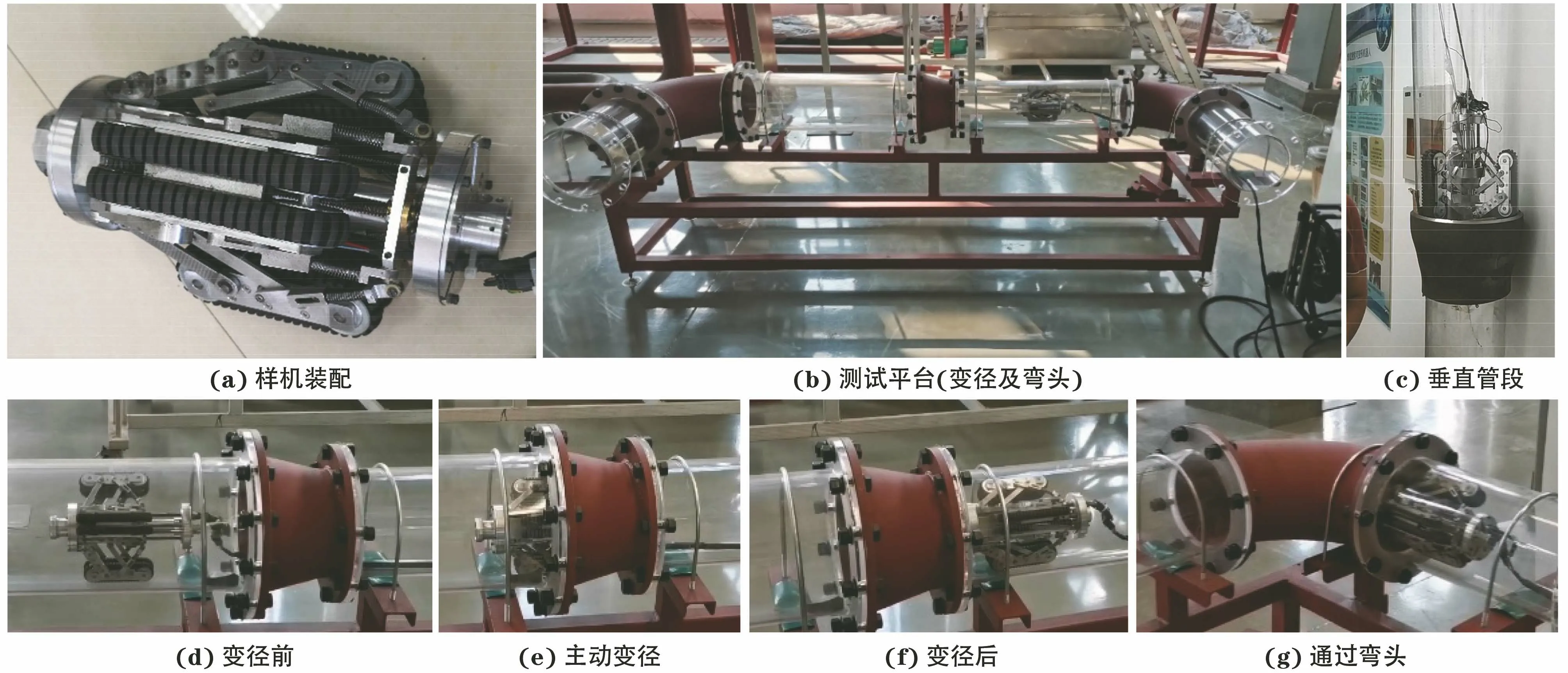

可變徑機器人樣機及測試平臺現場如圖4所示,完成可變徑內檢測機器人樣機裝配后,。為驗證樣機性能,搭建了φ219273 mm的水平變徑管道和垂直變徑管道試驗平臺,該平臺同時具有90°彎頭,變徑彎頭以及垂直管段。變徑試驗結果表明,該樣機可以順利通過φ219273 mm的水平變徑管道、垂直變徑管道和90°彎頭,具有較好的通過性能。

圖4 可變徑機器人樣機及測試現場

4 結論

(1) 工業管道內檢測機器人是保障工業管道安全運行的重要檢測工具,筆者研制的工業管道可變徑內檢測機器人,可搭載各種檢測模塊對工業管道進行檢測,有助于提高工業管道內檢測作業的自動化水平和效率,具有良好的工程實際應用價值。

(2) 設計了移動彈簧和絲杠螺母副混合預緊變徑機構,根據管道的軸對稱性和三角形的穩定性等特點,設計了3組結構相同、相互獨立、周向均布的預緊變徑機構,不但可以適應大范圍的變徑,而且自適應越障能力強,具有較強的自解卡能力。

(3) 設計的工業管道可變徑內檢測機器人樣機可以順利通過φ219273 mm的水平變徑管道、垂直變徑管道和90°彎頭,具有較優越的通過性能。