PEM水電解池反應特性參數的三維模型數值模擬

鄭金松,莫景科

(復旦大學 航空航天系,上海 200082)

氫可以作為清潔能源載體因其有望替代傳統化石燃料能源受到各國研究人員的關注。質子交換膜(PEM)水電解池是一種可用于制氫的裝置,與堿性水電解池、固體氧化物水電解池等其他制氫裝置相比,具有制氫純度高、效率高、結構緊湊等優點[1]。PEM 水電解池的性能受多種因素影響,包括溫度、壓力等物理參數、不同的流場、膜電極的性質和形態等。為了更好地理解質子交換膜電解的機理,提高其性能,近年來國內外研究者應用數值建模的方法,可以用更少的時間和成本預測結果,進而優化設計和實驗。

在PEM 水電解池的建模研究之初,大多數研究主要集中在電化學與熱力學相結合的方法上。Onda 等[2]首先對單層電解池進行了二維模型模擬,預測了電解池堆的性能,詳細討論了水電解反應的傳熱問題。Choi 等[3]建立了PEM 水電解池的一維穩態模型,發現陰極的還原動力學相對較快,而陽極過電位是電壓降的主要原因。Marangio 等[4]利用Simulink研究了傳質對濃差極化的影響。在以往的研究中,多數模型是采用CFD 方法來分析流場和多孔介質中的流動現象。Nie等[5]研究了PEM 水電解池平行流場的三維模型,利用FLUENT 計算了氫氣/氧氣在流場中的生成速率和分布。Olesen 等[6]建立了水電解池交指流場的二維模型,研究了不同化學計量數下流場、氣體體積分數、溫度與壓力的情況。何旭等[7]通過有限體積法,分析了不同工況、不同多孔介質結構對氧氣在流道中流動的影響。近年來,為了建立更精確的模型,有研究者試圖解決多物理場耦合問題。Kaya 等[8]建立了PEM 水電解池的二維模型,在相同條件下比較了不同溫度、膜厚度、集流體長度和摩爾分數分布對氫氣濃度分布的影響。Toghyani 等[9]研究了不同通道數蛇形流場的性能差異,對比了這些流場的溫度、壓降、氫氣濃度和電流密度分布。Zhang 等[10]建立了單通道的水電解池三維模型,研究了進口流動方向、流道寬度對溫度分布、水分布的影響,并提出了熱管理的策略。

以上的研究中包含了多個維度、多種物理場,但少有針對析氧反應的多物理場耦合三維模型模擬。水電解中的析氧反應因其緩慢動力學特征成為制約電解水反應整體效率的瓶頸,本文建立了PEM 水電解池的三維模型,利用COMSOL Multiphysics 耦合電流分布、化學反應、傳質和流體動力學等多物理場,通過建立不同的流場形式,比較了不同流場的PEM 水電解池的性能。隨后討論了PEM 水電解池在不同化學計量數下的性能。通過以上研究來指導實驗,為PEM 水電解池的流場與工況優化提供理論依據。

1 模型建立

1.1 物理模型

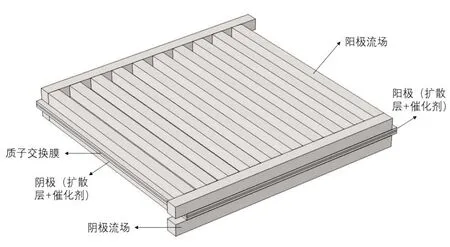

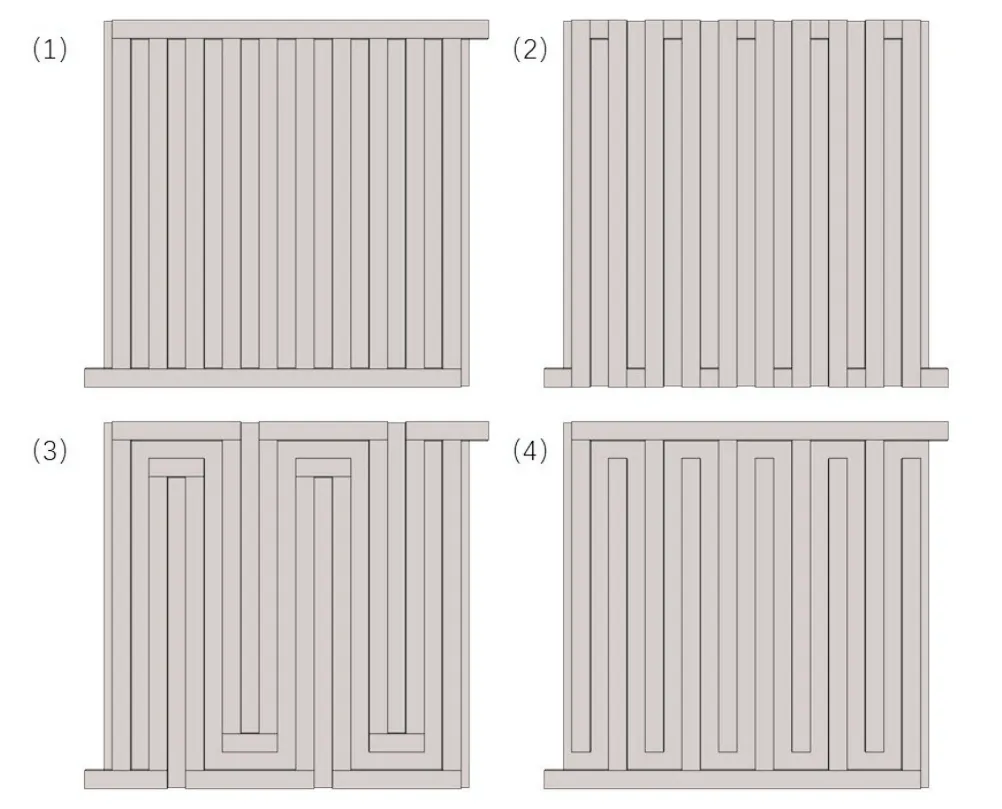

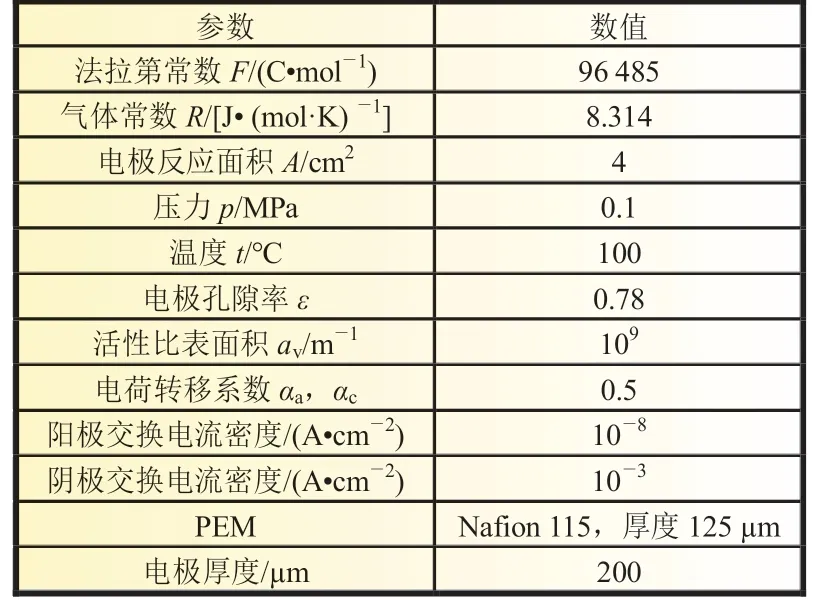

圖1 為本文應用的PEM 水電解池的幾何模型,結構由上至下分別為:陽極流場、陽極電極(包括氣體交換層和催化劑)、質子交換膜、陰極電極和陰極流場。本研究采用了四種流場形式,分別為:(1)平行流場;(2)單通道蛇形流場;(3)多通道蛇形流場;(4)交指形流場。為控制變量,除流場形態外,其他幾何參數相同,其中電極邊長為2 cm,流道的寬度和高度為1 mm,流道間隔為1 mm,如圖2 所示。本研究中應用的物理參數見表1。

圖1 質子交換膜水電解池示意圖

圖2 不同流場形式示意圖

表1 物理參數

1.2 模型假設

為了在保證數值計算準確性的前提下簡化運算,本研究做出如下假設:(1)反應物與生成物均為理想氣體;(2)流場中的流動為層流;(3)電極(包括擴散層和催化劑)的多孔介質為各向同性;(4)反應物與生成物在PEM 中的擴散可忽略。

1.3 數學模型

1.3.1 電化學模型

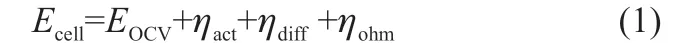

極化曲線是水電解池的電流密度和電壓之間的關系,可通過其描述PEM 水電解池的性能:

式中:ηact為活化過電位;ηdiff為擴散過電位;ηohm為歐姆過電位;EOCV為開路電壓,可計算如下:

式中:ΔG0為在標準壓力和不同溫度下的吉布斯自由能;n為反應電荷轉移數;px為物質x在理想氣體狀態下的分壓。

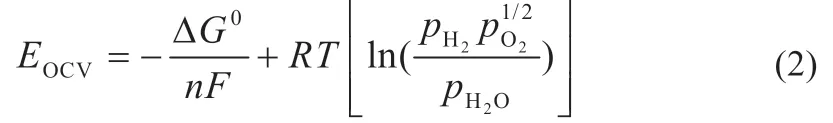

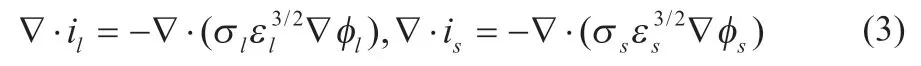

PEM 水電解反應中電流分為穿過膜的離子電流il和電子流經電極的電流is兩部分,歐姆過電位可通過歐姆定律計算:

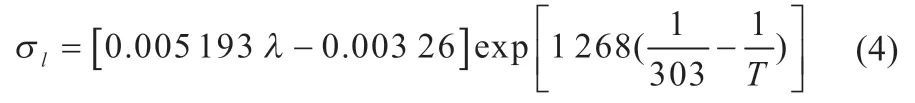

式中:ε 為電極孔隙率;φl和φs分別為電解質和邊界的電勢;σ為電阻率,其中PEM 膜中的離子電阻率σl可計算為:

活化過電位是由電化學反應引起的能量損失,可通過如下的巴特勒-沃默方程計算:

式中:av為電極活性比表面積;αa和αc為陽極和陰極上的電荷轉移系數;R為氣體常數;T為電池溫度。i0為交換電流密度,在實際反應中會受反應物與生成物的濃度影響,可以通過下式計算:

式中:ci為物質濃度;ci,ref為參考濃度;vi為化學計量系數;i0,ref為參考交換電流密度。

1.3.2 動量方程

多孔區域中的動量方程由布林克曼方程描述,其中氣體速度由達西定律和連續性方程近似計算,可表示如下:

式中:ρ 為氣體混合物的密度;u為質量速度;μ 為粘度;k為電極滲透率。Q為質量源項,可計算為:

式中:Ri,m為不同組分的通量;Mi為摩爾質量。

1.3.3 質量守恒模型

由于多組分擴散和對流條件,在流場與電極多孔介質的氣體通道中的流動分布由麥克斯韋-斯特凡方程描述,可通過下式計算:

式中:ωi,ωj為不同組分的質量分數;P為分壓;M為摩爾質量;Ri為不同組分的通量。

1.4 邊界條件

本文對于電場的邊界條件,設定了陰極一側的電接地和陽極一側的電極電流密度,通過改變陽極向內電極電流密度來計算出PEM 水電解池的極化曲線。對于流場與電極多孔介質中物質傳遞的邊界條件,壁面條件為無滑移,設定了進口與出口段,進口處的質量流率可計算如下:

式中:A為反應面積;λ 為化學計量數。

2 結果與討論

2.1 模型驗證

為了驗證模型數據的準確性,計算結果與兩組在不同工況下的實驗數據進行對照。第一組數據是來源于Hansen等[11]的平行流場PEM 水電解池實驗數據,溫度為130 ℃,壓力為0.1 MPa;第二組數據是來自Xu 等[12]的實驗數據,本研究中選取了100 ℃,壓力0.1 MPa 的一組。圖3 為本文數學模型計算得出的極化曲線與兩組實驗數據的對照,誤差最大處未超過3%,結果吻合較好。下文將以該模型為基礎,討論不同流場以及化學計量數對PEM 水電解池性能的影響。

圖3 數值模型與實驗數據的極化曲線對比

2.2 不同流場對水電解池性能的影響

2.2.1 不同流場中的速度分布

圖4 展示了在電流密度為1 A/cm2的情況下不同流場中的速度分布情況,可以看出,在流場中的通道轉折點,流速沿著通道減小,這是相鄰通道之間的壓差大于其他區域而造成的。對比各流場的速度分布,其中平行流場、單通道蛇形流場、多通道蛇形流場和交指形流場中的速度最大值分別為1.32、1.62、1.56 和1.36 m/s。兩種蛇形流場內的速度分布較為均勻,平行流場與交指形流場的速度峰值主要在進出口,在流道內的速度較小,因此會導致反應物通過多孔介質的遷移較慢。這樣雖然可以使反應更充分地進行,但也會出現生成物排出較慢的情況。

圖4 不同流場中的速度分布

2.2.2 陽極的氧氣濃度分布及電流密度分布

在PEM 水電解反應中,氫氣和氧氣的生成率和電流密度有著緊密的聯系,根據法拉第定律:

式中:為摩爾生成率,由式(12)可以得知陽極氧氣的生成率與電流密度成正比。氧氣濃度分布是析氧速率與混合物流動共同作用的結果。不同流場形態下,更高的析氧速率表明了更好的電化學性能,同時流場形態會引起氧氣在陽極的囤積情況不同,較高的氧氣濃度會反過來影響反應的持續進行。通過綜合對比氧氣濃度及電流密度分布,可以更準確地了解不同反應特性參數對性能的影響。

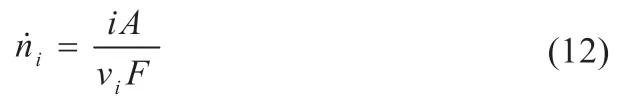

圖5 為在電流密度為1 A/cm2的情況下不同流場水電解池的陽極氧氣濃度分布,各流場從進口到出口端都有著氧氣濃度增大的趨勢。其中,平行流場水電解池的氧氣濃度最大達到了13.7 mol/m3,位于臨近出口一側的中部,說明水進入了多孔介質進行了充分的反應,整體上有著最高的氧氣生成率;交指流場的氧氣濃度最大達到了13.5 mol/m3,主要位于進口一側交指的末端,以及電極的邊緣位置;同時可以看出,平行、交指兩種流場可能存在著由于流速較慢,生成物囤積而使氧氣濃度較高的情況。兩種蛇形流場的氧氣濃度最大達到了11 mol/m3,且從進口到出口均勻增大。

圖5 不同流場水電解池的陽極氧氣濃度分布

由于反應物進入流場向電極滲透的過程中,反應物不斷消耗而產生了濃度差,在流動過程也使流道中部與邊緣出現了壓力梯度,從圖6 中可以看出,水電解反應主要分布于流場與電極的交界處。其中,平行、單通道蛇型、多通道蛇型和交指形流場陽極的最高電流密度分別為1.87、1.76、1.8 和2 A/cm2。交指形流場陽極反應點集中于流場與電極交界處,這樣嚴重影響了反應的效率,結合氧氣濃度分布,可以認為交指形流場的高氧氣濃度位置是由于氧氣不易排出而造成的囤積。綜上所述,從氧氣與電流密度分布的角度可以分析出不同流場之間性能差異的原因。

圖6 不同流場水電解池的陽極電流密度分布

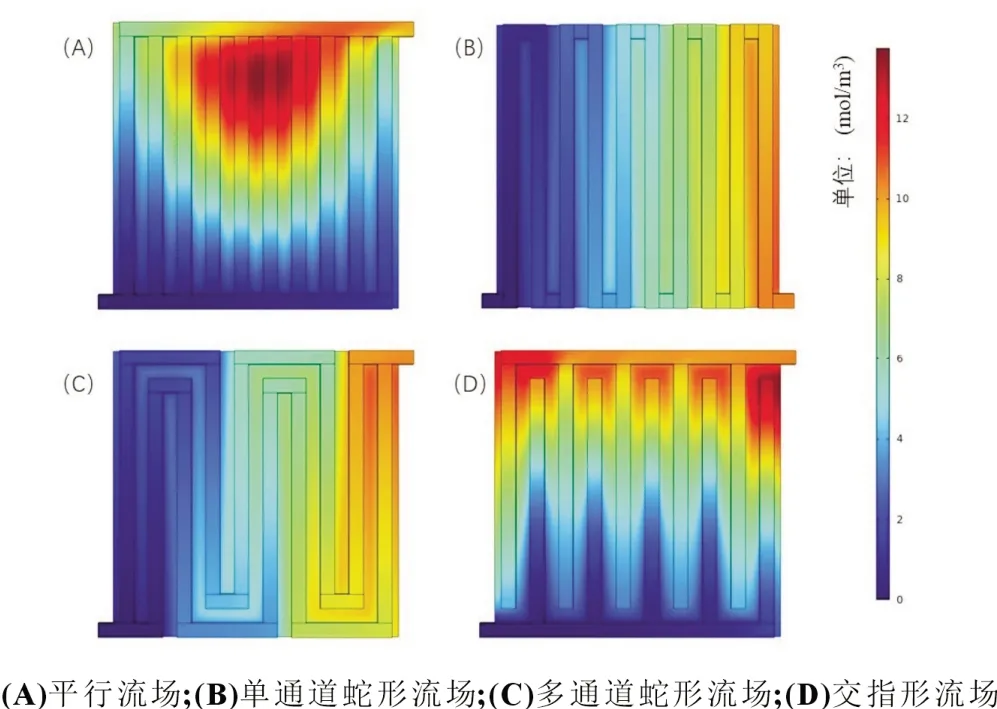

2.2.3 陽極的壓力分布

不同流場水電解池在1 A/cm2的情況下的陽極壓力分布如圖7 所示,通過壓力分布圖可以得知哪種流場具有較低的壓降,具有低壓降流場的水電解池可以保證水能更快地擴散到催化劑層的表面,在一定程度上改善水電解池的性能。圖中,平行流場、單通道蛇形流場、多通道蛇形流場和交指形流場的壓降分別為3.46、38.9、11.6 和7.08 Pa。可以明顯看出,平行流場比其他流場形態具有更低的壓降。對比兩種蛇形流場,可見平行流場的通道中有著更少的彎折處,聯系上節對速度分布的分析,平行流場中的流動速度也較為緩慢,所以對流動的阻礙較小;對比交指形流場,主要原因在于混合氣體可直接排向出口,而交指形流場必須先經過多孔介質,增大了壓降。

圖7 不同流場水電解池的陽極壓力分布

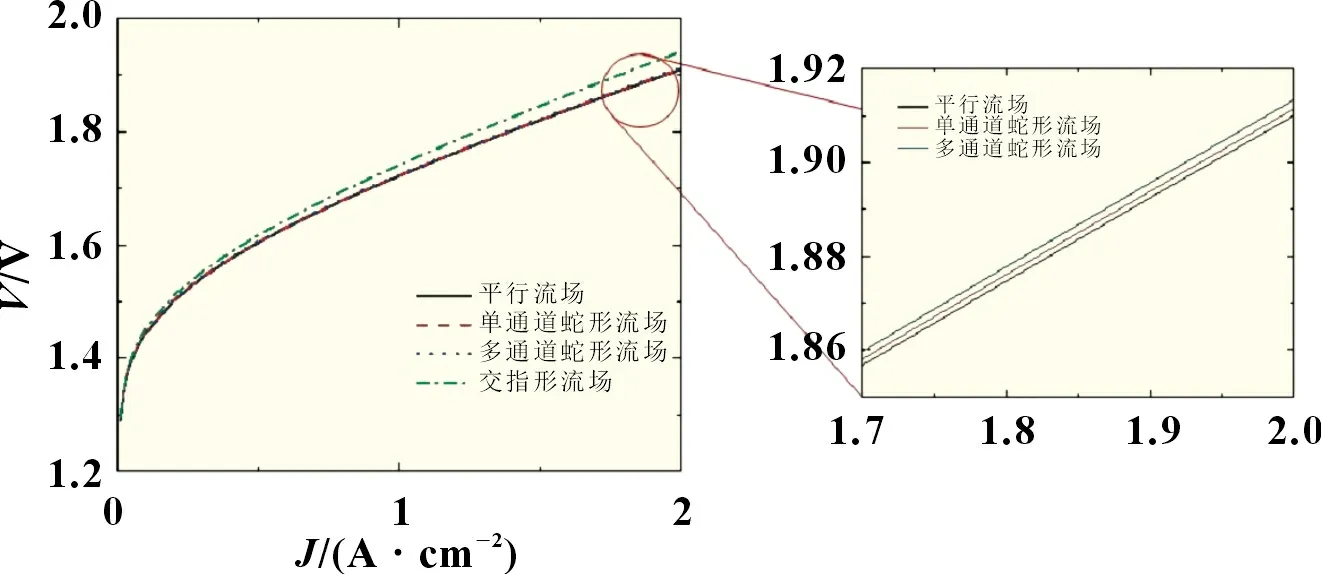

2.2.4 不同流場水電解池的性能

平行、單通道蛇形、多通道蛇形、交指形流場水電解池的極化曲線如圖8 所示。可以看出,交指形流場中的反應物受到流動的限制,導致反應點集中,性能最差;平行流場,兩種蛇形流場的性能相差不大,這是因為在中低電流密度時擴散過電勢在極化曲線中的占比較小,從局部放大圖中可以看出平行流場略微占優,這應該是由于平行流場的結構更有利于氣體的排出,不會造成生成物的囤積而導致性能的降低。聯系上述討論,在本文涉及的幾種不同流場水電解池中,平行流場有著最優的性能。

圖8 不同流場水電解池的極化曲線對比

2.3 化學計量數對水電解池性能的影響

在膜電極內,質子、電子、氣體和水等物質的多相傳輸通道都是無序的狀態,存在著較強的電化學極化和濃差極化,這些因素制約著膜電極的性能。化學計量數是反應中通入反應物質的量與實際反應需要物質的量的比值,根據式(12)可以得知,化學計量數與進口的質量流率成正比。下面采用了三個化學計量數,依次為0.5、1、2,以上文的平行流場水電解池為基礎,對比不同化學計量數下水電解池的性能。

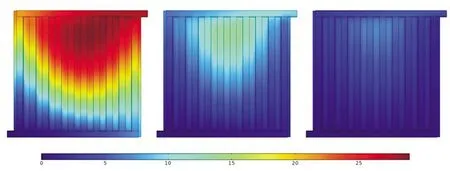

圖9 是在1 A/cm2的情況下不同化學計量數下的氧氣濃度分布,其中氧氣濃度的最大值分別為28.8、13.7和7.33 mol/m3。越少的化學計量數意味著參與反應的物質的量更少,在化學計量數為0.5 時,在出口一側反應物被消耗殆盡,流道里主要為生成物氧氣,從而造成了氧氣濃度升高特別多。化學計量數為1 和2 時,氧氣濃度隨著化學計量數的增大逐漸減小,表明進口處加入更多的反應物后,在一定程度上促進了氧氣的排出,從而提高了電解池的性能。

圖9 不同化學計量數下的氧氣濃度分布

圖10 是在1 A/cm2的情況下不同化學計量數下的電流密度分布,電流密度最大值分別為2.5、1.9 和1.7 A/cm2。在化學計量數為0.5 時,電流密度只在進口段較高,這是因為反應物較少,進入電解池后水電解反應快速消耗反應物,在出口段沒有足夠反應物參與反應;化學計量數為1 和2 時,電流密度分布較為平均,表明了反應進行得較為充分,反應點平均,電化學極化較弱。

圖10 不同化學計量數下的電流密度分布

從圖11 可以看出,化學計量數的增大會給PEM 水電解池帶來更好的性能,對比化學計量數為0.5 和1,這類提升更加明顯,這是由于較少的反應物影響了反應的持續進行,導致了電化學極化明顯增強,較高的激活過電勢使得同電流密度下的電勢上升。對比化學計量數為1 和2,性能仍有一定的提升,但由于反應物已經充足,反應點難以繼續增加,因此對于性能的提升較小。由此我們可以得知,在PEM 水電解反應中,充足的反應物是十分必要的。

圖11 不同化學計量數下的極化曲線對比

3 結論

本研究通過耦合電化學反應與傳質,建立了質子交換膜電解槽的穩態、單相三維模型,并用實驗數據驗證了數學模型的準確性。模型精確模擬并討論了不同流場、不同化學計量數對PEM 水電解池性能的影響,可以作為相關實驗的參考。本文結論如下:

(1)流場形態對PEM 水電解池的性能有著一定的影響,其中交指形流場由于流動的阻礙,析氧反應在膜電極中分布不均勻,產生了較大的電化學與濃差過電勢,有著相對最差的性能,在平行流場、單通道蛇形流場與多通道蛇形流場中,平行流場有著相對較高的反應速率和更低的壓降,產生的過電勢較低,性能較好;

(2)增大化學計量數增加了反應物質的量,使反應物能夠更容易到達電化學反應位——催化劑層,膜電極中的反應點更平均,電化學極化更弱,提高了PEM 水電解池的性能。