采用重介質旋流器試驗平臺分選印度原料煤

郭建偉,葉樹強,李亞楠,趙佳偉,鐘良棋

(1.唐山國華科技國際工程有限公司,河北 唐山 063020;(2.北京國華科技集團有限公司,北京 101300)

在我國傳統的選煤廠工程設計中,對于工藝效果最為關鍵的設備——重力選煤設備的分選指標的確定,一貫依據原料煤的密度組成,用分配曲線的分配率來計算,從而進行預測[1,2]。

隨著煤炭洗選行業向節能、高效和精細化方向發展,選煤廠工程設計尤其對產品數質量的確定也必然要求更加精確,以便為工藝參數和設備選型提供更可靠的依據。為順應這種發展趨勢,提高設計水平,北京國華科技集團公司(以下簡稱“國華科技”)突破原有慣例,建立了一座三產品重介質旋流器中試試驗平臺,對煤樣進行仿真模擬試驗,以獲得分選指標,為設計工作提供精確的數據依據。

1 試驗平臺簡介

試驗平臺的核心是1臺無壓給料三產品重介質旋流器。其一段旋流器圓柱體內徑為200 mm,二段圓柱—圓錐形旋流器的圓柱筒體內徑為150 mm,輔助設施有容積為3.5 m3的合格介質桶、配套泵(型號為80D—A30)以及電動機、變頻器、壓力表等(見圖1)。

圖1 試驗平臺示意

試驗過程:① 試驗前,根據密度和煤泥含量設定要求預先配制好合格介質;② 利用變頻器調節電動機轉速,實現不同工作壓力下的分選;③ 試驗中,由專人手工調整給料漏斗下端的閘板,控制入料量,并力求均勻;④ 分選出的精煤、中煤和矸石通過各自的管道自流到合格介質桶上端,分別通過金屬絲編制的孔徑為0.5 mm的篩網全部采集,經脫介、脫泥后進行浮沉試驗。

2 印度煤樣特性

試驗平臺分選的印度動力煤煤樣由國際知名的印度“塔塔鋼鐵”集團(Tata steel)提供。

2.1 粒度組成

印度煤樣全水分為4.60%,總灰分為38.08%。其中大于13 mm粒級產率僅為4.24%,13~6 mm粒級產率最高為31.63%,是主導粒級,6~3 mm粒級和3~0.5 mm粒級產率相差不大,篩分煤泥(小于0.5 mm粒級)產率為17.15%。

原生煤泥由2部分組成,一是篩分煤泥,即由煤樣大篩分試驗獲得,二是浮沉煤泥,即大篩分的各粒級煤樣在進行浮沉試驗之前用濕法脫泥獲得。該煤樣浮沉煤泥產率為1.67%,灰分為37.94%。由此可計算出原生煤泥產率為18.53%,灰分為34.12%,屬于中等煤泥量的原料煤。印度煤樣粒度組成見表1,根據表1數據繪制的粒度特性曲線見圖2。

表1 粒度組成

圖2 印度煤樣粒度特性曲線

從圖2可看到,該粒度特性曲線略呈凹狀,這是散狀物料以細粒為主的特征。據計算,其平均粒徑僅為5.6 mm。另外,從表1還看出,隨粒度遞減,灰分也呈遞減的趨勢,這表征煤質較軟易碎。

2.2 密度組成及可選性

以此繪制的計算原料煤可選性曲線見圖3,其密度組成見表2。

1—浮物累計曲線;2—灰分特性曲線;3—沉物累計曲線; 4—密度±0.1含量曲線;5—密度曲線圖3 計算原料煤可選性曲線

印度原料煤的普遍特性是可選性差[3],此煤樣也是如此。從表2可看出,小于1.30 kg/L密度級產率甚少,僅為3.48%,1.30~1.40 kg/L密度級產率也只有12.10%,小于1.50 kg/L密度級產率為36.09%,灰分高至16.30%。

表2 計算原料煤大于0.5 mm綜合粒級密度組成

當要求精煤灰分為17%時,查圖3可得理論精煤產率為38.50%,分選密度為1.512 kg/L,分選密度δ±0.1含量(扣除大于2.0 kg/L沉矸后)為47.33%,按我國的相關標準評定其可選性等級為極難選煤。大于1.80 kg/L密度級產率為29.03%,灰分為69.28%,按我國的煤質來衡量屬中等含矸量原料煤。

浮物累計和沉物累計曲線近似于斜直線,沒有我國煤種常見的曲率明顯變化的特征,這表征隨密度級增減,其灰分也是較為均勻的增減,不存在一個經濟合理的拐點。

3 工作參數和結構參數的優化

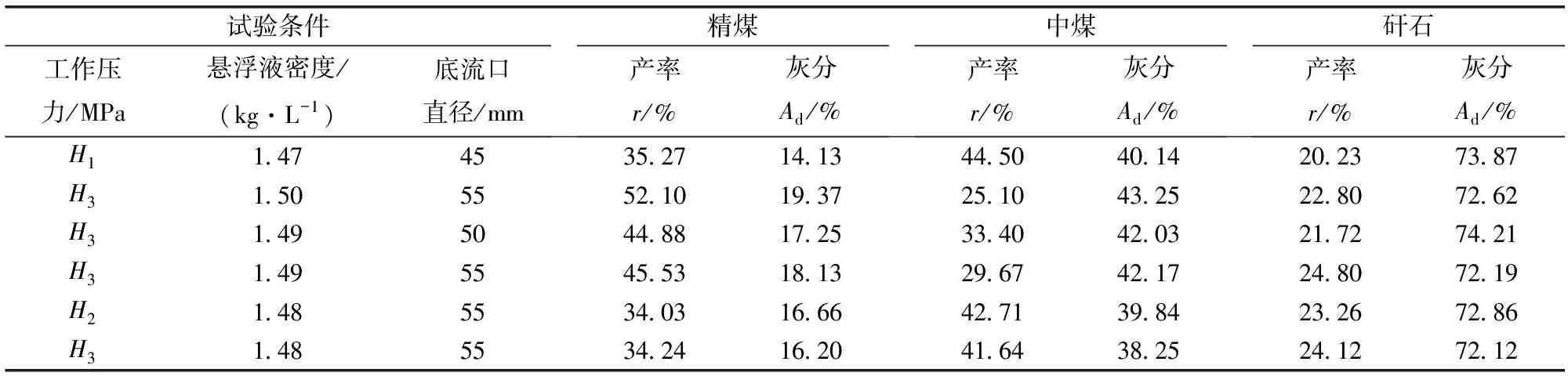

采用多因素逐項測試的方法,在試驗平臺上對工作參數(旋流器工作壓力、懸浮液密度)及結構參數(第二段旋流器底流口直徑)進行了優化試驗。工作參數和結構參數的優化試驗結果見表3。

表3 工作參數和結構參數優化試驗數據

對比試驗結果表明,工作壓力和懸浮液密度的改變對精煤產率和分選精度有較大的影響。第二段旋流器選用較小的底流口直徑時,會提高分選密度,但影響矸石排出,從而污染中煤。若要同時選出灰分在16%~17%的精煤和灰分低于40%的中煤,必須適當提高工作壓力和分選密度,選擇較大的二段旋流器底流口直徑。

在產品指標要求下,6號試驗結果最優,故按此工作參數和結構參數,參照GB/T 15715《煤用重選設備工藝性能評定方法》進行試驗測定。本文就此簡介試驗指標。

4 工藝指標

原料煤、重選產物密度組成見表4。

從表4可看出,精煤中不存在大于1.80 kg/L密度級的矸石,矸石中僅含有微量的1.60~1.80 kg/L密度級的煤炭,中煤以1.50~1.80 kg/L密度級為主導,可初步判斷分選的精確度良好。

表4 原料煤、重選產物的密度組成

定量判定重介質旋流器的工藝指標有數量效率、可能偏差和錯配量,它們從不同側面來評定重選設備的精確度。

4.1 數量效率

4.1.1 精煤數量效率

精煤數量效率是表征第一段旋流器分選效果優劣最為直觀的指標,其含義為:實際精煤產率與相同精煤灰分的理論精煤產率的百分比值。

對于6號試驗,測得其精煤灰分為16.20%,實際精煤產率為34.24%,由圖3計算原料煤可選性曲線查得,相同精煤灰分的理論精煤產率為34.80%,則得精煤數量效率為98.39%。數量效率與原料煤可選性有直接關系,研究人員對3GHMC1500/1100型無壓給料三產品重介質旋流器在多座選煤廠工業性測驗指標進行過數理統計分析,得出數量效率與δ±0.1含量相關的回歸方程[4]為:

ηe=100-0.11(δ±0.1)

(1)

由圖3可查得,按此條件下,δ±0.1含量為42.78%,則ηe=95.29%,而印度煤樣分選的精煤數量效率優于此計算值。這佐證了試驗平臺的分選指標是極良好的。

4.1.2 中煤數量效率

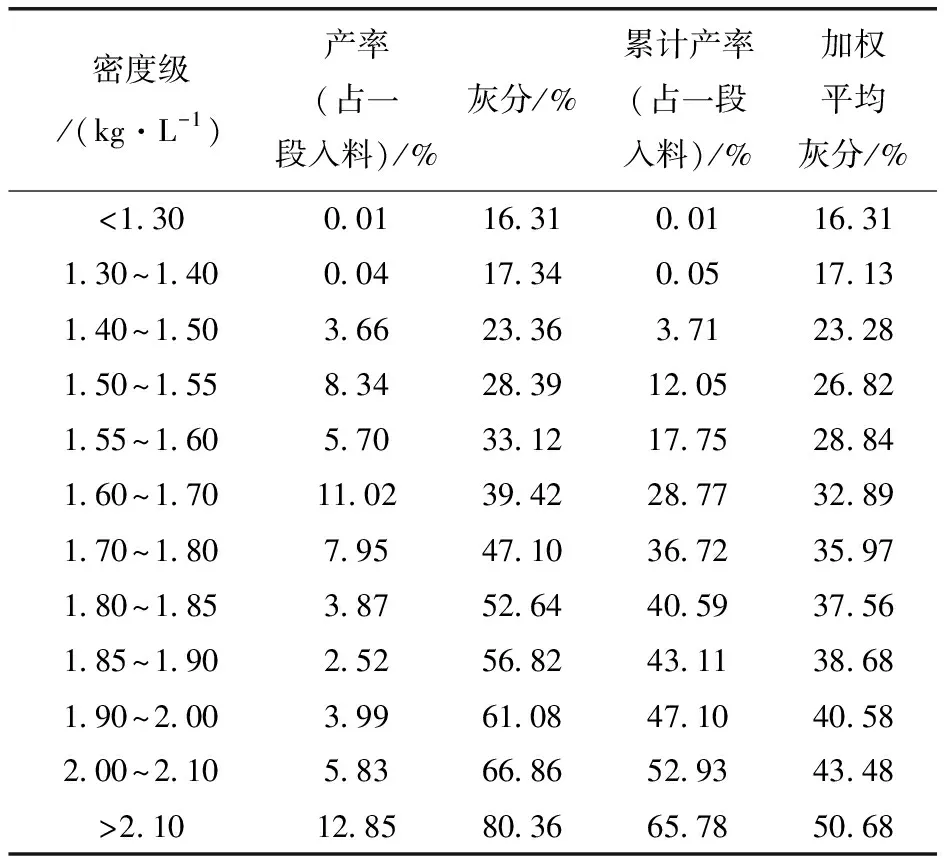

中煤數量效率是表征第二段旋流器分選效果優劣的直觀指標,其含義是實際中煤產率與相同中煤灰分的理論中煤產率的百分比值。第二段重介質旋流器入料的密度組成見表5,以此繪制的中煤產率與灰分關系曲線見圖4。

表5 第二段重介質旋流器入料的密度組成

實際中煤灰分為38.25%,產率為41.64%。由圖4查得,在相同灰分條件下,理論中煤產率為42.50%,則得中煤數量效率為97.98%。

圖4 中煤產率與灰分關系曲線

4.2 可能偏差

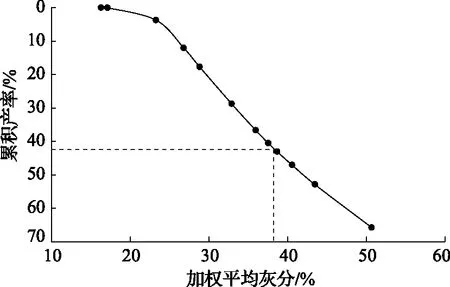

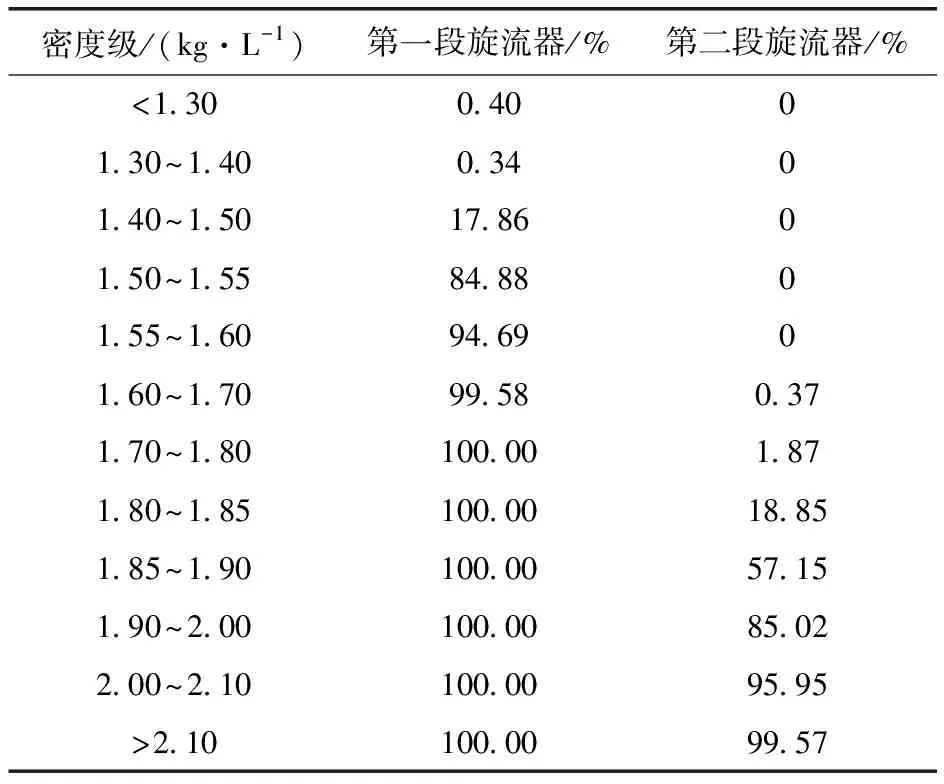

一、二段旋流器的分配率見表6,以此繪制的分配曲線見圖5,分配曲線參數見表7。

表6 分配率

表7 分配曲線參數

圖5 分配曲線

理想狀態下分配曲線是1條垂直于橫坐標的垂線,因此從曲線的形態上看,曲線越趨近于垂線,就表征分選的精確度越高。可能偏差是評定分配曲線垂直程度的量化指標,可能偏差越小,就表示其垂直程度越高,可能偏差值的計算式為:

式中:δ75——分配率為75%所對應的密度,kg/L;

δ25——分配率25%所對應的密度,kg/L。

由表7可以看出,旋流器的可能偏差值很低,尤其是一段旋流器僅為0.026 kg/L;二段旋流器的分配密度高達1.864 kg/L。由此,再次佐證三產品重介質旋流器具備以單一低密度分選出高密度純矸石的性能。

4.3 錯配量

無壓給料三產品旋流器的錯配物數量計算見表8,繪制錯配物曲線見圖6、圖7。

表8 錯配物數量計算

圖6 一段錯配物曲線

圖7 二段錯配物曲線

通過圖6、圖7可查得:三產品旋流器的一段等誤密度1.491 kg/L、錯配物總量為5.45%;二段等誤密度1.868 kg/L、錯配物含量4.14%。

5 數據可靠性

原料煤和分選產物嚴格按照GB/T 478《煤炭浮沉試驗》的規定進行試驗,依照GB/T 15715《煤用重選設備工藝性能評定方法》繪制分配曲線的要求,至少要配制7個密度級的重液來做浮沉試驗。為了獲取有足夠的坐標點,使得繪制的分配曲線更為精確,試驗中配制了12個密度級重液進行浮沉試驗。原料煤和計算原料煤各密度級產率的均方差計算見表9。

表9 均方差計算

均方差σ計算式為:

式中:N——浮沉試驗產物數;M——分選產物數;Δ——各密度產物的離差,計算得σ=0.88。

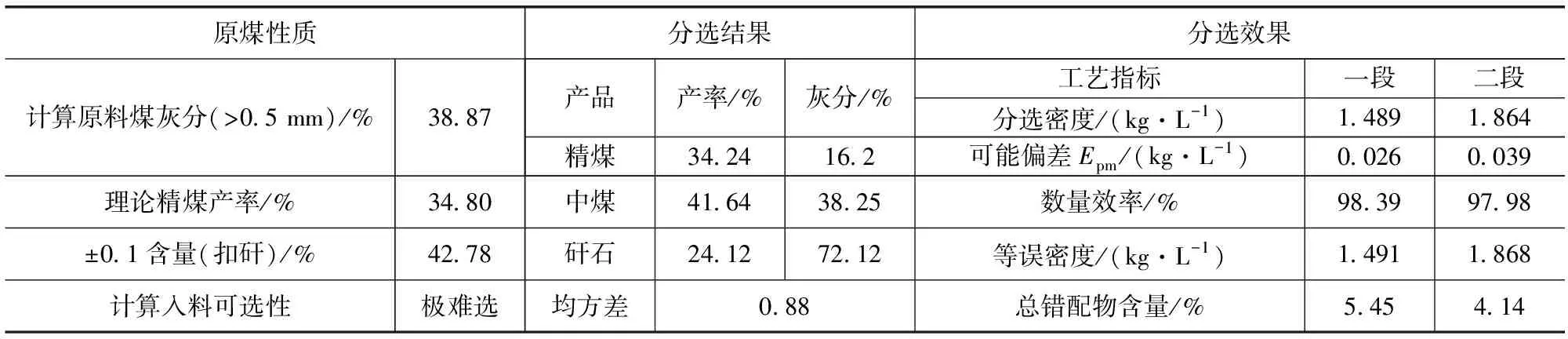

煤炭本身是非均質的散狀物料,又加之試驗過程存在不可避免的隨機誤差,重介主選設備的均方差臨界值為1.40。試驗平臺分選印度煤樣的均方差遠小于臨界值,證明了數據可靠、可信、有效。試驗平臺分選印度煤樣的工藝綜合評定結果見表10。

表10 分選印度煤樣的工藝綜合評定結果

6 結 語

本文所介紹的實驗室三產品重介質旋流器試驗平臺與工業上使用的同類設備相比較,可謂袖珍版了,但它仿真模擬性良好。在分選印度極難選煤樣時,取得了優異的分選效果,一、二段可能偏差分別為0.026 kg/L和0.039 kg/L,一、二段數量效率分別為98.39%和97.98%,一、二段總錯配物量分別為5.45%和4.14%。比照GB/T 35054—2018《選煤用重介質旋流器工藝性能試驗方法及判定規則》,該試驗平臺指標均是先進的。該試驗的均方差為0.88,遠小于臨界值1.40,試驗所得數據有效、可信。

試驗平臺的使用,突破了我國傳統的選煤廠工程設計中用分配率來預測主選設備的分選指標的做法,可提供更為精確的數據。該試驗平臺可對不同特征的煤樣進行優化分選工藝,以獲得最佳工藝指標,將工程設計提高到新的水平。

該試驗平臺除成功進行了印度煤樣試驗外,還對淮北礦業集團祁南選煤廠的動力煤進行試驗,更為創新的是以高于2.50 kg/L的密度對新疆寶明[5]和遼寧北票的油頁巖進行了分選試驗。